重心驱动式龙门铣床滑枕的结构设计与分析

2016-02-24文怀兴亢亚巍

文怀兴,亢亚巍

(陕西科技大学 机电工程学院,西安 710021)

重心驱动式龙门铣床滑枕的结构设计与分析

文怀兴,亢亚巍

(陕西科技大学 机电工程学院,西安710021)

摘要:介绍了重心驱动理论的原理,并利用该理论对某龙门铣床的滑枕结构进行改进。通过有限元分析软件ANSYS Workbench对改进前后的结构进行静态分析和模态分析,根据对比得到的应变图和前六阶固有频率及振型图证明“重心驱动”理论能够明显改善滑枕的静动态特性。进一步对改进前后的Z轴进给系统进行谐响应分析对比,仿真结果表明改进后的Z轴进给系统较好的避免了共振现象。

关键词:重心驱动;滑枕;有限元分析;谐响应

0引言

制造业的不断发展对机床性能提出了越来越高的要求,高速进给、高精加工已经成为数控机床的研究方向。滑枕是龙门铣床的重要部件,它的性能对铣床的加工精度与效率有着很大的影响[1]。传统的滑枕进给多采用单丝杠驱动,驱动力方向不在滑枕重心上,因此在滑枕运动的过程中会受到较大的扭矩,这使得加工精度受到了较大影响。而安装平衡缸虽然能减小这些影响,但是由于平衡缸回路中阀体等元件的回油速度有限,又使得滑枕在启停、换向时的速度受到限制[2]。而采用“重心驱动”理论设计的滑枕能较好地解决上述问题,有效提高加工速度与精度。“重心驱动”首先由日本森精机制作所提出,目前日本森精机制作所已经将“重心驱动”技术运用到多种型号的加工中心上,还解决了运动方向改变时的反向间隙和振动问题,提高了机床的运动精度[3]。

1重心驱动简介

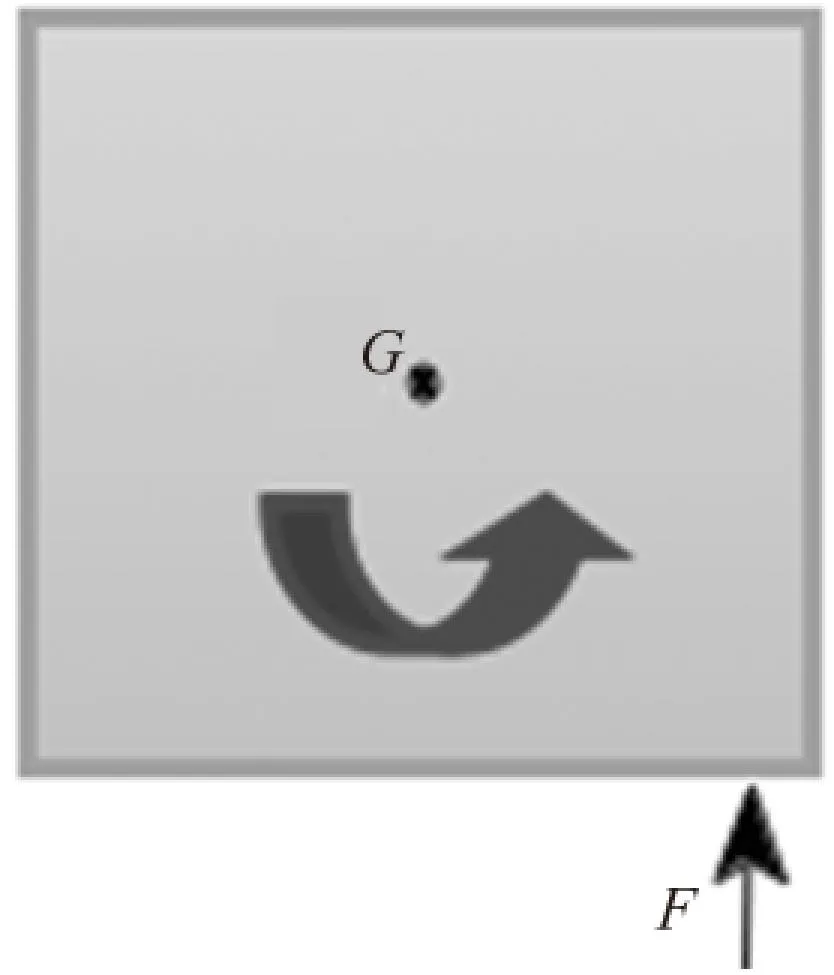

在驱动力推着物体运动的过程中,如果力F的作用线没有通过物体的重心G,就会产生一个额外的扭矩,使物体产生转动,造成滑枕的低头现象,从而影响运动的稳定性[4](见图1)。采用“重心驱动”这一思想,就是要在设计的时候尽量使驱动力通过物体的重心,这样便可减小运动时的扰动、提高运动精度。

图1 非重心驱动示意图

2采用重心驱动的滑枕结构设计

本文以南京四开数控装备制造有限公司设计生产的某龙门铣床为基础进行改进设计。该铣床的Z轴进给系统由单丝杠驱动,丝杠位于滑枕与托板之间;滑枕与滑座之间的结合面采用硬轨,摩擦系数为0.03;主轴为插入式结构,主轴电机安装在滑枕前方,通过带轮带动主轴进行旋转。由于主轴电机安装在滑枕前方,使得整体的重心进一步前移,而丝杆提供的驱动力在滑枕后方,造成运动时产生较大的扭矩,影响Z轴进给运动的稳定性。运用“重心驱动”对其进行改进的方法是:运用三维建模软件SolidWorks对主轴电机、电机支架、打刀缸、主轴、滑枕组成的装配体添加材料并确定整体的重心位置,然后采用两根相同规格的滚珠丝杠对称分布在滑枕的两侧,且两个丝杠螺母连线正好处于上述装配体的重心位置[5-7]。改进前后的模型如图2a、2b所示(为方便后续的有限元分析,托板、模型中的丝杠与滑枕连接处做了简化处理,驱动丝杠转动的电机及支架省略)。

图2 改进前(单驱)与改进后(双驱)的滑枕模型

3有限元分析

利用有限元软件ANSYS Workbench对改进前后的龙门铣床Z轴进给单元进行静动态分析[8-9],可以检验“重心驱动”理论是否能够改善龙门铣床Z轴进给系统的静动态特性。

3.1结构的有限元建模

图3 丝杠螺母结合面等效模型

建立精确的有限元模型是对结构进行有限元分析的基础。本文采用的有限元建模方法是:在SolidWorks软件中对各个零件进行简化处理(包括去除对分析影响不大的孔、倒角和一些复杂结构);将处理后的装配体直接导入ANSYS Workbench中,分别设置各个零件的材料属性;网格划分方式选择智能网格划分;结构的结合面建模可以划分为三种类型:Bonded方式(包括主轴电机与电机支架之间、电机支架与滑枕之间、打刀缸与滑枕之间)、Frictional方式(即滑枕与托板之间的硬轨接触,摩擦系数根据硬轨的加工标准确定)、Spring等效方式(即丝杠与螺母的接触[10],等效模型如图3所示,刚度值和阻尼值根据丝杠型号确定);边界条件为滑座底面和丝杠两端的固定支撑方式。

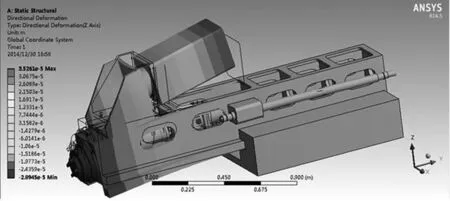

3.2静态分析

静态分析是用来计算结构在受到静态载荷作用时变形情况。对于Z轴进给系统来说,主要是静止情况下所受的重力。在ANSYS Workbench的静力分析模块中设置重力加速度、添加边界条件、网格划分并求解之后,得到改进前后的结构应变云图,结果如图4a、4b所示。

(a)改进前(单驱)的静力分析应变图

(b)改进后(重力驱动)的静力分析应变图

由图4可以看出,两种情况下的变形最大值均出现在滑枕底部,即所谓“低头”现象。这是因为主轴采取“插入式”安装,主轴电机的质量很大(164.3kg),迫使滑枕底部出现较大的变形。未采用“重心驱动”理论设计情况下的低头量为4.25x10-5m,而根据“重心驱动”理论设计情况下的低头量为2.89x10-5m。对比可知,采用“重心驱动”理论可使主轴低头量减小32%,大大提高了系统的静态刚度。这是因为丝杠前移,丝杠力形成的扭矩平衡了一部分由主轴电机重力形成的扭矩,提高了滑枕的静态性能。

3.3模态分析

模态分析是最基本的动力学分析,也是其他动力学分析的基础。它可以帮助设计人员确定结构的固有频率和振型,从而使结构设计避免共振,并指导工程师预测在不同载荷作用下的振动形式[11]。此外,模态分析可以确定结构的自振周期,从而帮助分析人员确定合理的瞬态分析时间步长。在ANSYS Workbench中对两种结构进行模态分析,提取各自的前六阶固有频率和振型。表1为改进前单驱和改进后双驱两种方式下进给系统的前6阶固有频率及振型;图5为改进后双驱进给方式的前6阶振型图。

表1 改进前后两种方式下进给系统的前6阶固有频率及振型

图5 改进后双驱进给方式的前6阶振型图

该龙门铣床的主轴最大转速为4000rpm,据此可知主轴激振频率范围为0~66.67Hz,为保证进给系统较高的动态性能,应使系统的固有频率在66.67Hz以上。

结合表1及图5可以看出,没有采用重心驱动技术设计的进给系统,其固有频率普遍偏低,其中前三阶固有频率处在主轴激振频率范围内,因此容易产生共振,影响加工精度;且各阶振型的主振点均发生在滑枕中下部,即刀具所在的地方,因此对加工精度的影响更加不容忽视。而采用重心驱动技术设计的Z轴进给系统,前六阶固有频率除第一阶以外相比改进前均得到了大幅度提高,其他各阶固有频率均处于机床主轴激振频率范围以外,而对于前四阶振型,主振点均发生在主轴电机或者电机支架处,滑枕的振型值为0,说明即使激振频率达到前四阶固有频率,滑枕底部的振动幅度也微乎其微。综上可知,重心驱动技术大幅提升了Z轴进给系统的动态性能。

3.4谐响应分析

谐响应分析可以确保一个给定的结构能经受住不同频率的各种正弦载荷(如以不同转速运行的电机),同时谐响应分析可以探测共振响应,并避免其发生[12]。

机床运行时的切削力会影响到Z轴进给系统的精度。因此,假定刀具处的切削力为简谐干扰力。而主轴转速为0~4000rpm,对应频率范围为0~66.6Hz,结合之前的模态分析可知,改进前的前三阶固有频率和改进后的第一阶固有频率在此范围内,故此次谐响应分析主要考虑前三阶固有频率。最后输出改进前后两种结构的谐响应X向应变图(假定简谐干扰力为X向)。图6a为改进前的单驱响应曲线,图6b为改进后的双驱响应曲线。

对比看出,单驱情况下的Z轴进给系统在53.54Hz和58.092Hz时的振幅最大,正好对应其第二、第三阶固有频率,这两个频率下的振幅分别为21.403mm和12.487mm,这种数量级的变形是不容忽视的;重心驱动情况下的Z轴进给系统在各个频率下的振动幅度大部分都不足10-3mm,最大振幅出现在第一阶固有频率处(50.66Hz),振幅为2.0078x10-2mm,远远小于单驱情况下的变形。通过分析可知,重心驱动方式极大地提高了机床的动刚度。

图6 改进前后的X向简谐响应曲线

4结论

本文介绍了重心驱动的基本原理,并运用该理论对某龙门铣床Z轴进给系统进行改进,建立了双驱进给三维模型;利用 Workbench 对改进前后的结构进行静态分析与模态分析,证明重心驱动原理大幅提升了Z轴进给系统的静刚度,改善了结构的动态性能;通过对改进前后的结构进行谐响应分析证明重心驱动方式极大地提升了机床的动刚度,很好的减轻了共振现象的影响。

[参考文献]

[1] 向家伟,王荣,徐晋勇,等. 大型龙门铣床主轴滑枕结构有限元分析[J]. 制造技术与机床,2009(9):47-50.

[2] 喻悠然. 龙门铣床横梁及滑枕液压自动平衡系统研究[D]. 沈阳:沈阳工业大学,2012.

[3] 黄仲明,田也壮,张曙. 机床产品创新和开发流程探究——“森精机”案例分析[J]. 航空制造技术,2005(2):19-21.

[4] 森精机制作所. 采用重心驱动(DCG)的机床[J]. 制造技术与机床,2005(2):21-22.

[5] 唐余林. 铣车复合加工中心双驱进给系统动力学分析与仿真[D]. 兰州:兰州理工大学,2014.

[6] 黄晓严,李壮. 重心驱动原理在高速卧式镗铣加工中心关键部件结构设计中的应用[J]. 组合机床与自动化加工技术,2011(8):76-79.

[7] 李立强,姜辉. 重型数控立式车床垂直刀架设计[J]. 制造技术与机床,2013(4):88-90.

[8] 徐旭. XK2535数控铣床关键部件与整机静动态特性研究[D]. 武汉:湖北工业大学,2013.

[9] 夏田,王志军,缑建文,等. 基于重心驱动进给系统工作台动态性能分析[J]. 组合机床与自动化加工技术,2014(9):109-112.

[10] 翁德凯,程寓,夏玲玲,等. 基于结合面的立式加工中心进给系统的动态特性分析[J]. 机械设计与制造,2012(3):130-132.

[11] 文怀兴,崔康. 基于ANSYSWorkbench的高速电主轴静动态性能分析[J]. 组合机床与自动化加工技术,2012(12):49-52.

[12] 武敏,谢龙汉. ANSYSWorkbench有限元分析及仿真[M]. 北京:电子工业出版社,2014.

(编辑李秀敏)

Design and Analysis of Antry Milling Machine Based on DCG

WEN Huai-xing,KANG Ya-wei

(School of Mechatronic Engineering,Shanxi University of Science & Technology,Xi′an 710021,China)

Abstract:This paper introduced the principle of Driven by Center of Gravity (DCG),and using the theory the structure of ram on a Gantry Milling Machine is improved. It can be proved that the DCG theory can improve the static and dynamic characteristics of the ram according to the comparison of the stress diagram ,strain diagram and the first six order natural frequency and vibration type map which are obtained from the static analysis and modal analysis by the finite element analysis software ANSYS Workbench to the old and improved structure.Further,through the comparison of harmonic response of improvemd and unimproved Z-axis feeding system,the result show that the improvemd Z-axis feeding system eliminate the resonance phenomenon obviously.

Key words:driven by center of gravity (DCG);ram;finite element analysis;harmonic response

中图分类号:TH122;TG65

文献标识码:A

作者简介:文怀兴(1957—),男,陕西武功人,陕西科技大学教授,博士,研究方向为数字化产品设计与制造、机电一体化设备与控制、数控技术、成型工艺,(E-mail)wenhx@sust.edu.cn。

收稿日期:2015-03-19;修回日期:2015-04-20

文章编号:1001-2265(2016)01-0046-03 1001-2265(2016)01-0049-03

DOI:10.13462/j.cnki.mmtamt.2016.01.013 10.13462/j.cnki.mmtamt.2016.01.014