稀土对超级铁素体不锈钢组织和性能的影响

2016-02-15汪秀秀

汪秀秀,李 阳

(1.东风商用车有限公司技术中心,武汉 430056;2.东北大学 冶金学院,沈阳 110004)

稀土对超级铁素体不锈钢组织和性能的影响

汪秀秀1,李 阳2

(1.东风商用车有限公司技术中心,武汉 430056;2.东北大学 冶金学院,沈阳 110004)

通过光学金相显微镜、金相定量图像分析仪、透射电子显微镜、室温冲击和动电位极化等分析测试手段,研究不同稀土含量的超级铁素体不锈钢的晶粒特征、930 ℃退火时析出相、冲击韧性和耐腐蚀性。研究表明:适量的稀土可有效细化晶粒,使晶粒度从6.9级提高至8.6级;添加稀土后,退火时析出相所占面积百分数明显降低,且未见以链状形式出现;稀土提高了C、N的固溶度,使碳氮化物析出减少;稀土含量为0.106%时,冲击功为45.25 J,较未添加稀土时提高了2倍;同时,稀土促使断裂机制由脆性断裂向韧性断裂转变。稀土可有效增强超级铁素体不锈钢的耐点蚀性能。稀土含量为0.106%时,腐蚀速率最小。钢中S含量降低且夹杂物得到改善是稀土提高该钢种耐点蚀性主要原因。

超级不锈钢;晶粒度;析出相;冲击韧性;点蚀电位

0 引言

超级铁素体不锈钢一般是指耐点蚀当量PRE(Cr%+3.3Mo%)≥35的高铬铁素体不锈钢,因其具有优异的耐蚀性能和综合力学性能,且成本相对低廉,在滨海电站凝汽器冷却管中被广泛应用[1]。然而由于其高合金化和高纯化成分要求,冶金难度大,在工业生产过程中常发生热轧开裂、成材脆断等一系列问题[2-4],国际上只有极少数不锈钢生产企业掌握其核心技术。添加适量稀土可有效改善钢种组织和加工性能,其中主要原因是稀土极具化学活性,可有效与多种非金属元素反应并变质夹杂,进而细化晶粒,强化晶界[5-8]。本研究旨在进一步优化设计超级铁素体不锈钢成分,从而开发纯净度高、组织均匀性好、性能优异的超级铁素体不锈钢制备关键技术,在国内率先突破环保、海洋工程领域重大装备用超级铁素体不锈钢材料国产化。

本研究在实验室冶金条件下,通过研究不同稀土含量(质量分数)的超级铁素体不锈钢的晶粒特征以及析出相成分与分布,同时对实验钢的室温冲击性能和耐腐蚀性进行比较,总结适量稀土对超级铁素体不锈钢显微组织和性能方面的作用机理。

1 试验材料与方法

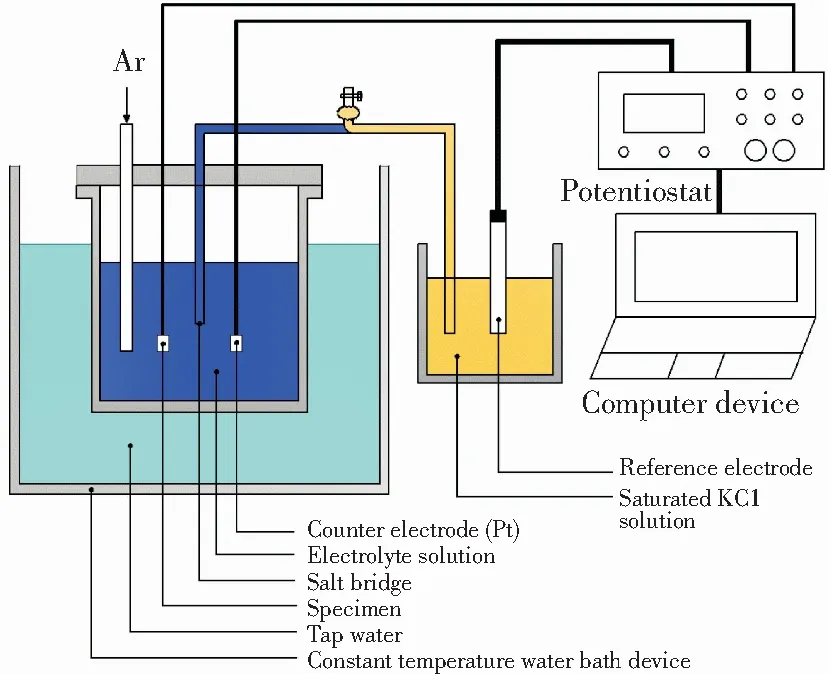

试验材料采用10 kg中频真空感应炉熔炼,各炉钢化学成分如表1所示。钢锭在加热炉内分别加热到1 250 ℃,保温1 h后,用PM-650型二辊轧机,经过五道次将扁坯轧制成厚度为6 mm的板材。终轧温度为750~800 ℃,轧后空冷。为以下试验做准备:1)从热轧板坯切取尺寸为10 mm×10 mm钢样,对钢样进行粗磨、细磨、抛光、10%(质量分数)草酸电解腐蚀90 s,在金相显微镜下观察晶粒大小变化;2)对10 mm×10 mm钢样进行930 ℃退火处理0.5 h后水冷,再从中切取7 mm×7 mm×0.15 mm试样进行细磨、电解抛光,在透射电镜下观察析出相变化情况;3)从热轧板沿轧制方向获取冲击样坯,并进行1 030 ℃退火处理0.5 h后水冷,按照GB/T 229—2007规定的标准夏比V型缺口冲击试样的形状和尺寸进行加工;在JB300冲击试验机上进行冲击试验,每组平行试样为3个,冲击断口在扫描电镜下进行形貌观察;4)切取10 mm×10 mm钢样并进行1 030 ℃退火0.5 h后水冷。钢样经研磨、钝化处理、连接铜导线和环氧树脂镶嵌等处理后,在30 ℃、3.5%(质量分数)NaCl溶液中进行电化学极化曲线测定,腐蚀电化学系统如图1所示。

表1 各炉次实验钢主要成分 (质量分数 /%)

图1 腐蚀电化学系统Fig.1 Electrochemical system of corrosion

2 试验结果及分析

2.1 组织观察

根据Hall-Petch公式,随着钢中铁素体晶粒的细化,钢的屈服强度将提高,同时还能够提高钢的韧性或保持韧性和塑性基本不下降。因此,晶粒大小是影响钢种力学性能的重要因素。

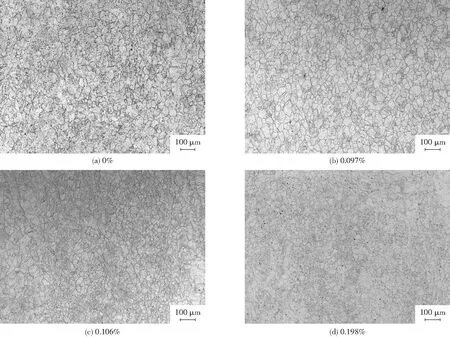

图2为4种不同稀土含量的轧态钢样金相组织,显微组织均为铁素体,且晶粒大小明显受到稀土含量的影响。对晶粒度进行数理统计发现在未添加稀土时,晶粒平均直径最大,为32.2 μm,晶粒度为6.9,但晶界大多不完整,有明显继续长大的趋势。当稀土含量为0.097%时,晶粒明显缩小,且晶粒均匀,晶界完整。当稀土含量为0.106%时,晶粒平均直径进一步减小,晶粒度达到8.6级。

稀土化学活性大,添加适量稀土,可生成细小的高熔点稀土氧化物、硫化物夹杂弥散分布于钢液中,充当了结晶的非自发核心,同时稀土原子半径远大于基体铁原子,优先偏聚于晶界的稀土降低了晶界界面张力和界面能[9-10],也抑制了晶粒的长大。但是当稀土含量过高时,过多夹杂物碰撞聚集长大形成大颗粒夹杂反而难以起到弥散分布细化晶粒的作用。当稀土含量升高至0.198%时,晶粒直径有一定程度回升(图2d)。总体来看,添加适量稀土,可使晶粒度提高1个等级以上。

图2 不同稀土含量的轧态钢样轧态金相Fig.2 Metallographical structure of RE bearing SFSS

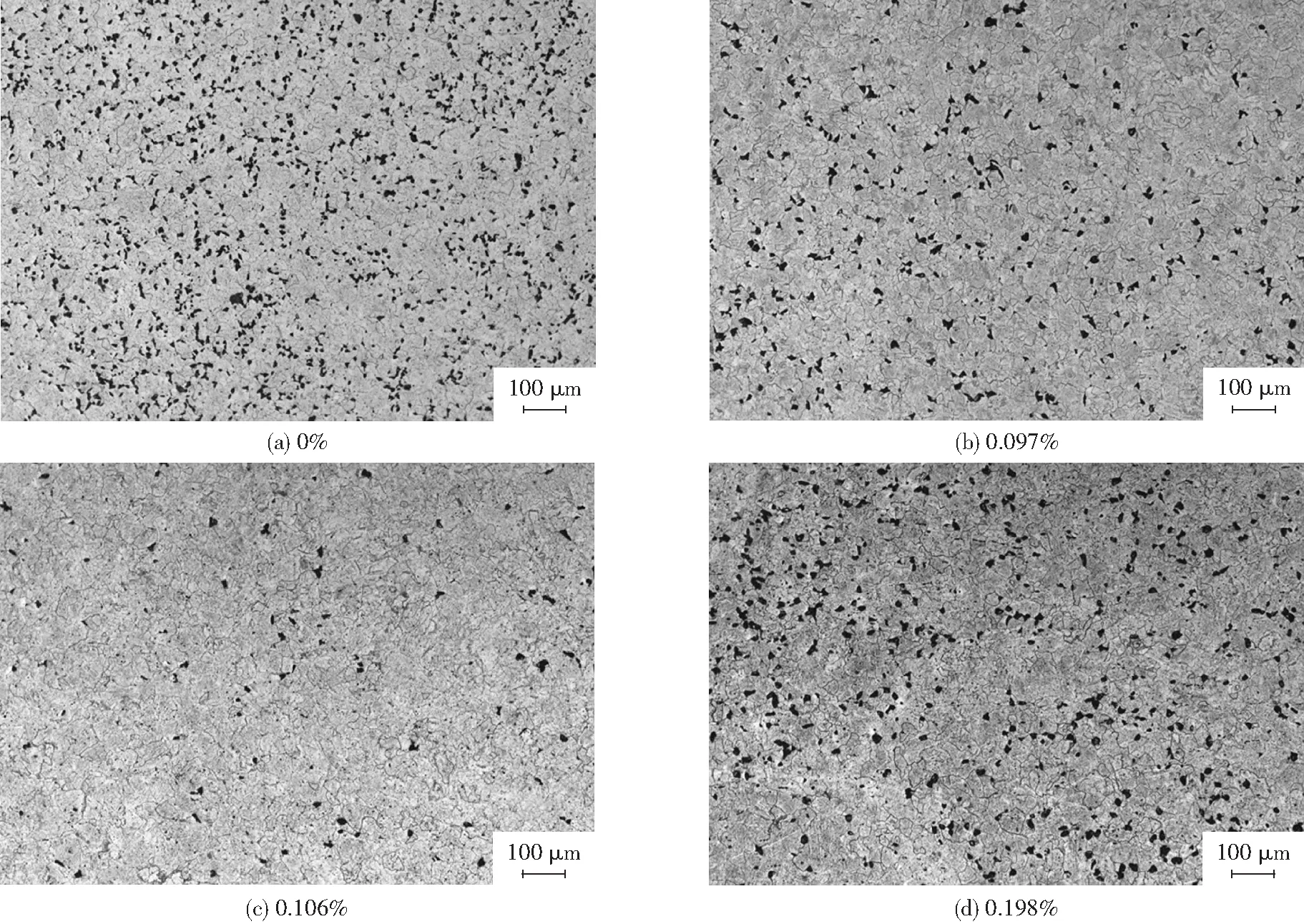

在930 ℃下保温0.5 h后水冷,不同稀土含量的样品中沿晶析出的二次相数量明显不同(图3)。采用金相定量图像分析仪统计二次析出相所占面积比例发现,未添加稀土的样品中析出相总面积百分数显然高于添加稀土的样品。在稀土含量为0.106%时,二次相所占面积百分数最小,约2%,不到未添加稀土的样品中的1/5。但当稀土含量为0.198%时,二次相面积百分数有所回升。由此说明,稀土影响了二次相的析出过程,当稀土含量为0.106%时,可获得较有利退火组织。

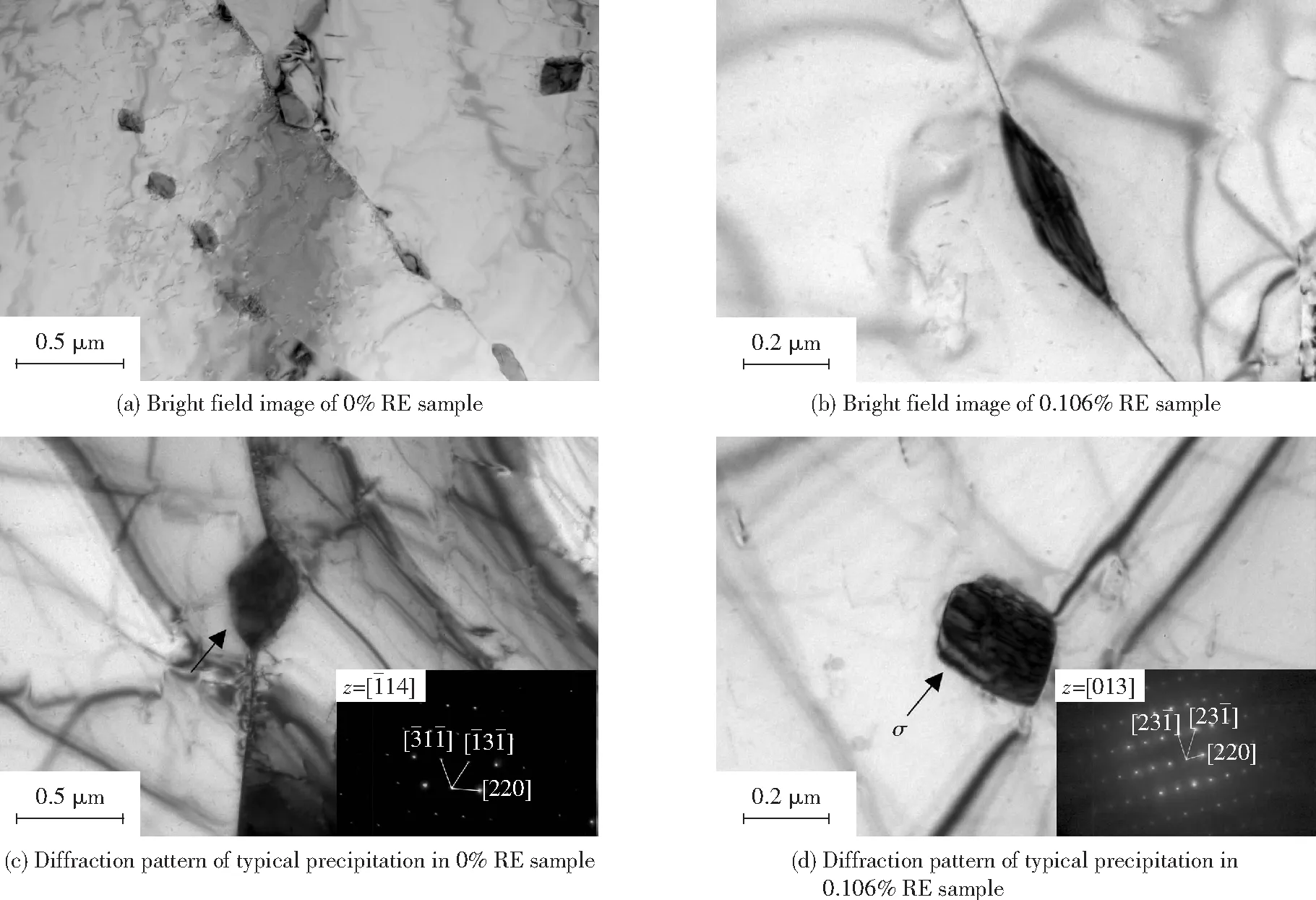

未添加稀土时,析出相较复杂。图4a显示为透射电镜明场像,二次相除了沿晶界析出,在铁素体基体中还以链状出现。对典型析出相进行衍射光斑标定,主要为σ相、M23C6、M6C,还有少量M2N和χ相。图4c显示大颗粒析出物是具有面心立方结构、晶格常数a为0.106 3 nm的(Cr,Fe,Mo)23C6相。添加稀土后,链状析出相减少,而以单个形式出现在基体中(图4b)。同时,碳氮化物析出减少,主要为σ相,其衍射斑和标定结果如图4d所示。C和N在铁素体基体中溶解度很低,即使急冷,也难以避免碳氮化物的析出[11]。而且,超级铁素体不锈钢中Cr含量高于普通铁素体不锈钢,使碳氮化物的形成孕育期缩短,在热加工过程中更容易生成。稀土的加入,提高了C、N原子在基体中的固溶度,同时生成部分碳氮稀土化合物,一定程度上起到固碳和固氮的作用,从而提高了钢种的加工性能和使用性能。

2.2 性能测试

1)冲击韧性。

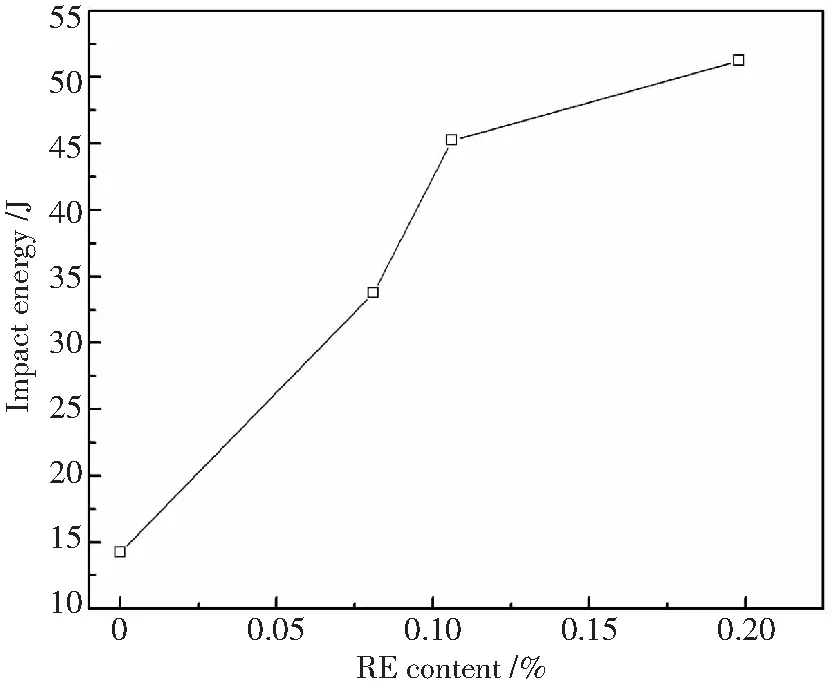

随着稀土含量的增加,室温冲击功均呈现递增趋势(图5)。未添加稀土时,试样冲击功为14.25 J。当稀土含量为0.097%时,冲击功提高到33.75 J,是不含稀土样品的2.4倍。此时,稍加提高稀土含量,冲击功增幅达到34%。进一步提高稀土含量至0.198%,冲击功为51.25 J,冲击功增幅减缓。由此说明,稀土有效提高超级铁素体不锈钢的冲击韧性,但强化作用有限。在本试验中,稀土含量为0.106%时,强化作用最明显。

图3 退火温度为930 ℃时,不同稀土含量样品中二次相析出情况Fig.3 The second-phase particle of RE bearing SFSS after annealed at 930 ℃

图4 析出相透射电镜检测结果Fig.4 TEM images of precipitates in RE bearing SFSS

图5 不同稀土含量对超级铁素体不锈钢冲击功的影响Fig.5 Effect of RE content on impact energy

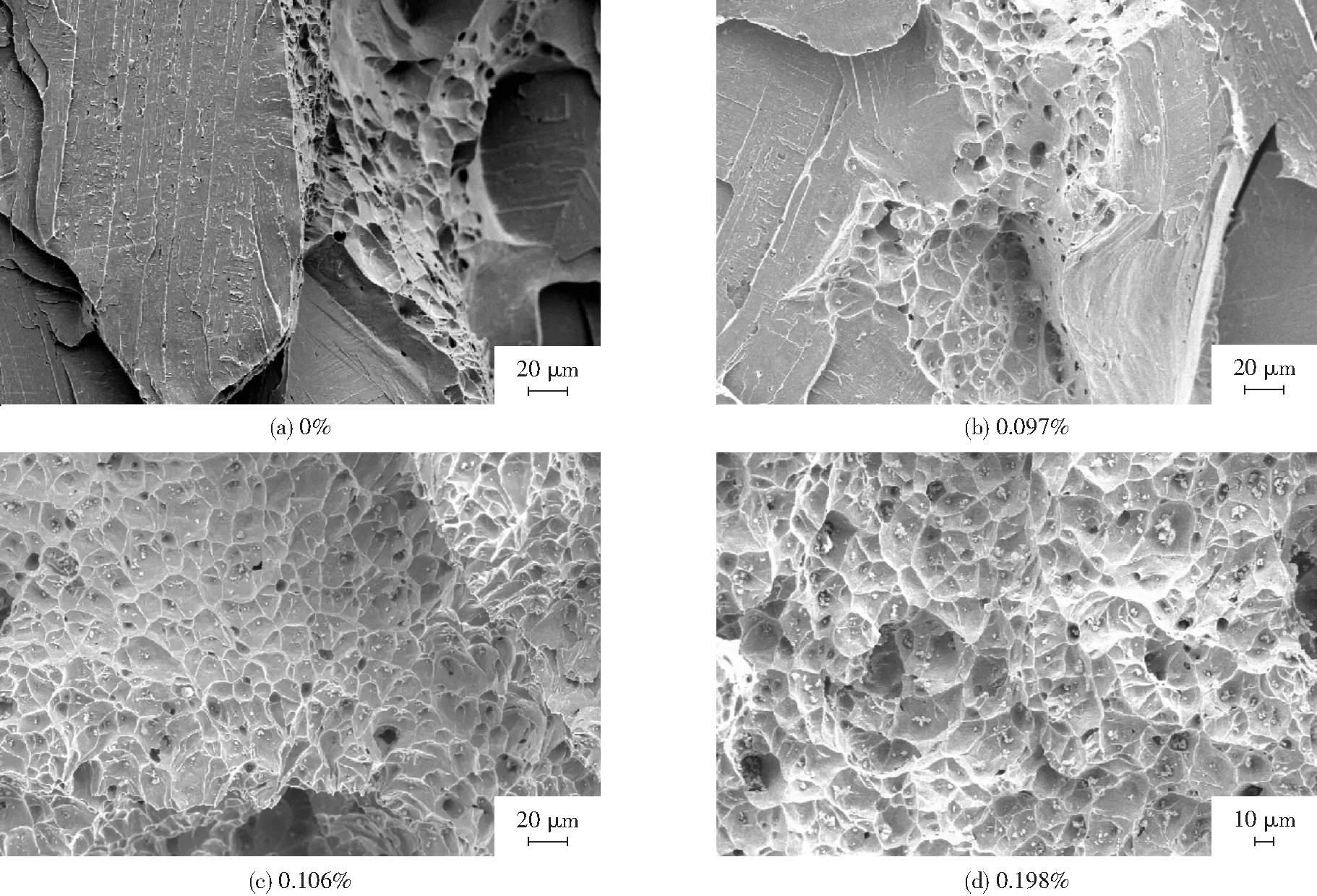

利用扫描电镜观察冲击断口形貌发现,未添加稀土的试样和稀土含量为0.097%的试样均存在河流花样和韧窝状两种形式的断口形貌,同时后者试样韧窝状形貌占据比例远远大于前者试样,因此未添加稀土和稀土含量为0.097%的冲击样品受解理断裂和韧性断裂综合作用。稀土含量较高拉伸试样的断口均完全呈韧窝状,同时韧窝内有明显的析出物。稀土含量为0.106%的试样韧窝均匀致密,而稀土含量为0.198%的试样韧窝有深有浅,大小不一,韧窝内析出物颗粒也明显比稀土含量为0.106%的试样韧窝内大。因此,添加稀土不仅可以提高钢种韧性,同时也促使冲击断裂机制由脆性断裂向韧性断裂转变(图6)。

图6 不同稀土含量实验钢室温冲击断口形貌Fig.6 Morphology of impact fracture at room temperature

脆性断裂主要是因为间隙元素C、N、O等形成的如氮化物、碳化物、碳氮化物或氧化物等沉淀相,成为应力集中处或裂纹源。稀土促使韧性断裂的形成,一方面由于其球化夹杂的作用,圆整的稀土夹杂物不易与基体脱离,当钢中产生局部应力,可发生微观的塑性变形。另一方面是由于稀土净化晶界作用。稀土易与磷结合,减少了磷的区域偏析;稀土富集于晶界,减少晶界上杂质元素的偏聚;同时,从图4可知,稀土促进间隙元素C、N的固溶,抑制了相关二次相沿晶界析出。

2)耐点蚀性能。

图7为不同稀土含量的超级铁素体不锈在30 ℃、3.5%NaCl溶液中动电位极化曲线。当电极电位升高到某一临界值时,电流密度迅速增加,此时钝化膜腐蚀速率高于其形成速率,对应着钝化膜的破裂,表现出典型的点蚀特征。

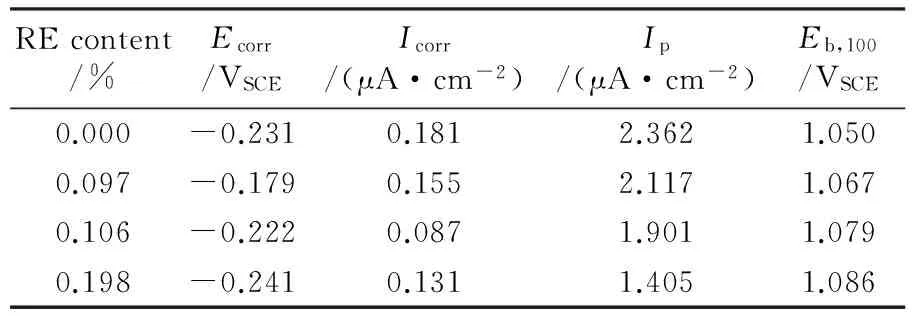

从极化曲线获得的动电位极化参数如表2所示。Ecorr为自腐蚀电位,Icorr为自腐蚀电流密度,Ip为维稳电流密度,Eb,100为腐蚀电流密度为100 μA·cm-2时样品点蚀电位,Ip表示样品钝化后的腐蚀速率。可以看出,随稀土含量的增加,Ip逐渐减小而Eb,100逐渐增大,Ecorr值在稀土含量为0.097%时最正,Icorr值在稀土含量为0.106%时最小,为0.087 μA·cm-2,几乎是不含稀土空白样的1/2。同时,从图7可以看出,稀土含量为0.106%和0.198%的样品钝化区范围明显大于不添加稀土的空白样。腐蚀电位表征了材料发生电化学腐蚀的倾向,腐蚀电位越正,发生电化学反应的倾向越小,腐蚀反应的驱动力越小。腐蚀电流密度是表征腐蚀反应快慢的物理量,腐蚀电流密度越小,腐蚀的速率就越慢。钝化区电位范围越宽,表明金属钝态越稳定。由此可知,稀土可有效增强超级铁素体不锈钢的耐点蚀性能。

图7 不同稀土含量的超级铁素体不锈钢极化曲线Fig.7 Potentiodynamic polarization curve for RE bearing SFSS in 3.5%NaCl solution at 30 ℃表2 不同稀土含量的超级铁素体不锈钢动电位极化参数Table 2 Potentiodynamic polarization parameters for RE bearing SFSS at 30 ℃

REcontent/%Ecorr/VSCEIcorr/(μA·cm-2)Ip/(μA·cm-2)Eb,100/VSCE0.000-0.2310.1812.3621.0500.097-0.1790.1552.1171.0670.106-0.2220.0871.9011.0790.198-0.2410.1311.4051.086

硫化物夹杂是诱发点蚀最敏感的部位,其中包括MnS、RexSy及其复合夹杂等[12]。稀土降低了钢中S含量,并改变了硫化物的成分、钢中夹杂物的形态是其提高耐点蚀能力主要原因。由表1可知,稀土有效降低了超级铁素体不锈钢中硫含量,同时将硫化物夹杂转变为细小、尺寸因子较小的球状夹杂[7],这一方面抑制了硫化物夹杂作为点蚀源对钢种基体完整性的破坏,另一方面加强了残留硫化物夹杂与基体的结合,减小了单个贫铬区的面积,从而有益于提高钢种的抗点蚀能力。

3 结论

1) 高熔点稀土夹杂物作为非均匀形核质点,起到细化晶粒作用。添加稀土后,轧态超级铁素体不锈钢晶界完整,稀土含量为0.106%时,相比于不添加稀土钢种,晶粒度提高1.7级。

2) 退火时,不含稀土的超级铁素体不锈钢析出相成份复杂。稀土促进C、N的固溶,有效抑制碳氮化物的析出,使930 ℃退火时析出相主要为σ相。

3) 稀土通过球化夹杂、净化晶界和细化晶粒等机制有效提高超级铁素体不锈钢的冲击功。稀土含量为0.106%时,强化作用最明显。同时,稀土促使冲击断裂机制由脆性断裂向韧性断裂转变。

4) 稀土通过降低钢中硫含量、改变硫化物的成份和钢中夹杂物的形态,有效减少了点蚀诱发源。随着稀土含量的增加,维稳电流密度依次减小而耐点蚀电位依次增大。

[1] 陆世英. 超级不锈钢和高镍耐蚀合金[M]. 北京:化学工业出版社,2012:15-39.

[2] 刘春明,崔文芳,王建军,等. 00Cr30Mo2铁素体不锈钢475 ℃脆性的研究[J]. 钢铁,2002,37(1):47-51.

[3] Moura L B, Abreu H F G, Negreiros Y S. Computational thermodynamic analysis of secondary phases in super ferritic stainless steels[J]. Journal of Materials Research and Technology,2013,2(3):282-287.

[4] Andrade T F, Kliauga A M, Plaut R L, et al. Precipitation of Laves phase in a 28%Cr-4%Ni-2%Mo-Nb super ferritic stainless steel[J]. Materials Characterization,2008,59(5):503-507.

[5] Jeon S H, Hur D H, Kim H J, et al. Effect of Ce addition on the precipitation of deleterious phases and the associated intergranular corrosion resistance of 27Cr-7Ni hyper duplex stainless steels[J]. Corrosion Science,2015,90(7):313-322.

[6] Sun M K, Ji S K, Kim K T, et al. Effect of Ce addition on secondary phase transformation and mechanical properties of 27Cr-7Ni hyper duplex stainless steels[J]. Materials Science & Engineering A,2013,573(8):27-36.

[7] 杜挺. 稀土元素在金属材料中的作用与机理[J]. 中国有色金属学报,1996,6(2):14-18.

[8] Fang K, Ni R. Research on determination of the rare earth content in metal phases of steel[J]. Metallurgical and Materials Transactions A,1986,17(2):315-323.

[9] 邱巨峰. 稀土在晶界存在形式及对晶界状态的影响[J]. 稀土,1983,6(4):58-68.

[10] 回春华,李廷举,金文中. 稀土对4137H钢纯净度、过冷度、组织及性能的影响[J]. 钢铁研究学报,2009,21(4):8-12.

[11] Deardo A J. Precipitation behavior of titanium nitric in titanium bearing steel[J]. Transaction ISIJ,1983,23(1):137.

[12] Ryan M P, Williams D E, Chater R J, et al. Why stainless steel corrodes[J]. Nature,2002,415:770-774.

Effect of Rare Earth on Microstructure and Properties of Super Ferritic Stainless Steel

WANG Xiu-xiu1,LI Yang2

(1.TechnicalCenterofDongfengCommercialVehicleCo.,Ltd.,Wuhan430056,China;2.SchoolofMetallurgical,NortheastUniversity,Shenyang110004,China)

Scanning Electron Microscopy (SEM), Optical Microscopy (OM), image analysis, room-temperature impact test and potentiodynamic polarization technique were used to evaluate the influence of different rare earth (RE) quantity on grain size, second phase separation, mechanical properties and corrosion resistance of super ferritic stainless steel (SFSS). The results show that a proper amount of RE can refine grains, increasing the grain grade from 6.9 to 8.6. The percentage of precipitation phase was significantly decreased in the annealing at 930 ℃ and no chain structure was observed. RE can increase the solid solubility of carbon and nitrogen, thus suppressing carbonitride precipitation. The impact energy of SFSS containing 0.106% RE was 45.25 J, rising by 217% compared with the steel without RE. Meanwhile, RE promoted the impact fracture mechanism to transit from brittle fracture to ductile. With the content of sulfur reducing and the inclusions improved, the pitting corrosion resistance was enhanced effectively. The steel containing 0.106% RE exhibited the lowest corrosion rate.

super ferritic stainless steel; grain size; precipitate phase; impact toughness; pitting corrosion

2016年9月17日

2016年11月7日

汪秀秀(1990年-),女,硕士,主要从事材料失效分析和理化检验等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.06.003

1673-6214(2016)06-0344-06