回火温度对GCr15轴承钢组织和性能的影响

2016-02-15王桂

王 桂

(宝塔实业股份有限公司,银川 750021)

回火温度对GCr15轴承钢组织和性能的影响

王 桂

(宝塔实业股份有限公司,银川 750021)

GCr15钢在轴承中广泛使用,其回火温度对轴承使用性能有重要影响。研究了不同回火温度对GCr15轴承钢的硬度、残余奥氏体含量、表面残余应力的影响。结果表明:当GCr15的回火温度为165~300 ℃时,随着回火温度的升高,硬度HRC由61.7降到56.2,残余奥氏体含量由9.88%下降到3.26%,表面残余应力由706.8 MPa下降至382.2 MPa;其显微组织主要为针状马氏体、颗粒碳化物和少量的亚稳定相残余奥氏体,随着回火温度的提高,碳化物逐渐聚集并不断长大。该研究为GCr15钢低温回火工艺的制定提供参考。

GCr15轴承钢;回火温度;硬度;残余奥氏体;表面残余应力

0 引言

铬轴承钢的淬火组织是淬火马氏体、未溶解的二次碳化物和残余奥氏体。其中马氏体是C在α-Fe中的过饱和固溶体,是亚稳定相,过饱和碳原子有从固溶体中自发析出的趋势;奥氏体是高温稳定相,在室温时不稳定,有自发析出碳化物,转变为α-Fe固溶体的趋势;碳化物相有聚合长大,自发降低分散度的趋势;淬火过程中形成的内应力和亚晶结构,也处于能量上的不稳定,有自发向稳定状态过渡的趋势,这些不稳定因素,以及自发地向稳定状态转变的趋势,都是由热力学本身决定的,其转变都与扩散密切相关。回火温度越高,这一过程相对地进行得越迅速、越彻底[1-3]。

残余奥氏体是轴承材料经淬回火后少量存在的亚稳定相,在轴承贮存、运输和使用过程中将不断地发生向马氏体组织的转变,由于奥氏体组织与马氏体组织的比容差异,从而导致轴承零件的尺寸发生变化,影响轴承的使用寿命[4-5]。

JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》对于马氏体、屈氏体、残余奥氏体等方面的检测,只在光学显微镜下对照标准图谱判定是否合格。为提高我国轴承的尺寸稳定性和综合性能,JB/T 1255—2014《高碳铬轴承钢滚动轴承零件热处理技术条件》在原标准基础上,增加了轴承零件淬回火后残余奥氏体含量要求,对于常规淬回火工艺处理后的零件,残余奥氏体含量要求一般小于15%[6]。

为此,本研究以深沟球轴承外圈GCr15材料为试验对象,通过改变回火温度,研究相同时间回火后材料硬度、残余奥氏体含量、表面残余应力变化的情况,为GCr15钢低温回火工艺的制定提供参考。

1 试验材料及方法

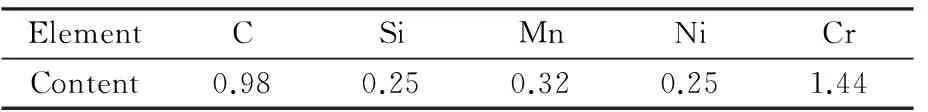

试验材料为GCr15钢车制的套圈,共计80件,按照GB/T 20066—2006《钢和铁化学成分测定用试样的取样和制样方法》对试验用GCr15钢取样,其化学成分如表1所示。

表1 GCr15钢化学成分 (质量分数 /%)

淬火油采用光亮淬火油,其闪点为186 ℃、粘度为23.76 mm2/s、最大冷却速率Vmax=98.4 ℃/s、特性温度为593.7 ℃。

将GCr15钢车制好的外径为φ160 mm、幅高为37 mm、有效厚度为9.6 mm的深沟球轴承,放进型号为RJGD-240辊棒淬、回火生产炉,加热至850 ℃保温30 min后油冷淬火后,然后取出5件,将其中1件用线切割机沿轴向截取4块试样,随后将这4块试样和其余4件外圈,按1块试样加1件外圈分别在165、200、250、300 ℃进行回火处理,保温时间均为3.5 h,出炉后空冷至室温。

将经过不同温度回火的轴承外圈按JB/T 1255—2014的要求,用型号为HR150-A 的洛氏硬度计测量其硬度,用型号为AMI-21的奥氏体测量仪测量其残余奥氏体含量,用型号为dmax 2500pc的X射线衍射仪测量其表面残余应力。将回火后线切割的试样经磨光、抛光后,用4%(质量分数)的硝酸酒精溶液腐蚀,制成金相试样,在光学显微镜下观察不同回火温度下材料组织形貌。

2 试验结果与分析

2.1 回火温度对硬度、表面残余应力的影响

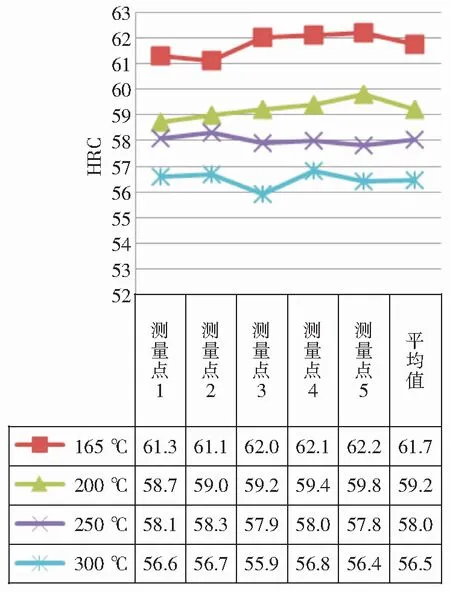

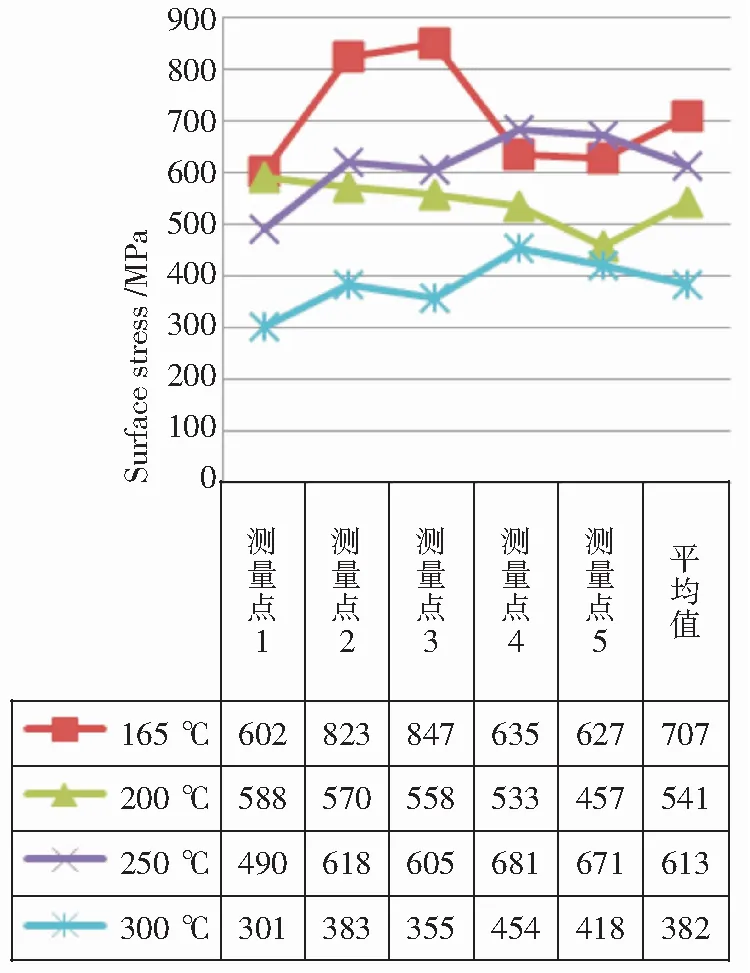

将4种不同温度回火的试样,沿外圈的端面一周均匀测量5点硬度值,具体测量结果见图1;沿外圈的端面一周均匀测量5点表面残余应力值,具体测量结果见图2。

图1 回火温度对硬度的影响Fig.1 Effect of the tempering temperatures on hardness

图2 回火温度对表面残余应力的影响Fig.2 Effect of the tempering temperatures on residual austenite

从图1中可以看出,随着回火温度的升高,硬度由HRC 61.7下降至HRC 56.2,下降幅度为9.78%。从图2中可以看出,随着回火温度的升高,表面残余应力总体呈下降趋势,由165 ℃时的706.8 MPa下降至300 ℃时的382.2 MPa,下降幅度为84.9%。硬度的下降是由于马氏体在回火过程中发生分解形成共析组织,同时析出的碳化物在回火保温过程中聚集、粗化,且与基体脱离共格关系,晶格畸形降低,位错密度降低[7-8]。且随回火温度的升高,马氏体分解完全,析出的碳与基体的共格关系消失,应力场消失,从而造成材料的软化现象发生。此外,回火温度越高使得淬火应力得到释放,因而表面应力也显著下降[9-10]。250 ℃的表面残余应力高于200 ℃,可能与试验表面加工应力较高有关。

2.2 回火温度对残余奥氏体含量的影响

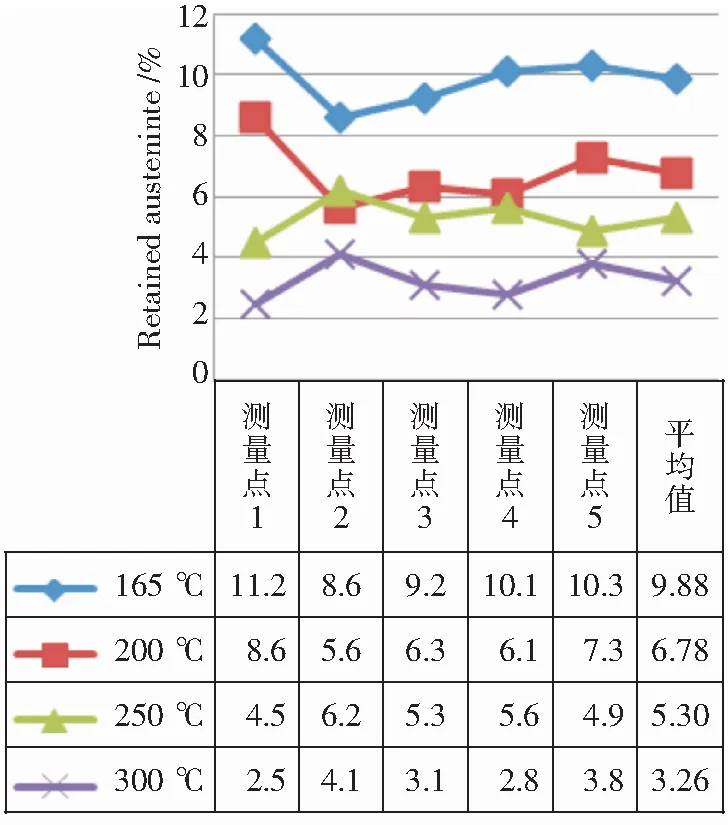

将4种不同温度回火的试样,沿外圈的端面一周均匀测量5点残余奥氏体含量,具体测量结果见图3;从图3中可以看出,随着回火温度的提高,残余奥氏体含量由9.88%下降至3.26%。

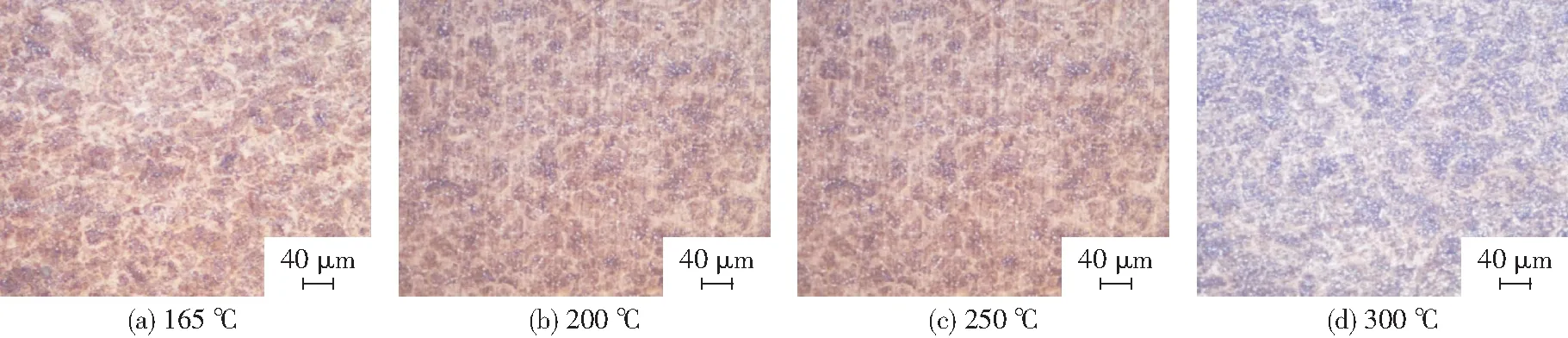

将线切割的试样按JB/T 1255—2014的要求,进行机械研磨、抛光,并经4%的硝酸酒精腐蚀后,在光学显微镜下观察其显微组织,如图4所示。

图3 回火温度对残余奥氏体的影响Fig.3 Effect of the tempering temperatures on residual austenite

图4 不同回火温度的显微组织Fig.4 Microstructure after tempering at different temperatures

油冷试样淬火态下组织主要为针状马氏体、颗粒碳化物和少量的亚稳定相残余奥氏体。从图4中可以看出,随着回火温度的提高,碳化物逐渐聚集并不断长大。这是由于随着回火温度的升高,碳化物从马氏体内析出转变为回火马氏体,呈暗灰针状,当回火温度达到300 ℃时,过饱和碳从马氏体中析出聚集并逐渐长大[11-12]。

3 结论

1)GCr15钢随回火温度的提高,硬度由165 ℃时的HRC 61.7下降至300 ℃时的HRC 56.2;表面残余应力总体上逐渐降低。

2)GCr15钢随回火温度的提高,残余奥氏体含量由165 ℃时的9.88%降至300 ℃时的3.26%,且小于标准规定小于15%的要求;随着回火温度的提高,显微组织中碳化物逐渐聚集并不断长大。

[1] 赵品,谢辅洲,孙振国. 材料科学基础教程[M]. 哈尔滨:哈尔滨工业出版社,2007:193-208.

[2] 宋维锡. 金属学[M]. 北京:冶金工业出版社,2010:11-14.

[3] 胡赓祥,蔡珣,戎咏华,等. 材料科学基础[M]. 上海:上海交通大学出版社,2010:189-191.

[4] 胡光立,谢希文. 钢的热处理(原理和工艺)[M]. 西安:西北工业大学出版社,2012:203-229.

[5] 夏立芳. 金属热处理工艺学[M]. 哈尔滨:哈尔滨工业大学出版社,1996:29.

[6] 全国滚动轴承标准化技术委员会. JB/T 1255—2014 滚动轴承 高碳铬轴承钢零件热处理技术条件[S]. 2014:2-21.

[7] 高爱国,马晓莉,宋晓艳,等. 热处理对超高碳钢组织和性能的影响[J]. 金属热处理,2006,31(5):71-75.

[8] 田玉新,陆明和,李悦. 回火温度对4Cr5MoSiV1钢组织和性能的影响[J]. 金属热处理,2016,41(4):41-45.

[9] 汪雅棋,沈超明,朱治愿,等. GCr15SiMn轴承钢的组织性能研究[J]. 热加工工艺,2012,41(24):121-123.

[10] 蔺卫平,樊亚军,张占领,等. 热处理工艺对超高碳钢组织与力学性能的影响[J]. 机械工程材料,2007,31(2):40-42.

[11] 刘耀中,左传付. 轴承钢零件淬回火后的残余奥氏体[J]. 轴承,2008(6):48-51.

[12] 石淑琴,王宝奇,古原忠,等. 超高碳钢的回火组织及力学性能[J]. 钢铁研究学报,2006,18(3):38-41.

Effect of Tempering Temperature on Microstructure and Properties of GCr15 Bearing Steel

WANG Gui

(BaoTaIndustryCo.,Ltd.,Yinchuan750021,China)

GCr15 steel is widely used in bearing. The tempering temperature has a significant effect on its properties. The effect of different tempering temperature on hardness, residual austenite and surface residual stress of GCr15 steel was investigated. The result shows that with the increasing of tempering temperature in the range of 165~300 ℃, the hardness HRC of the tested steel decreased from 61.7 to 56.2 , the residual austenite from 9.88% to 3.26% and the surface residual stress from 706.8 MPa to 382.2 MPa, accompanied with the gathering and growth of carbide. The microstructure is mainly composed of needle-type martensite, grain-type carbide and little residual austenite. This study provides reference for establishing low-temperature tempering process for GCr15 steel.

GCr15 bearing steel; tempering temperature; hardness; residual austenite; surface residual stress

2016年9月27日

2016年11月3日

王桂(1977年- ),女,工程师,主要从事热处理工艺制定等方面的研究。

TG156.5

A

10.3969/j.issn.1673-6214.2016.06.006

1673-6214(2016)06-0361-03