GH536高温合金焊接接头疲劳裂纹萌生与扩展原位试验研究

2016-02-15魏振伟刘昌奎顾玉丽陶春虎

魏振伟,刘昌奎,顾玉丽,陶春虎

(1.北京航空材料研究院 中国航空工业集团公司失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3. 材料检测与评价航空科技重点实验室,北京 100095)

GH536高温合金焊接接头疲劳裂纹萌生与扩展原位试验研究

魏振伟1,2,3,刘昌奎1,2,3,顾玉丽1,2,3,陶春虎1,2,3

(1.北京航空材料研究院 中国航空工业集团公司失效分析中心,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3. 材料检测与评价航空科技重点实验室,北京 100095)

采用原位疲劳试验方法,实时观察了GH536焊接接头疲劳裂纹的萌生和扩展行为,从而揭示了GH536焊接接头疲劳裂纹的萌生和扩展机制:疲劳加载过程中,位错沿滑移带在晶界前沿塞积,晶界阻碍位错运动,裂纹沿滑移带开裂,萌生疲劳裂纹;疲劳裂纹扩展初期,受单滑移的交替作用,裂纹呈“Z”字型向前扩展,随后裂纹的扩展逐渐以主应力控制为主,垂直于加载方向、平直向前扩展;GH536合金焊接接头组织中的晶界和碳化物会阻碍疲劳裂纹的扩展。

疲劳;裂纹萌生;裂纹扩展;焊接接头;原位

0 引言

GH536(Hastelloy X)是一种以Ni-Cr-Fe为基的固溶强化型高温合金,主要的固溶强化元素为Mo、W和Co,在高温下具有良好的耐蚀性能、抗氧化性能及强度,冷热加工性能及焊接性能良好。由于其良好的高温性能,被广泛应用于航空发动机燃烧室部件、压气机盘、风扇、叶片及其他高温部件的生产加工中[1-5]。其非常适合用于航空发动机焊接导管的生产。

发动机在工作过程中,各部件的疲劳失效是发动机产生故障的一个主要原因。在疲劳加载过程中,由于应力集中裂纹通常在试样表面萌生,而应力集中主要是由于组织不均匀所造成的。焊接接头组织具有明显的不均匀性[6-7],组织不均匀性会影响接头的疲劳性能,如疲劳寿命[8]、疲劳裂纹扩展速率[9-10]及疲劳裂纹扩展路径[11]等。目前对于GH536原材料组织和性能方面进行了大量的研究,固溶组织组成[12-13],温度和应变速率对Hastelloy X流变性能的影响[2],加工性能[4]、塑性畸变[14-15]、时效硬化机制[13]、疲劳性能[3,14]以及蠕变性能[16]等。Graneix等研究了Hastlloy X和Haynes 188之间的焊接组织和性能[17]。对于GH536焊接接头高周疲劳裂纹的萌生和扩展研究未见有相关报道。

本研究采用原位疲劳试验方法,在扫描电镜内进行疲劳试验,实时观察疲劳裂纹的萌生和扩展过程,揭示GH536焊接接头疲劳裂纹的萌生和扩展机制。为研究高温合金焊接接头的疲劳性能提供理论基础。

1 试验材料及方法

试验中GH536焊接将用于发动机输油管,因此选择了外径φ50 mm、壁厚2.5 mm管材作为试验材料。焊丝φ2 mm,合金牌号与试验用管材牌号相同。GH536高温合金的化学成分见表1。

表1 GH536高温合金化学成分 (质量分数 /%)

GH536管材坡口形式为单边V型坡口,坡口角度为45°,钝边高度为0.5 mm,焊接前使用丙酮和稀酸清洗焊接表面,保证表面无灰尘、残留氧化物等。将管材使用专用卡具夹持在焊接自动转台上,接头形式为对接,无间隙。焊接设备为美国Miller Syncrowave 350LX焊机,采用手工钨极氩弧焊方法进行单面焊。焊接完成后进行980 ℃×2 h的去应力退火处理。按照图1所示尺寸加工成原位疲劳试样,疲劳试样需要两面磨抛,制备成金相试样,试样最终厚度为0.5 mm。金相腐蚀采用Kalling试剂(CuCl2、HCl、C2H5OH分别为5 g、100 mL、100 mL)。原位试验在岛津SEM-SERVO 550带扫描电子显微镜的疲劳试验机上进行。试验在室温、真空条件下,在扫描电镜的观察腔内进行。试验为应力控制,轴向拉伸,应力比为0.1。

图1 原位试样尺寸Fig.1 Dimension of in-situ specimen

2 结果与分析

2.1 疲劳裂纹萌生

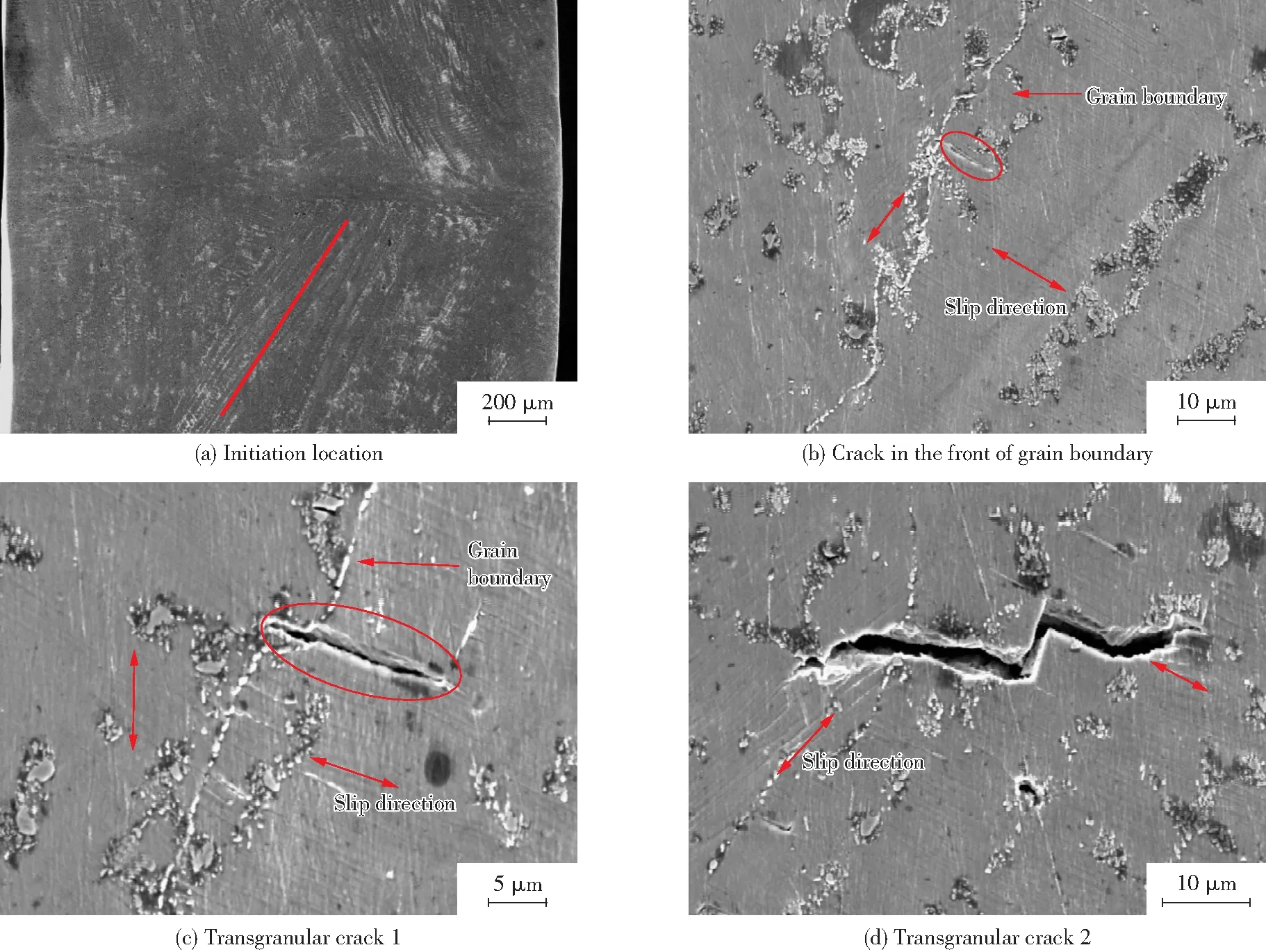

当疲劳循环达到469 881周次时,在图2a所示黑线的右侧出现了微裂纹,从图2a中可以看到,黑线两侧的组织取向明显不同。放大后观察发现,裂纹主要存在3种形态:一是裂纹方向沿着滑移方向,位于晶界一侧(椭圆内所示),试样表面可见大量滑移线,晶界两侧滑移方向明显不同(图2b);二是裂纹沿着滑移方向,穿过晶界,试样表面可见大量滑移线,晶界两侧的滑移线也明显不同,且晶界右侧的滑移线更加明显(图2c);三是裂纹穿过晶界,裂纹存在明显的弯折,裂纹尖端前缘可见明显的滑移线(图2d)。

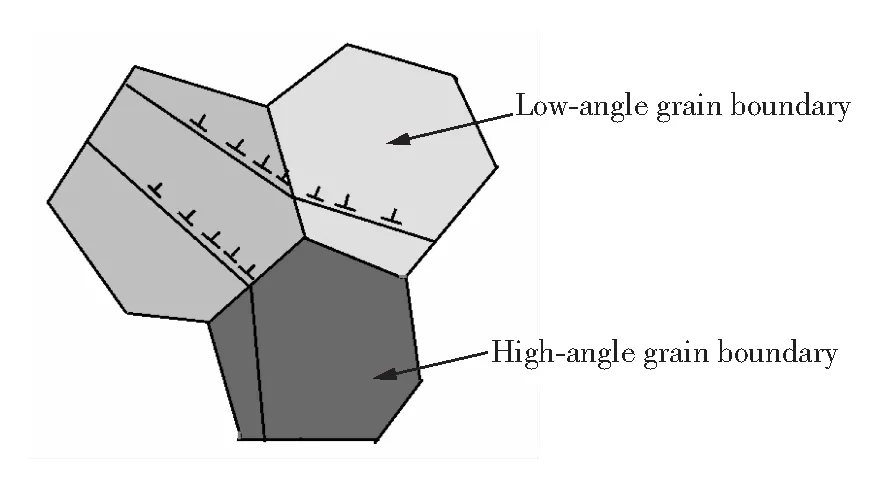

在疲劳加载过程中,由于应力集中裂纹通常在试样表面萌生,而应力集中主要是由于组织不均匀所造成的。在多晶材料中,由于弹、塑性变形的不均匀性性,在晶界或相界容易萌生疲劳裂纹[18]。疲劳加载过程中,从图2b可以看到,GH536合金焊接接头的疲劳裂纹在晶界附近萌生,沿滑移带开裂,形成穿晶裂纹。疲劳加载过程中,大量位错滑移形成滑移带,而位错的滑移被晶界所阻挡,位错在晶界前塞积,形成应力集中,因此可以在图2c中晶界右侧看到大量明显的滑移带。当晶界为小角度晶界时,晶界对位错运动的阻碍较小,位错能够穿过晶界继续滑移;当晶界为大角度晶界时,晶界两侧的基体的滑移方向明显不同,晶界对位错运动的阻碍较大,位错在晶界前沿着滑移带塞积,随着应力集中的加剧,滑移带开裂,疲劳裂纹萌生,示意图见图3。

2.2 疲劳裂纹扩展

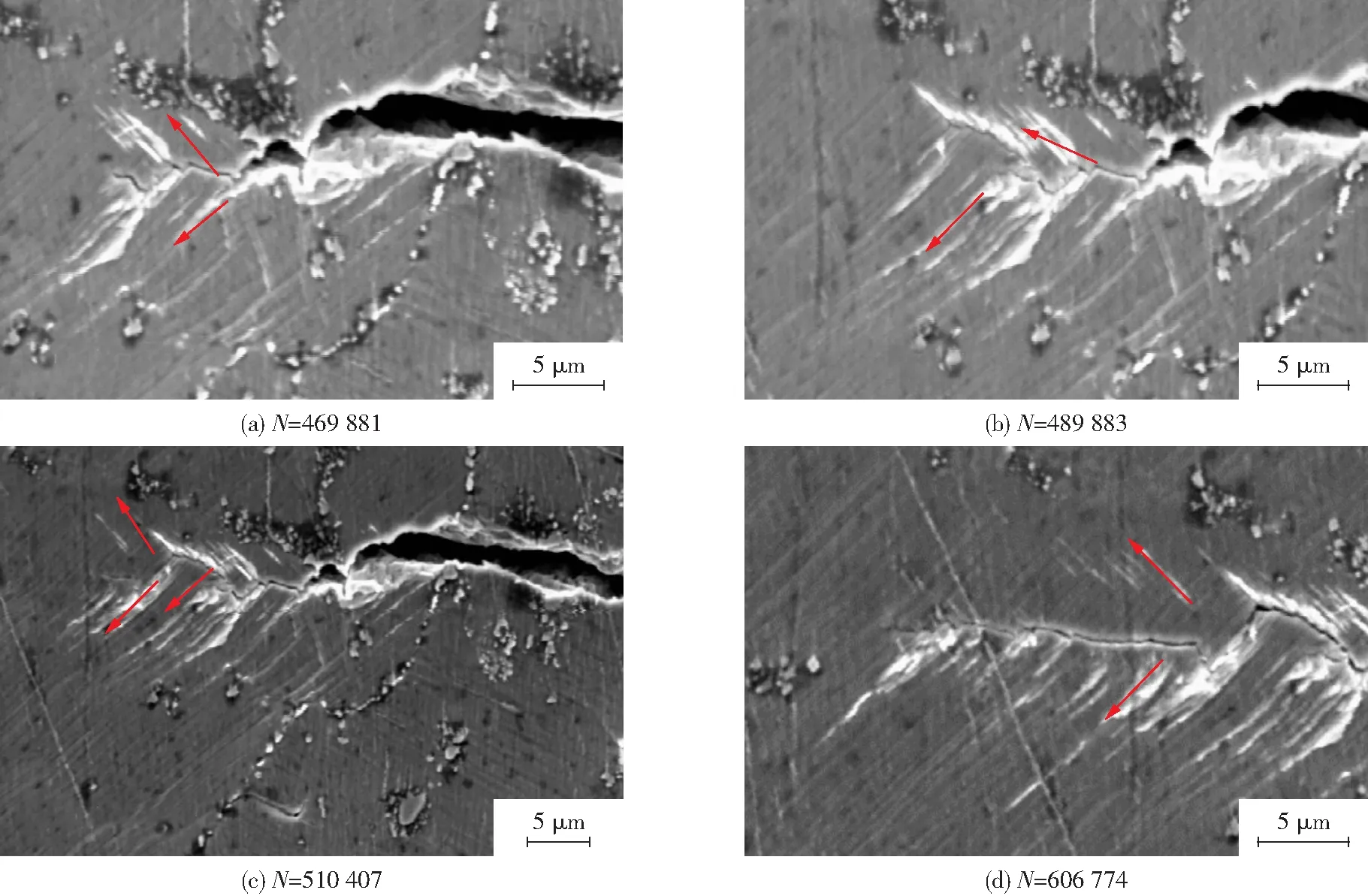

由于裂纹萌生位置不是试样的边缘,因此分别观察了裂纹向两侧扩展的过程。裂纹左侧尖端扩展过程如图4所示:裂纹尖端较细,以“Z”字型向前扩展,在裂纹两侧可见方向相互交叉的滑移带,裂纹扩展依然沿着两侧的滑移方向前进,但裂纹的“Z”字型幅度逐渐变小(图4a、图4b);随着疲劳加载次数的增加,当循环510 407周次时,在裂纹尖端出现垂直于加载方向、水平的裂纹,裂纹两侧依然可见交叉分布的滑移带(图4c);随后裂纹一直平直向前扩展,两侧依然可见方向交叉的滑移带(图4d)。

图2 疲劳裂纹的萌生Fig.2 Fatigue cracks initiation

图3 位错在晶界附近的运动Fig.3 Dislocation movement near grain boundaries

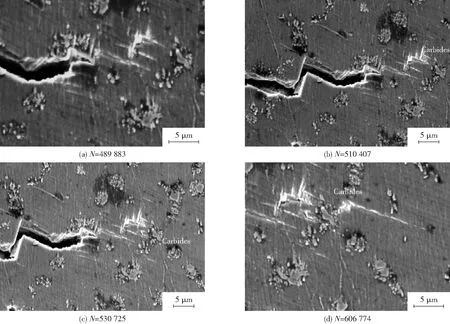

裂纹右侧尖端扩展过程如图5所示:裂纹同左侧一样以“Z”字型向前扩展(图5a);当循环510 407周次时,在裂纹尖端出现碳化物(图5b);随着疲劳加载的继续,裂纹转向碳化物的边缘(图5c);当循环606 774周次时,裂纹从碳化物边缘绕过,仍以“Z”字型向前扩展(图5d)。碳化物的存在延长了疲劳裂纹的扩展路径,其提高了GH536焊接接头的疲劳性能。

疲劳裂纹扩展初期,裂纹尖端的塑性应变区较小,裂纹的扩展方向受材料滑移方向的影响较大。在图4a、图4b中可以看到,裂纹尖端的扩展方向沿着滑移带的方向,裂纹尖端两侧受位错交替的单滑移作用,形成了“Z”字型裂纹。随着裂纹的扩展,裂纹尖端塑性影响区逐渐增大,裂纹的扩展受滑移的影响逐渐减小,裂纹的扩展主要受主应力控制,裂纹垂直与应力加载方向平直向前扩展,进入Paris裂纹扩展阶段,见图4c、图4d。Paris裂纹扩展阶段的典型模型为larid模型:加载过程中,分别与加载方向成一定角度的两个滑移系使裂纹尖端钝化;而卸载过程中,加载产生的塑性变形不能够完全恢复,导致裂纹尖端重新锐化,

图4 裂纹左侧扩展形貌(箭头表示滑移方向)Fig.4 Appearance of crack propagation at the left

图5 裂纹右侧扩展形貌Fig.5 Appearance of crack propagation at the right

裂纹前进了Δa,而在断口上留下一条疲劳条带[18]。在图4c、图4d能够看到,裂纹两侧存在呈一定角度分布的滑移带,滑移方向为切应力的最大方向。

3 结论

1)GH536合金焊接接头疲劳加载过程中,位错沿滑移带在晶界前沿塞积,大角度晶界阻碍位错运动,应力集中程度增加,当应力集中达到一定程度时,裂纹沿滑移带开裂萌生疲劳裂纹。

2)疲劳裂纹扩展初期,受单滑移的交替作用,裂纹呈“Z”字型向前扩展,随后裂纹的扩展逐渐受主应力控制为主,垂直于加载方向、平直向前扩展,进入疲劳裂纹扩展的Paris阶段。

3)GH536合金焊接接头组织中的晶界和碳化物会阻碍位错的滑移,从而阻碍疲劳裂纹的扩展。

[1] 赵树生,许鸿吉,谢明,等. GH536高温合金氩弧焊接头力学性能及组织[J]. 大连交通大学学报,2010,31(5):47-49.

[2] Tomus D, Jarvis T, Wu X, et al. Controlling the microstructure of Hastelloy-X components manufactured by selective laser melting[J]. Physics Procedia,2013,41:823-827.

[3] Sakthivel T, Laha K, Nandagopal M, et al. Effect of temperature and strain rate on serrated flow behaviour of Hastelloy X[J]. Materials Science and Engineering A,2012,534(3):580-587.

[4] Hong H U, Kim I S, Choi B G, et al. Effects of temperature and strain range on fatigue cracking behavior in Hastelloy X[J]. Materials Letters,2008,62(28):4351-4353.

[5] Aghaie-Khafri M, Golarzi N. Forming behavior and workability of Hastelloy X superalloy during hot deformation[J]. Materials Science and Engineering A,2008,486(1-2):641-647.

[6] 刘金合,李华伦,张津生,等. 新型航空发动机前后冷气导管CO2激光焊研究[J]. 材料工程,1999(6):22-23.

[7] Nematzadeh F, Akbarpour M R, Parvizi S, et al. Effect of welding parameters on microstructure, mechanical properties and hot cracking phenomenon in Udimet 520 superalloy[J]. Materials and Design,2012,36:94-99.

[8] 李清华,胡树兵,李行志,等. TC4钛合金焊接接头组织不均匀性与疲劳性能[J]. 材料工程,2010(1):62-68.

[9] 李行志,胡树兵,肖建中,等. 组织不均匀性对TA15电子束焊接接头疲劳裂纹扩展的影响[J].中国有色金属学报,2010,20(12):2313-2319.

[10] Jang C, Cho P Y, Kim M, et al. Effects of microstructure and residual stress on fatigue crack growth of stainless steel narrow gap welds[J]. Materials and Design,2010,31(4):1862-1870.

[11] Trudel A, Lévesque M, Brochu M, et al. Microstructural effects on the fatigue crack growth resistance of a stainless steel CA6NM weld[J]. Engineering Fracture Mechanics,2014,115(1):60-72.

[12] Reddy G V P, Harini P, Sandhy R, et al. On dual-slope linear cyclic hardening of Hastelloy X[J]. Materials Science and Engineering A,2010,527(16):3848-3851.

[13] Miner R V, Castelli M G. Hardening mechanisms in a dynamic strain aging alloy, HASTELLOY X, during isothermal and thermomechanical cyclic deformation[J]. Metallurgical and materials transactions A,1992,23(2):551-561.

[14] Abuzaid W, Sehitoglu H, Lambros J. Plastic strain localization and fatigue micro-crack formation in Hastelloy X[J]. Materials Science & Engineering A,2013,561(3):507-519.

[15] Abuzaid W Z, Sangid M D, Carroll J D, et al. Slip transfer and plastic strain accumulation across grain boundaries in Hastelloy X[J]. Journal of the Mechanics and Physics of Solids,2012,60(6):1201-1220.

[16] Kim W G, Yin S N, Kim Y W, et al. Creep characterization of a Ni-based Hastelloy-X alloy by using theta projection method[J]. Engineering Fracture Mechanics,2008,75(17):4985- 4995.

[17] Graneix J, Beguin J D, Pardheillan F, et al. Weldability of the superalloys Haynes 188 and Hastelloy X by Nd: YAG[C]. MATEC Web of Conferences,2014:13006.

[18] Krupp U. Fatigue crack propagation in metals and alloys: Microstructural aspectsand modelling concepts[M].WILEY-VCH Verlag GmbH & Co. KGaA,Weinheim,2007:99,148.

In-situ Study of Fatigue Crack Initiation and Propagation in Welded Joint of GH536 Superalloy

WEI Zhen-wei1,2,3,LIU Chang-kui1,2,3,GU Yu-li1,2,3,Tao Chun-hu1,2,3

(1.AVICFailureAnalysisCenter,BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2.BeijingKeyLaboratoryofAeronauticalMaterialsTestingandEvaluation,Beijing100095,China;3.AviationKeyLaboratoryofScienceandTechnologyonMaterialsTestingandEvaluation,Beijing100095,China)

Behavior of fatigue crack initiation and propagation in GH536 superalloy welded joint was real-timely observed by in-situ fatigue experiment. And the mechanism of fatigue crack initiation and propagation was analyzed. During fatigue cycle loading, dislocations move along slip bands and pile up in front of grain boundaries. Grain boundaries hinder the movement of dislocations, eventually causing slip-bands separation and transgranular fatigue crack initiation. At the beginning of crack propagation, crack tip extends in the pattern of “Z” under the alternate effect of single slip systems; and then crack tip extends perpendicularly to the loading direction under the effect of main stress. Grain boundaries and carbides hinder the extending of fatigue cracks.

fatigue; crack initiation; crack propagation; welded joint; in-situ

2016年9月30日

2016年11月15日

魏振伟(1986年-),男,博士,工程师,主要从事失效分析及金属材料微观物理方面研究。

TG113

A

10.3969/j.issn.1673-6214.2016.06.001

1673-6214(2016)06-0335-05