CVD涂层刀具高速铣削天然大理石表面粗糙度研究*

2016-02-07苏晓云闫秀丽

苏晓云,闫秀丽,蔡 宏

(包头钢铁职业技术学院 机械系,内蒙古 包头 014010)

CVD涂层刀具高速铣削天然大理石表面粗糙度研究*

苏晓云,闫秀丽,蔡 宏

(包头钢铁职业技术学院 机械系,内蒙古 包头 014010)

为了提高大理石加工表面质量,改进表面粗糙度,通过设计正交试验方案,进行CVD涂层刀具高速铣削天然大理石试验,检测加工表面粗糙度,分析天然大理石表面粗糙度随着单一切削参数的变化规律,并基于经验公式,以切削速度、切削深度及进给速度为影响因素建立加工大理石表面粗糙的预测模型。通过试验得到大理石表面粗糙度随着切削速度的增加而降低,随着进给速度和切削深度的增加而增加。结果表明:预测模型具有较高的显著性,为优化切削参数以改善加工大理石表面质量提供一定的参考;切削深度是影响加工大理石表面粗糙度的主要因素。

正交试验;大理石;表面粗糙度;预测模型

0 前言

天然大理石是主要的装修用的饰面石材、建筑装饰,尤其是表面整体洁白的大理石,作为室内外饰面效果好、装饰耐久,近年来,随着生活水平的提高,人们也在不停地更新对本身的生活环境的美学观念,天然大理石也越来越多地出现在家居装饰装修中,需求量变得更大的同时也对天然大理石装饰品的加工提出了更高的要求,普通的手工雕刻既费时费力,又难以保证加工精度,将高速加工技术应用于天然大理石装饰品的加工,不仅可以大幅提高加工精度,而且能够使加工效率大大提升[1-2]。

高速铣削加工中,工件的表面粗糙度既是评价工件加工质量的重要指标,同时也是机械零件实现其使用性能的重要技术要求[3-4]。表面粗糙度对零件的接触刚度、耐腐蚀性能、疲劳强度等有着非常大的影响[5]。因此,在实际铣削加工过程中,根据切削参数的变化对加工大理石工件的表面粗糙度进行检测可以为铣削参数的选择和表面质量的控制提供依据,对实际生产具有重要的应用价值[6-7]。吴德会[8]采用最小二乘支持向量机方法预测铣削加工参数对加工表面粗糙度的影响,其预测精度较高且速度快;陈英俊等[9]利用径向基网络预测高速铣削模具型腔表面粗糙度,实现了较高的预测精度;段春争等[10]提出一种粒子群优化最小二乘支持向量机算法,用来预测高速铣削加工表面粗糙度,其预测精度高、泛化能力强。目前,较多文献研究高速铣削碳钢类材料时切削参数对加工表面粗糙度的影响及预测,很少有文献介绍切削参数对大理石加工表面粗糙度的影响关系。本文通过CVD涂层刀具高速铣削天然大理石试验,对加工后的大理石表面粗糙度随切削参数的变化规律进行分析与研究,找到影响高速铣削加工大理石表面粗糙度的关键因素,并建立表面粗糙度关于切削参数的预测模型,为今后的大理石装饰品的数控加工提供一定的参考。

1 试验设计

1.1 试验材料及设备

本试验所采用的大理石,如图1所示,主要成分是CaCO3,体积密度为2800kg/m3、吸水率为0.16%、抗压强度1072MPa、抗弯强度10.3MPa,冷却方式:外部水冷。试验刀具:试验使用的刀具为D6CVD球头铣刀,如图2所示。

图1 试验样件

图2 试验刀具

本试验所用的数控加工机床为异型石材车铣加工中心,其主要针对当前石材制品向着精品化、异型化方向发展的趋势,特别是针对国内在三维雕塑制品和回转体异型石材制品方面的技术空白而研制。异型石材车铣复合加工中心为八轴五联动数控加工中心,配有立式和卧式两个工作台,车削和铣削两个独立的工作头,本实验利用铣削工作头进行加工试验。

本次试验使用粗糙度检测设备为Taylor-Hobson粗糙度测试仪,如图3所示。FormTalysurf电感系列仪是市场领先的基准仪器,适用于三维轮廓形状和粗糙度的测量等;其相应分辨率为16nm、垂直量程为1mm、可完成全程200mm的测量,以横向(X轴)数据点间距为0.15μm进行数据记录;可用于陶瓷或其他材质粗糙度以及轮廓的精密测量,并且更加精确的测量细微的特征和小的部件,减少逆向和正向误差。

图3 粗糙度测试仪

1.2 试验设计

正交试验设计是分式析因研究的首选方法。本次试验选用L16(43)正交表来进行,如表1所示,以进给速度、切削速度、切削深度作为3个因素,每个因素选择了4个水平,根据CVD涂层刀具强度以及加工中心的功率,综合考虑选择切削速度vc=38、76、114、152(m/min),切削深度ap=1、2、3、4(mm),进给速度vf=1000、2000、3000、4000(mm/min),共16组试验。

检查准备好的刀具和加工材料,在机床加工车间,输入数控程序,在累计固定行程约为100m的情况下,按照试验方案进行切削试验,将试验加工后的大理石试件用水清洗后风干,利用粗糙度仪进行测试,如图4所示。为了得到较准确的粗糙度值,在待测的表面随机取三处测量区域,每段的检测测量长度为50mm。通过粗糙度测试探头测得工件表面的轮廓,并通过软件对其处理后得到表面粗糙度的测量值。如表2所示,每个表面测量后即可得到三个粗糙度值,取三个数据的平均值即作为此表面的粗糙度值,进一步形象地用图5表示出了表2中不同试验号表面粗糙度变化规律。

表1 正交试验表

图4 测量试验工件粗糙度

Ra1(μm)Ra2(μm)Ra3(μm)Ra(μm)11.98821.99742.03782.007822.64932.65572.64802.651033.48023.48853.47853.482444.60864.59644.60884.604652.59072.58292.58832.587361.73201.72641.72751.728574.48754.50714.51804.504283.48053.48673.48033.482593.07523.07043.07463.0734104.50484.50114.50074.5022111.71831.72261.71791.7196122.35592.35182.35012.3526134.06994.06424.07174.0686142.95272.95892.95732.9563152.17902.17762.17892.1785161.71621.72131.72191.7198

图5 不同试验号表面粗糙度变化规律

2 试验结果分析

2.1 切削参数对表面粗糙度影响分析

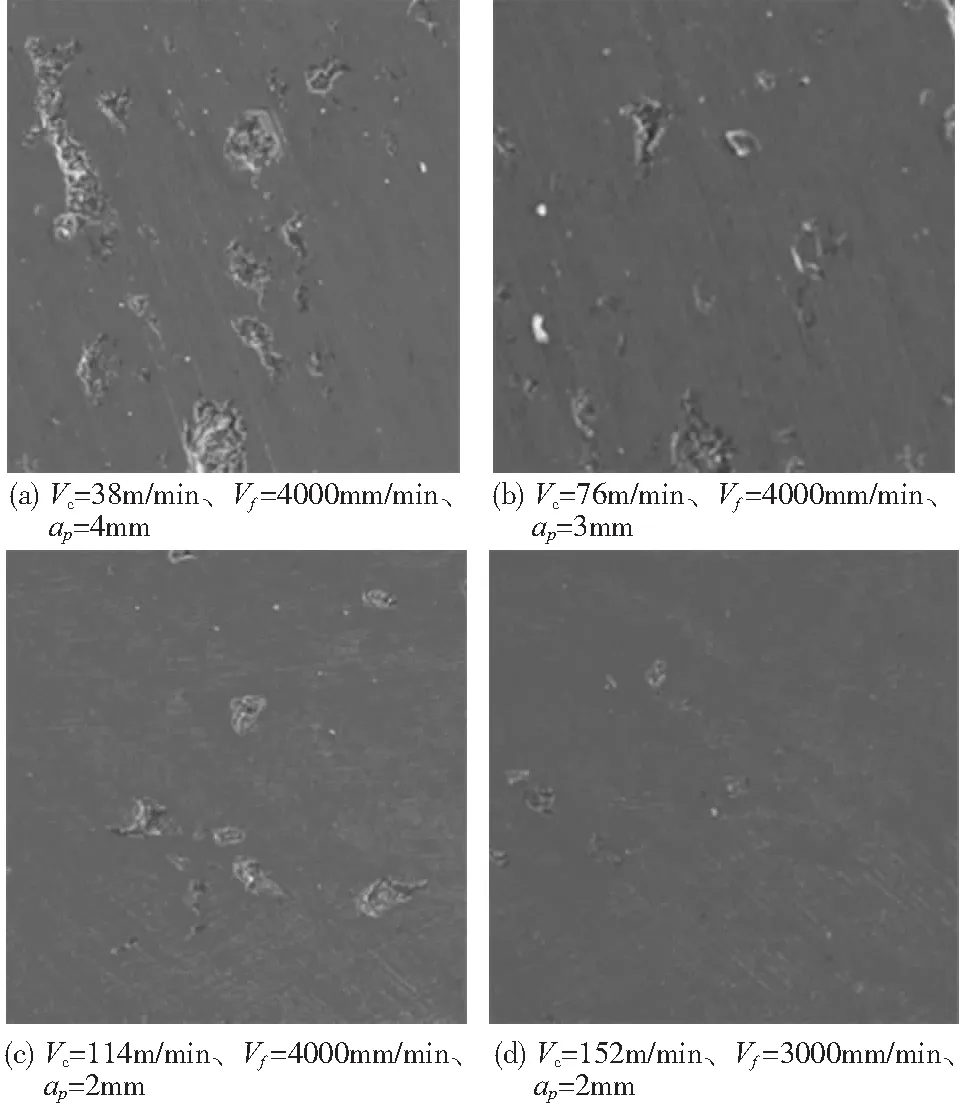

图6为大理石材料已加工表面形貌的高倍SEM照片,通过观察加工表面能够发现,加工后工件表面产生表面纹理,它是刀具铣削加工工件后最终形成的表面形貌,清楚地映射出了刀具切削刃的运动轨迹。从图6易看出,工件表面上复刻了刀具切削刃形状,在刀具的切削轨迹上分布着沿切削运动方向细小的沟槽,其的产生有两个方面的原因:一是刀具磨损表面上粗糙沟槽在工件切削表面上的复刻,二是刀具表面上硬质点对工件切削表面的犁耕。犁垄不但影响到已加工表面粗糙度,而且还反作用于刀具表面,使附加沟槽产生在刀具表面上,使刀具磨损加剧,形成恶性循环。

已加工表面上存在着颗粒脱落留下的不规则凹坑,加工中有些颗粒破碎,另一些碎屑拔出形成凹陷,有些颗粒被刀具推挤在加工表面耕犁形成犁沟,这些颗粒可能脱落或被刀具压入表面,产生上述现象是由于在高速切削过程中,材料受到强烈的挤压和摩擦,粘结相发生塑性变形,表层晶粒间的某些粘结相被挤出,随着粘结相的流失,破坏了稳定的骨架,使某些颗粒不断拔出,晶粒脱落和相挤出使加工表面的微观结构呈现孔洞。

图6 大理石表面形貌高倍SEM图

图7为在不同的切削参数下具有代表性的天然大理石加工表面SEM低倍图,从图中易发现在不同的工艺参数下天然大理石加工表面破损程度不同,这是由于不同的工艺参数对加工质量的影响不同。

图7 不同工艺参数下加工表面对比

高速铣削时,随着切削速度的升高,切削功率增加,单位时间释放的热量相应地增加,因此切削温度提高,软化了切屑底层,形成了很薄的微熔层,从而抑制加工表层材料的粘着和脱落,导致表面在反复碾压作用下趋于光滑,刀具与切屑的摩擦系数降低,因而,切削力减小,减少了粘结相的塑性变形,使得晶粒牢固紧凑,减少了晶粒的脱落、拨出,不仅减少了凹坑的产生,而且减少了晶粒对加工表面的耕犁;另一方面,由于切削速度增大时基体材料应变率增大,基体还来不及变形,颗粒就被切断而不是拔出,因此减少了凹坑和裂纹的产生。从图8a可以看出,高速铣削过程中,随着切削速度的提高,零件表面粗糙度增加。

从图8c可以看出,随着切削深度的增加,表面粗糙度增加。因为切削深度增加,切削面积就会增大,导致切削力增加,加剧了刀具与工件表面的摩擦,粘结相发生严重的变形,导致晶粒剧烈的脱落、拔出,产生了较多的凹坑与裂纹,因此表面光洁度降低,表面粗糙度增加。

图8 表面粗糙度随加工参数变化曲线

2.2 表面粗糙度预测模型的建立

为了更好的指导生产实际,有必要建立起表面粗糙度与各影响因素之间的内在联系。基于经验公式,建立表面粗糙度预测模型,假定表面粗糙度是3个独立变量(切削速度、进给速度、切削深度)的指数函数,表面粗糙度可表示为:

(1)

式中:b1、b2、b3分别是各自独立变量的相关系数;K是与工件材料、刀具材料、切削条件等相关的系数。

将式(1)两端取对数,有:

lnRa=lnK+b1lnvc+b2lnvf+b3lnap

(2)

令b0=lnK,x1=lnvc,x2=lnvf,x3=lnap,y=lnRa,代入式(2)得:

y=b0+b1x1+b2x2+b3x3

(3)

式(3)为线性回归方程,即自变量x1、x2、x3与因素y之间存在线性关系。本次试验数据如表1、表2所示,共有16组数据,采用最小二乘法原理对表面粗糙度预测模型的系数进行估计,利用MATLAB软件进行计算,最终得到表面粗糙度与切削参数的关系为:

(4)

从预测模型式(4)中可以看出,对表面粗糙度影响最大的因素是切削深度,切削速度次之,影响最小的因素是进给速度。

2.3 预测模型的检验

虽然表面粗糙度预测模型有一定根据,但只是一种假设,建立之前并不能确立其关系的正确性,因此需要进行相关检验。为了精确地进行检验,试验值yi与按公式预测值Yi不可能完全一致,即试验点(xi,yi)并不能完全落在预测模型的函数曲线上,各试验点偏离曲线的程度,可用它们的总偏差来表征,y是各试验yi的平均值,将总偏差平方和ST分解为残差平方和SE和回归平方和SA,用F检验对预测模型进行显著性检验,即:

F=SA/PSE(n-p-1)~F(p,n-p-1)

(5)

式中:p为变量个数,n为试验次数。

本实验的变量个数p为3,试验次数n为16,经计算,在给定显著水平=0.01的条件下,由于F=35.27>F0.01(3,12)=5.95,所以表面粗糙度Ra的显著性很高。因此可以用式(4)预测加工大理石表面粗糙度,并且由预测模型能够很好地掌握表面粗糙度随切削参数的变化规律,同时本文所建立的基于经验公式的表面粗糙度预测模型对于优化切削参数具有一定的实用价值。

3 结束语

(1) 分析CVD涂层刀具高速铣削天然大理石试验结果可知,大理石表面粗糙度随着切削速度的增加而降低;随着进给速度和切削深度的增加而增加,这对加工大理石表面时选择合理的切削参数达到理想表面粗糙度给出了一定参考意义。

(2) 表面粗糙度预测模型具有统计学显著影响效应,根据设定切削参数可以很好地预测加工表面粗糙度,同时可以优化切削参数改进表面粗糙度,为预测大理石加工表面粗糙度提供了理论基础,具有一定实用价值。

(3) 从表面粗糙度的预测模型中可以看出,三个切削参数中对粗糙度影响最大的是切削深度,切削速度次之,影响最小的是进给速度。因此得出,影响粗糙度的关键因素是切削深度,要改善大理石加工表面质量,应主要考虑适当减小切削过程中的切削深度。

[1] 孙林, 杨世元.基于最小二乘支持矢量机的成形磨削表面粗糙度预测及磨削用量优化设计[J].机械工程学报,2009,45(10):254-259.

[2]MuratYurdakul,HurriyetAkdas.PredictionofSpecificCuttingEnergyforLargeDiameterCircularSawsduringNaturalStoneCutting[J].InternationalJournalofRockMechanics&MiningSciences,2012,53:38-44.

[3] 王海涛,刘伟强,杨建国.基于RBF神经网络的磨削表面粗糙度预测模型[J]. 机床与液压,2014, 42(3):107-111.

[4] 张宝磊,熊艺文,王为庆,等. 高速铣削TC4表面粗糙度预测模型研究[J]. 组合机床与自动化加工技术,2015(3):108-110.

[5] 彭展.论表面粗糙度对零件使用性能的影响[J]. 时代农机,2015, 42(4):36-37.

[6] 吴玉厚,王宇,李颂华. 氧化锆陶瓷轴承套圈内圆磨削力的试验研究[J].机械设计与制造,2015(9):159-161.

[7] 程文涛.基于神经网络的成形磨削表面粗糙度研究[D]. 长沙:湖南大学,2006.

[8] 吴德会.基于最小二乘支持向量机的铣削加工表面粗糙度预测模型[J]. 中国机械工程,2007, 18(7):838-841.

[9] 陈英俊,陈庆华.径向基函数神经网络在高速铣削表面粗糙度预测中的应用[J]. 组合机床与自动化加工技术,2013(6):6-8.

[10] 段春争,郝清龙. 45钢高速铣削表面粗糙度预测[J]. 哈尔滨工程大学学报,2015,36 (9):1229-1233.

[11] 吴玉厚,赵德宏.异型石材数控加工装备与技术[M]. 北京:科学出版社,2011.

(编辑 李秀敏)

Study on Surface Roughness during CVD Coating Cutting Tools Milling the Natural Marble

SUXiao-yun,YANXiu-li,CAIHong

(SchoolofMechanics,BaotouIronandSteelVocationalTechnicalCollege,BaotouInnerMongolia014010,China)

Toimprovethesurfacequalityofmarbleprocessingandpolishupthesurfaceroughness,aorthogonaltestschemeisdesignedforCVDcoatedtoolshigh-speedmillingmarbletest.Throughdetectionofmachinedsurfaceroughness,theeffectofthesinglecuttingparametervariationonsurfaceroughnessofthenaturemarblewasanalyzed.Thepredictionmodelofthesurfaceroughnessofmarbleisestablishedwiththeinfluenceofcuttingspeed,cuttingdepthandfeedspeed.Throughtheexperiment,thesurfaceroughnessofmarbledecreaseswiththeincreasingofcuttingspeed,andincreaseswiththeincreasingoffeedspeedanddepthofcut.Theresultsshowthatthepredictionmodelhasahighconspicuousness,whichprovidesareferenceforoptimizingthecuttingparametersinordertoimprovethesurfacequalityoftheprocessingmarble.Andcuttingdepthisthemainfactorthatinfluencesthesurfaceroughnessofmarble.

orthogonaltest;marble;surfaceroughness;predictionmodel

1001-2265(2016)12-0035-04DOI:10.13462/j.cnki.mmtamt.2016.12.010

2015-12-10;

2016-01-25

国家自然科学基金资助项目(51375317)

苏晓云(1969—),男,内蒙古包头人,包头钢铁职业技术学院副教授,高级工程师,硕士,研究方向为机械工程,(E-mail)1290975102@qq.com。

TH140;TG

A