基于行驶仿真试验的履带式车辆行星架结构优化

2016-01-28陶凤和贾长治

刘 喆 陶凤和 贾长治

军械工程学院,石家庄,050003

基于行驶仿真试验的履带式车辆行星架结构优化

刘喆陶凤和贾长治

军械工程学院,石家庄,050003

摘要:行星架是履带式车辆侧减速器的重要传动机构,由于测试手段及试验方法的限制,行星架在设计时采用静强度设计理论,故无法准确反映其在不同的复杂任务工况下的动态特性,给动载荷作用下构件的寿命预测分析带来了极大困难,结果导致构件的实际寿命与设计寿命有较大差距。针对该情况,基于ADAMS.ATV建立了履带式车辆侧减速器虚拟行驶试验平台,仿真获得了行星架在不同工况条件下承受的动态载荷谱。基于MSC.Fatigue软件建立了侧减速器的疲劳分析模型,获得了行星架的疲劳寿命,进而通过改变行星架的结构,仿真预测其疲劳寿命随行星架不同结构参数的变化规律,为行星架的结构优化做了一定的探索研究。

关键词:履带式车辆;行驶仿真;行星架;疲劳寿命预测;结构优化

0引言

履带式车辆具有机动性强、越野性强和自身防护性强的特点,可以在恶劣的战争环境中迅速构筑发射阵地形成杀伤力,并且快速撤离,在现代军事领域发挥着重要的作用。而侧减速器因其传动比大、结构紧凑、传动效率高、承载能力大等优点被广泛应用于履带式车辆的底盘系统中,在履带式车辆的传动系统中占有很重要的地位[1-2]。

根据对配备履带式车辆的部队的调查可知,履带式车辆侧减速器在使用的过程中出现故障的几率较高,且一旦出现故障,履带式车辆传动系统动力将无法顺利传递,这严重影响履带式车辆的可靠性及整体性能的发挥。对目前履带式车辆侧减速器出现的故障进行分析可得,行星架出现的主要失效形式为疲劳断裂,而对其进行失效机理分析时发现,行星架在疲劳断裂时所承受的载荷要远远小于设计的静态载荷,这就是静强度设计存在的突出问题。这种问题存在的根本原因是静强度设计不能准确地反应机械构件在实际中承受的动态载荷,从而导致构件的实际寿命和设计寿命存在较大差距,严重影响了履带式车辆的可靠性,因此准确地预测履带式车辆机械构件的实际寿命是亟待解决的严重问题。

由于测试手段和实验方法的限制,目前对履带式车辆中机械构件随机动载荷确定的研究工作尚不完善,无法准确全面地对履带式车辆随机动载荷进行测定,传统的载荷确定方法采用试验进行测试,但试验的周期长,试验所测数据量大,数据处理工作繁重,资源消耗大,效果慢,这就导致很多设计单位不会投入人力物力资源在试验上,仅通过静态设计就确定机械构件的结构尺寸并进行设计生产,最终导致机械构件在实际使用过程中故障较多,实际寿命和设计寿命差距较大。

随着计算机仿真和系统建模等技术的日趋成熟及完善,解决传统设计方法上的弊端以及求解更多复杂问题成为可能。本文通过构建某履带式车辆行驶仿真平台,获得履带式车辆侧减速器行星架在不同工况条件下的动载荷,对其疲劳寿命进行仿真预测,进而优化行星架结构。

1基于ADMAS.ATV行驶仿真试验

MSC.ADAMS软件是由美国MSC公司开发的虚拟样机仿真软件,领先的“虚拟样机”技术使其成为目前在CAE领域中使用范围最广、应用行业最多的机械系统动力学仿真软件。虚拟样机技术由于其优越性已越来越多地应用于机械、造船等领域,并取得了丰硕成果。将仿真技术普遍引入武器装备的设计和研制领域,可以缩短研制周期和降低研制成本,可以极大提高装备设计和研制的效率。ATV工具箱是ADAMS用于履带/轮胎式车辆的专用工具箱,能研究车辆模型在各种路面、不同的车速和使用条件下的动力学性能,是分析军用或商用履带/轮胎式车辆各种动力学性能的理想工具。

基于ATV工具箱建立履带式车辆行驶动力学模型,通过仿真计算可以获取大量与履带式车辆结构设计和动态性能密切相关的数据,这为最终实现履带式车辆的虚拟制造、优化设计以及性能预测提供一条行之有效的技术途径[3-4]。

图1所示为所建立履带式车辆底盘系统的ATV模型,我们在此基础上对履带式车辆通过施加载荷、约束、运动等方式拓展履带式车辆系统模型,为对其进行行驶仿真试验打下基础[5]。

图1 建立的履带式车辆ATV模型简图

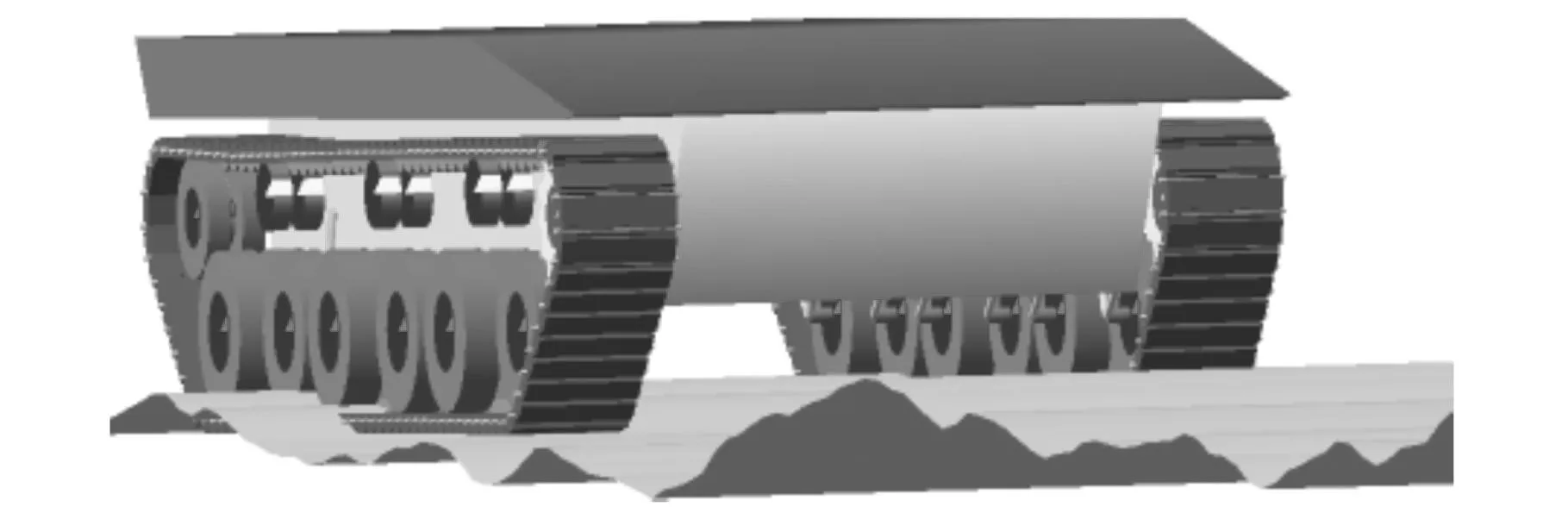

轮轴受到的路面激励信号由安装于第二负重轮轴的加速度传感器获得。履带式车辆在秋后耕地上以8.1 m/s左右的速度匀速行驶。通过加速度测试系统记录测得的振动信号,将测得的履带式车辆主动轮和第二负重轮垂直加速度的时域信号导入计算机,用LabView软件对测量得到的信号进行采集和处理,得到了履带式车辆路面不平度和负重轮行驶轨迹,如图2所示。

图2 路面不平度和负重轮行驶轨迹比较图

通过查阅履带车辆设计手册,发动机在额定功率下的转速为1200~1300 r/min,为使结果具有可比性,校核时统一采用1250 r/min即7500°/s。将建立的履带车辆传动系统在最常用的二挡条件下进行运动仿真,虚拟样机输出转速为690°/s,而设计传动比为10.9,即设计输出转速为688°/s,误差为0.29%,初步验证了履带式车辆虚拟样机与真实履带式车辆试验的一致性。履带式车辆虚拟样机可以在一定程度上近似反映履带式车辆的真实系统,在虚拟行驶仿真模型上添加不同任务的运行参数和路面谱进行虚拟行驶仿真,模拟实际情况的运行,然后测量出行星架承受的动载荷谱,得到的数据可以用于其疲劳寿命的分析和预测。

2履带式车辆侧减速器虚拟样机及疲劳寿命分析流程

2.1侧减速器的FMECA分析表

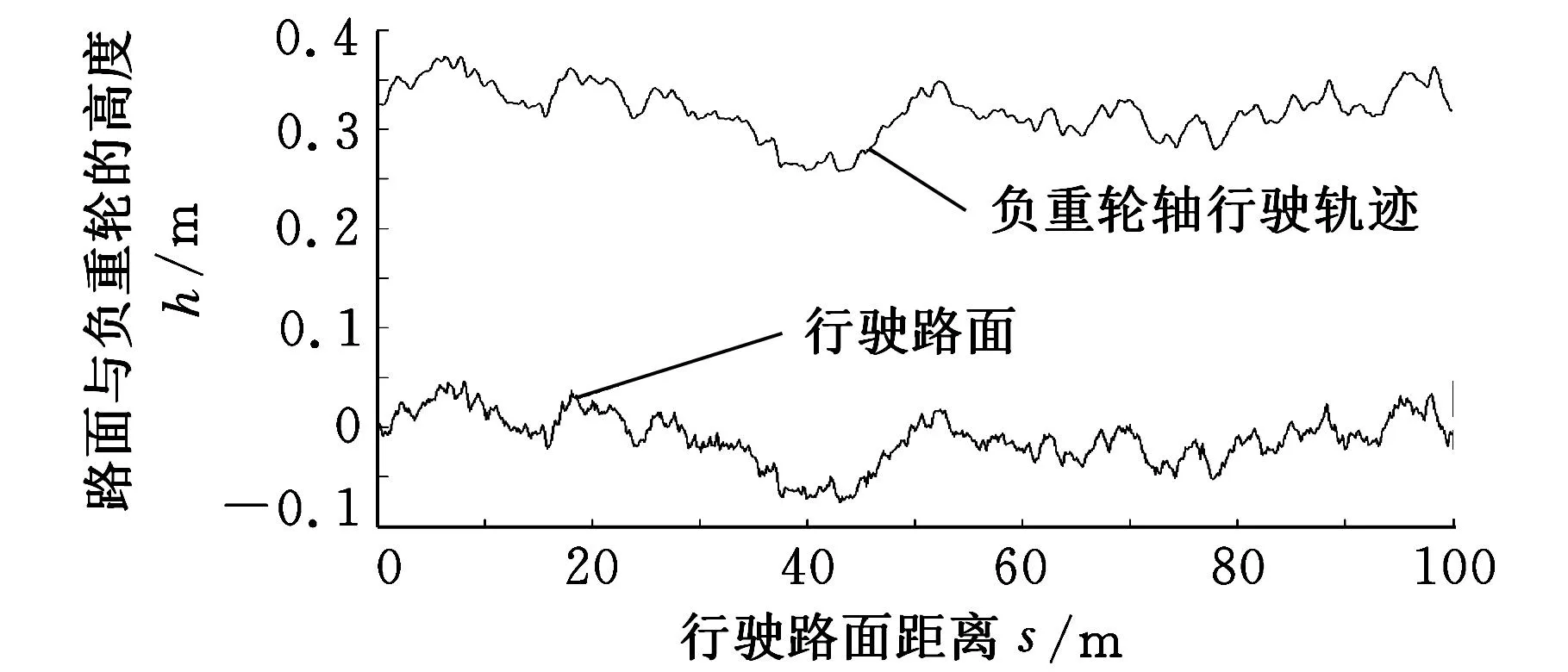

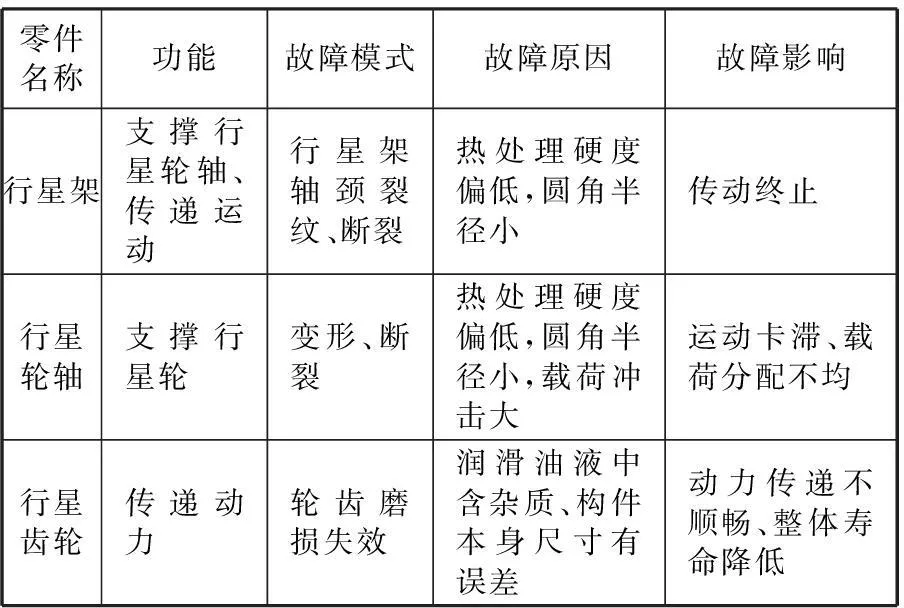

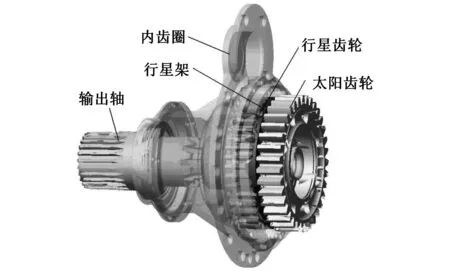

履带式车辆侧减速器采用2K-H(A)型侧减速器(图3)。由某履带式车辆侧减速器暴露的故障来看,主要故障模式是侧减速器各组成部件出现疲劳裂纹、断裂。本文对某履带式车辆侧减速器在应用过程中出现的故障进行调查统计,通过对履带式车辆侧减速器关重件零件进行故障模式影响及危害度分析(FMECA),整理出相应的履带式车辆侧减速器FMECA分析表,如表1所示,FMECA是通过对产品组成单元潜在的各种故障模式及其功能的影响进行分析,进而得出产品的关重件对产品可靠性影响的一种分析方法。

图3 2K-H(A)型行星排结构简图

零件名称功能故障模式故障原因故障影响行星架支撑行星轮轴、传递运动行星架轴颈裂纹、断裂热处理硬度偏低,圆角半径小传动终止行星轮轴支撑行星轮变形、断裂热处理硬度偏低,圆角半径小,载荷冲击大运动卡滞、载荷分配不均行星齿轮传递动力轮齿磨损失效润滑油液中含杂质、构件本身尺寸有误差动力传递不顺畅、整体寿命降低

由表1可以看出,履带式车辆侧减速器在使用过程中关重件为行星架和行星轮轴,这些关重件直接决定了整个侧减速器可靠性及寿命,因此本文以行星架为例来进行疲劳寿命的预测分析研究。

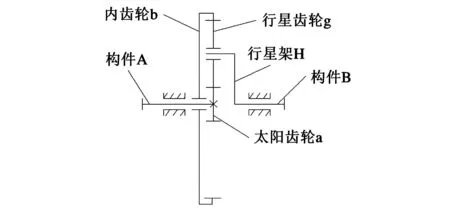

2.2侧减速器虚拟样机

虚拟样机技术是进行虚拟样机设计和仿真分析的有效手段[5-6]。本文利用建模软件Pro/E建立了侧减速器各个零部件的三维实体模型,通过Pro/E与MSC.ADAMS的接口程序MECHANISM/Pro将建立好的侧减速器三维实体模型传入MSC.ADAMS软件中,根据侧减速器的工作原理和设计要求添加必要的约束,建立了某履带式车辆的侧减速器系统的虚拟样机,如图4所示。

图4 侧减速器虚拟样机

2.3侧减速器疲劳寿命预测流程

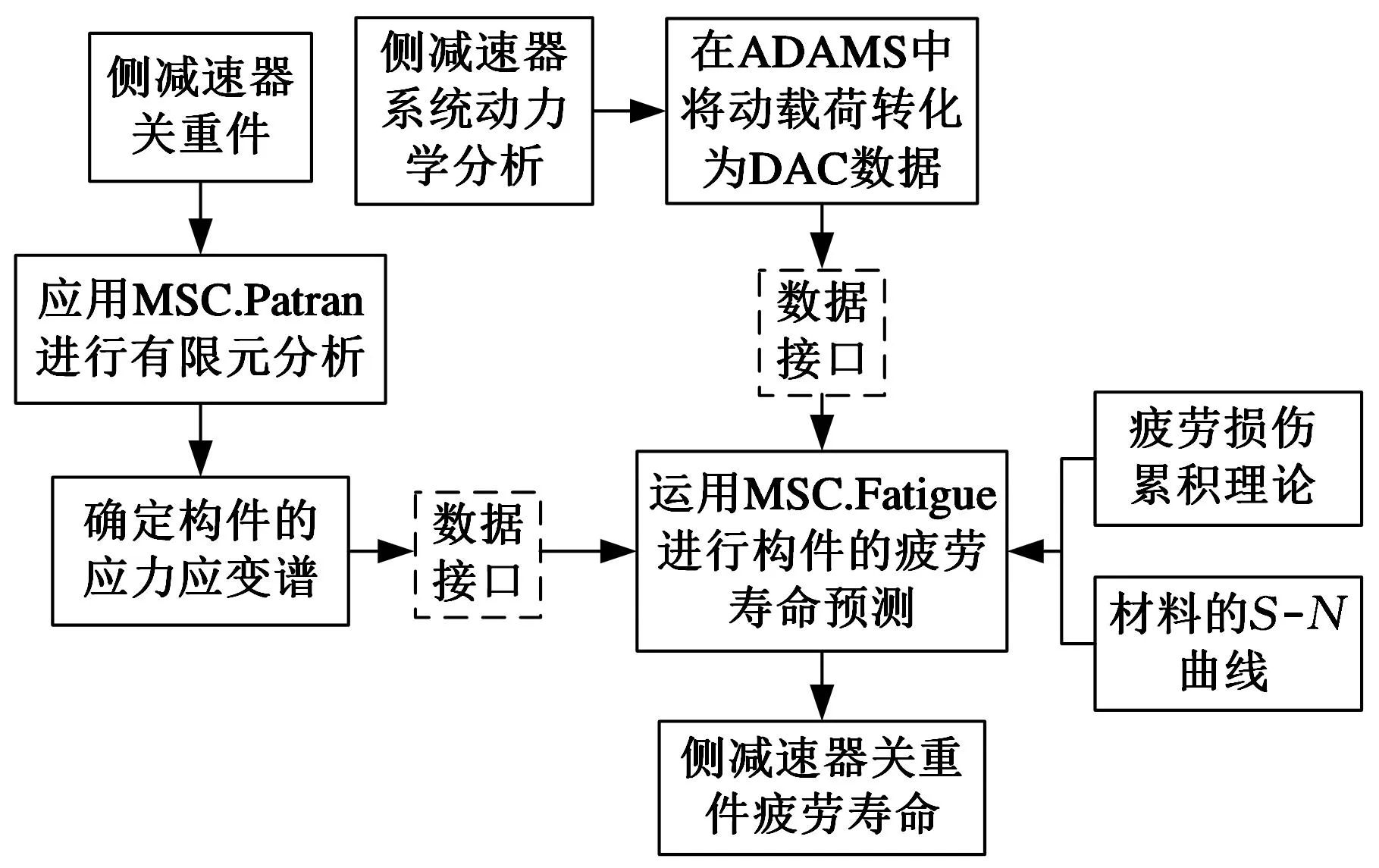

用传统的寿命预测方法对履带式车辆侧减速器中关重件进行寿命预测不但任务量大,而且预测结果不准确,本文采用基于接口的仿真技术对侧减速器系统关重件的疲劳寿命进行分析预测,仿真分析的流程如图5所示。

图5 侧减速器关重件疲劳寿命预测流程图

由图5基于接口的侧减速器关重件疲劳寿命预测的流程图可知,要求出构件危险部位的疲劳寿命需要提供3个必要条件:构件危险部位的名义应力谱、危险部位所承受的动载荷谱和构件材料的S-N曲线。在应用仿真技术以及相关的技术资料获得这3个条件后,便可以通过软件之间的数据接口将这些必要条件结合起来,在疲劳寿命仿真分析软件MSC.Fatigue中对构件的危险部位进行疲劳寿命仿真预测。

3履带式车辆行星架疲劳寿命预测仿真研究

3.1行星架有限元分析

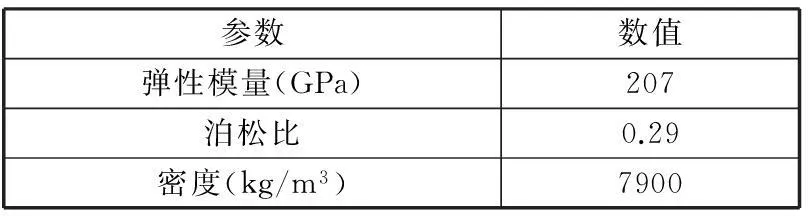

将建立的行星架模型通过数据接口导入MSC.Patran中,设置模型的材料属性和物理属性,划分网格并定义边界条件,施加载荷进行有限元分析。

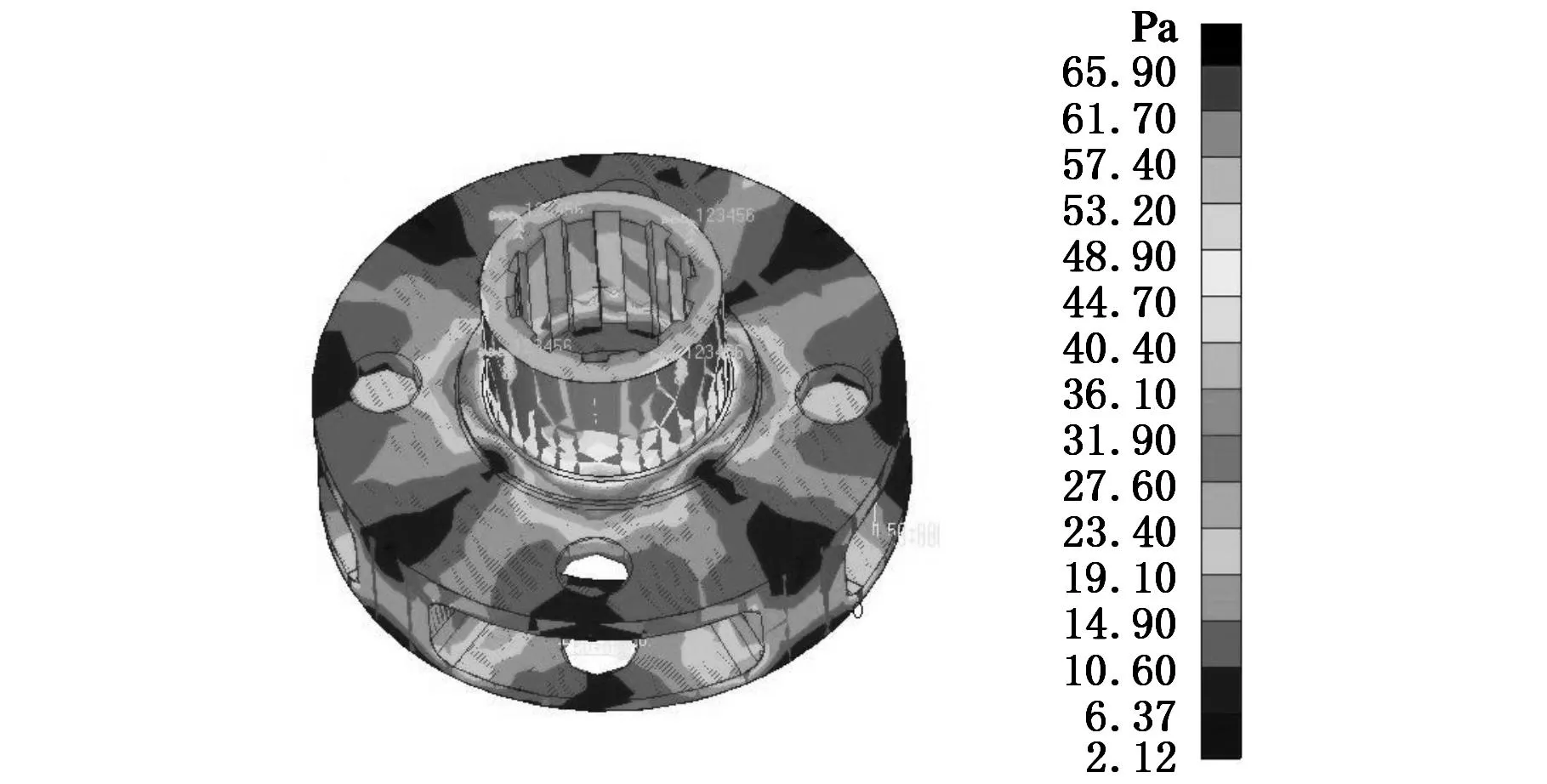

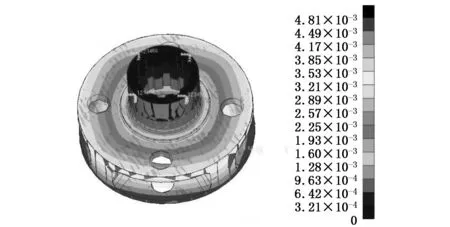

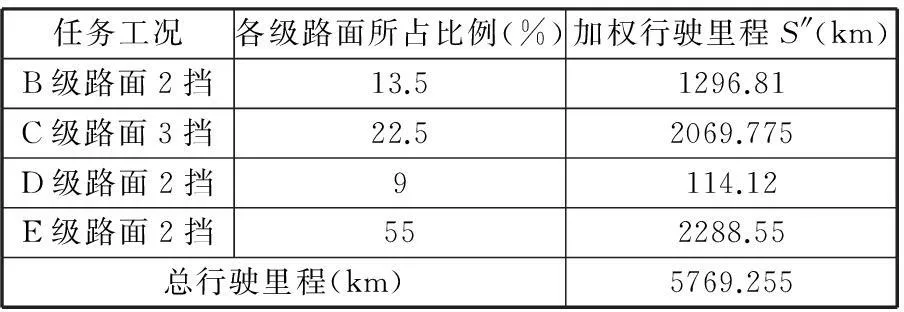

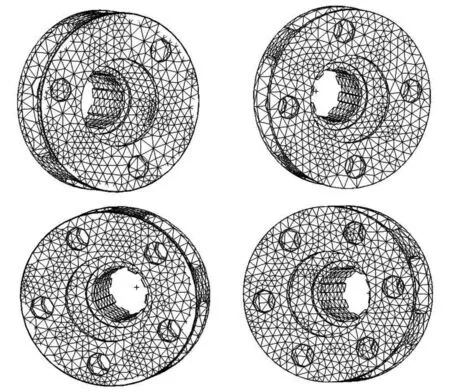

按表2中的行星架基本参数对模型进行设置;本文采用直接划分三角形单元的方法对行星架模型进行网格划分,为了保证有限元分析计算精度,设置网格大小为0.2 mm(图6);行星架在运动时通过花键和传动轴连接,带动行星齿轮转动传递运动,行星齿轮轴提供约束反力,在行星架内部产生压应力,将花键槽端面进行固定,在行星齿轮孔处沿传动轴轴线切线方向施加载荷。行星架有限元分析的应力应变云图见图7、图8。

表2 行星架基本参数

图7 行星架应力分布云图

图8 行星架应变分布云图

3.2行驶仿真试验获得的行星架所承受动载荷

基于ADAMS.ATV行驶仿真试验得到不同任务工况行驶载荷,也就获得了侧减速器输出轴在行驶过程中所承受的动载荷,将此载荷作用到侧减速器虚拟样机轴颈部位,并进行侧减速器的动力学仿真分析,获得了侧减速器各部件所承受载荷。

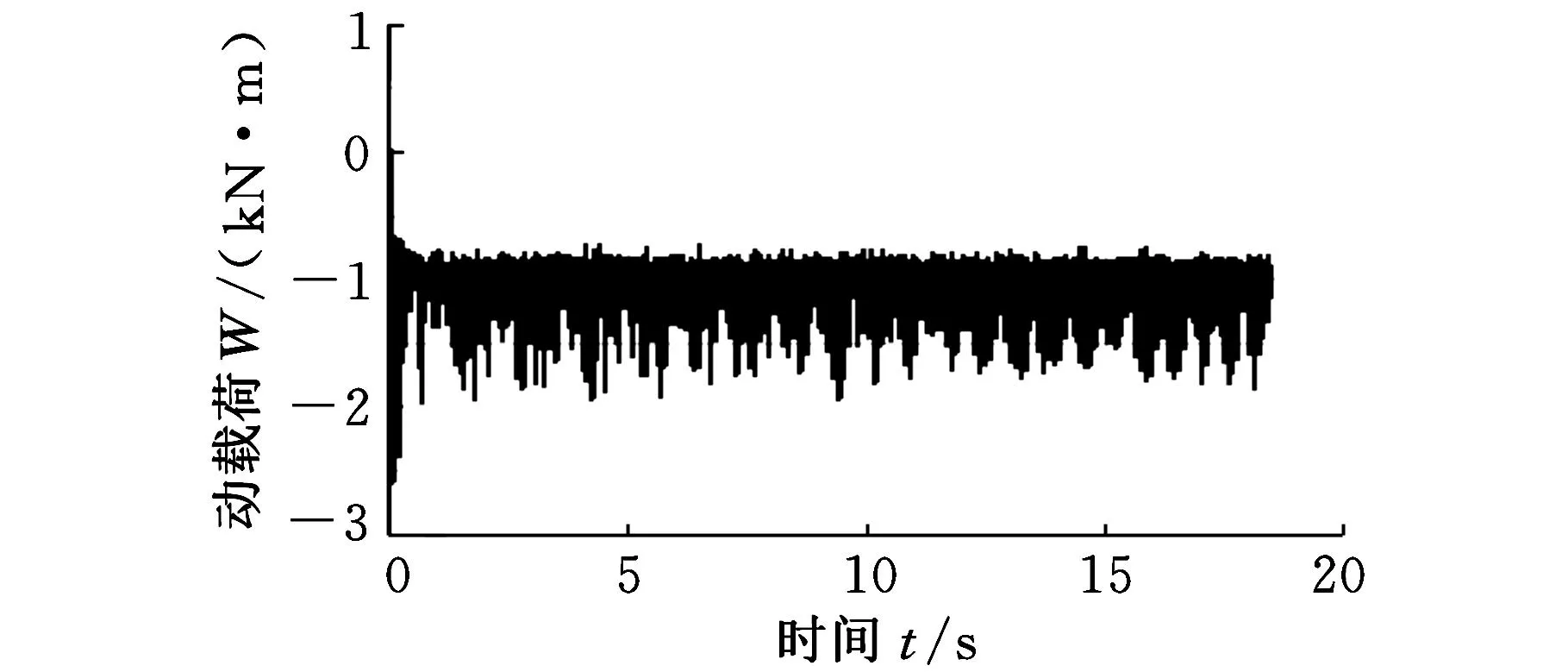

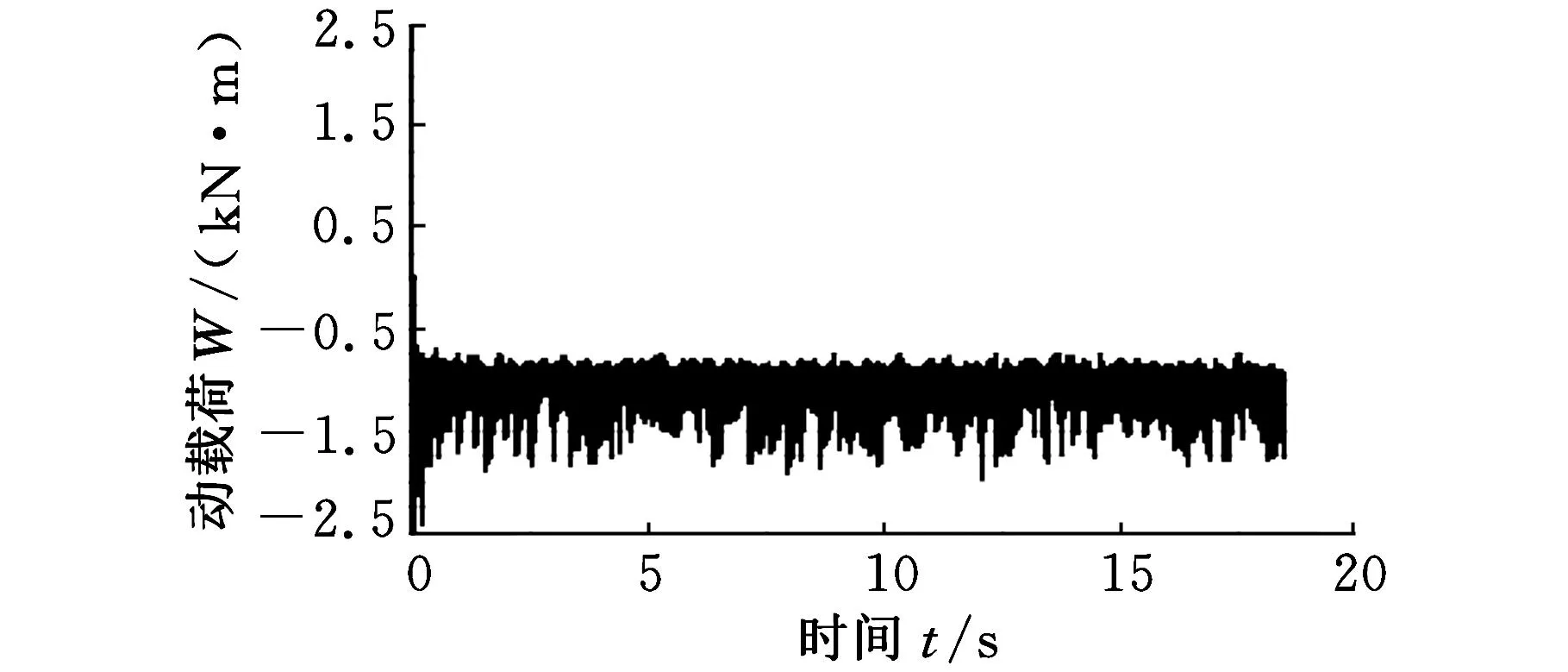

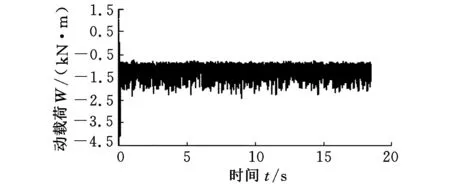

图9为侧减速器在某任务工况行驶时行星架轴颈所承受随机动载荷的DAC格式文件图[7-9]。各任务工况分类参见文献[9],这里不再赘述。

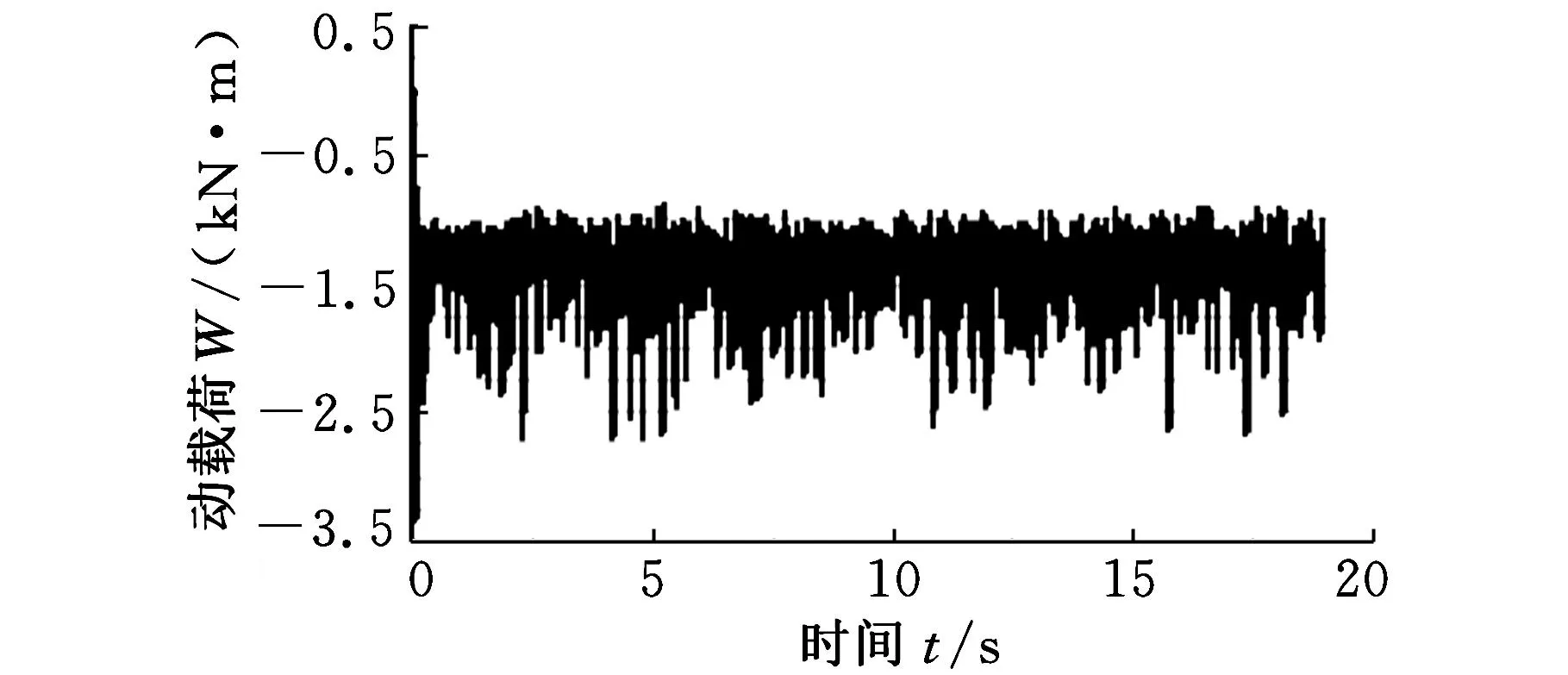

3.3材料的S-N曲线

查阅资料得知侧减速器行星架的材料为45CrNiMoVA,其表面采用了氧化处理,热处理硬度大于等于HB280。抗拉压强度极限为1175 MPa,弹性模量为207 GPa。根据45CrNiMoVA材料的疲劳特性曲线,创建行星架的疲劳特性数据,得到行星架材料的S-N曲线,如图10所示。

3.4行星架疲劳寿命预测仿真分析

(a)B级路面2挡行驶工况

(b)C级路面3挡行驶工况

(c)D级路面2挡行驶工况

(d)E级路面2挡行驶工况图9 不同任务工况行星架所承受动载荷

图10 行星架的S-N曲线

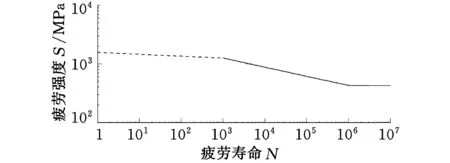

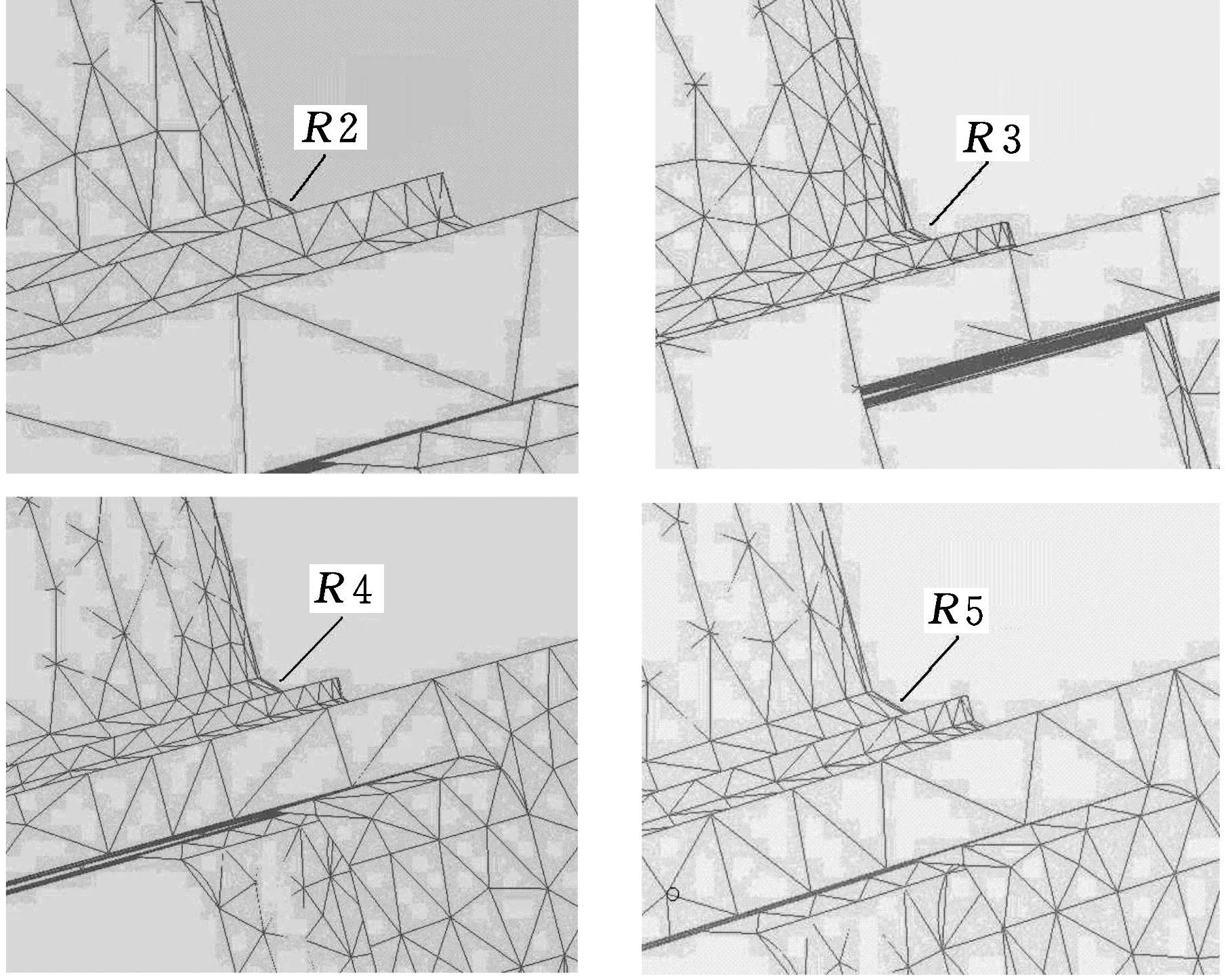

根据图9提供的不同任务剖面下自行火炮侧减速器行星架所承受的动载荷,结合前面分析得到的材料的S-N曲线,在侧减速器行星架应力模型上,设定Goodman平均应力修正,提交MSC.Fatigue软件,分别添加不同任务剖面下的DAC格式动载荷文件来对行星架的疲劳寿命进行分析预测,不同任务剖面的动载荷作用下行星架的疲劳寿命云图见图11。

(a) B级路面2挡(b) C级路面3挡 行驶工况 行驶工况

(c) D级路面2挡(d) E级路面2挡 行驶工况 行驶工况图11 不同任务工况下行星架疲劳寿命预测

从寿命云图上可以看出,行星架疲劳寿命的危险点都在轴颈处,这和前面故障模式分析中的故障数据一致,一定程度上说明了仿真分析结果的正确性。

3.5疲劳损伤寿命仿真结果分析

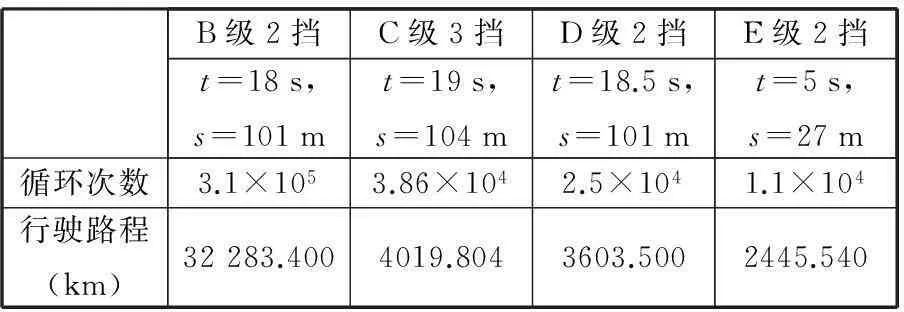

将图11中的疲劳寿命预测结果进行分析比较,对比结果如表3所示,表3中,s为行驶路面距离。

表3 不同任务剖面的行星架疲劳寿命预测对比

表3中所提供的不同任务工况下不同行星架对应的行驶路程的计算公式为

(1)

式中,S′为载荷时间历程所对应行驶路程,km;S″为零部件疲劳寿命对应行驶里程,km;N为疲劳寿命循环次数。

如表3所示,在履带式车辆行驶仿真试验中,通过所提供的不同任务工况,确定所承受的随机动载荷,通过疲劳损伤仿真分析,可以得到行星架发生疲劳破坏时对应的行驶里程。根据履带式车辆的实际行驶工况[10],依据履带式车辆驾驶员经验分别初步赋予不同任务剖面的权重系数,结果如表4所示。

表4 不同任务工况的加权系数分配比例

由表4可知,履带式车辆侧减速器行星架的疲劳寿命为5769.255 km。由可靠性数据收集与分析可知,本文所研究的履带式车辆行星架在行驶于7889 km和7651 km时在行星架轴颈处出现过裂纹断裂的失效现象。而设计定型试验中用于测试的路面相对平坦,本文中行驶仿真的路面是随机产生的,形成的载荷突变更多,故基于行驶仿真试验的行星架的疲劳寿命比设计定型试验统计的数据稍小是合理的。

3.6行星架结构优化分析

本文采用机械系统结构优化理论,将有限元分析技术应用到行星架的结构优化中,通过比较不同结构的行星架在相同任务下的寿命预测结果,指出行星架的疲劳寿命随结构参数的变化规律,进而指导行星架的结构设计。

行星架在任一工况条件下所承受的载荷主要是扭矩,在扭矩一定时,行星孔数目越多,每个行星孔分担的扭矩载荷就越小,在同样的使用频率和强度下发生疲劳破坏的可能性就越小,其疲劳寿命就越长。图12所示为运用有限元方法建立的不同行星孔数的行星架模型,图13所示为不同大小倒角4个行星孔的行星架有限元模型。

图12 不同行星孔数行星架有限元网格划分

图13 轴颈处不同大小倒角的4孔行星架有限元网格划分

从前述的分析可知,行星架应力集中的位置在轴颈处,发生疲劳破坏的位置也在轴颈处,故轴颈处的应力集中和行星架的疲劳寿命之间也具有一定的关系。

故本文以行星孔的数目和轴颈处倒角的大小为两个变量,研究行星架在两变量控制下的疲劳寿命变化规律,进而指导其行星架的结构设计。

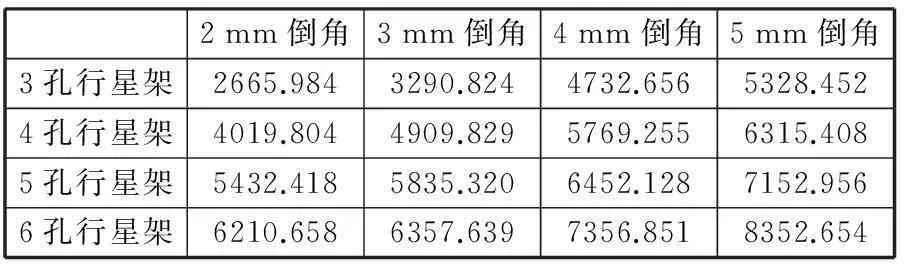

运用有限元分析的方法对建立的不同结构行星架的疲劳寿命进行仿真预测,预测结果如表5所示。

表5 不同结构行星架疲劳寿命预测对比 km

由表5可以得出结论,在同样的工况条件下运行,承受同样的动态载荷,随着轴颈处倒角的增大,行星架的疲劳寿命呈递增趋势;同时随着行星孔数目的增加,行星架的疲劳寿命呈递增趋势。故从单目标的结构优化结果分析可知,倒角越大,行星孔数目越多,危险点处的结构应力越小,整个结构的疲劳寿命越长。同时,查阅机械设计手册,满足一定的结构参数要求的情况下,行星架的行星孔数目必须小于6,倒角大小由制造工艺一般小于等于5 mm,故要使行星架结构疲劳寿命达到最大,其结构优化结果行星孔数目为5,轴颈处倒角大小为5 mm。

4结论

(1)基于行驶仿真试验获得履带式车辆侧减速器关重件薄弱环节在不同任务工况所承受的交变动态载荷谱,解决了对关重件进行疲劳寿命仿真预测时动载荷获取的难题。

(2)对侧减速器关重件进行动载荷作用疲劳寿命预测分析,获得不同任务工况下行星架的疲劳寿命,并与行星架实际使用寿命相对比,有较好的一致性,证明基于行驶仿真试验预测疲劳寿命的方法是可行的。

(3)本文运用有限元仿真的方法对不同结构行星架的疲劳寿命进行仿真预测,仿真预测结果为行星架的动态优化及结构改进提供了科学的理论依据,因此具有十分重要的实用意义。

参考文献:

[1]Brophy P.Qualitative Approaches to Measuring the Performance of Emerging Library Services[J]. Performance Measurement and Metrics,2008,9(1):7-17.

[2]吴大林,马吉胜,李亚东,等.一类自行火炮行走部分建模与仿真研究[J].系统仿真学报, 2004, 16(11): 1153-1155.

Wu Dalin, Ma Jisheng, Li Yadong, et al. Model and Simulation of a Self-propelled Gun Chassis[J]. Acta Simulata Systematica Sinica, 2014, 16(11): 1153-1155.

[3]Rubinstein D,Hitron R. A Detailed Multi-body Model for Dynamic Simulation of Off-road Tracked Vehicles[J]. Journal of Terra Mechanics, 2004, 41: 163-173.

[4]Currana G, Gomisa S, Castagnea J, et al. Edgar Ntegrated Digital Design for Manufacture for Reduced Life Cycle Cost[J]. Int. J. Production Economics,2007, 109:27-40.

[5]朱红建.汽车钢圈疲劳寿命强度的有限元分析与寿命预测[J].新技术新工艺, 2011(6): 121-123.

Zhu Hongjian. Finite Element Analysis & Life Forecast for the Fatigue Intensity of Automobile Rims[J]. New Technology & New Process, 2011(6): 121-123.

[6]张庆霞.履带式车辆传动件疲劳寿命分析与结构改进研究[D].石家庄:军械工程学院,2007.

[7]贾长治,殷军辉,薛文星.MD ADAMS虚拟样机从入门到精通[M]. 北京:机械工业出版社,2010.

[8]杜秀菊,贾长治,董兆伟,等. 基于接口的协同仿真技术在动态优化设计中的应用[J].机械工程学报,2008, 44(8): 123-131.

Du Xiuju, Jia Changzhi, Dong Zhaowei, et al. Application of Collaborative Simulation Based on Interfaces Used in Dynamic Optimization Design[J]. Chinese Journal of Mechanical Engineering, 2008, 44(8): 123-131.

[9]杜秀菊.某型履带式车辆传动系统动力学仿真及寿命预测分析[D].石家庄:军械工程学院,2006.

[10]黄泽好,鲁旭升,徐文强.基于模态应力恢复的全地形车车架疲劳寿命预测[J].重庆理工大学学报(自然科学版), 2012, 26(3): 69-73.

Huang Zehao, Lu Xusheng, Xu Wenqiang.Fatigue Life Prediction for All-terrain Vehicle Frame Based on Modal Stress Recovery[J]. Journal of Chongqing University of Technology(Natural Science), 2012, 26(3): 69-73.

(编辑袁兴玲)

Planetary Cage Structure Optimization of Caterpillar Based on Running Simulation Test

Liu ZheTao FengheJia Changzhi

Mechanical Engineering College,Shijiazhuang,050003

Abstract:Planetary cage was an important part in caterpillar, and it was designed with the static strength theory within limitation of tests and experimental methods. Thus the actual dynamic characteristics of planetary cage could not be embodied, and it brought difficulties to predict life with given dynamic loads and the results were in wide gap between actual life and designed one. A virtual running test platform was built based on ADAMS.ATV, and the dynamic load suffered by planetary cage in different working conditions was obtained. Then the fatigue life of planetary cage was analyzed with fatigue life prediction model of planetary cage established with MSC.Fatigue. The fatigue models of the side reducer were established, and the fatigue life of the planetary cage was obtained, thereby the structure of the planetary cage was improved, the fatigue life of the planetary cage was predicted with the variation of the structural parameters, the planetary cage for structural optimization was explored.

Key words:caterpillar; running simulation; planetary cage; fatigue life prediction; structure optimization

基金项目:国家自然科学基金资助项目(51175508);河北省自然科学基金资助项目(E2012506009)

收稿日期:2015-03-18

中图分类号:TP391.9DOI:10.3969/j.issn.1004-132X.2015.23.023

作者简介:刘喆,男,1988年生。军械工程学院火炮工程系博士研究生。主要研究方向为兵器维修保障与运用工程。发表论文3篇。陶凤和,男,1963年生。军械工程学院火炮工程系教授、博士。贾长治,男,1974年生。军械工程学院火炮工程系副教授、博士后研究人员。