刮板输送机系统机电耦合模型及仿真分析

2016-01-28王海舰刘占胜

张 强 王海舰 毛 君 刘占胜

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连, 1160233.中国煤矿机械装备有限责任公司,北京,100011

刮板输送机系统机电耦合模型及仿真分析

张强1,2王海舰1毛君1刘占胜3

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连, 1160233.中国煤矿机械装备有限责任公司,北京,100011

摘要:根据刮板输送机机械系统与控制系统之间的耦合关系,推导出刮板输送机的非线性状态空间机电耦合方程,采用MATLAB/Simulink模块建立刮板输送机的仿真模型,对刮板输送机系统的机电耦合动力学问题进行仿真和研究;采用等效变化载荷质量分析刮板输送机在空载启动、平稳运行、载荷突增以及卡链工况下的刮板链速度、电磁转矩的特性曲线,得到了启动时两链轮的转角曲线。结果表明,驱动链轮与从动链轮启动时转角差约为85°,从动链轮启动旋转较驱动链轮滞后约0.8 s。研究结果为研究刮板输送机不同工况、载荷下的转矩、速度变化以及计算链轮张紧度提供了理论和数值依据。

关键词:刮板输送机;机电耦合;刮板链速度;电磁转矩;转角

Electromechanical Coupling Modeling and Simulation Analysis of Scraper Conveyor System

0引言

刮板输送机是综采工作面的重要输送动力装置,采用链传动原理通过刮板链实现负载和运输,具有结构紧凑、强度高以及可连续输送等优点,同时还可以根据截割情况随工作面向前推进[1]。刮板输送机在负载运输过程中需要克服很大的滑动摩擦阻力,而且不同位置的负载差异很大,尤其是煤壁片帮或有大块煤岩落下时,会对刮板链造成很大的冲击,甚至会导致刮板链卡死[2]。因此,针对不同工况下刮板输送机的动力学特征进行分析和预测,有利于进一步优化和改进刮板输送机的性能,延长整机的使用寿命。

近年来,许多学者对刮板输送机的动力学相关问题进行了大量研究。毛君等[3]、张强等[4]建立刮板输送机非线性、时变性、动力耦合的有限元模型,对刮板输送机不同工况下的动力学问题进行了分析研究;何柏岩等[5]将圆环链传动系统离散成Kelvin-Vogit模型后采用MATLAB/Simulink建立系统的动力学仿真模型,对刮板输送机的满载启动、自由停机和卡链工况进行动力学仿真计算;刘广鹏等[6]、焦红章等[7]建立了基于ADAMS的刮板输送机链传动系统虚拟样机模型,对其在启动、制动、额定工作和异常载荷各种工况下的动力学特性进行了分析。考虑到驱动电机性能对整个刮板输送机系统动力学的影响,本文采用机械系统和电机系统耦合的方法对刮板输送机系统进行建模和动力学仿真分析,最大程度地等效刮板输送机的机电系统,保证仿真数据结果的准确性[8]。

1刮板输送机机电耦合数学模型

1.1刮板输送机机械系统数学模型

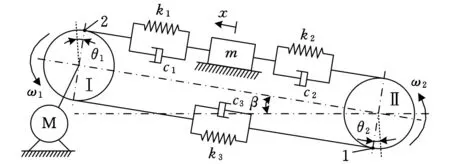

刮板输送机的链传动系统是一个闭合的连续体,上边链为负载链,下边链为无载链。刮板链在负载过程中,要克服很大的摩擦阻力,承受非常大的动载荷和静载荷,因此刮板链同时具有黏性和弹性两个动力特性[9],根据刮板输送机的结构特性和动力特性,构建其系统的简化等效模型如图1所示。刮板输送机系统运动模型含驱动链轮转角θ1、从动链轮转角θ2以及等效质量位移x三个自由度。

图1 刮板输送机系统简化等效模型

根据等效模型可得

(1)

Ff=mg(μcosβ+sinβ)

因此得到机械系统的运动微分方程为

(2)

式中,m、k1、k2、k3、c1、c2、c3分别为等效载荷质量、圆环链的刚度和阻尼;μ为当量摩擦因数,取值0.835[10];β为刮板输送机的铺设倾角,根据现场刮板输送机实际铺设工况取值为8°;θ1、θ2分别为驱动链轮和从动链轮的转角位移;r为链轮半径;Jm1和Jm2分别为电机转子、减速齿轮、链轮以及圆环链等等效在两个链轮上的转动惯量;n为减速齿轮的传动比;Te为电磁转矩;g为重力加速度,本文取9.8 m/s2。

1.2刮板输送机电机系统建模

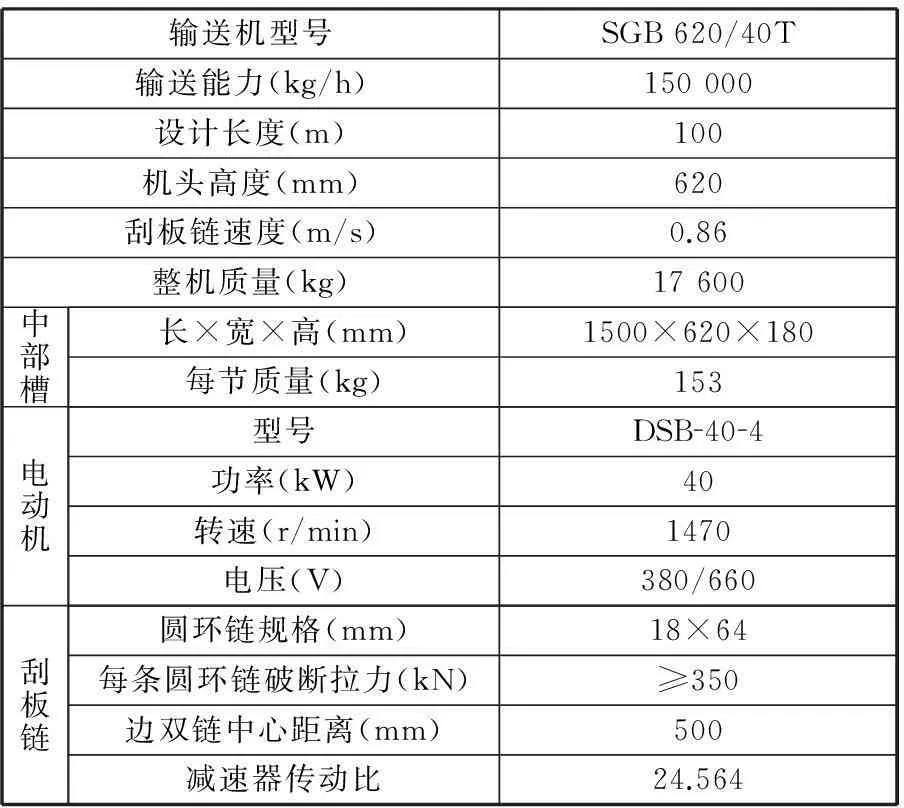

刮板输送机的负载能力和输送能力与其自身的电机拖动调速系统性能密切相关,本文以某矿区综采工作面使用的SGB620/40T刮板输送机为例,其驱动电机额定功率为40 kW,主要技术参数如表1所示,采用矢量控制实现系统调速的方法对刮板输送机的控制系统进行建模仿真分析。

表1 SGB620/40T型刮板输送机主要技术参数

图2 定子、转子坐标系变换为静止两相正交坐标系原理图

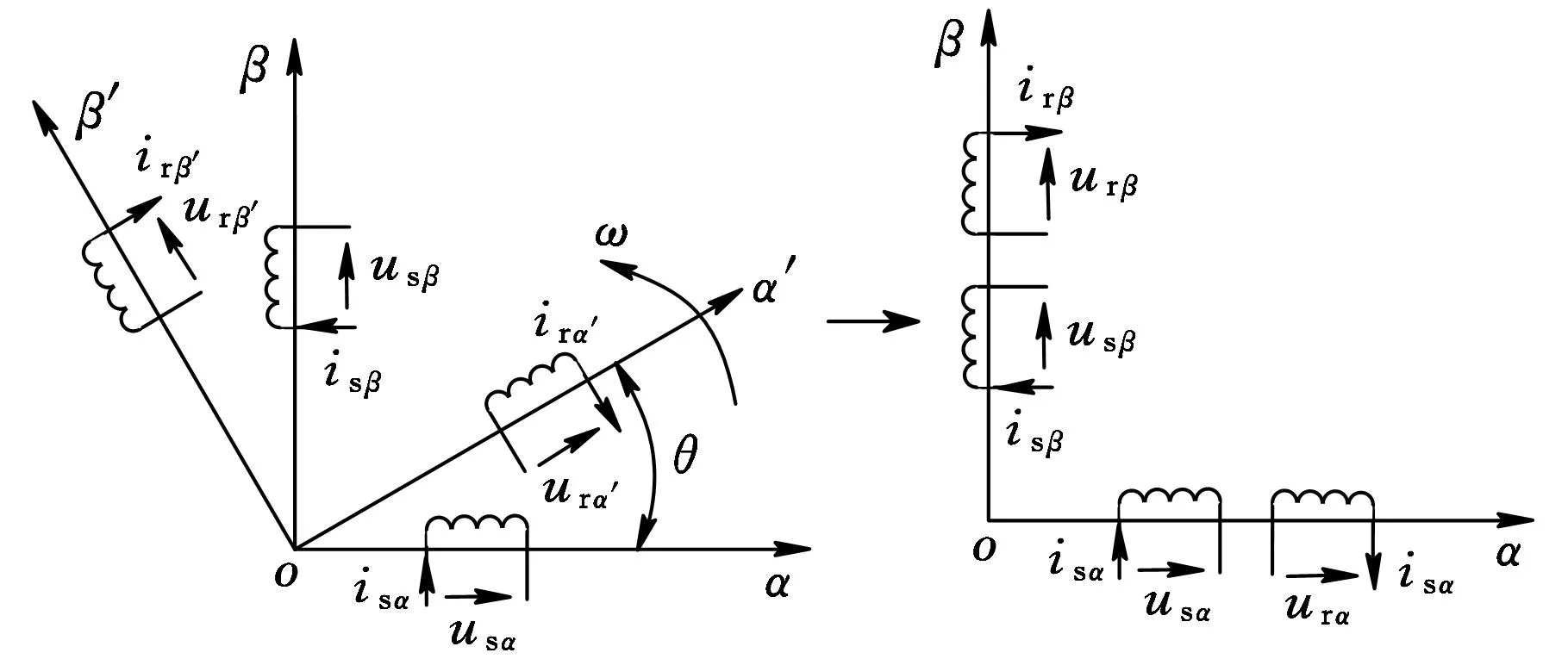

异步电机的动态数学模型是一个高阶、非线性、强耦合的多变量系统,为了减少电机系统建模过程中状态变量的维数,采用定转子绕组3/2变换方法将三相绕组等效为互相垂直的两相绕组,消除定转子三相绕组间的相互耦合,简化定子和转子的自感矩阵,其转换原理如图2所示。再将转子坐标系由旋转正交坐标系变换到静止两相坐标系,用静止的两相转子正交绕组等效代替原先转动的两相绕组[11-12],得到静止两相正交坐标系中的电压方程、磁链方程和电磁转矩方程分别为

(3)

(4)

Te=npLm(is βir α-is αir β)

(5)

式中,下标α、β分别表示d、q轴的分量;s、r分别表示定子、转子上的量;Lm为定转子互感;u、i、R、L、ψ分别为电压、电流、电阻、电感及磁链;ωr为转子角速度;np为极对数;p为微分算子。

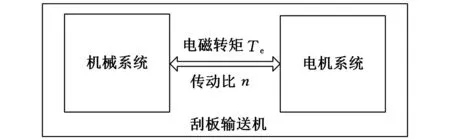

1.3机电耦合系统数学模型

机械系统和控制系统的关联性是构建机电耦合系统的重要前提[13-14],运动微分方程式(2)与电磁转矩方程式(5)通过电磁转矩Te构成刮板输送机机电系统的耦合关系,刮板输送机机电耦合系统构成框图见图3。

图3 刮板输送机机电耦合系统构成框图

分别取下列M值等式:

(6)

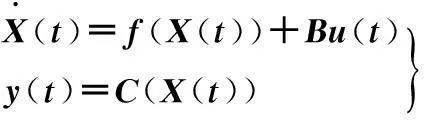

则根据式(1)~式(6)可计算推导出刮板输送机的非线性状态空间机电耦合方程:

(7)

B=

f(X(t))=

(8)

2机电耦合系统建模仿真

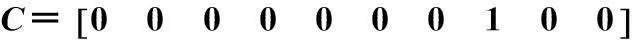

基于MATLAB/Simulink的刮板输送机机电耦合系统仿真模型如图4所示,整个系统由速度控制器ASR,两相、三相电流相互转换模块,电流滞环控制逆变器模块,三相异步交流电动机,等效载荷质量m模块和机械系统模型mechanical system模块组成[15]。

图4 刮板输送机机电耦合系统仿真模型

考虑到系统仿真的多工况性,针对等效载荷质量设计了等效变载输出模块M,同时在mechanical system模块中设置了卡链工况下的载荷边界条件。系统模型各项参数以SGB620/40T型刮板输送机为例。链轮的半径r=100 mm,通过等效计算得到主从动链轮的转动惯量Jm1和Jm2的值分别为1.425×107kg·mm2和2.68×105kg·mm2。驱动电机为DSB-40-4型隔爆型三相异步电动机。对刮板输送机在不同工况下的动力学特性进行仿真分析,得到额定载荷启动时驱动链轮与从动链轮的转角曲线以及空载启动、平稳运行、载荷突增和卡链工况时的电磁转矩及刮板链速度曲线如图5~图8所示。

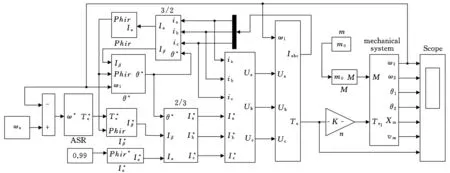

刮板输送机额定载荷启动时,驱动链轮在电动机作用下开始旋转并带动刮板链,克服刮板链的张力及刮板与中部槽的摩擦阻力带动传动链轮,因此从动链轮的转动相对滞后于驱动链轮。由图5可知,驱动链轮与从动链轮的转角差约为85°,转动滞后时间为0.8 s,说明驱动链轮克服张力和阻力带动从动链轮用了0.8 s的时间,在此期间驱动链轮转过了85°的转角。

图5 额定载荷启动时两链轮的转角曲线

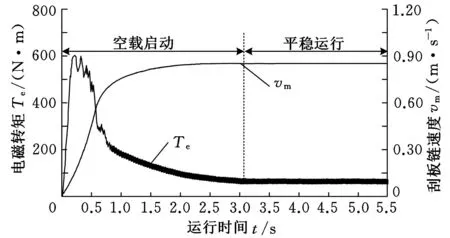

由图6可以看出,电机在启动瞬间电磁转矩快速达到峰值,之后随速度的增大不断减小,并伴随有局部剧烈震荡,最后于3.2 s时与刮板链速度一起趋于稳定,完成启动过程,进入平稳运行阶段。

图6 空载启动及平稳运行时电磁转矩及刮板链速度曲线

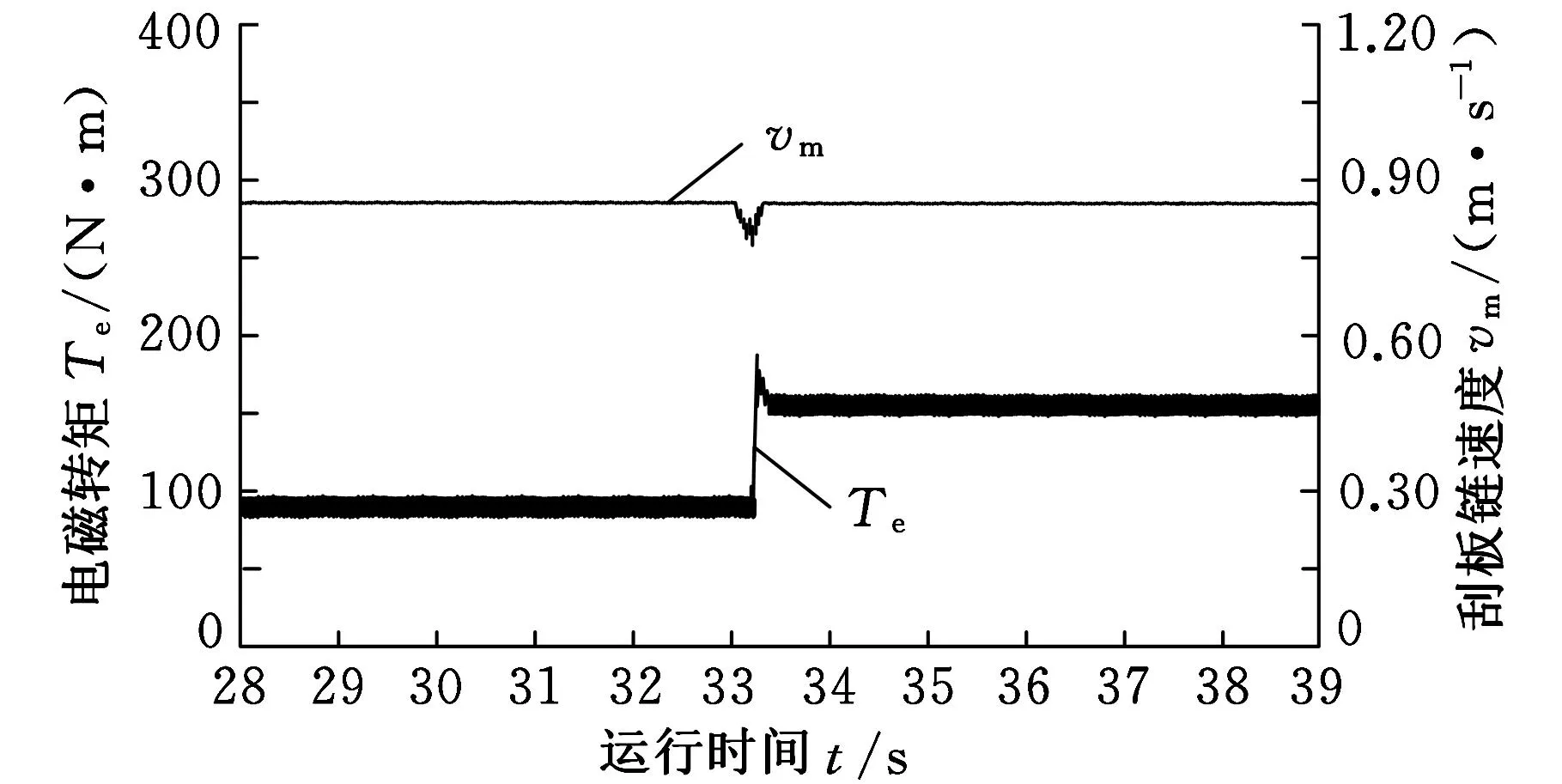

图7所示为模拟刮板链在输送过程中受到煤壁片帮或大块煤岩的冲击导致负载突变,即等效载荷质量m取较大值但未达到卡链边界条件时的情况,此时未造成刮板链的卡死,电机在非常短的时间内输出较大电磁转矩以满足输送负载的需要;刮板链的转速由于电磁转矩的快速调整,所受的影响较小,经过微小波动后快速恢复平稳链速,整个波动过程仅仅历时0.2 s。

图7 载荷突增时电磁转矩及刮板链速度曲线

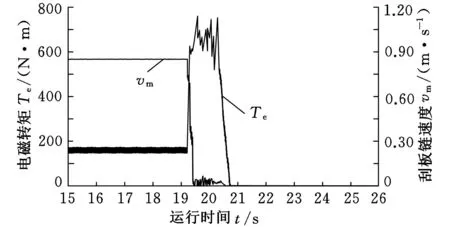

继续增大等效载荷质量m,模拟仿真卡链工况下的电磁转矩及刮板链的速度,如图8所示。当刮板链上的载荷过大而发生卡链时,刮板链速度快速降低并趋于停止,此时电机电磁转矩快速增大,增大链轮转矩来驱动刮板链运动,在此过程中电磁转矩产生剧烈震荡,刮板链速度在趋于0时产生微小波动,最后由于卡链停机致使速度归0,电机电磁转矩快速下降至0,整个卡链驱动至停机过程持续近1.5 s。

图8 卡链工况下电磁转矩及刮板链速度曲线

3实验验证

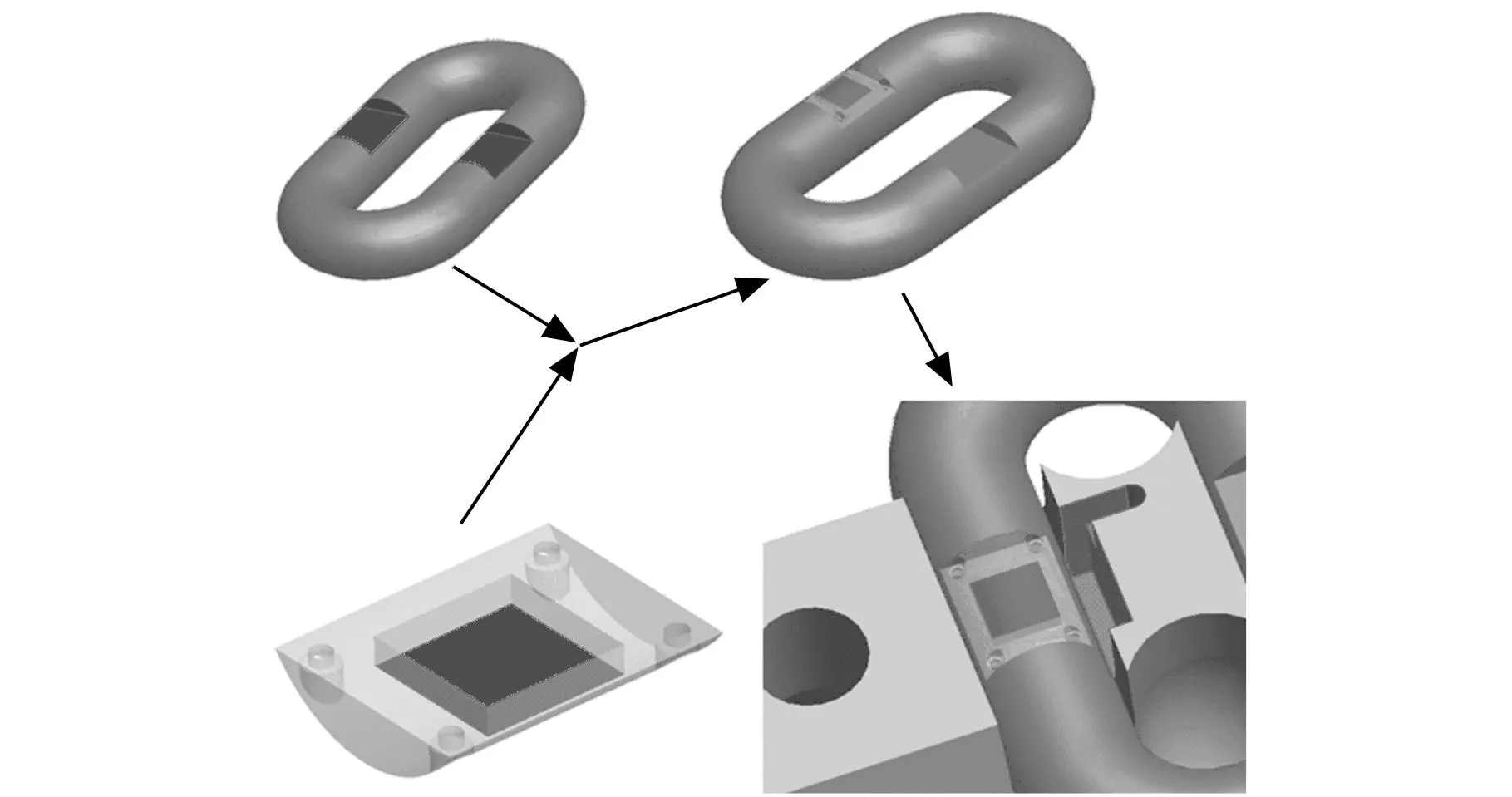

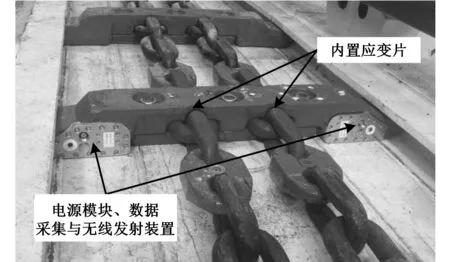

为校验刮板输送机机电耦合系统模型的合理性与准确性,依据刮板每次经过链轮时张力突变的原理,现场对关于刮板输送机中心对称的两个刮板(图1中节点1与节点2位置所示)进行开槽、布线结构改造,将数据检测装置及电源放置在刮板左右两侧的空腔内,将与刮板啮合的两平环外侧铣平后粘贴应变片并做保护处理,使刮板与链环准确啮合。应变片的布置方法及现场实际安装测试图分别见图9和图10。

图9 刮板链环啮合处应变片的布置方法

图10 现场安装及测试图片

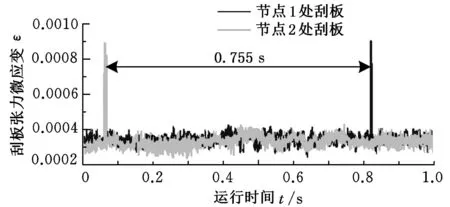

测试前,将带有应变片的两个刮板调整至图1所示节点1与节点2两个啮合节点的前部,以刮板输送机启动作为检测起始点,得到刮板张力应变与运行时间曲线如图11所示。由图11可知,额定载荷启动后,节点2处载有应变片的刮板经过约0.06 s与驱动链轮实现啮合,啮合瞬间产生张力突变,产生0.0009的一个应变峰值;而节点1处载有应变片的刮板在启动后约0.82 s时与从动链轮实现啮合,造成张力突变,产生一个与节点2处接近的应变峰值。两节点处产生张力突变的间隔时长为0.755 s,此段时差即为从动链轮较驱动链轮开始转动的滞后时间,与仿真结果基本一致,微小误差可能由于现场复杂的实际工况或外部扰动所引起,在允许范围内,由此证明了刮板输送机机电耦合模型的等效性与可靠性。

图11 刮板链环张力应变实时检测曲线

4结论

(1)建立了刮板输送机的机械动力学微分方程和电机系统的数学模型,根据刮板输送机机械系统和电机系统的耦合关系,推导出刮板输送机的非线性状态空间机电耦合方程。

(2)采用MATLAB/Simulink模块构建刮板输送机机电耦合系统的仿真模型,分析了额定载荷启动时两链轮的转角曲线,得到了驱动链轮与从动链轮的启动转角差和从动轮转动的滞后时间,并通过现场实验测试对仿真结果进行验证,结果表明,仿真结果与实测数据基本吻合,从而为分析刮板输送机的张紧力提供了数值基础。

(3)对刮板输送机在空载启动、平稳运行、载荷突变以及卡链工况下的刮板链速度、电磁转矩特性曲线进行仿真分析,得到了刮板输送机在不同工况下的动力学特性,为进一步优化和改进刮板输送机提供了重要的依据。

参考文献:

[1]谢苗,毛君,许文馨.重型刮板输送机故障载荷工况与结构载荷工况的动力学仿真研究[J].中国机械工程,2012,23(10):1200-1204.

Xie Miao, Mao Jun, Xu Wenxin. Dynamics Simulation of Heavy Scraper Conveyor in Working Condition of Failure-load and Structural Load[J]. China Mechanical Engineering,2012,23(10): 1200-1204.

[2]张强,付云飞,胡南.矿用V型锁式接链环卡链冲击状态下的动态特性研究[J]. 合肥工业大学学报(自然科学版), 2013,36(4):401-405.

Zhang Qiang, Fu Yunfei, Hu Nan. Study of Dynamic Characteristic of Mining V-Lock Chain Ring under Impact Load Caused by Stuck Chain[J]. Journal of Hefei University of Technology (Natural Science), 2013, 36(4): 401-405.

[3]毛君,师建国,张东升,等.重型刮板输送机动力建模与仿真[J].煤炭学报,2008, 33(1):103-106.

Mao Jun, Shi Jianguo, Zhang Dongsheng, et al. Dynamic Modeling and Simulation of Heavy Scraper Conveyor[J].Journal of China Coal Society, 2008, 33(1): 103-106.

[4]张强,付云飞,聂国强.动载荷下的V锁式接链环力学特性研究[J].机械设计,2013,30(11):13-16.

Zhang Qiang, Fu Yunfei, Nie Guoqiang. Study of Mechanical Properties of V-lock Chain Ring under Dynamic Load[J]. Journal of Machine Design, 2013, 30(11): 13-16.

[5]何柏岩,孙阳辉,聂锐,等.矿用刮板输送机圆环链传动系统动力学行为研究[J].机械工程学报,2012,48(17):50-56.

He Baiyan, Sun Yanghui, Nie Rui, et al. Dynamic Behavior Analysis on the Ring Chain Transmission System of an Armoured Face Conveyor[J]. Journal of Mechanical Engineering, 2012, 48(17): 50-56.

[6]刘广鹏,王学文,杨兆建,等.刮板输送机链传动系统动力学特性分析[J].机械传动,2014,38(7):115-118.

Liu Guangpeng,Wang Xuewen, Yang Zhaojian, et al. Dynamics Characteristic Analysis of Chain Transmission System of Scraper Conveyer[J]. Journal of Mechanical Transmission, 2014, 38(7): 115-118.

[7]焦红章,杨兆建,王淑平.刮板输送机链轮传动系统接触动力学仿真分析[J].煤炭学报,2012,37(2):494-498.

Jiao Hongzhang,Yang Zhaojian,Wang Shuping.Contact Dynamics Simulation Analysis for Sprocket Transmission System of Scraper Conveyor[J].Journal of China Coal Society, 2012,37(2):494-498.

[8]林利红,陈小安,周超群,等.精密传动系统的机电耦合建模及仿真分析[J].重庆大学学报(自然科学版),2007,30 (11):14-18.

Lin Lihong,Chen Xiao’an,Zhou Chaoqun,et al.Modeling and Simulation Analysis of the Electromechanical Coupling Facts about Precision Transmission System[J].Journal of Chongqing University(Natural Science Edition),2007,30(11):14-18.

[9]毛君,张东升,师建国.刮板输送机张力自动控制系统的仿真研究[J].系统仿真学报,2008,20(16):4474-4476.

Mao Jun, Zhang Dongsheng, Shi Jianguo. Simulation Research of Tension Automatic Control System of Scraper Conveyor[J]. Journal of System Simulation,2008,20(16):4474-4476.

[10]徐广明,杨伟红.刮板输送机运行阻力计算分析[J].煤矿机械,2009,30(1):3-5.

Xu Guangming,Yang Weihong. Analysis of Scraper Conveyor Running Resistance[J].Coal Mine Machinery,2009,30(1):3-5.

[11]樊扬,瞿文龙,陆海峰,等.基于转子磁链q轴分量的异步电机间接矢量控制转差频率校正[J].中国电机工程学报,2009,29(9):62-66.

Fan Yang, Qu Wenlong, Lu Haifeng,et al.Slip Frequency Correction Method Base on Rotor FluxqAxis Component for Induction Machine Indirect Vector Control System[J]. Proceedings of the CSEE, 2009,29(9):62-66.

[12]王毅,马洪飞,赵凯岐,等.电动车用感应电机磁场定向矢量控制研究[J].中国电机工程学报,2005,25(11):113-117.

Wang Yi, Ma Hongfei,Zhao Kaiqi,et al.Field-oriented Vector Control of Induction Motor for Electric Vehicles[J].Proceedings of the CSEE, 2005,25(11):113-117.

[13]孟杰,陈小安,合烨.高速电主轴电动机-主轴系统的机电耦合动力学建模[J].机械工程学报,2007,43(12):160-165.

Meng Jie, Chen Xiao’an,He Ye.Electromechanical Coupled Dynamical Modeling of High Speed Motorized Spindle’s Motor-spindle Subsystem[J]. Journal of Mechanical Engineering,2007, 43(12): 160-165.

[14]卢秉恒,赵万华,张俊,等.高速高加速度下的进给系统机电耦合[J].机械工程学报,2013,49(6):2-11.

Lu Bingheng, Zhao Wanhua,Zhang Jun,et al. Electromechanical Coupling in the Feed System with High Speed and High Acceleration[J]. Journal of Mechanical Engineering,2013,49(6):2-11.

[15]王向红,朱昌明,杨广全,等.电梯系统机电耦合模型仿真研究[J].系统仿真学报,2007,19(10):2328-2331.

Wang Xianghong, Zhu Changming, Yang Guangquan,et al.Simulation for Electromechanical Coupling Model of Elevator Systems[J].Journal of System Simulation,2007,19(10):2328-2331.

(编辑苏卫国)

Zhang Qiang1,2Wang Haijian1Mao Jun1Liu Zhansheng3

1.Liaoning Technical University,Fuxin,Liaoning,123000

2.State Key Laboratory of Structural Analysis for Industrial Equipment,

Dalian University of Technology,Dalian,Liaoning,116023

3.China National Coal Mining Equipment Co.,Ltd.,Beijing,100011

Abstract:According to the coupling relationship between the mechanical system and control system of scraper conveyor, the nonlinear state space electromechanical coupling equations were derived for scraper conveyor, the simulation model of the scraper conveyor was established by using MATLAB/Simulink module, the electromechanical coupling dynamics of the scraper conveyor system was studied, the equivalent load change of mass was used to analyse the scraper conveyor’s scraper chain speed and electromagnetic torque characteristic curves in no-load start, stable operation, load surge and card chain condition.Two sprockets’ angle curves were obtained at startup, the results show that, the start angle difference between drive sprocket and the driven sprocket is about 85°, the driven sprocket lag about 0.8 s than that of drive sprocket when it rotates.It is provided the theoretical and numerical basis for studying scraper conveyor’s torque,speed change and calculation of sprocket’s pretension in different working conditions and loads.

Key words:scraper conveyor; electromechanical coupling; scraper chain speed; electromagnetic torque; angle

基金项目:国家高技术研究发展计划(863计划)资助项目(2013AA06A412);高等学校博士学科点专项科研基金资助项目(20132121120011);工业装备结构分析重点实验室开放基金资助项目(GZ1402);辽宁省高等学校杰出青年学者成长计划资助项目(LJQ2014036)

收稿日期:2015-02-04

中图分类号:TP273DOI:10.3969/j.issn.1004-132X.2015.23.003

作者简介:张强,男,1980年生。辽宁工程技术大学机械工程学院教授、博士研究生导师,大连理工大学工业装备结构分析国家重点实验室访问学者。研究方向为矿山机械动态设计及监测技术。获省部级科研奖励16项。发表论文60余篇。 王海舰,男,1987年生。辽宁工程技术大学机械工程学院博士研究生。毛君,男,1960年生。辽宁工程技术大学机械工程学院教授、博士研究生导师。 刘占胜,男,1958年生。中国煤矿机械装备有限责任公司高级工程师。