锭子弹性管同轴度与制造工艺的改进

2015-12-19彭来深黄喜芝

彭来深,黄喜芝

(衡阳纺织机械有限公司,湖南 衡阳 421007)

0 引言

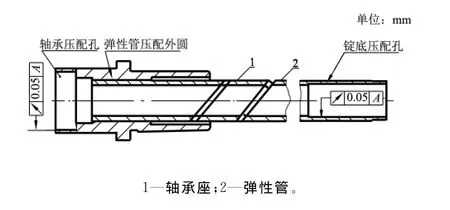

弹性管是高速纺纱锭子中的一个关键零件,其一端内孔装配锭底,另一端外圆与轴承座内孔过盈配合,组成一个锭胆壳(如图1所示)。由于只有保证弹性管锭底孔与压配外圆的同轴度,才能保证锭子高速运转时锭胆中的纺锭轴承内接圆与锭底的同轴度,并且当锭杆插入锭底时才能更有效地保证阻尼器的吸振效果,进而达到降低成套锭子振程的目的[1-2]。

图1 锭胆壳结构

2012年以来,我们通过对弹性管制造工艺的一系列改进,如改进了设备、加工工序、装夹方式和夹具、刀具等,提高了弹性管孔对外圆的同轴度,从而保证了锭子质量的可靠性和稳定性。

笔者就弹性管孔相对外圆同轴度加工方法的改进浅谈几点心得体会。

1 设备改进

随着纺织机械主机技术水平的不断提高,对纺织专件的技术要求也在一步步提高;但是,由于传统的弹性管镗孔设备精度低、使用年限长已难以保证弹性管的精度要求,因而采用数控设备是发展的必然趋势。

2 加工工艺改进

传统的弹性管加工工艺为:串磨外圆→镗孔→铣螺旋槽。采用这种加工工艺时,在铣螺旋槽的过程中使弹性管受力较大,易引起弯曲变形,并对同轴度影响较大。

改进的弹性管加工工艺为:粗串磨外圆→铣螺旋槽→校直→定性回火→精串磨外圆→镗孔。

2.1 粗串磨外圆工序

粗串磨外圆加工时预留精串磨外圆余量。

2.2 校直和定性回火工序

铣完弹性管螺旋槽后,增加了校直和定性回火工序:校直工序将圆跳动大于0.05mm的弹性管校直至不大于0.05mm;定性工艺则消除了铣螺旋槽和校直时所产生的内应力,以保证弹性管在后序使用过程中的稳定性[3-4]。

2.3 精串磨外圆工序

精串磨的目的在于保证弹性管在镗孔过程中对基准外圆的圆度要求,并对因校直、定性后的弹性管存在的弯曲变形回弹问题,通过精串磨修正过来。以HFD7100-03弹性管为例,表1为我公司挑选的部分弹性管精磨前、后的圆跳动数值比较。

表1 弹性管精磨前、后圆跳动数值单位:0.01mm

从表1中可以看出,精磨前圆跳动0.05mm以上的弹性管半成品为10根,精磨后不大于0.04 mm的有7根,占70%;由此可见,弹性管在精串磨外圆的过程中有较大比例圆跳动超差问题可以得到修正。

弹性管精串磨外圆后,其圆度可达到不大于0.005mm。

3 装夹方式及夹具改进

3.1 装夹方式改进

原来旧设备对工件的装夹采用机床内弹簧夹头夹紧弹性管,另一端外圆由设备上另制带轴承装置的三点定位夹具夹紧(如图2所示)。这种装夹方式对弹性管两端外圆尺寸差和两端装夹一致性要求非常高,当外圆两端的上下、左右不同轴时将导致弹性管镗孔锥度;同时,弹性管镗孔质量更易受外圆圆度及圆跳动的影响[1]。

图2 弹性管装夹示意

3.2 夹具改进

数控机床上原有的弹簧夹头为整体式结构,使用时其锥外圆与机床主轴的内锥孔紧密配合,通过夹头的轴向移动来实现孔对工件的定位和夹紧;因此,对弹簧夹头内孔与锥外圆的同轴度要求非常严格。为满足孔与外圆的同轴度要求,在夹头的制造过程中需要在淬火后将已剖开的三瓣夹头片在磨孔前重新焊接成一体,这种加工方法使孔的精度易受焊接精度影响;当夹头胆在自身加工设备上加工合格后,三瓣夹头片需切开再装至数控机床上使用,测量时发现受安装位置、焊接孔精度等因素影响,造成一部分夹头出现同轴度不合格的问题。为此,我们在数控机床上采用了分体式自镗夹头。加工中夹头内孔在自身机床上可自镗至相对机床主轴同轴度不大于0.01mm,此时再用自镗好的夹头夹紧弹性管镗锭底孔。经过近9个月的数据统计,此种夹头主要有三个优势:一是对产品质量有了明显改善;二是自镗夹套在加工产品的过程中,只要内孔孔径余量把握得当,自镗效果好,装夹孔还可进行第二次自镗,甚至第三次自镗;三是自镗夹套失效后,只需更换新的自镗夹套而无需更换夹头胆基体,降低了生产成本。因此,分体式自镗夹头经济适用、使用寿命长、加工产品质量好,是一种较为先进的加工方式。

表2为HFD7100-03弹性管分别采用整体式夹头和分体式自镗夹头装夹弹性管镗孔后,测量弹性管同轴度数据对比。

表2 整体式夹头和分体式自镗夹头装夹弹性管同轴度数值对比 单位:0.01mm

由表2可以看出,分体式自镗夹头加工出来的弹性管同轴度比整体式平均提高了近0.01 mm,是一种非常可靠且经济的夹具。

4 刀具改进

弹性管锭底孔在使用过程中要求镗孔长度深达18mm~30mm,在传统的镗孔过程中,高速钢整体刀具刀杆受阻力易引起让刀从而产生锥度,采用分体式刀具加工锭底孔则可避免这个问题。

新刀具采用硬质合金刀杆与不重磨刀片结合进行镗孔,硬质合金刀杆保证了良好的加工刚性需求,不重磨刀片损坏后可得到及时的更换,加工的产品不仅避免了锥度问题,而且表面粗糙度明显提高,既延长了刀杆的使用寿命,又保证了产品质量,非常有效地降低了生产成本。

注意事项如下:

a) 机床主轴精度、拖板精度、丝杆精度等良好;

b) 刀具、刀架稳定可靠;

c) 装夹弹性管露出夹头一般以15mm左右为宜,以免因弹性管过长导致微量的不同轴、镗孔时产生锥度;

d) 应及时清理夹头内的铁屑;因为采用新工艺镗孔时一般情况下铁屑会成条状及时排出,但少量的细铁屑依然会粘附在弹性管上和夹头孔内,所以应用气枪吹净,以保证夹套的使用精度、延长夹套的使用寿命。

5 测试结果

表3是HFD4203C锭子采用同批锭脚,分别采用改进前、后弹性管压配成合格锭座后,用同一根杆盘,测量的锭子振程值。

单位:0.01mm表3 改进前、后锭子振程对比

由表3可知,在杆盘相同、锭脚质量水平相同情况下,使用改进工艺后加工而成的成套锭子振程平均下降0.005mm,产品质量又向前迈进了一步[5-6]。

6 结语

经过一系列的工艺改进,弹性管的同轴度精度有了较大提高,产品合格率明显提高,为有效降低成套锭子高速运转时的振程打下了很好的基础。

[1]刘向东,李蓓智,杨建国.纺纱锭子弹性管工艺参数优化与同轴度控制方法[J].机械设计与制造,2011(12):188-190.

[2]吴文英,相兴利,蔡旭初.锭子弹性管的刚度计算及其对动态性能的影响[J].东华大学学报:自然科学版,2002(6):80-83.

[3]王志勇,张恒才.锭子弹性管螺旋槽弹性的探讨[J].纺织器材,2004,31(6):5-6.

[4]熊伟,刘亚典,周献珠.应用Novibra锭子纺纱的分析[J].纺织器材,2006,33(4):41-48.

[5]吕跃勇.锭子上下支承同轴度问题探讨[J].纺织机械,2004(4):39-41.

[6]FZ/T 92023—2008,棉纺环锭细纱锭子[S].