无心磨自动上下料系统在细纱机主轴加工中的应用

2015-12-18张振环

张振环

(经纬纺织机械股份有限公司 榆次分公司,山西 晋中 030601)

0 引言

细纱机主轴是细纱机的核心零件,其外径为40 mm,长度为1260 mm,要求跳动公差为0.02 mm。其加工工序为铣两端面、磨外圆、铣键槽、校直,磨外圆为主要加工工序,用4台无心磨依次进行粗磨、半精磨、精磨[1]。由于零件体积大、重量大,操作工人在加工过程中的劳动强度大,易产生疲劳,影响加工质量和生产安全。以磨外圆为例,1台无心磨产量为40件/h,工人平均1.5 min就要上下1次零件,1根主轴重15 kg,每人每天就要上下将近5 t零件;并且工人上料后,需要立即到下料区下料,时间短,节奏快,存在很大隐患。

在无心磨上配置自动上下料系统,可以有效地高速磨削,提高设备利用率,降低工人劳动强度,实现自动化生产。

1 自动上下料系统应用条件

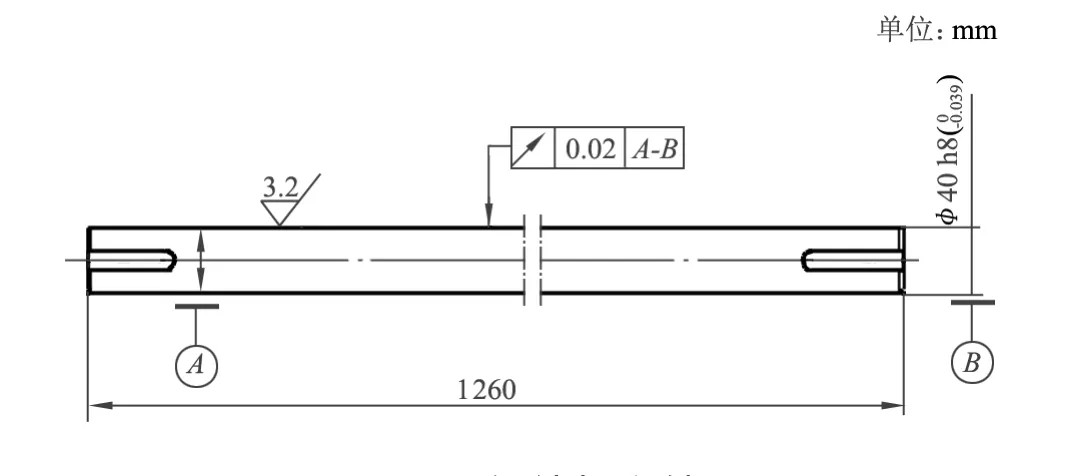

无心磨是一种不需要夹持工件完全依靠中心托片支撑、导轮旋转前进、砂轮磨削的一种加工方法,生产效率高。细纱机主轴为长棒研磨物(见图1),采用通过式磨削的加工方法,要求机床的前后方有托架,以便于工件的送进和送出;因此要求自动上下料系统必须实现与无心磨前后托架的平稳对接,确保动作与磨削加工的一致性[2-3]。

图1 细纱机主轴

2 自动上下料系统的结构

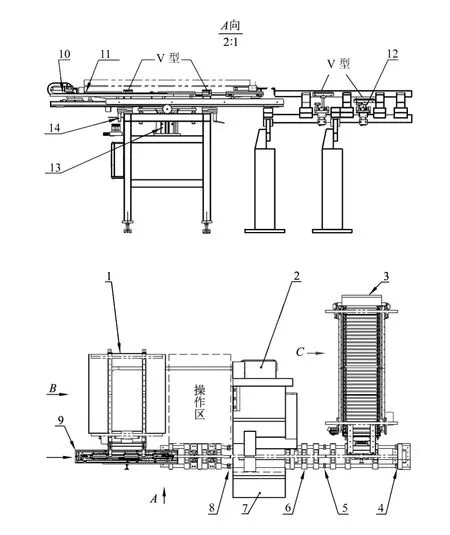

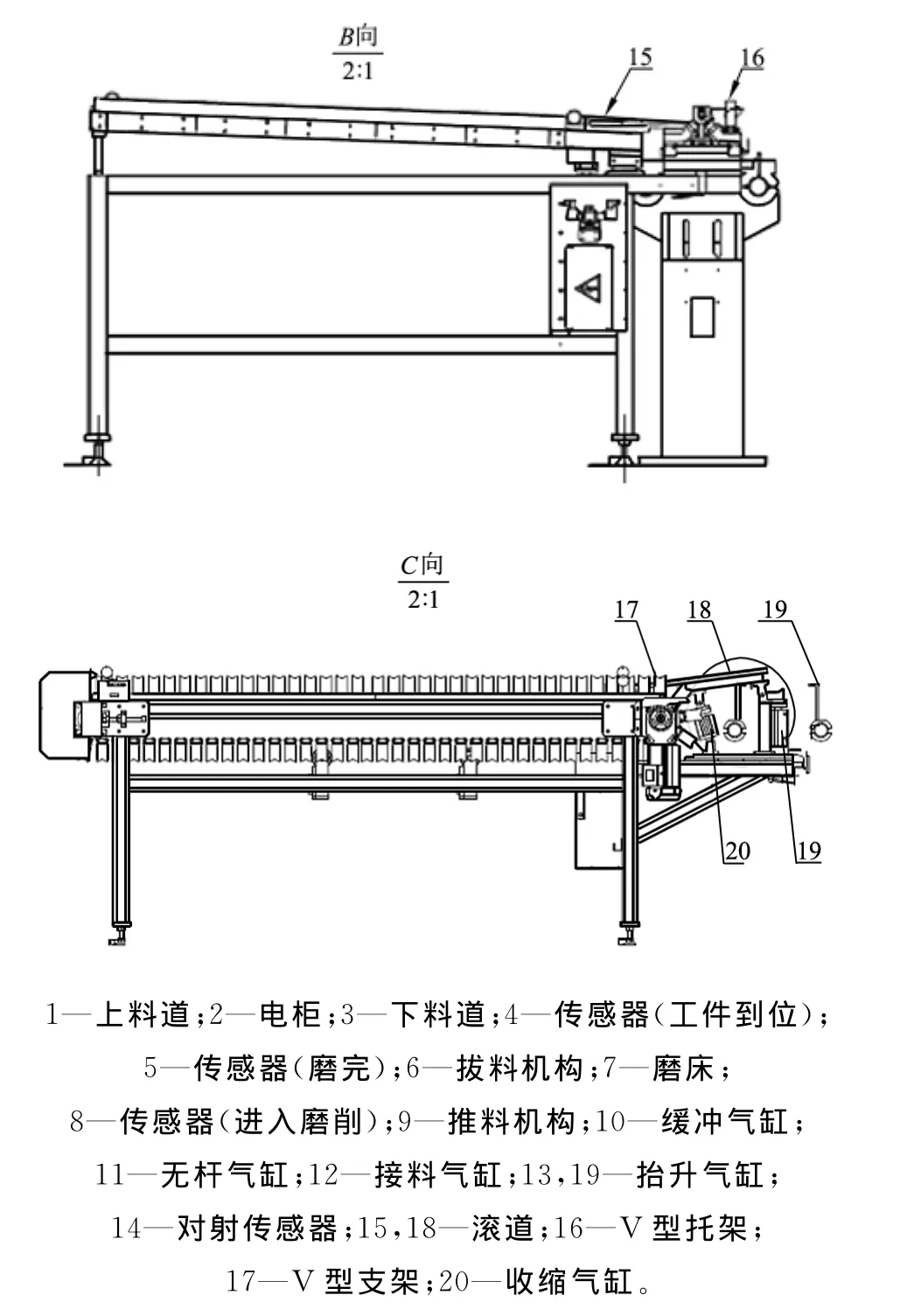

自动上下料系统根据零件及加工设备的特点进行设计和制造,集机械、电器、气动、感应为一体;该系统由上料道、推料结构、拔料结构和下料道4部分组成,见图2。

图2 自动上下料系统

上料道采用斜坡形式,可储料30件;在前段进行阻挡,抬升气缸将工件分离至滚道;工件靠自重沿特制滚道滚动至V型托架,V型托架的高度和位置由磨削中心决定,随后零件进入推料机构。

推料机构中无杆气缸将工件推至接料气缸上面的V型架(这两个V型架固定在无心磨托架上),接料气缸收缩,工件平稳落在磨床托架上,缓冲气缸将工件推至磨床砂轮处,工件进入磨削区,在砂轮和导轮之间磨削。

磨削完毕,工件进入拔料机构,在导轮摩擦力的作用下,磨完的工件依靠后续工件的推力被推至机床出口处托架上。

零件从机床托架到下料存储区的部分为下料道,抬升气缸推动连杆机构将工件抬起至特制滚道,工件靠自重沿滚道滚落至滚道末端停止;收缩气缸收缩,滚道下降,工件缓慢落至下料道V型架上,进入储料区。

储料区为链条式步进形式,一步一停,每个工件放置在一个独立的V型支架上,防止零件碰伤。

3 信号传递与动作控制

信号的传递和动作的准确衔接,是依靠传感器和PLC集成电路实现的[4]。

启动“自动运行”按钮后,机构开始依次动作。

3.1 在无杆气缸无料时,上料道抬升气缸会进行伸出、退回动作,一直进行至无杆气缸处有因重力作用落下的工件为止[5]。

3.2 无杆气缸感应到有料时会自动伸出。之后的运行中无杆气缸必须在控制“工件磨完”的对射传感器感应为“有料”,且控制“进入磨削”的对射传感器感应为“无料”的状态下,才自动伸出。这样可以确保推料动作是在磨床前托架无料情况下进行,避免零件发生堆叠、碰撞。

3.3 接着依次进行接料气缸退回、缓冲气缸伸出,推动零件经过“进入磨削”对射传感器,进入磨削区,磨削完毕后通过“工件磨完”对射传感器。

3.4 “工件磨完”对射传感器感应到“有料”时,送料部分全部归位准备进行下次送料。

3.5 零件到达“工件到位”对射传感器(即感应器感应为“有料”)时,抬升气缸升起,延迟一段时间后会退回,收缩气缸收回,电机旋转1位,零件进入V型架储料区。

3.6 如此周而复始地动作,直到储料区满自动停止工作。

4 可调式设计

主轴系列产品直径为40 mm~45 mm,砂轮在使用寿命内的直径尺寸为290 mm~445 mm。为了满足不同直径的零件在不同直径砂轮情况下的自动上下料要求,将上下料装置相关部件设计为可调形式。

上料道V型托架根据砂轮磨损程度在水平方向有80 mm可调区间,竖直方向有60 mm可调区间;下料道抬升点、下料点可进行水平、竖直方向的调节;上料道、下料道滚道可进行0°~4°的调节,确保零件顺利滚落;上料道V型托架采用无杆气缸推料,气缸速度可调,能平稳将零件送入磨床砂轮。

5 结语

在大批量生产主轴过程中,运用无心磨自动上下料系统可1次存储30根零件,实现45 min内连续无人化加工,提高了设备利用率,降低了工人劳动强度,为调整设备、检测工件、质量跟踪、现场管理等工作提供了充足的时间和精力。该套自动上下料系统还可应用于双头铣、键槽铣、校直机等其它设备上,形成联网流水加工,最终实现主轴无人化全自动生产。

[1]王东升,李铭棠,崔之花.金属工艺学[M].杭州:浙江大学出版社,1994.

[2]胡凤兰.互换性与技术测量基础[M].北京:高等教育出版社,2008.

[3]徐灏.机械设计手册[M].北京:机械工业出版社,1992.

[4]王永华.现代电器及可编程控制技术[M].北京:北京航空航天大学出版社,2002.

[5]张利平.液压气动系统设计手册[M].北京:机械工业出版社,1997.