细纱机传动系统的创新和发展

2015-12-19刘荣清

刘荣清

(《棉纺手册》编写组,上海 200092)

0 引言

棉纺细纱机是纺纱厂应用最多的设备,是能耗、物耗最大,用工最多的机器。其耗电约占纺纱机总用电的10%~15%,对产品的成本影响最大。

细纱机传动系统是设备的关键,但长久以来,变化不大。全机由一台交流感应主电机传动牵伸、加捻、卷绕成形机构运行。系统由带轮、齿轮、链轮、凸轮等组成多级驱动,传动机构复杂,传动效率低,能耗、物耗大、润滑要求高,不能满足整机集中自动控制、运行同步协调、在线检测调整等要求,创新潜力较大,也很迫切[1]。

1 现代细纱机传动系统创新理念

1.1 应用新型电机驱动

新型电机发展较快,如稀土永磁同步电机,无电刷直流电机、伺服电机、变频电机等技术都已成熟。使用新型电机,可节省电耗,适应生产自动化要求,投资回收周期短。

1.2 推行机电一体化实行多电机独立驱动

采用各传动机构独立驱动,实行机电一体化,不仅简化传动结构,而且可提高传动效率,减少摩擦损耗,节省能耗。

1.3 采用变频、伺服技术和无级调速

采用变频、伺服技术和无级调速技术,可代替传统的机械变速,更方便、精确地实现工艺参数的自动调控。

1.4 全机采用中央计算机程序控制

全机采用可编程计算机集中调控,触摸屏操作,自动显示产量、质量等生产数据、生产工艺参数、故障原因等,还可实现统计、储存、分析、报警等。

2 主要传动系统的创新和发展

2.1 牵伸罗拉部分

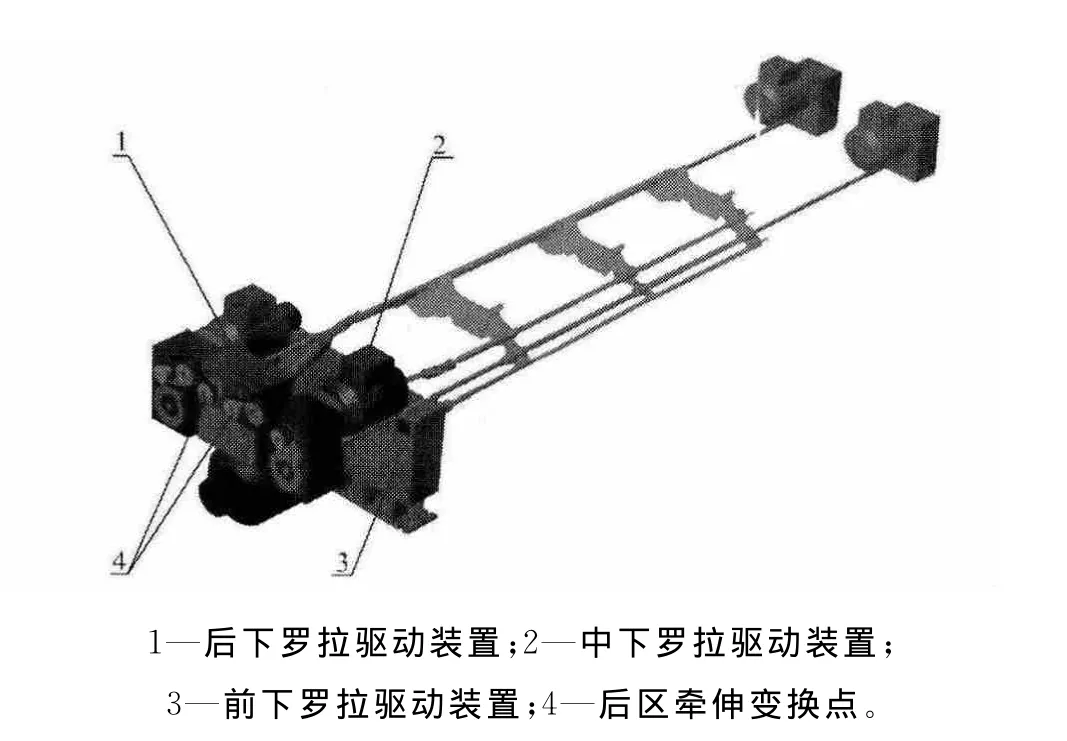

新型细纱机采用3列罗拉分别由3台伺服或变频电机单独驱动,如图1所示,俗称电子牵伸装置。

图1 Zinser 351型细纱机电子牵伸装置

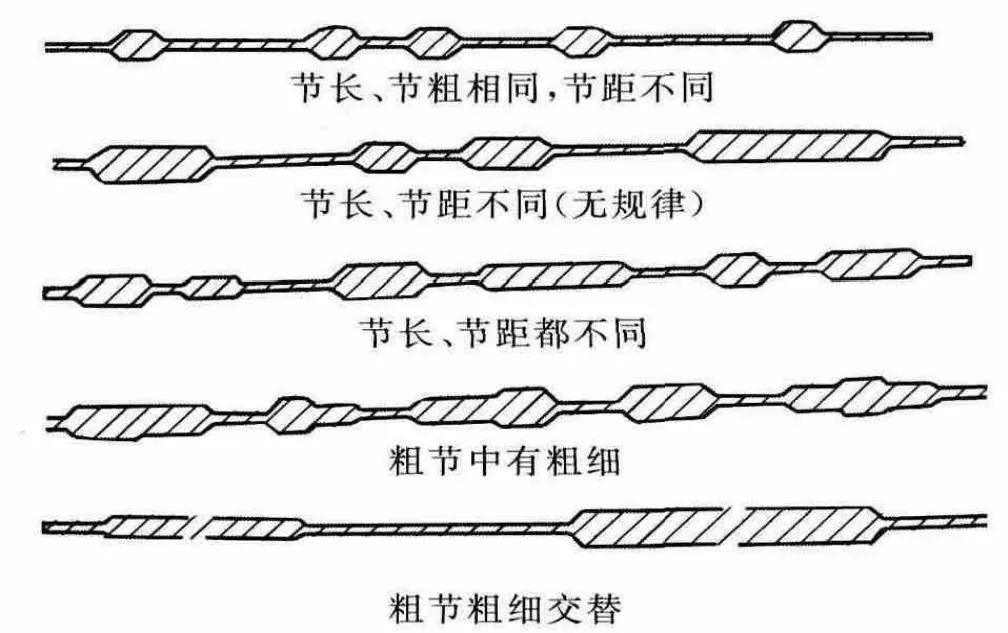

电子牵伸装置有两个特点。一是通过后罗拉转速的变化和时间差异,可生产各类竹节纱,其速度变化决定粗节的大小,速度变化的频率决定粗节的间隔长度和变化。如果控制一组有色粗纱从后罗拉间歇喂入,另一组粗纱从中罗垃连续喂入,即可生产段彩花色纱。一般可纺制图2中5种形态的竹节花式纱。二是电子牵伸可以方便调整细纱总牵伸和牵伸分配,不用人工调换齿轮,并且可实现微调。电子牵伸已被广泛应用,丰田细纱机是最先使用的,它有花样模拟软件,可供多种选择。Rieter K44、K45型细纱机设置Virospin系统,并有18种不同形式的花式设定。我国南通金驰JC型多功能细纱机,江阴昶振CZIF型打样机也有类似装置。现在花式纱产量约占全球纱总产量的10%。一般车间可配置适量电子牵伸的细纱机,这是适应产品开发的上策[2-6]。

图2 5种形态的竹节纱

2.2 加捻部分

几十年来,细纱机一直沿用主电机拖动滚筒,再由锭带传动锭子加捻的模式。一般为四锭一组,结构复杂、部件多,锭子转速不稳定,锭间捻差大,调整捻向很麻烦;改变捻度要人工调换齿轮。现代细纱机有两种新的锭子传动的方式。

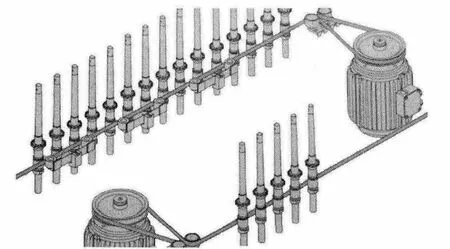

2.2.1 采用龙带传动锭子

龙带传动已用于转杯纺纱机和倍捻机。用一台电机传动一根龙带和一组锭子,如图3所示。为了保证锭速稳定,需设张力调整装置和压轮。其优点是锭速差异比锭带传动小,传动效率高,用电一般比锭带传动低5%。缺点是噪声较大,龙带保养费用较高。目前细纱机仅Zinser系列仍在使用。龙带传动结构简单,可废除传统滚筒和锭带等部件和器材。

图3 龙带传动

2.2.2 采用电锭直接驱动锭子

关于电锭的发展和展望文献[3]、[4]已有较详细的评述。电锭具有省电,降低捻度不匀率,锭速稳定,调速、变捻向方便,可以减少滚筒、锭盘等附件,缩短机幅或占地面积,降低噪声,实行一机异捻多品种生产等优点。存在的主要问题是电机一次性投入价格较高,保养、维护、管理方面还有待实践摸索。目前,倍捻机和转杯纺已逐步扩大电锭的应用,前景看好。

2.3 卷绕成形部分

传统细纱机采用主电机传动成形变换齿轮、成形凸轮、锯齿撑牙等完成钢领板升降,实现细纱卷绕成形,机构复杂且易发故障。目前,已有细纱机采用电机独立驱动,并用牵吊方式完成钢领板的升降。

现代细纱机采用伺服或变频电机、电子凸轮(eCAM),严格按预设的凸轮曲线轨迹,直接驱动钢领板运动,摒弃机械凸轮复杂机构,精确完成钢领板上下变速升降和始绕动程递增等成形要求。据介绍印度朗维公司LRS/AX型细纱机电子凸轮运行效果良好,不仅节约电耗且调整方便,值得借鉴推广[7]。

2.4 吸棉装置的改进

我国纺纱厂多数采用总风管分机集体吸棉,其优点是车间开车时,可先开吸风,减少开车时的飘断头。缺点是不同机位的机台,风量、风压差异较大,不能满足不同品种细纱对吸风的不同要求,而且单机火患容易波及其它机台。现在的新型细纱机已采用变频电机单独吸棉系统,可根据所纺品种的纤维种类(如化纤、纯棉)和纤维的长度、刚性、线密度等特性,预先设定负压真空度,通过负压传感器实现风机转速的调控,保持负压稳定,并及时发出回棉箱储量信号,及时清除飞花,达到能耗低、断头少、效率高的效果。Zinser351型细纱机可在Easyspin触摸屏上直接完成负压参数的设定,同时可在开车前预先打开吸风。Rieter K45型细纱机在设置ELEXIStart功能时,可根据需要选择开放1/4或1/2机台的吸风。近期,Rieter公司又推出了Ecoried吸棉笛管,其控制片仅在断头时自动打开,可减少吸风50%。

3 整机传动系统的控制和协调

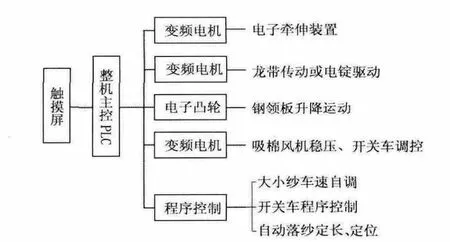

整机传动系统采用可编程计算机集中调控,其数控程序系统框图见图4。

整机采用PLC集中控制,使各部分传动集中在一个平台,自动按程序驱动,触摸屏显示、储存、调控有关参数,实现人机对话。整机程控的主要内容有:① 根据一落纱断头分布或纺纱张力变化规律,设定大、小纱车速自动调整,使断头稳定、生产正常、平均产量有所提高;② 利用变频或伺服调速,对前罗拉和锭子的开关车时间实行微调(不同步),可减少开关车断头及小辫子纱形成;③ 实现管纱落纱、定长、定位三自动关车[8]。

图4 细纱机传动数控框图

4 结语

4.1 随着细纱机制造技术的不断发展,以主电机拖动的细纱机传动模式必将改变,多电机、多轴、单独电机驱动将逐步推广。

4.2 应充分利用新型电机、变频及伺服控制技术,实现机电一体化,简化传动机构,实现细纱机节能,降耗,降低成本。

4.3 细纱机传动系统的创新和发展,需要实现中央计算机程序控制,以节省能耗、改善产品质量、提高劳动生产率、降低成本、扩大产品开发功能为目标。

[1]中国纺织大学棉纺教研室,棉纺学:下册[M].北京:纺织工业出版社,1988.

[2]刘荣清,张易.现代细纱机的创新和发展[M].纺织器材,2011,38(6):58-61.

[3]刘荣清.细纱机在线检测和电锭的发展和展望[C]//2012’全国细纱技术研讨会论文集.北京:中国棉纺织行业协会,2012.

[4]倪远.电锭驱动管理技术的应用与展望[C]//2012’全国细纱技术研讨会论文集.北京:中国棉纺织行业协会,2012.

[5]Oerlikon schlafhorst zinser 351/361细纱机样本[Z].

[6]Rieter K44/K45样本[Z].

[7]陈春红,张慧芳,何勇.电子凸轮在高速精梳机上的应用[J].纺织器材,2013,40(4):53-54.

[8]刘荣清.变频技术在纺织机械上的应用[J].纺织器材,2013,40(3):57-59.