纺A100型天丝纤维纱的实践

2015-12-19李春苗徐学尹张坤峰

李春苗,徐学尹,张坤峰

(河北宏润新型面料有限公司,河北 高阳 071500)

0 引言

随着生活理念和消费观念的转变,天然、环保、功能多样的纺织品越来越受人们青睐。用天丝等新型纤维素纤维织造的面料具有滑爽、悬垂性优良、飘逸、吸放湿性和透气性好、穿着舒适等优点,其产品市场竞争力强、开发价值大、附加值高、发展前景好。我公司通过采用合理的纺纱工艺措施,优化设置各工艺参数,用A100型天丝纤维生产17.9tex纱,成纱质量高,满足市场需求。

1 原料

原料选用兰精公司生产的A100型天丝纤维。其外观白色、有光,纤维截面呈圆形,主要性能指标:线密度为1.4dtex;平均长度为38mm;断裂强度为39.4cN/tex;回潮率为13%。

2 纺纱工艺流程

FA002D型抓棉机→SFA035型混开棉机→FA106E型梳针滚筒开棉机→SFA161型振动棉箱给棉机→A076E型单打手成卷机→A186G型梳棉机→DX500型并条机(两并)→FL-16型粗纱机→BS516型细纱机→No.7-Ⅱ型络筒机。

3 纺纱工艺配置及技术措施

3.1 清花工序

天丝纤维表面光滑,卷曲数相对较少,抱合力差、刚性强,纤维受打击易断裂形成短绒,成卷困难且易粘卷,而成卷质量对产品质量影响很大。为此,清花工序采取“短流程、轻打击、以梳代打”的工艺原则。由于天丝纤维整齐度好、几乎不含杂,为达到少落少打目的,将各单机尘棒隔距收至最小,放大尘棒与打手隔距以减少纤维损伤和散失、防止粘卷。

主要工艺参数:FA002D型抓棉小车打手速度为700r/min,打手伸出肋条为2mm;SFA035型混开棉机跳过小豪猪打手,只使用平行打手;FA106E型开棉机为梳针打手,速度为480r/min;A076E型成卷机综合打手速度为900r/min,棉卷罗拉转速为11r/min。

主要技术措施:① 去掉A076E型单打手成卷机综合打手刀片,只发挥梳针梳理作用,调节综合打手与尘笼结合部位的下补风量,保证尘笼凝棉均匀,改善棉卷横向不匀性,提高正卷率;② 适当增大紧压罗拉的加压力,并在成卷罗拉上方安装粗纱吊锭,给棉卷内加入(4~6)根粗纱条以防止粘卷;③ 采用重定量的防粘工艺,棉卷设定干重为378g/m,正卷偏差控制在±0.25kg,减少回卷回花率,减少对纤维的重复打击及回用棉量多造成的严重粘卷。

3.2 梳棉工序

梳棉的关键是纺出高质量棉网,梳棉机针布的选型配套是纺好新型纤维素纤维的关键之一。根据天丝纤维的工艺缺点,应防止纤维损伤而导致的短绒和棉结增加;工艺配置上采取“低速度、缓梳理、早转移、小张力”的原则。

3.2.1 针布选型配置

3.2.1.1 锡林针布

锡林针布工作角要大,总高适中,横密较大、纵密较小,所以选用AC2810×01660针布齿条,它能实现有效梳理及对纤维的释放和转移。

3.2.1.2 道夫针布

道夫针布配工作角小、齿隙深、抓取能力强的鹰嘴型AD4030BR×02090针布齿条,能实现棉网顺利转移,防止棉网破边、掉网。

3.2.1.3 盖板针布

盖板针布选用MCC32的稀密型弹性针布,能避免纤维损伤和针隙充塞,工艺上配合低盖板速度,可减少出盖板花。

3.2.1.4 刺辊针布

刺辊针布选用工作角小、薄型稀齿的AT5005×05632型针布齿条,后车肚采取“少落、少排”的工艺原则,以降低消耗。

3.2.1.5 棉网张力设置

天丝纤维表面顺滑、抱合力差,棉网易飘头、破网、掉网,棉网配以小的张力保证不松坠即可。当配置为原机最小棉网张力的1.31倍(21齿),棉网仍易被拉断,频繁掉网、断头而无法开车;通过加工23齿齿轮使棉网张力减小到1.19倍,则可解决棉网拉断、掉网难题。另外棉条定量不宜太轻,否则棉网易飘浮、破网、掉网。生产过程中要关注棉网状态及清晰度,棉网清晰度好,后工序牵伸可提高纤维伸直度,从而减少棉结产生。

3.2.2 梳棉工序主要工艺参数

生条干定量为18.2g/(5m),锡林速度为330 r/min,刺 辊 速 度 为 690r/min,盖 板 速 度 为 81 mm/min,小压辊速度为65m/min,锡林—盖板5点 隔 距 为0.30mm、0.28mm、0.28mm、0.28mm、0.30mm;锡林—刺辊隔距为0.18mm;锡林—道夫隔距为0.13mm;道夫—剥棉罗拉隔距为0.35 mm;除尘刀位置为+5mm、90°角,刺辊—除尘刀隔距为0.6mm。

3.3 并条工序

DX500型并条机为五上四下的双区牵伸型式,第二、三罗拉间为牵伸整理区,牵伸倍数为1.018,有利于牵伸和改善条干CV值。我们采取头并6根、二并8根的并合方法。鉴于天丝纤维的工艺缺陷,为防止牵伸不良及突发纱疵的产生,通过调整并条机喂入挡板的开口大小,使喂入棉条进入牵伸区既不产生重叠、也不分散。工艺上增大罗拉隔距使弯钩纤维有充足的空间伸直,头并配置大的后区牵伸倍数,充分伸直前弯钩;二并配置较小的后区牵伸,充分伸直后弯钩;并改善熟条条干均匀度;熟条重量不匀控制在0.6%以内,乌斯特条干CV值控制在2.8%以下。并条工序主要参数见表1。

表1 并条工序主要工艺参数

3.4 粗纱工序

FL-16型粗纱机为四罗拉D型牵伸,一、二罗拉间为集合整理区,设有集合器,张力牵伸倍数为1.05;二、三罗拉间为主牵伸区,为双短胶圈牵伸,不设集合器,并能尽量收紧罗拉隔距以减小自由区长度,加强对浮游纤维控制,成纱质量好。该牵伸型式实现了“牵伸区不集束,集束区不牵伸”,适宜较大的牵伸倍数,其牵伸质量好、粗纱表面光洁,利于减少成纱毛羽。因天丝纤维间抱合力差,生产中在压掌处绕3扣,选用假捻器增加前罗拉到锭翼顶端纺纱段的捻度,提高强力降低机前断头。工艺上采用较大的罗拉隔距实现棉条的顺利牵伸;选用大的粗纱捻系数防止纱线在粗纱机退绕时产生意外伸长而形成长细纱疵。

粗纱工序主要工艺参数:捻系数为82,粗纱干重为5.2g/(10m),总牵伸倍数为6.78,后区牵伸倍数为1.26,罗拉隔距为12mm×26mm×32 mm。

3.5 细纱工序

细纱工序采取“一大一小”的工艺配置,即较大的后区罗拉隔距,有利于牵伸过程中对粗纱捻回的破解,增大弯钩纤维伸直空间,实现主牵伸区牵伸的顺利进行;较小的自由区隔距,有利于增强胶圈钳口对纤维的控制,提高成纱质量水平。为保证车间生产稳定,细纱车间温度控制在29℃~32℃,相对湿度稳定在54%~57%,采用邵尔A硬度为68度的丁腈铝衬管胶辊,提高纱线质量指标。

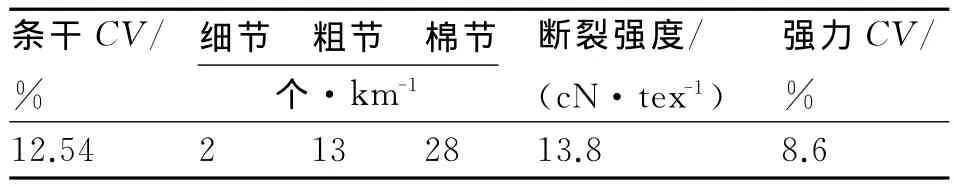

细纱工序主要工艺参数:总牵伸倍数为34.5,后区牵伸倍数为1.25,罗拉隔距为18mm×35mm,钳口隔距为3.0mm,捻系数为351,锭速为13.2 kr/min;6903型5/0钢丝圈。天丝17.9tex纱成纱质量见表2。

从表2中可以看出其成纱质量较高,能够满足市场需求。

表2 天丝17.9tex纱成纱质量

3.6 络筒工序

络筒机保证了良好的捻结质量和捻结外观,捻结强力达到原纱强力的80%以上水平,减少了后工序使用时的断头数量。针对管纱退绕时的脱圈问题,应通过保证纱道光洁、调整气圈破裂器离细纱管顶部的高度来解决。

采用“张力适中、速度慢”的工艺原则,重点控制长细节疵点和错号纱。络筒速度设为900m/min,电清参数的短粗节为+150%×1.8cm;长粗节为+30%×32cm;长细节为-20%×25cm。

4 结语

纺制1.4dtex天丝纤维纱时,针对纤维线密度小、强力偏低、易损伤的缺点,采用减少打击对纤维损伤的工艺原则,各工序采取相应的工艺技术措施。通过开清棉工序中控制打手速度,以减少打击和损伤;梳棉工序中合理配置针布齿条型号及梳理工艺,以提高梳理质量;并条工序中合理配置牵伸工艺,以改善纤维结构、防止突发纱疵的产生;粗纱工序中采用较大捻系数,选效果好的假捻器,提高粗纱条强力,减少断头;细纱工序中合理设置牵伸工艺;络筒工序中控制气圈张力和络纱速度,减少脱圈状况,以保证捻结强力和外观,并合理设定电清参数等工艺措施,成功纺制高质量、满足客户要求的纱线。

[1]雒书华,刘俊芳,李向东,等.天丝120支紧密纺纱研究与开发[C]//2009中国棉纺织总工程师论坛论文集.北京:中国棉纺织行业协会,2009:126-129.

[2]徐学尹,韩冰,梁润英.竹浆纤维毛巾纱的生产实践[J].棉纺织技术,2012,40(3):37-39.

[3]史志陶.棉纺工程[M].北京:中国纺织出版社,2007:185-195.

[4]徐少范.棉纺质量控制[M].北京:中国纺织出版社,2002:161-166.

[5]陆再生.棉纺设备[M].北京:中国纺织出版社,1995:48-52.