并条机匀整喂入检测装置有限元分析

2015-12-19贾成举

贾成举

(沈阳宏大纺织机械有限责任公司,沈阳 110141)

0 引言

并条机的自调匀整装置,能自动检测喂入纱条的不匀,实时调整牵伸区牵伸倍数,进而提高条干均匀度、降低纱线断头数量和提高单纱强度,目前已成为高性能并条机的标准配置。自调匀整系统中的喂入检查部分采用凹凸罗拉检测喂入棉条厚度变化的装置,是匀整系统能否正常工作的基础;为了满足高速匀整并条机所需要的检测精度,就需要一套结构合理、性能稳定、传动误差小的检测装置。

笔者分析检测摆臂在不同负载下的稳定性,并通过两种结构的对比,为改进摆臂结构、优化检测装置的性能提供参考依据。

1 摆臂结构及其物理模型

喂入检测装置的结构如图1所示。凸罗拉安装在摆臂中间的孔上,摆臂的一端为固定的转轴,另一端有弹簧预先将摆臂拉紧固定于墙板上[1],位移传感器安装在靠近弹簧侧。

图1 检测摆臂结构示意

2 摆臂力学建模

根据上述检测机构的结构特点,将棉条厚度变化简化为凸罗拉的输入载荷F,可以做出摆臂结构的力学示意图[2],如图2所示。为便于静力分析,我们给定F为静载荷。

图2 摆臂结构力学示意图

摆臂在施加载荷F和弹性力Fk的作用下达到平衡状态,由力矩平衡条件可求解弹簧力Fk。对z轴取矩[3],有:

当F=800N时,Fk≈310N,

当F=1 200N时,Fk≈460N。

3 有限元分析

3.1 模型简化

为了便于进行有限元分析,有必要简化模型,忽略检测机构中的倒角、圆角等局部细小机构,不影响分析精度,又可提高分析效率[4]。在整个分析过程中,对筒式结构和框架结构的两种模型采用相同材料、约束方式、加载情况和网格划分。

3.2 分析位移信息

在成功建立模型和网格化后,进行有限元运算得到静力学数据,下面对位移信息进行分析。

3.2.1 加载800N 的位移情况

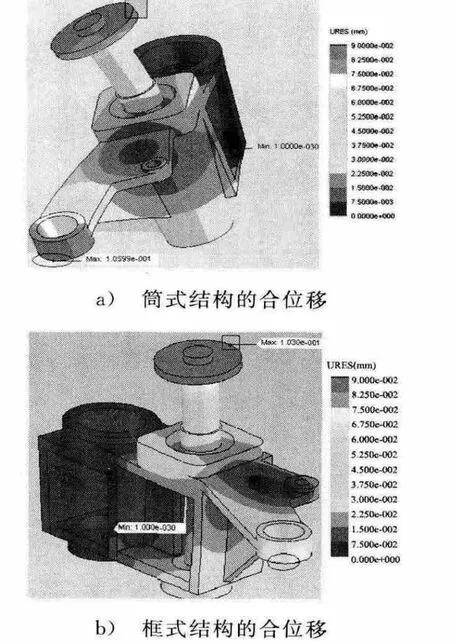

当加载力F为800N时,合位移如图3所示。

图3 加载800N的合位移信息

两种结构的位移信息有以下特点。

a) 两种结构的支座部位变形都非常小,因为这不是主要承受载荷的区域。

b) 承受载荷的区域变形较大,集中在两个区域:椭圆区域为弹簧力作用区域,方形区域为加载区域。对这两个区域各取10点作位移探测,探测结果如图4所示。

图4 选定区域的位移探测结果

从图4可以看出:

a) 筒式结构弹簧力作用区域的变形大于凸罗拉加载区域内的变形,前者变形约为7.15×10-2mm,后者变形约为6.00×10-2mm,最大变形处在弹簧力作用区域内为7.19×10-2mm;

b) 框式结构弹簧力作用区域的变形小于凸罗拉加载区域内的变形,前者变形约为5.00×10-2mm,后者变形约为6.70×10-2mm;可见最大变形处在凸罗拉加载区域内为6.85×10-2mm;

c) 由a)和b)可知,框式摆臂弹簧力作用区域的变形小于筒式结构,约为筒式结构的70%,从图4可以看出两种结构的摆臂在其余区域的变形差别小;总体来看框式结构的变形较均匀;

d) 两种结构在加载区域内凸罗拉的变形接近,框式结构约是筒式结构的1.117倍。

3.2.2 加载1 200N的位移情况

当加载力F为1 200N时,两种结构的位移信息如图5所示。

图5 加载1 200N的位移信息

加载1 200N两种结构的位移信息与800N相似,支座部位的变形都非常小,变形较大的区域集中在弹簧力作用区域和加载区域,分别对这两个区域进行位移探测,结果如图6所示。

图6 选定区域的位移探测结果

由图6可看出:

a) 筒式结构弹簧力作用区域的变形大于凸罗拉加载区域,前者变形约为10.50×10-2mm,后者变形约为9.00×10-2mm;最大变形处在弹簧力作用区域内为10.60×10-2mm;

b) 框式结构弹簧力作用区域的变形小于凸罗拉加载区域,前者变形约为7.45×10-2mm,后者变形约为10.00×10-2mm;最大变形处在凸罗拉加载区域内为10.30×10-2mm;

c) 由a)和b)可知,框式摆臂弹簧力作用区域的变形要小于筒式结构,约为筒式结构的71%,从图6可以看出两种结构的摆臂其余区域的变形差别小;总体来看,框式结构的变形较均匀;

d) 两种结构在加载区域内凸罗拉的变形接近,框式结构约为筒式结构的1.11倍。

3.3 应力信息分析

为了便于对比,将加载800N的最大应力规定为3.5×107Pa,将加载1 200N的最大应力规定为5.0×107Pa,见图7。

由图7可知:两种结构的摆臂都完全满足安全条件,尤其框式结构更合理,应力的分布较均匀;筒式结构在凸罗拉轴处应力并不大,此处厚重的筒臂并没有发挥它应有的作用。摆臂在过渡处的结构必须采用圆角,以避免应力集中,便于更好地适应动态的工作环境[5]。

4 结论

4.1 筒式结构和框式结构变形较大的地方都集中在两个区域:弹簧力作用区域和凸罗拉加载区域。筒式结构最大变形处集中在弹簧力作用区域内,框式结构最大变形处集中在凸罗拉加载处。

4.2 分别采用加载800N和1 200N对变形较大的两个区域进行分析,结果表明相同载荷下框式结构弹簧力作用区域的变形更小,而凸罗拉加载区域内的变形两者几乎相等,两种结构的摆臂在其余区域的变形差别小。因此,从位移分析结构来看,框式结构的变形较均匀,相对于筒式结构更有优势。

4.3 应力分析结果表明,两种结构的摆臂都完全满足安全条件,尤其框式结构更合理,应力的分布较均匀。摆臂在过渡处的结构尽可能采用圆角,以避免应力集中,便于更好地适应动态的工作环境。

图7 Von Mises信息

[1]吴红玲,张风涛,蒋少军.梳棉机检测罗拉动态特性的探讨[J].棉纺织技术,2007,35(12):10-11.

[2]李桂付.高速并条机自调匀整装置的性能分析与比较[J].山东纺织科技,2005(2):1-4.

[3]黄锐,潘利艳,张贵宝,等.高速并条机自调匀整控制系统研究[J].青岛大学学报:工程技术版,2007,22(3):28-31.

[4]雷杰.国产高速并条机中自调匀整装置的应用[J].现代纺织技术,2005,13(4):9-11.

[5]刘长桂,吴翼翔.FA326A型自调匀整并条机的使用实践[J].棉纺织技术,2008,36(10):39-41.