用HBL110从硫酸锌溶液中直接萃取分离铜镉钴的试验研究

2015-12-16朱彩彩张贵清

朱彩彩,张贵清

(中南大学 冶金与环境学院,湖南 长沙 410083)

目前,世界上湿法炼锌产量占锌总产量的85%~90%[1]。锌焙砂经过浸出得到中性硫酸锌溶液。浸出过程中,通过控制终点酸度可使Fe3+水解沉淀,但其他杂质,如Cu2+、Cd2+、Co2+等仍有少量存在。这些杂质会影响电积锌质量,也会降低电流效率,因此,在电积之前必须对溶液进行净化,将杂质从溶液中分离除去。

从硫酸锌浸出液中去除杂质的方法主要有锌粉置换法,黄药、β-萘酚沉淀法[2-5],合金锌粉法[6-8]及溶 剂 萃 取 法[9-16]等。 锌 粉 置 换 法 能 有 效分离Cu2+、Cd2+,但单独使用锌粉除钴效率较低,在添加锌粉的同时还需添加砷盐、锑盐等(砷盐、锑盐法)降低钴的析出电位,使钴更有效沉积,达到深度除钴的目的,但砷盐有剧毒,存在安全隐患;锑盐虽能有效分离Co2+,还能有效分离Ni2+,净化效果较为理想,但所需温度高,蒸汽消耗大。黄药沉淀法能很好地去除钴,但要求温度高,黄药易分解产生有毒气体,而且β-萘酚价格昂贵,国内较少使用[17-18]。溶剂萃取法具有设备要求低、金属回收率高、无污染等优点,近年来国内外众多学者做了大量研究。溶剂萃取法在湿法炼锌中的应用主要是从硫酸锌溶液中萃取锌,也萃取杂质 Cu2+、Cd2+[19-21]。目 前 还 没 有 关于 直 接用溶剂萃取法分离硫酸锌浸出液中钴和一次性萃取分离多种杂质的报道。莫兴德等[22]在萃取分离镍钴研究中使用了一种新型特效镍萃取剂HBL110,从其报道的HBL110协萃体系的金属萃取率与平衡pH的关系图中可以看出,HBL110对钴的萃取能力高于对锌的萃取能力。据此推测,使用此萃取剂,可在一定条件下使钴优先于锌被选择性萃取,从而实现钴和锌的分离。

试验研究了采用HBL110直接萃取分离硫酸锌溶液中的杂质 Cu2+、Cd2+、Co2+,以期解决之前溶剂萃取法不能一次除去硫酸锌溶液中多种杂质的问题。

1 试验部分

1.1 原料、试剂与仪器

萃取剂HBL110,主要由脂类有机物A和磺酸类有机物B混合组成。

稀释剂为磺化煤油。

氢氧化钠、硫酸均为分析纯。

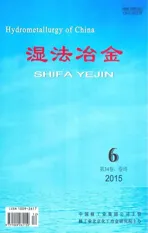

硫酸锌料液由湖南水口山公司提供,主要成分见表1。

表1 料液各组分质量浓度 mg/L

试验及分析仪器:梨型分液漏斗(125mL),PHS-25型pH计,恒温水浴振荡器,原子吸收光谱仪,电感耦合等离子光谱发射仪(Thermo Electron Corporation,USA)。

1.2 试验方法

取一定体积HBL110与磺化煤油混合均匀得到有机相,用1mol/L氢氧化钠溶液对有机相进行皂化。

取一定体积皂化后的有机相与一定体积硫酸锌浸出液倒入梨型分液漏斗中,将梨型分液漏斗置于恒温水浴振荡器中,振荡一定时间后取出,静置分相。

由于萃余液中Zn质量浓度太高,对Cu2+、Cd2+、Co2+的分析影响较大,因此试验过程中分析负载有机相中的Cu2+、Cd2+、Co2+质量浓度并计算各元素萃取率。负载有机相中的Cu2+、Cd2+、Co2+质量浓度采用间接法测定,即采用75 g/L硫酸溶液对负载有机相以相比Vo/Va=1/1反萃取2次,根据反萃取液体积和反萃取液中Cu2+、Cd2+、Co2+质量浓度计算有机相对 Cu2+、Cd2+、Co2+的负载量。Cu2+、Cd2+、Co2+、Zn2+质量浓度采用电感耦合等离子光谱发射仪和原子吸收光谱仪测定。

1.3 数据分析与处理

杂质元素 Me(Me代表 Cu2+、Cd2+、Co2+)的萃取率E(Me)、分配比D(Me)及 Me与Zn的分离系数β(Me/Zn)分别按式(1)、(2)、(3)进行计算:

2 试验结果与讨论

2.1 萃取剂体积分数对各元素萃取率的影响

萃取剂用磺化煤油稀释,用1mol/L的NaOH溶液皂化,皂化度为100%。萃取相比Vo/Va=1/1,水相体积20mL,萃取温度30 ℃,萃取时间10min,振荡强度200r/min。萃取剂HBL110体积分数对 Cu2+、Cd2+、Co2+萃取率的影响试验结果如图1所示。

图1 萃取剂体积分数对Cu2+ 、Cd2+ 、Co2+ 、Zn2+ 萃取率及萃取分离系数(β)的影响

从图1看出:试验条件下,HBL110能从硫酸锌溶液中同时萃取杂质元素 Cu2+、Cd2+、Co2+,萃取率由高至低为Cu2+、Cd2+、Co2+、Zn2+;随萃取剂体积分数增大,Zn2+萃取率变化不大,但Cd2+、Co2+萃取率逐渐增大;萃取剂体积分数为45%时,Cu2+几乎被完全萃取,Cd2+和Co2+萃取率分别为67.39%和34.46%;分离系数β(Me/Zn)亦随萃取剂体积分数增大而增大,其中β(Cu/Zn)一直保持在150以上。选择萃取剂体积分数为45%,此时Cu2+几 乎 被 完 全 萃 取,β(Cu/Zn)大 于 10 000,β(Cd/Zn)=27.6,β(Co/Zn)=7.1。

2.2 有机相皂化度对各元素萃取率的影响

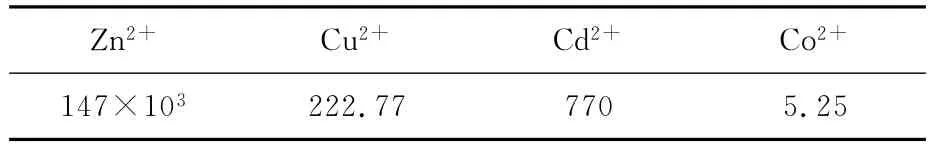

萃取剂用磺化煤油稀释,HBL110体积分数为45.6%,萃取相比Vo/Va=1/1,水相体积20 mL,萃取温度30℃,萃取时间10min,振荡强度200r/min。用1mol/L NaOH 溶液对萃取剂进行皂化,有机相皂化度对 Cu2+、Cd2+、Co2+萃取率的影响试验结果如图2所示。

图2 有机相皂化度对Cu2+ 、Cd2+ 、Co2+ 、Zn2+ 萃取率及萃取分离系数(β)的影响

由图2看出:随有机相皂化度提高,Cu2+、Cd2+、Co2+萃取率均有不同程度增大;有机相皂化度高于80%时,Cu2+几乎被完全萃取;皂化度高于70%后,Cd2+的萃取受影响显著,Cd2+萃取率随有机相皂化度增大升高幅度较大,有机相皂化度为100%时,Cd2+萃取率达67.39%;Co2+萃取率随有机相皂化度升高增长缓慢,有机相皂化度由60%升高至100%,Co2+萃取率由22.30%升高至34.46%;Zn2+萃取率随有机相皂化度变化不大。试验范围内,杂质元素 Cu2+、Cd2+、Co2+与Zn2+的分离系数随有机相皂化度的变化规 律 与 萃 取 率 变 化 规 律 相 似,β(Cu/Zn)>β(Cd/Zn)>β(Co/Zn)。综合考虑,有机相皂化度确定为100%。

2.3 萃取时间对各元素萃取率的影响

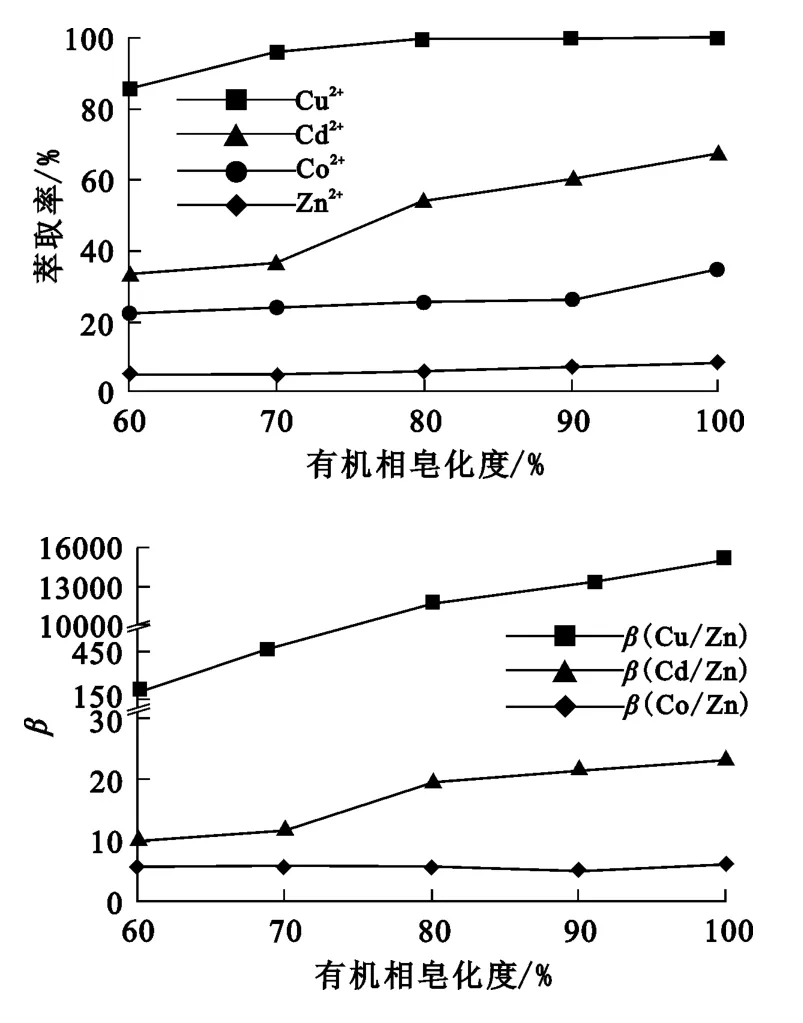

萃取时间对Cu2+、Cd2+、Co2+萃取分离效果的影响试验结果如图3所示。萃取剂HBL110体积分数为45%,有机相用1mol/L的NaOH溶液进行皂化,皂化率100%;萃取相比Vo/Va=1/1,水相体积20mL,萃取温度30℃,振荡强度200r/min。

图3 萃取时间对Cu2+ 、Cd2+ 、Co2+ 、Zn2+ 萃取率及萃取分离系数(β)的影响

由图3看出:Cu2+、Co2+、Zn2+萃取反应速率较快,2min后基本达到平衡;Cd萃取反应相对较慢,10min后萃取率变化不大;此后,再延长萃取时间,Cu2+、Cd2+、Co2+、Zn2+萃取率均变化不大。所以,适宜的萃取时间确定为10min。

2.4 萃取相比对各元素萃取率的影响

萃取相比对Cu2+、Cd2+、Co2+萃取分离效果的影响如图4所示。萃取剂HBL110体积分数为45%,有机相用1mol/L的NaOH溶液进行皂化,皂化率100%;萃取温度30℃,萃取时间10 min,振荡强度200r/min,水相体积20mL。

图4 萃取相比对Cu2+ 、Cd2+ 、Co2+ 、Zn2+ 萃取率及萃取分离系数(β)的影响

由图4看出:试验条件下,Cu2+、Zn2+萃取率随Vo/Va增大变化不大;Cd2+、Co2+萃取率增大明显,Vo/Va高于2/1时,Cd2+、Co2+萃取率变化相对较小。相比增大会导致萃取成本增加,综合考虑,适宜的Vo/Va确定为2/1。

2.5 反萃取

该萃取体系易于实现反萃取。负载有机相中杂质金属质量浓度分别为Cu2+214.17mg/L,Cd2+658.66mg/L,Co2+3.42mg/L。用75g/L硫酸溶液进行反萃取,在Vo/Va=1/1、温度30℃、反萃取时间10min条件下进行2次反萃取,分相时间为5min,结果Cu2+、Cd2+、Co2+反萃取率均大于99.9%,反萃取后的有机相可返回利用。

3 结论

试验结果表明:采用新型萃取剂HBL110直接从硫酸锌溶液中萃取分离杂质Cu2+、Cd2+、Co2+是可行的。萃取最佳条件为:HBL110体积分数45%,有机相皂化度100%,萃取时间10 min,萃取相比2/1。最佳条件下,Cu2+、Cd2+、Co2+的单级萃取率分别为96.41%,85.54%,65.07%,而 Zn2+萃 取 率 仅 为 6.64%,β(Cu/Zn)=331,β(Cd/Zn)=73.09,β(Co/Zn)=23.09,Zn能够与杂质金属有效分离,分离难易程度为Cu2+>Cd2+>Co2+。

负载有机相用75g/L的硫酸溶液可实现反萃取,反萃取操作简单,反萃取率大于99.9%,反萃取后的有机相可返回利用。

[1]戴江洪,李建平,陆业大.当今锌湿法冶金现状及发展趋势[J].中国有色冶金,2012,41(4):27-30.

[2]宁模功,郭媛.硫酸锌溶液的净化[J].有色冶炼,1999,28(4):27-30.

[3]Xu R,Ma K,Guo Z.Activation Mechanism of Sb2O3During Removal of Cobalt From Zinc Sulphate Solution[J].Hydrometallurgy,2006,82(3/4):150-153.

[4]Raghavan R,Mohanan P K.Modified Zinc Sulphate Solution Purification Technique to Obtain Low Levels of Cobalt for the Electrowinning Process[J].Hydrometallurgy,1999,51(2):17-206.

[5]郭天立,高良宾.硫酸锌溶液净化技术的现状与展望[J].有色矿冶,2006,22(1):26-28.

[6]董觉,唐爱勇,朱北平,等.合金锌粉在锌湿法冶炼锑盐净化工序中的应用[J].湖南有色金属,2011,27(2):22-24.

[7]马春来.Pb-Zn合金用于电解锌净化除钴的研究[J].有色矿冶,2006,22(6):30-33.

[8]张秋芳,姜春英.铅锌合金锌粉净化除钴的研究[J].有色矿冶,2000,16(5):35-39.

[9]George Owusu.LIX622从酸性硫酸锌浸出液中选择性萃取铜[J].株冶科技,2000,28(1):11-14.

[10]张丽霞.用LIX622选择性萃取酸性硫酸锌浸出液中的铜[J].湿法冶金,2000,19(2):45.

[11]卢立柱,张大力,谢慧琴,等.湿法炼锌中性浸出液中铜、镉的萃取分离无渣净化工艺[J].化工冶金,1999,20(1):86-91.

[12]唐双华,覃文庆.从硫酸锌溶液中萃取的试验研究[J].湿法冶金,2008,27(2):96-100.

[13]森维,孙红燕,彭林,等.硫酸锌溶液一段净化除铜镉新技术[J].湿法冶金,2015,34(2):136-138.

[14]阎江峰,杨大锦,谢刚,等.低品位硫化锌矿浸出—萃取试验研究[C]//2010年全国冶金物理化学学术会议专辑:下册.马鞍山,2010.

[15]张显生,田仁望,吴林亚.高铜钴硫酸锌溶液净化操作的试验[J].湖南冶金,2001(3):37-38.

[16]容蓉,何厚华,曾睿.湿法炼锌净化除钴工艺研究现状[J].湿法冶金,2015,34(2):88-91.

[17]吴健辉.用β-萘酚从硫酸锌电解液中去除钴的研究[J].湿法冶金,2008,27(1):38-40.

[18]钟长庚,周冬京.用纤维素黄原酸酯去除硫酸锌浸出液中的重金属杂质[J].应用化学,2002,32(3):298-300.

[19]裴世红,谢瑞丽,金猛,等.湿法炼铜常用的铜萃取剂[J].当代化工,2009,38(1):78-82.

[20]Ali A M I,Ahmad I M,Daoud J A.Cyanex272for the Extraction and Recovery of Zinc Form Aqueous Waste Solution Using A Mixer-settler Unit[J].Separation and Purification Technology,2006,47(3):135-140.

[21]杨大锦,谢刚,王吉坤,等.硫酸锌溶液的萃取工艺研究[J].有色金属(冶炼部分),2006(2):9-13.

[22]莫兴德,肖连生,张贵清.HBL110从红土镍矿硫酸加压浸液中直接萃取镍的研究[J].有色金属(冶炼部分),2014(6):30-33.