超高温古细菌的重要特征及其应用前景

2015-12-16张在海郭文鹏杨俊奎张双龙

张在海,郭文鹏,杨俊奎,张双龙

(1.昆明霖海微生物工程有限公司,云南 昆明 650000;

(2.西藏玉龙铜业股份有限公司,西藏 昌都 854000)

生物冶金过程中,金属浸出率和浸出时间随温度升高而明显改善。最近10年来,关于中等高温菌(moderate thermophile)和高温菌(thermophile)的研究较多,有的是对新发现菌种及其特性的研究[1-2],有的是对浸出微生态多样性及其功能进行研究[3]。在浸出技术方面:有的获得了较高的金属浸出率,但浸出时间较长[4];有的需要在尾液中加温和重新培养菌种[5];有的在浸出率、浸出时间和技术经济指标等方面仍然与中温菌的相差不大[6]。生产性能方面,多数学者更偏爱于中等高温菌,认为高温菌多数是球型原生质体,抗金属离子和搅拌的剪切力较差,不能在较高的矿浆浓度中应用,而中等高温菌多数是有壁的杆菌类,具有良好的抗性,因而更有优势[7-10]。我们认为,中等高温菌的金属浸出率、浸出时间在技术经济上虽然有了进一步改善,但难以满足经济生产的要求,特别是针对难浸原生硫化铜没有根本性突破,铜浸出率在50%左右就出现钝化。

超高温古细菌(hyper thermophile archaea)是一种能在5~100℃条件下生长、生理生化特性相似的连续菌群,具有自动升温,高效浸出原生硫化铜矿、结合氧化铜矿和合金的能力。2013年,本文第一作者关于超高温古细菌的论文首次发表,初步总结了这种细菌在商业应用中的技术经济性能[11]。2013—2014年,补充了结合氧化铜矿、低硫且低铁或低硫高铁铜矿,减免硫酸用量,以及在高海拔地区应用等方面的研究,研究结果在技术、经济及环保方面较充分地展现了超高温古细菌的优越性。

1 超高温古细菌的重要特征

1.1 自然状态为球状或簇团状,原生质体

超高温古细菌为从极端环境中用液态培养基富集而来。固体培养基由2层组成,上层是pH为2~2.5的硫酸铜营养液,下层为pH=5.0的硫化钠营养液。经过48h培养,黑色背景下长出许多光滑透明、肉质的淡蓝色亮点,呈半球状,约0.2~0.3mm。

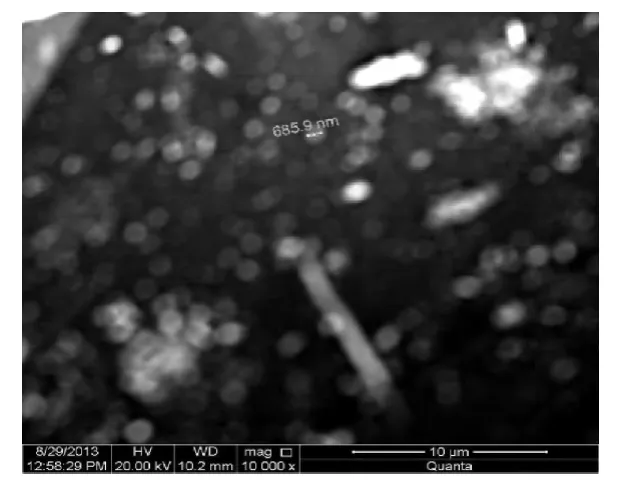

图1是用超高温古细菌浸出云南个旧卡房铜矿酸浸渣时75℃下的自然形态。可以看出,超高温古细菌自然生长时,呈球状或簇团状,单体大小约1μm,密度较高。

图1 超高温古细菌在75℃矿浆中的自然形态

1.2 自主升温至高温或超高温

图2为超高温古细菌在海拔3 900m的西藏尼木铜矿中培养时的自动升温情况。接种量为0.002%,培养总量为128m3。可以看出,超高温古细菌接种后立即升温,无适应期,能从19℃自动升温到最高温度约53℃。

图2 超高温古细菌在海拔3 900m的西藏尼木铜矿中培养时的自动升温情况

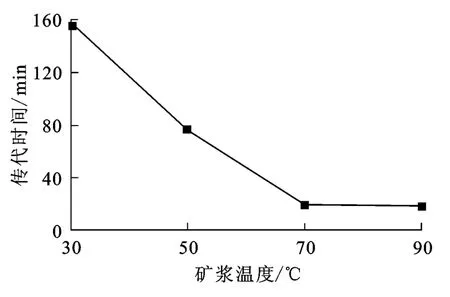

1.3 较广范围内传代时间随温度升高而缩短

一种简易的测定自然传代时间的方法是:将超高温古细菌以体积分数0.1%的接种量连续接种到质量分数10%的铜精矿中,选择浸出曲线中加速增长段的某点为转接点,连续接种4次,每隔2h测定1次溶液中的铜质量浓度,绘出4条完整的浸出曲线,从曲线中读出相同铜浸出量或铜浸出率时所经历的时间,此时古细菌恰好扩增1 000倍。然后在不同温度(30、50、70、90 ℃)下,从低到高依次转接,测出不同温度下的传代时间。

图3是超高温古细菌的传代时间与温度的关系。可以看出,超高温古细菌的自然传代时间随温度升高而缩短,即从中温的158min,到中等高温的76min,再到高温和超高温的20min和18 min。

图3 超高温古细菌在不同温度条件下的传代时间

1.4 一定范围内浸出能力随温度升高而增强

以超高温古细菌在浸出高温氧化酸浸锗渣的生产应用为例。从生产系统中取45℃菌浆,分别在45、72和90℃下进行试验,连续搅拌浸出24 h。图4是不同温度条件下超高温古细菌浸出锗的效果对比。可以看出:超高温古细菌在72℃时对锗的浸出效果明显优于45℃下的浸出效果,与90℃时的浸出效果相当;浸出24h后,加氧化剂高锰酸钾,锗浸出率未能进一步提高。

图4 超高温古细菌在不同温度下对高温氧化酸浸锗渣的浸出效果

2 超高温古细菌的应用

2.1 云南个旧卡房铜矿酸浸渣的浸出

原料为加温酸浸后的铜浸出渣,其中:Cu、Fe、S质量分数分别为 0.5%~0.7%、18%和0.03%;渣中的铜主要为结合氧化铜,以类质同象形式赋存于褐铁矿中,见微量黄铜矿颗粒;余铜90%粒度在200目以下。

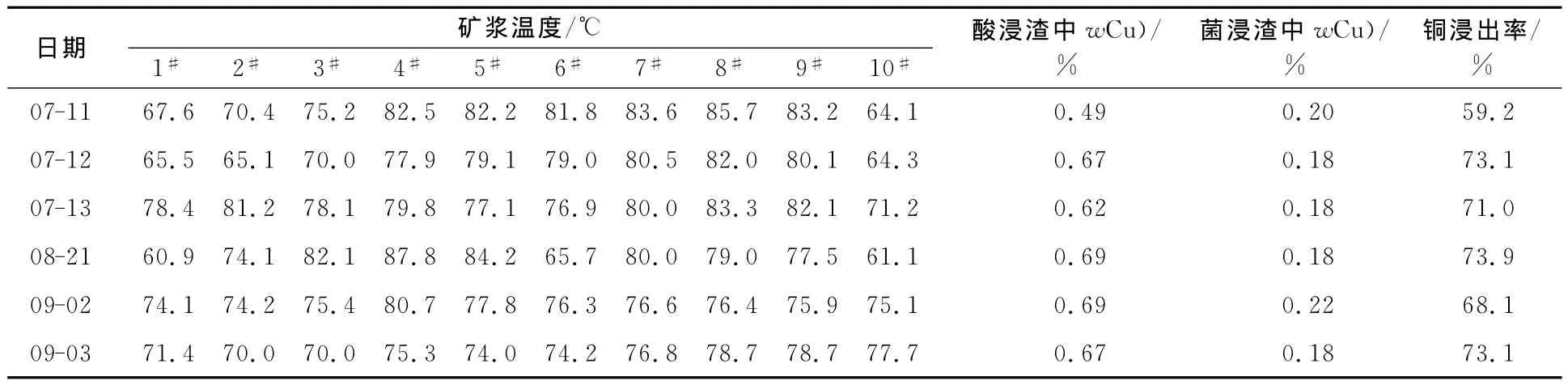

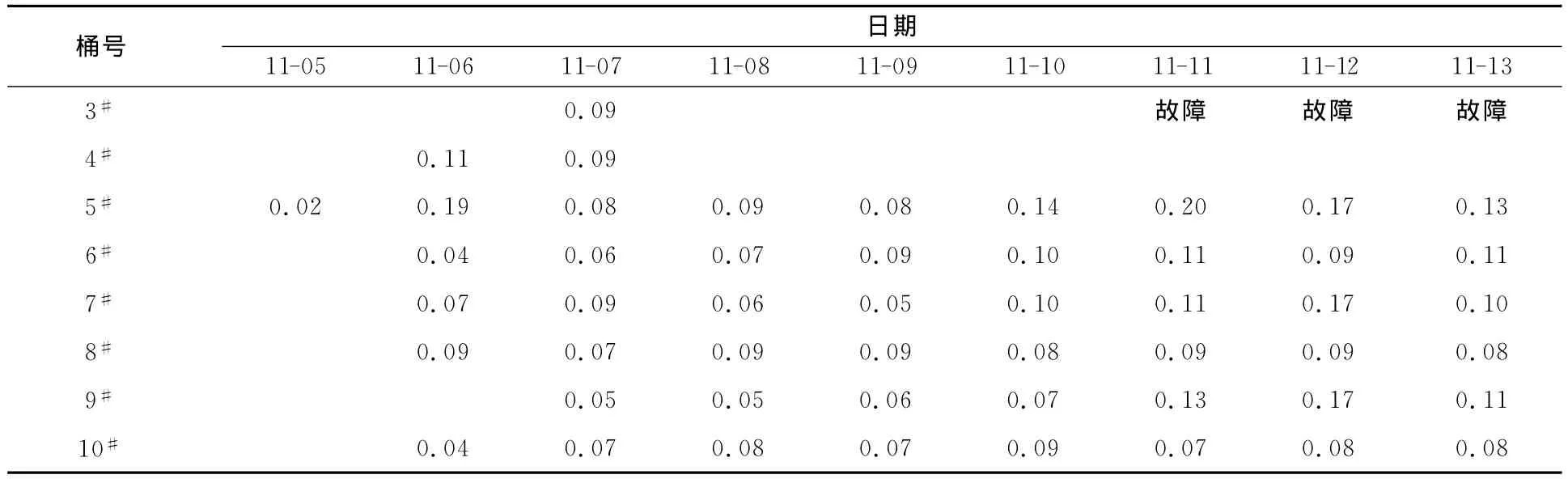

连续搅拌系统由10个φ5.3m×3.5mPP桶组成。在第1#桶中加料加酸,第10#桶加入萃余液以降温和稀释矿浆,控制液固体积质量比为1.5∶1,pH=1.5,日处理浸出渣300t。表1为超高温古细菌浸出卡房铜矿酸浸渣时的部分生产记录(2013年)。

表1 超高温古细菌浸出卡房铜矿酸浸渣时的部分生产记录(2013年)

从表1看出,自然生产中,温度通常达65~88℃,并长期稳定。设渣率为100%,则加温酸浸渣用超高温古细菌浸出可以再提取60%~74%的铜。

2.2 西藏尼木铜矿工业试验

尼木铜矿矿石为氧化铜矿和硫化铜矿的混合铜矿,品位低,组成复杂,铜品位在0.3%~0.7%之间。湿法堆浸厂海拔3 900m,因矿石中含黄铜矿、方黄铜矿和结合氧化铜矿,浸出率只达40%~50%。近20年来的反复搅拌浸出研究结果表明,铜浸出率难以超过50%,因此矿山也无经济效益。

超高温古细菌搅拌浸出工业试验中,原矿由拉萨市尼木县运到个旧有色金属合金厂湿法分厂,共2 639t,日处理矿石约300t。原矿中:Cu、Fe、S质量分数分别为0.52%、2.92%和0.31%;铜矿物有孔雀石、锰铜矿、黄铜矿和含铜褐铁矿,其中自由氧化铜约占59.7%,硫化铜约占12.3%,结合氧化铜约占28.1%;99%的铜矿物粒度在200目以下。

原矿磨矿粒度100目以下占60%~70%。矿浆液固体积质量比由低到高经历2个连续阶段:第1阶段,矿浆密度在1.39~1.30g/cm3之间,相当于液固体积质量比(1∶1)~(1.5∶1);第2阶段,矿浆密度在1.30~1.26g/cm3之间,相当于液固体积质量比(1.5∶1)~(2∶1)。图5为超高温古细菌工业试验中各桶矿浆自动温度变化情况。可以看出:超高温古细菌浸出尼木铜矿时,当液固体积质量比由1∶1向1.5∶1逐减时,第9桶的矿浆自动温度由约80℃向45℃逐降;当液固体积质量比由1.5∶1向2∶1逐减时,第9桶矿浆温度由45℃向40℃降低;4~6#内循环桶温度变化接近一致,未循环的各桶按流经顺序依次增高。表2是超高温古细菌浸出时各桶渣中铜质量分数(2013年)。

图5 超高温古细菌工业试验中各桶矿浆自动温度变化情况

表2 超高温古细菌浸出时各桶渣中铜质量分数(2013年) %

从表2看出:当浸出到第6#桶时(1#、2#因故障未使用),相当已浸出6h,渣铜基本低于0.1%,在0.04%~0.09%之间,铜浸出率约在83%~92%之间。偶有因加入硫酸量严重不足、渣铜超出0.1%的情况。随温度下降,渣铜略有升高。

2.3 西藏玉龙铜矿半工业试验

西藏玉龙铜矿石为氧化铜矿和硫化铜矿的混合矿,结合率高。连续搅拌湿法厂位于海拔4 570 m处,采用蒸汽加温,原设计加温到60℃,现场操作难以达到45℃。建有硫酸厂,用硫磺制酸,煤和硫酸价格均为1 300元/t。加温酸浸渣中铜质量分数为0.8%~1.2%,铜浸出率在65%~70%之间。

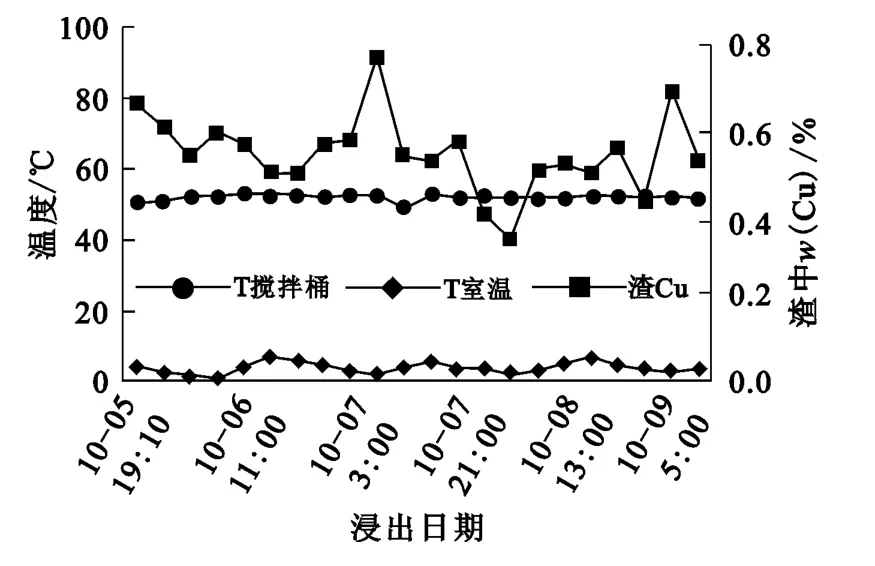

2014年超高温古细菌浸出半工业试验所用矿石中:Cu、S、Fe质量分数分别为 3.22%,0.6%~0.8%和30%~45%;每批处理矿石50~80t。铜矿物有氧化铜矿、锰铜矿和少量硫化铜矿,如辉铜矿和黄铜矿,其中自由氧化铜占70.5%,结合氧化铜占18.3%,硫化铜占9.6%;铜矿物赋存状态主要是细粒级或微粒级。图6为加温酸浸对照试验结果,图7为超高温古细菌培养过程中的自动升温和铜浸出情况,图8为强化搅拌与充气条件下的温度、铜浸出情况。

图6 加温酸浸对照试验结果

图7 超高温古细菌培养过程中的自动升温和铜浸出情况(2014年)

图8 强化搅拌与充气条件下最高温与铜浸出情况 (2014年)

从图6看出,分别在25、45和60℃条件下加温酸浸,浸出渣中铜质量分数相应为1.1%、1.0% 和0.9%。从图7看出:超高温古细菌能使矿浆温度由10.5℃自动升温到45℃,并能在浸出过程中将渣中铜质量分数降到0.5%左右;浸出渣中的铜降低到一定后不再随温度升高而降低。物相分析结果显示,硫化铜矿物仅余0.02%,说明基本浸出完全。从图8看出,当温度达到最高温度约53℃后,长期稳定,强搅拌(10月6日前)和充入空气(10月6日后)均未能提高最高温度和浸出率。

半工业试验结果表明,用超高温古细菌在高海拔地区浸矿,低温、缺氧或改变矿浆浓度并不影响最高温的达成和铜的浸出,而低气压的影响较为明显。

3 超高温古细菌浸出机制探讨

前期研究发现,超高温古细菌浸出低品位黄铜矿精矿时,不存在中间产物,过程中残余的铜仍是黄铜矿[9],在高温和高效浸出状态下,中间产物不能积累成稳定的可测产物。对高硫化矿物和合金的浸出过程中获得高温不难用传统的生物氧化理论解释。

随后2年的研究发现:个旧卡房铜矿酸浸渣属缺硫中等含铁物料,铁矿物主要是针铁矿、褐铁矿,伴有微量黄铁矿、磁铁矿;尼木铜矿属低硫且低铁物料,铁以褐铁矿、黄铁矿形式存在;玉龙铜矿属低硫高铁物料,铁以褐铁矿、铁铝榴石为主,伴有微量黄铁矿。超高温古细菌浸出这些物料时,溶液中的亚铁质量浓度较低,通常为1~3 g/L,并且与总铁质量浓度始终基本一致,说明超高温古细菌在高温下对亚铁的氧化非常微弱。然而,浸出过程中均可以获得50℃以上的持续高温,似乎还原硫和亚铁的相对含量与持续高温没有绝对的对应关系。但设想超高温古细菌的浸出过程中存在矿物及矿石的生物转型作用,它们可以是一种非电子氧化还原反应,通过结构性改变释放热辐射量子,并且如同生物自养和异养作用中的电子传递呼吸链中的电位改变(实质是电磁量子影响生物分子构象),光合作用中的光量子本质上都是电磁量子,均能被生物利用,因此,更本质地揭示这些机制则要从分子生物学角度推向量子生物学角度。这种转型作用在地幔的地质化学中普遍存在,如铁橄榄石可以经历绿泥石化、蛇纹石化和石膏化作用,生命是快速重演了地球地质化学过程,并从主动转型中获得能量、矿物元素和合成有机物。

先前研究的中温菌氧化浸出硫化铜矿的主要作用模式就是孔洞模式[12],超高温古细菌有效浸出结合氧化铜,主要模式依然是孔洞模式。结合氧化铜多数情况下是以微细粒形式被包裹,真正的铁酸铜、硅酸铜很少出现。加温酸浸工艺基于收缩核模式分解包裹体,因而作用效果有限,而超高温古细菌可以主动发生转型蚀溶,并且由于体积微小、数量极多,因而更能有效分解包裹体。

4 超高温古细菌浸出技术经济优势与应用前景

成功取得超高温古细菌,并了解它的广阔的生存温度、快速的繁殖能力以及对不良环境的超强抵抗能力,大大加强了用古细菌浸矿的能力。研究结果表明,用超高温古细菌浸矿至少具备以下4方面的突出优势:

一是高浸出率。常规湿法浸出中,原生硫化铜矿、结合氧化铜矿和金属状态属世界性难题,然而,个旧卡房铜矿及其酸浸渣、玉龙氧化铜矿均含有较高的结合氧化铜,或含一定量原生硫化铜,但浸出结果表明,结合氧化铜至少浸出50%~70%,原生硫化铜浸出高达90%以上,既使几乎完全是原生硫化铜矿精矿,如以吉硫铜矿和黄铜矿为主的外蒙古铜精矿,24h搅拌浸出后,铜浸出率仍达97%。铜钴铁白合金的浸出应用则说明超高温古细菌可以良好地浸出金属或合金。

二是稳定持续的自动高温或超高温。无论是缺硫的云南个旧卡房铜矿酸浸渣,低硫且低铁的西藏尼木铜矿,低硫高铁的西藏玉龙铜矿,超高温古细菌均可以获得50~70℃或70℃以上的浆体温度。传统锅炉加温不仅需要消耗大量的能源,给环境造成压力,而且给生产带来诸多不便,甚至存有安全隐患。相比而言,生物高温具有巨大的优势:除克服蒸汽加温所述缺点外,还具有长效性和连续稳定性,有时单批原料长达数周或数月而高温度不会下降,连续换浆时高时温度也能保持,长时间停电时温度下降有限且易恢复。

三是节省或免除硫酸,也不会过度产酸。对于低硫物料可明显减酸,尼木铜矿矿石酸耗由23 kg减到13kg,玉龙铜矿酸耗由77kg减少到53 kg。由此推断:如果矿石中生物氧化产酸恰好能抵消脉石耗酸,则生产中不需再加硫酸;若硫含量很高,如高硫高砷含铼原料或铜精矿,还原硫质量分数通常在25%~40%,则前者产酸最高达150 g/L,此时正是N235-氨水萃取—反萃取铼的最佳酸度值,后者当pH=1.5时,铜浸出已经完成。

四是抗不良因素强。浸出高硫高砷物料时,溶液中的三价砷质量浓度超过40g/L;浸出铜钴铁合金时,溶液密度达到1.7g/mL;浸出玉龙结合型氧化铜矿时,搅拌桶全封闭,又在4 570m高原,既缺氧又低温,矿浆浓度高低不一:这些均未明显影响高温度产生和铜的浸出。

此外,浸出时间短,动力消耗低。因物料性质不同,浸出时间一般在4~24h,氧硫混和矿一般在4~8h,高硫矿或合金一般在24h以内。玉龙铜矿试验桶有效容积为169m3,矿浆静负荷最高达250t,搅拌转速在80~100r/min之间,电流只用90~110A,表明动力消耗较低。

上述诸多优点表明,超高温古细菌浸出技术兼有极好的经济与环保商业价值,可能引发矿业技术局部革命,有着十分广阔的应用前景。

[1]Zhou H,Zhang R,Hu P,et,al.Isolation and Characterization of Ferroplasm Thermophilum sp.nov.A Novel Extremely Acidophilic,Moderately Thermophilic Archaeon and Its Role in Bioleaching of Chalcopyrite[J].Journal of Applied Microbiology,2008,105(2):591-601.

[2]Hawkes R B,Franzmann P D,Plumb J J.Moderate Thermophiles“Ferroplasm Cupricumulans”sp.nov.Dominate An Industrial-scale Chalcocite Heap Bioleaching Operation[J].Hydrometallurgy,2006,83(1/2/3/4):229-236.

[3]谭贵良,蓝崇钰.极端酸性废水中微生物群落组成及多样性[D].中山:中山大学,2006.

[4]Zhang Rubing,Wei Manman,Ji Houguo,et al.Application of Real-time PCR to Monitor Population Dynamics of Defined Mixed Cultures of Moderate Thermophiles Involved in Bioleaching of Chalcopyrite[J].Appl Microbiol Biotechnol,2009,81(6):1161-1168.

[5]Muravyov M I,Fomchenko N V,Kondr-at’eva T F.Biohydrometallurgical Technology of Copper Recovery From A Complex Concentrate[J].Applied Biochemistry and Microbiology,2011,47(6):207-214.

[6]周洪波,谢英剑,张汝兵,等.中等嗜热混和菌在搅拌槽中浸出黄铜矿及其群落动态[J].中南大学学报(自然科学版),2010,41(1):15-20.

[7]Salo-Zieman V L A,Sivonen T,Plumb J J,et al.Character-ization of A Thermophilc Sulfur-oxidizing Enrichment Culture Dominated by A Sulfolobus sp.Obtained From Underground Hot Spring for Use in Extreme Bioleaching Conditions[J].J Microbiol Biotechnol,2006,33(12):984-994.

[8]李啊林,黄松涛,温建康,等.中等嗜热菌浸出德兴黄铜矿的试验研究[J].金属矿山,2011(11):78-82.

[9]刘美林,臧宏,周成英,等.嗜温菌、中等嗜热菌、嗜热菌分段浸出原生硫化铜矿表外矿万吨级工业堆浸试验[J].湿法冶金,2012,31(6):357-362.

[10]张兴勋.某铜矿属地菌的选育驯化及浸出硫化铜矿试验研究[J].湿法冶金,2015,34(4):270-274.

[11]张在海.超高温(含高温)嗜酸古细菌商业应用[J].湿法冶金,2013,32(4):226-229.

[12]张在海,王淀佐,邓吉牛,等.黄铜矿细菌转化与浸出机理探讨[J].中国工程科学,2005,7(增刊1):266-268.