曲轴锻造及锻后预备热处理质量控制

2015-11-30南车资阳机车有限公司曲轴事业部潘明明

■南车资阳机车有限公司曲轴事业部 潘明明

曲轴锻造及锻后预备热处理质量控制

■南车资阳机车有限公司曲轴事业部 潘明明

论述了RR/TR法曲轴镦锻工艺过程中影响曲轴质量和导致曲轴变形的各种因素,针对这些因素总结现场生产经验给出一定的指导性解决方案,也提出了曲轴锻后预备热处理的变形控制方法。通过所提到的控制方法实施,曲轴锻件质量得到提升,曲轴制造成本下降。

1. RR/TR法曲轴镦锻工艺

曲轴是柴油机的关键零件,工作时曲轴受力状况极其复杂,其制造质量的好坏是影响柴油机性能和可靠性的重要因素,尤其是大中型柴油机曲轴,制造工艺复杂,其制造成本占柴油机制造成本的1/5~1/4。

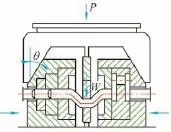

(1)R R法曲轴镦锻工艺 由法国人R.Roedrer工程师于20世纪30年代末发明,又称“大型曲轴弯曲镦锻法”,是利用一种专用装置,称为曲轴镦锻装置,一个火次里将一定长度的光坯料镦锻和弯曲成纤维连续的完整曲拐的工艺方法,通过逐拐变形便可得到金属纤维连续的整体曲轴锻件。图1为其成形原理简图。当压力机活动横梁下压时,压力机压力借由上模架两侧四个斜压面将压力分解为镦粗的水平力和弯曲的垂直力。随着压力机活动横梁的下压,合在一起的上下模座在上模架的4个斜压面作用下沿水平导轨向中心运动,固定在上下模座上的模具随之挤压坯料成形曲拐的曲柄臂,同时弯曲模向下运动进行错拐,由此逐拐镦锻成形整支曲轴。

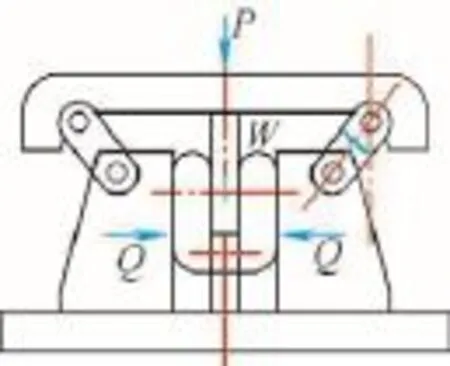

(2)T R法曲轴镦锻工艺 随着柴油机功率的不断发展和不断生产实践,发现RR镦锻法镦粗力不够,对锻造压力吨位要求大,一般50MN以上压力机才能锻出大功率中速机曲轴。基于上述原因,20世纪60年代,波兰波兹南金属成形研究所鲁特教授成功研究了一种TR弯曲镦锻法。其原理与RR弯曲镦锻法相同,但弯曲镦锻装置结构比较优越,能够得到大得多的水平镦粗力。其是通过肘杆机构,把压力机压力分解为垂直弯曲分力和水平镦粗分力,力的分配比较合理。在镦锻过程中,随着肘杆倾角逐渐变小,水平镦粗力逐渐增大,在镦锻终点时达到最大值,约为压力机名义吨位1.2倍。

图1 RR法曲轴镦锻成形

图2 TR法曲轴镦锻成形

2. 影响曲轴锻造质量变形的因素

从RR/TR法曲轴镦锻工艺原理的介绍中我们可看出,RR法和TR法曲轴镦锻成形工艺原理是相同的,且均为逐拐成形。通常在某一曲拐成形时,将装在模具中已经成形的曲拐或法兰一侧称为定位侧,如图1右侧所示,使用的模具称为定位模具,将尚未参与变形的一侧称为夹紧侧,如图1左侧所示,使用的模具称为夹紧模具。

影响曲轴锻造质量和变形的因素有曲轴锻造加热、曲轴锻造过程支撑及曲轴锻造脱模和曲轴锻后正火热处理。

(1)曲轴坯料加热 曲轴坯料锻造加热是影响曲轴锻造变形的最重要因素之一。目前我公司主要使用天然气进行曲轴坯料加热,所使用设备称作曲拐加热炉。曲拐加热炉的质量直接影响曲轴坯料的加热质量,同时也直接影响曲轴锻造变形控制。

(2)炉温均匀性 曲拐加热炉炉温均匀性直接决定了坯料温度的均匀性,坯料温度均匀性直接影响着曲轴锻造成形质量,坯料温度越均匀,越有利于金属流动,炉温均匀性差,则不利于金属流动,在曲轴坯料的镦锻成形过程中则容易出现曲柄臂成形不饱满和大量锻造飞边的出现,炉温均匀性直接决定着曲轴镦锻成形的成败。

曲拐加热炉的加热气氛直接影响坯料的氧化程度,理想的曲拐加热炉气氛为中性偏还原性气氛,以减少曲轴坯料在加热过程中的氧化。坯料在加热过程中形成的氧化皮在镦锻过程中,随着金属的变形部分氧化皮剥落后落在成形模具型腔内,随着曲轴镦锻的进行被压入曲柄外圆或连杆颈顶部,严重影响曲轴锻件余量;未剥落氧化皮在曲轴镦锻成形后会直接附着在曲轴上,如氧化皮较厚则同样影响曲轴锻件余量。

曲拐加热炉本身质量也是影响曲轴质量的重要因素。在曲轴锻造过程中,已成形的曲柄再次拐成形时参与定位,在曲轴锻造过程中不希望参与定位的曲柄发生变形。曲拐炉质量差或炉口尺寸与坯料直径不匹配,在坯料加热过程中,参与定位的曲柄被加热,在定位时曲柄发生变形,曲轴质量变差。

加热支撑决定了曲轴在镦锻前的弯曲情况。曲轴坯料被加热至锻造温度时,金属材料塑性增加,在没有良好支撑的条件下,曲轴坯料则在加热后因坯料自重发生弯曲变形。已经弯曲的坯料则在镦锻变形后曲轴本身肯定是弯曲的,且因不同曲轴曲拐角度不同,则不同曲轴存在不同程度的多段S形弯曲,此类弯曲难以通过校直进行修复,且此类校直存在非常大的残余应力。

(3)镦锻过程 随着压力机活动横梁的下压,通过斜面板或肘杆结构将竖直向下的运动转化为上下模座水平方向向中心运动,固定在上下模座上的模具随之挤压坯料成形曲拐的曲柄臂。同时,弯曲模向下运动进行错拐,由此逐拐镦锻成形整支曲轴。在整个镦弯过程中,镦弯变形力非常大,如在支撑不足或不当,和模具压紧不实的情况下,曲轴坯料的镦弯变形抗力会导致曲轴明显的弯曲,且因曲轴曲拐方向不同,容易形成多段S形弯曲。

(4)曲轴脱模 曲轴镦锻为全封闭式模锻,镦锻完成后曲轴脱模力较大,如脱模不当,强行脱模,容易导致曲轴发生弯曲变形和曲柄臂发生扭曲变形,严重影响曲轴锻件质量。

(5)曲轴锻后正火热处理 曲轴锻后正火热处理的目的是消除曲轴锻造残余应力,正火温度在850℃以上,钢材已达到奥氏体化温度。为保证生产效率,一般曲轴装炉量较大,存在多层装炉情况,则在正火保温温度下因曲轴自重和其他曲轴施加的压应力导致曲轴发生变形,该变形一般是通过专用校直设备来消除,校直是利用正火的余温进行的。因校直工序曲轴存在变形残余应力,增加了退火工序用以消除校直残余应力。

3. 控制措施

(1)曲拐加热炉炉温均匀性 改进燃烧烧嘴结构,或使用平焰烧嘴,使在曲拐加热炉炉膛内部无明显火焰,保证坯料加热主要是通过热辐射的方式来实现,则坯料温度的均匀性得以提高,更有利于金属锻造成形,同时坯料局部过热过烧风险降低。

(2)曲拐加热炉燃烧气氛控制 通过增加配比阀,天然气根据鼓风量进行自动配比保证充分燃烧,确保曲拐加热炉燃烧气氛为中性气氛偏还原性气氛。通过增加该控制阀,使得坯料氧化大幅减小,避免曲轴锻造后氧化皮挤占曲轴加工余量。

我公司正在研制中频电感应加热装置,已完成某型曲轴的小批量试制。采用中频感应加热曲轴坯料的温度均匀性更高且坯料氧化很小。中频感应加热不失为目前最好的曲轴坯料锻造加热方式。

(3)曲拐加热炉质量要求 要求曲拐加热炉炉壁光滑平整,随着曲拐炉的使用,炉膛耐火材料产生炉渣影响炉壁平整时必须及时清理炉渣,当炉渣堆积较多时必须及时更换曲拐炉,以免因炉渣影响曲拐炉的炉温均匀性。另曲拐炉炉口尺寸在方便观察火色的情况下应尽可能的小,一方面增加加热效率,另一方面避免已成形曲柄被加热。

(4)曲轴坯料加热支撑 曲轴坯料被加热至锻造温度时,金属材料塑性增加,使用高度可调整的支撑小车,支撑小车可在曲拐加热炉轨道上前后移动,调整好支撑高度和选择合理支撑点,尽可能地减少坯料在加热时的变形,减小曲轴变形。

(5)曲轴锻造支撑 曲轴镦锻过程支撑,减小曲轴在锻造过程中因变形抗力非常大而导致的曲轴变形。曲轴种类繁多,不同曲轴通过增加或减小垫片的方式来保证在曲柄成形过程中曲轴支撑贴实,同时支撑小车能够在曲轴轴向方向上移动以便于选择合理的支撑点。通过合理的支撑,将曲轴镦锻过程中产生的变形抗力所带来的曲轴变形趋势抵消,尽可能减小曲轴变形。

(6)控制脱模形变 曲轴锻造成形后脱模是通过桥式起重机给予整个曲轴竖直向上的拉力。钢丝绳两个施力点距离越大曲轴越易变形,但此时力矩较大,曲轴容易脱模。施力点间距离越小则曲轴越不易变形,但此时力矩小,曲轴不易脱模。为改善曲轴脱模时曲轴变形,选择合理的施力点间距,利用顶出缸将曲轴顶起后,配合移动缸将曲轴夹紧,下拉顶出缸配合桥式起重机起吊曲轴脱模,尽量减小曲轴弯曲变形和因脱模力巨大而引起的曲柄变形。

(7)正火前曲轴划线检查 在正火工序执行之前,对毛坯曲轴锻件进行划线检查,主要检查曲轴各曲拐开档余量情况和曲轴的弯曲情况,并在划线检查结果中给出曲轴弯曲对曲轴开档余量的影响,对正火工序曲轴装炉给出指导意见,避免在正火温度下因随意装炉后曲轴发生变形而影响后工序余量。

(8)正火变形控制 正火工序严格参照正火前划线结果,通过控制装炉方式,利用正火温度下曲轴自重矫正曲轴弯曲而不影响曲轴开档余量。

对于曲轴中间及两端有弯曲情况的曲轴,通过摸索总结出相应措施,来矫正曲轴弯曲,具体措施如下:①不弯曲的曲轴塞紧楔铁后,用锤子敲紧楔铁。②弯曲度在5mm以内曲轴塞紧楔铁。③弯曲度在5~10mm曲轴,塞紧后稍松楔铁。④弯曲度在15~20mm曲轴,根据情况悬空8~12mm。⑤弯曲度在25~30mm的曲轴,悬空15~20mm。⑥细长的8拐以上曲轴,必须有4个以上的支撑点。⑦装炉时,所有曲轴第一支撑点和最后一支撑点与曲轴接触部位必须用楔铁塞紧。曲轴中部必须悬空,使用用楔铁和垫片调整支撑点间隙控制变形范围。

数据收集统计分析表明,90%以上曲轴通过正火变形控制和曲轴弯曲矫正无需校直,即可满足后序机加工要求,则90%以上曲轴无需退火工序。

4. 结语

影响曲轴锻造质量和变形的因素有曲轴锻造加热,曲轴锻造过程支撑及曲轴锻造脱模和曲轴锻后正火热处理。

改进优化曲拐加热炉或投入使用中频电感应加热装置来保证曲轴的加热质量,同时做好坯料加热支撑来确保曲轴坯料镦锻前的直线度;镦锻过程选择合理的支撑点防止曲轴在镦锻时发生弯曲变形和利用压力机做好脱模减小曲轴弯曲和曲柄臂变形;增加正火前的划线检查,严格要求正火装炉方式控制正火变形。各项措施的执行不仅保证了曲轴锻件质量和控制曲轴弯曲变形,也因曲轴弯曲控制而取消了校直工序和去应力退火工序,降低了曲轴制造成本。

[1] W.Walczyk. TR35Z装置成形工艺设计[M].波兰金属成形研究所,2003.

[2] 冯道武. TR镦锻曲轴的生产[J].大型铸锻件,1994,(2):4-10.

[3] 万煦义.大型全纤维曲轴锻造方法的探讨[J].大型铸锻件,2006(3):45-52.

[4] 机械工业职业技能鉴定中心小组.锻造工技术[M].北京:机械工业出版社,2000.

20150706