烧结温度对纯氧化钙性能的影响

2015-11-28李恩军李先容汪彩芬

张 悦,李恩军,李先容,汪彩芬,徐 俊,王 威

(中国工程物理研究院,四川 绵阳 621900)

烧结温度对纯氧化钙性能的影响

张悦,李恩军,李先容,汪彩芬,徐俊,王威

(中国工程物理研究院,四川 绵阳 621900)

研究了烧结温度对纯的氧化钙制品各性能(密度、晶粒度、抗水化性)的影响,并探讨了烧结温度对纯氧化钙制品抗水化性能的影响机理。研究表明,温度从1630 ℃升高到1720 ℃,纯氧化钙制品密度由2.88 g/cm3增加到3.13 g/cm3,晶粒尺寸由27 μm左右增大到近60 μm,制品水化增重率随烧结温度升高而减少。纯氧化钙制品抗水化性随烧结温度提高的机理,一方面是由于制品致密度的提高减少了水进入CaO制品的通道;另一方面由于晶粒尺寸的增大,减少了水分与CaO的接触面积。

氧化钙;烧结温度;抗水化

0 引 言

CaO是一种优异的耐火材料[1],其熔点为2570 ℃,沸点为2850 ℃,被认为是自然界中最稳定的氧化物之一。CaO由于其热力学性质极稳定,且不与熔融金属反应,常被作为难熔金属熔炼用坩埚材料。同时,CaO具有良好的除P、S以及非金属夹杂物等净化功能,能够提高产品质量,在超纯净合金(如Ti及其合金)的精炼中具有广泛应用。CaO还具有良好的抗热震性、抗渣性,且原材料来源广、价格低廉等优点[2],在金属冶炼和陶瓷工业中具有广泛应用。但由于CaO极易与水反应[3],使得其在生产中受到一定限制。

针对CaO的抗水化性,很多研究者已进行了广泛研究。目前,提高CaO抗水化性的研究主要集中于两个方面,即引入添加剂烧结法和表面处理法。本文主要研究了烧结温度对纯的氧化钙制品各性能(密度、晶粒度、抗水化性)的影响,并探讨了烧结温度对纯氧化钙制品抗水化性能的影响机理。

1 实验方法

本实验选用氢氧化钙粉为原料。将氢氧化钙粉添加3-5wt.%的水为粘结剂,手混过20目筛,将粉装入φ14柱形模具,120 MPa模压成型烘干后在硅钼棒炉中分别进行1630 ℃、1650 ℃、1680 ℃、1720℃烧结,保温时间为1小时。

氧化钙试样的密度由排煤油法测量。试样的表面形貌通过日立X-650扫描电子显微镜观察。利用图片分析软件统计扫描图片中晶粒的平均尺寸。

制品的抗水化性通过制品在恒温恒湿箱中4天的增重率获得。实验环境为温度50 ℃,湿度为90%。将试样置于设定的环境中,取出后在90 ℃条件下烘干3小时至完全烘干,测试样品的质量,计算得到样品的质量增重率,计算公式为:

其中,M0为干燥环境下材料的质量;M1为水化后,经过完全烘干后材料的质量。

2 结果与讨论

2.1实验结果分析

图1显示了不同温度下制品的密度和线收缩率。从图中可以看到,当烧结温度为1650 ℃时,CaO的密度仅为2.88 g/cm3左右,收缩率约为19.4%;当烧结温度提高到1720℃时,密度增大到近3.13 g/cm3,收缩率约为21%。可见,随着烧结温度的升高,制品的密度和线收缩率呈上升趋势,制品更趋紧实。1720 ℃制品达到理论密度的94.2%。

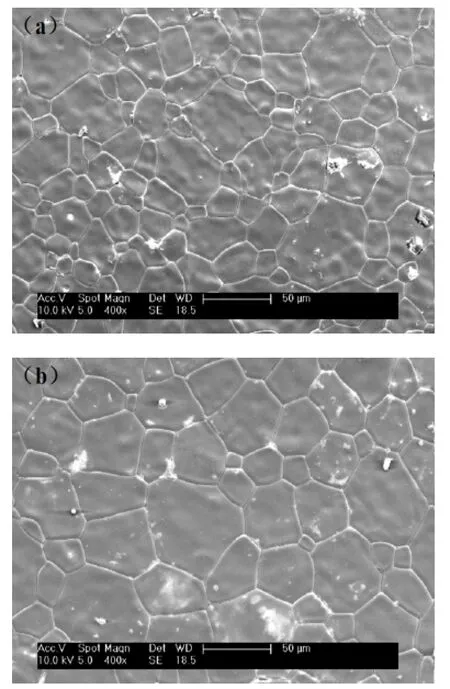

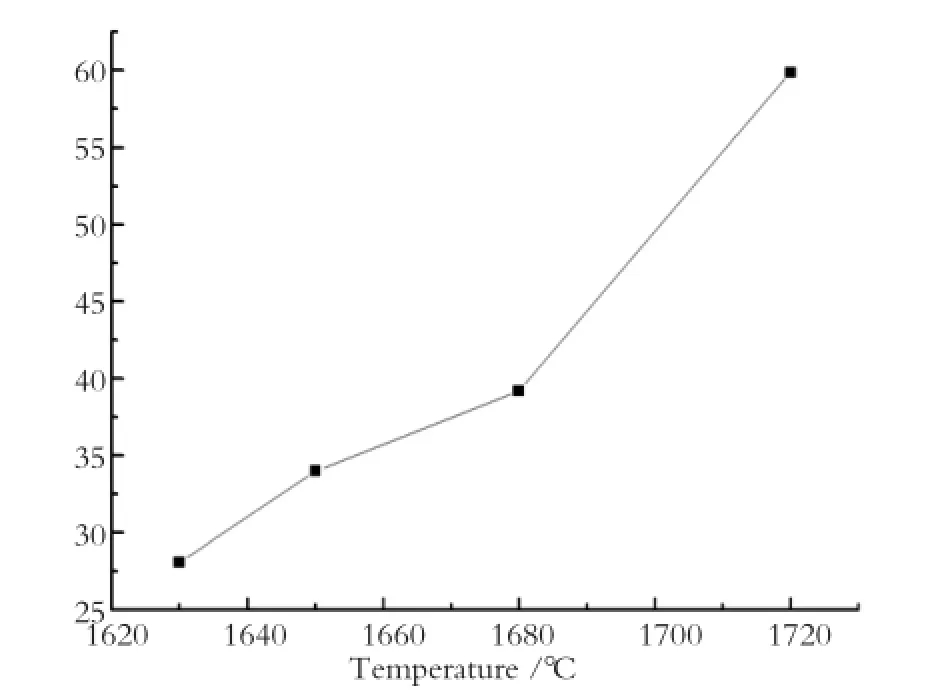

图2是1630 ℃和1680 ℃烧结制品的SEM扫描图片。从图中可以看出,氧化钙晶粒大小不一,形状不规整,呈多边形,晶界为光滑的曲线[4];烧结温度升高,晶粒长大明显。其显微结构特点与制品密度的变化特点相一致。采用累计平均法计算出氧化钙的晶粒尺寸(如图3所示)。1630 ℃时氧化钙晶粒大小约为28.1 μm,1650 ℃时约为34 μm,1680 ℃时约为39.2 μm,而1720℃时晶粒已经长大到近60 μm。在1630 ℃-1680 ℃的温度区间内,晶粒长大约11 μm,但在1680-1720 ℃的温度区间内,晶粒长大约22 μm。可见,在高温区域时晶粒生长速度明显快于低温区域。晶粒长大是晶界移动的结果[5],其实质是晶体内部原子的跃迁,晶界两边物质自由焓之差是驱使界面向曲率中心移动的动力。随着煅烧温度的升高,原子的平均振动能量增大,使原子更易获得跃迁所需的能量,加快跃迁速度,提高晶界移动速率,促使晶粒不断长大,结构更趋稳定。

图1 不同烧结温度下纯氧化钙密度和线收缩率Fig.1 The density and linear shrinkage rate of lime at different sintering temperatures

图2 不同温度烧结下制品表面形貌(a) 1630 ℃ (b)1680 ℃Fig.2 The surface topography of the specimens sintered at different temperatures

图3 不同烧结温度下氧化钙的平均粒径Fig.3 The average grain size of the sintered lime at different temperatures

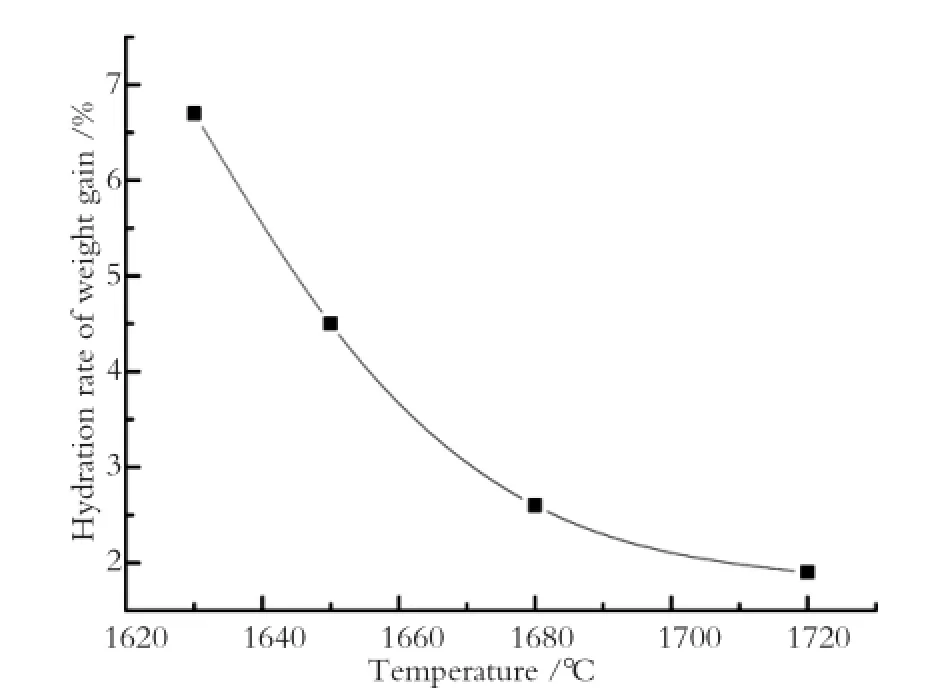

图4 不同烧结温度下的水化增重率Fig.4 The hydration rate of weight gain at different sintering temperatures

图4 是不同烧结温度下氧化钙的水化增重率。图中可以看出,随着烧结温度的升高,水化增重率呈下降趋势[6]。当烧结温度从1650 ℃上升到1720 ℃,水化增重率从4.3%减少到1.5%。

2.2CaO的水化分析

CaO与水蒸汽的化学反应方程式如下:CaO+H2O(g)→Ca(OH)2(s)(2)△G=-109.35+0.14TKJ(3)由(3)式可知,只要温度小于781 K,反应就会向右进行。

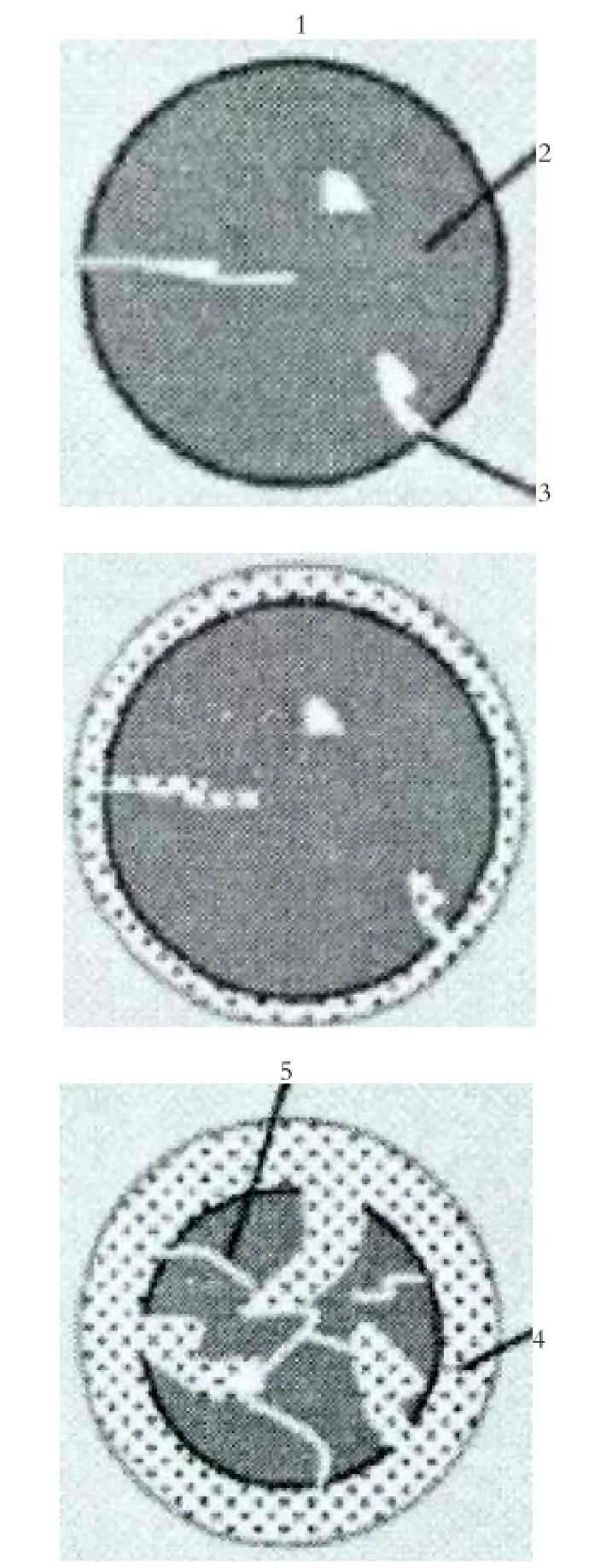

Li Z, Zhang S等[7]人用图形描述了CaO的水化过程,如图5所示。

图5为CaO水解过程示意图,其具体过程为:第一阶段,水分子直接与表层CaO发生反应,生成Ca(OH)2,附着在CaO周围,此阶段材料的表层性质是影响水化性能的主要因素;第二阶段,伴随着外层水化反应的进行,水分子通过Ca(OH)2之间的缝隙进入里层,与里层CaO反应生成少量Ca(OH)2,此时材料的密实度与晶粒的大小将成为影响材料抗水化性能的主要因素;第三阶段,由于内外表面生成大量的Ca(OH)2会发生膨胀,体积变大,从而从CaO表层脱落,露出里层新的CaO,从而使得反应又重复第一阶段,如此循环进行。

结合Li Z, Zhang S等研究学者的水化机理分析认为,本实验中,纯氧化钙制品抗水化性能随烧结温度升高而提高的机理,一方面,随温度升高,制品密度增大,孔隙率减少,水进入氧化钙里层的通道减少,抗水化性能增加;另一方面,随温度升高,制品的晶粒尺寸长大,CaO晶粒越大,晶格畸变越小,晶体结构就越稳定,晶界表面积和表面自由能越小,与水接触时就越不易表现出水化活性,抗水化性能提高。

图5 CaO水化过程模型图Fig.5 The model figure of CaO hydration process

3 结 论

本文研究了不同烧结温度下纯CaO制品的密度、晶粒尺寸变化及水化性能,研究表明:

(1)当烧结温度从1630 ℃升到1720 ℃, 氧化钙制品密度由2.88 g/cm3增加到 3.13 g/cm3,颗粒的结合更为紧密。

(2)当烧结温度从1630 ℃升到1720 ℃,氧化钙晶粒尺寸由27 μm左右增大到近60 μm。

(3)随着烧结温度的升高,制品抗水化性能明显提高。

[1] 万伟伟. CaO陶瓷的制备及其结构与性能的研究[D]. 武汉理工大学, 2011.WAN Weiwei. Study on the preparation and its structure and properties of calcium oxide [D]. Wuhan: Wuhan University of Technology, 2011(in Chinese)

[2] HATTACHARYA T K, GHOSH A, DAS S K.Densification of reactive lime from limestone [J]. Ceramics International, 2001, 27(4): 455-459.

[3] CHEN Min, WANG Nan, YU Jingkun. Effect of porosity on carbonation and hydration resistance of CaO materials [J].Journal of the Ceramic Society, 2007, 27: 1953-1959.

[4] PARK C W, YOON D Y. Effects of SiO2, CaO, and MgO additions on the grain growth of alumina [J]. Journal of the American Ceramic Society, 2000, 83(10): 2605-2609.

[5] 施慧生. 氧化钙的显微结构与水化活性[J]. 硅酸盐学报, 1994, 22(2): 117-123.SHI Huisheng. The microstructure and hydration activity of calcium oxide [J]. Cement and Concrete Comprise, 1994, 22(2): 117-123.

[6] GHOSH A, BHATTACHARYA T K, MUKHERJEE B, et al.The effect of CuO addition on the sintering of lime [J]. Ceramics International, 2001, 27(2): 201-204.

[7] LI Z, ZHANG S, LEE W E. Improving the hydration resistance of lime-based refractory materials [J]. International Materials Reviews, 2008, 53(1): 1-20.

Effect of Sintering Temperature on the Properties of Pure CaO

ZHANG Yue, LI Enjun, LI Xianrong, WANG Caifen, XU Jun, WANG Wei

(China Academy of Engineering Physics, Mianyang 621900, Sichuan, China)

Effect of sintering temperature on the properties of pure CaO was studied. Results showed that the density of pure CaO increased from 2.88 g/cm3to 3.13g/cm3as well as the grain size of CaO grew from nearly 27 μm to 60 μm with the sintering temperature increased from 1630 ℃ to 1720 ℃, while the hydration rate of weight gain decreased with the sintering temperature. The hydration resistance of samples increased with the sintering temperature on the one hand due to the decreased pores through which water went into the samples with the increasing density, on the other hand due to the decreased reaction area between water and CaO with the growing grains.

calcium oxide; sintering temperature; hydration resistance

date: 2015-03-15.Revised date: 2015-03-18.

TQ174.75+8.11

A

1006-2874(2015)03-0013-04

10.13958/j.cnki.ztcg.2015.03.003

2015-03-15。

2015-03-18。

通信联系人:徐 俊,男,工程师。

Correspondent author:XU Jun, male, Engineer.

E-mail:1534907143@qq.com