陶瓷窑炉氮氧化物排放控制技术可行性探讨

2015-11-28曾令可程小苏

李 萍 ,曾令可 ,王 慧 ,程小苏

(1.中国科学院广州能源研究所,广东 广州 510640;2.华南理工大学,广东 广州 510640)

陶瓷窑炉氮氧化物排放控制技术可行性探讨

李萍1,曾令可2,王慧2,程小苏2

(1.中国科学院广州能源研究所,广东 广州 510640;2.华南理工大学,广东 广州 510640)

全面分析了我国氮氧化物排放现状及危害性,并对陶瓷窑炉氮氧化物生成及排放的控制进行了可行性分析。x危害;控制技术;SCR脱硝

陶瓷窑炉;NO

1 背 景

1.1氮氧化物的危害

随着我国经济飞速发展以及人们生活水平不断改善,日益严重的环保问题已成为我国乃至世界关注的焦点。而环境污染问题中又以大气污染最为严重和紧迫。在我国造成严重的大气污染主要有两个来源:工业炉窑和汽车尾气排放。据1998年国际性组织发布污染严重的十个城市中,我国占七个。中国社会科学院公布的一项报告表明,仅1995年我国环境的一项报告表明,全球空气污染最严重的十大城市污染造成的经济损失达1875亿元,占当年GDP(国民经济总值)的3.27%,其中大气污染造成的经济损失达到占总损失的16.1%。除了汽车废气所造成的污染外,工业炉窑在生产过程中也造成了严重的污染,如废气(SO2、CO2、NOx、ROx、CO等)、废水、废渣、噪音及热污染等。其中NOx是目前危害最大,最难治理的一种污染物之一。

氮氧化物(NOx)的种类很多,有N2O、NO、 NO2、N2O3、N2O4、N2O5等几种主要污染物,其中造成大气污染的NOx主要指的是NO和NO2,其中NO2的毒性比NO高4~5倍。大气中天然排放的NOx,主要来自土壤和海洋中有机物分解,属于自然界氮循环过程。人为活动排放的NOx,主要来自煤炭的燃烧过程。每燃烧1t煤则产生大约8-9 kg的氮氧化物。汽车尾气和石油燃烧的废气也含有NOx,人类还通过使用肥料产生NOx。化石燃料燃烧过程中的NOx有90%以上是NO,NO进入大气后逐渐氧化成NO2。NO2有刺激性,是一种毒性很强的棕红色气体。当NO2在大气中积累到一定量并遇到强烈的阳光、逆温和静风等条件,便参与了光化学反应而形成毒性更大的光化学烟雾。光化学烟雾的危害性极大,能造成农作物减产,对人的眼睛和呼吸道产生强烈的刺激,产生头痛和呼吸道疾病,严重的会产生死亡。

NO能与血红蛋白作用,降低血液的输氧功能。NO2对呼吸器官有强烈刺激,能引起急性哮喘病。NOx对眼睛和上呼吸道黏膜刺激较轻,主要侵入呼吸道深部和细支气管及肺泡,到达肺泡后,因肺泡的表面湿度增加,反应加快,在肺泡内约可阻留80%,一部分变成N2O4。N2O4与NO2均能与呼吸道黏膜的水分作用生成亚硝酸与硝酸,这些酸与呼吸道的碱性分泌物相结合生成亚硝酸盐及硝酸盐,对肺组织产生强烈的刺激和腐蚀作用,可增加毛细血管及肺泡壁的通透性,引起肺水肿。亚硝酸盐进入血液后还可引起血管扩张,血压下降,并可以和血红蛋白作用生成高铁血红蛋白,引起组织缺氧。高浓度的NO亦可使血液中的氧和血红蛋白变为高铁血红蛋白,引起组织缺氧。因此,在一般情况下当污染物以NO2为主时,肺的损害比较明显,严重时可出现以肺水肿为主的病变。而当混合气体中有大量的NO时,高铁血红蛋白的形成就占优势。此时中毒发展迅速,出现高铁血红蛋白症和中枢神经损害症状。当人们长期处在NOx浓度过高的环境中会导致死亡,室内NOx的浓度不能超5 mg/m3。

NOx还可危害植物,NO2对植物的危害比NO严重得多。具体症状是:在叶脉间或叶片边缘出现不规则水渍状伤害,使叶子逐渐坏死,变白色、黄色或褐色斑点。

NOx对材料的腐蚀作用主要是由反应产物硝酸盐和亚硝酸盐引起的。同时使某些织物的染料退色。光化学烟雾能加速橡胶制品的老化,腐蚀建筑和衣物,缩短其使用寿命。

NOx还会参与臭氧层的破坏。超音速飞机排放的NOx破坏臭氧层,改变大气层结构。臭氧层是大气层不可分隔的一部分,对大气的循环以及大气的温度分布起着重要的作用。大气层的温度随着高度的变化而变化,臭氧在平流层中通过吸收太阳光的紫外线和地面的红外辐射而使气温升高。当臭氧层被破坏时,会使平流层获得的热量减少,而对流层获得的热量增多,破坏地表对太阳辐射的热量收支平衡,导致全球气候变化。

臭氧层的减少导致到达地表的紫外辐射强度增加,紫外线可以促进维生素的合成,对人类骨组织的生长和保护起有益作用。但紫外线中UV-B段辐射的增强可以引起皮肤、白内障和免疫系统的疾病。

NOx还是形成酸雨的主要物质。美国测定的酸雨成分中,硫酸占60%,硝酸占32%,盐酸占6%,其余是碳酸和少量有机酸。其潜在的危害主要表现在四个方面:①对水生系统的危害,会影响鱼类和其他生物群落,改变营养物和有毒物的循环,使有毒金属溶解到水中,并进入食物链,使物种减少和生产力下降。②对陆地生态系统的危害,重点表现在土壤和植物。对土壤的影响包括抑制有机物的分解和氮的固定,淋洗钙、镁、钾等营养元素,使土壤贫瘠化。对植物,酸雨损害新生的叶芽,影响其生长发育,导致森林生态系统退化。③对人体的影响。一是通过食物链使汞、铅等重金属进入人体,诱发癌症和老年痴呆;二是酸雾侵入肺部,诱发肺水肿或导致死亡;三是长期生活在含酸沉降物的环境中,诱使产生过多的氧化脂,导致动脉硬化、心肌梗塞等疾病概率增加。④对建筑物、机械和市政设施的腐蚀。

1.2氮氧化物生成分类

我国煤炭资源丰富,石油、天然气资源较贫乏,决定一次能源消费结构中煤炭比重很高,并且近期内以煤炭为主的能源结构不会有根本性变化。煤燃烧产生的NOx主要有NO和NO2,另外还有少量的N2O。燃烧过程中生成的氮氧化物有三种途径:①热力(Thermol)NOx。它是空气中的氮气在高温下氧化而产生的NOx;② 燃料(Fuel)NOx。它是燃料中含氮化合物,如杂环氮化物在燃烧过程中氧化而生成的NOx;③快速(Prompt)NOx。它是燃烧时空气中的氮和燃料中的碳氢离子团(CH)等反应而生成NOx。在这三种途径中,当燃烧温度低于1400 ℃时,热力NOx生成速度较慢;而当温度高于1400 ℃时,反应速度明显加快,NOx生成速度呈指数增加。陶瓷在窑炉中的烧成温度一般为1200 ℃,这就决定了燃料燃烧产生的局部高温要高于1400 ℃。因此,煤燃料燃烧产生NOx是很难避免的。

1.3陶瓷窑炉NOx现状

陶瓷窑炉烟气中有害物质可分为两类:一类是气相化学物质,如SO2、NOx等;另一类是固相的粉尘,这些都是造成大气污染和人身伤害的主要污染物质。其中SO2气体不仅污染环境、破坏生态,而且直接影响产品的生产质量,腐蚀生产设备;燃料燃烧所引起对大气环境的污染中,危害最大且又最难处理的是氮氧化物(NOx),已成为评价环境污染程度的主要指标之一。陶瓷粉尘对其作业人员身体健康有很大的危害性,尤其是对呼吸系统较为明显,若长期接触超标粉尘,会导致作业人员患上尘肺病,佛山市某陶瓷企业因粉尘问题,已检出几十人患上严重的职业病。

目前,对于陶瓷窑炉的脱硫和除尘已经有了比较可行的治理技术,而对于陶瓷窑炉烧成中生成的NOx仍然没有找到一条经济可行的治理办法,氮氧化物的排放量仍持续快速增长。据统计,我国大气中90%的SOx、80%的ROx(粉尘)和50%的NOx污染均来自工业窑炉。我国是陶瓷生产大国,日用陶瓷和建筑卫生陶瓷均居世界第一,陶瓷窑炉在生产过程中会产生对大气环境和人体危害极大的气体和粉尘,严重污染了环境。据调查统计,燃煤、重油、柴油等陶瓷窑炉SO2排放浓度约为800-5000 mg/m3,NOx排放浓度约为200-800 mg/m3,粉尘浓度为200-800 mg/m3,目前大部分企业的窑炉都未进行有效的烟气处理,其对环境的污染可想而知。因此,陶瓷窑炉烟气问题不容忽视,控制陶瓷窑炉有害气体和物质的排放必须提上紧要议程。

陶瓷窑炉跟一般的工业炉(如炼钢炉、锅炉等)不同,由于陶瓷坯体在陶瓷窑炉内要进行复杂的物理化学反应,故陶瓷坯体在烧制成陶瓷的过程中,因烧成的产品类型、窑炉类型、原料、升温制度、气氛以及烧成过程中的温度段等的不同, 坯体或釉料中都有不同的挥发份挥发出来,如水蒸气、硫化物、氟化物、硼化物、碱性蒸气、铅化物、三氯化铁等。这些挥发物以及体表面形成的活性氧化物在不同的气氛和不同的烧成制度下,都将影响NOx的生成与破坏反应过程,它们是起催化作用还是参与其中反应?影响程度如何?如何抑制其产生?这些都是值得研究的。这些涉及到化学反应动力学、无机材料物化反应、热能动力工程、环境工程等多门学科,是多门学科交叉性的前沿性研究课题。

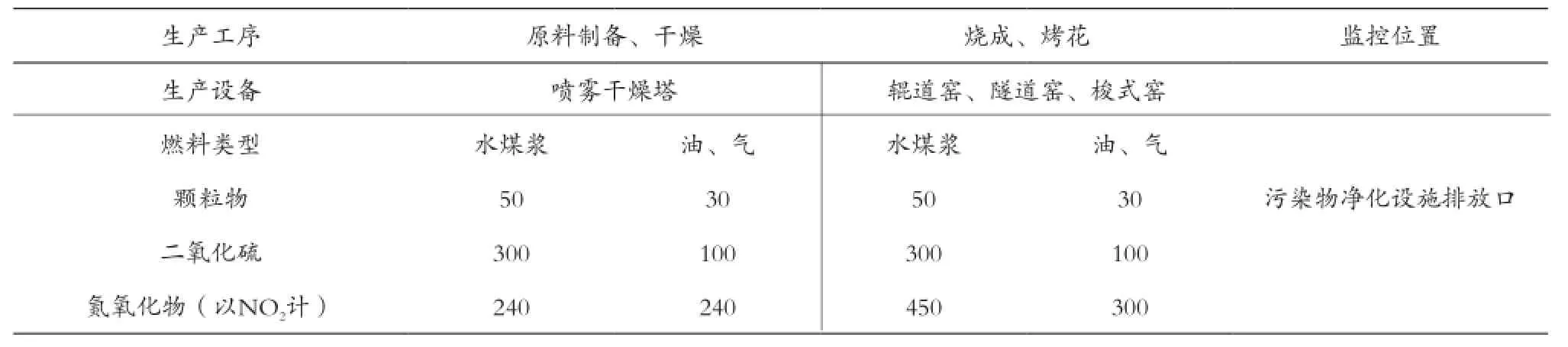

在2010年实施的国家标准《陶瓷工业污染物排放标准》中,对污染气体的排放做出了严格的限定,如表1所示。这充分体现了我国对氮氧化物排放控制的重视,随着污染气体控制技术水平的普及率的提高,我国陶瓷工业的污染气体排放标准会逐步与国际接轨。

2 可行性分析

2.1选择性非催化还原法(SNCR法)对陶瓷窑炉废气脱NOx工艺探讨

选择性非催化还原法(SNCR)亦称喷氨法,是在无催化剂存在的条件下向炉内喷入还原剂氨或尿素,该技术是把含有NHx基的还原剂,将NOx还原为N2和H2O。

SNCR法还原剂喷入锅炉(900-1100 ℃),该还原剂迅速热分解成NH,并与烟气中的NOx进行SNCR反应生成N2。在NH3/NOx摩尔比为2-3的情况下,脱硝效率在30-50%。在950 ℃左右温度范围内,反应式为:

4NH3+4NO+O2→4N2+6H2O

当温度过高时,会发生如下的副反应,又会生成NO。

4NH3+5O2→4NO+6H2O

当温度过低时,又会减慢反应速度,所以,温度的控制是至关重要的。该工艺不需催化剂,但脱硝效率低,高温喷射对锅炉受热而安全有一定影响。存在的问题是由于温度随窑炉负荷和运行周期而变化及窑炉中NOx浓度的不规则性,使该工艺应用时变得较复杂。在同等脱硝率的情况下,该工艺的NH3耗量要高于SCR工艺,从而使NH3的逃逸量增加。

从SNCR系统溢出的NH3可能来自两种情况:一是由于喷入的温度低影响了氨与NOx的反应;另一种可能是喷入的还原剂过量,从而导致还原剂不均匀分布。

还原剂喷入系统必须能将还原剂喷入到窑炉内最有效的部位,因为NOx的分布在炉膛对流断面上是经常变化的,如果喷入控制点太少或喷到窑炉中整个断面上的NH3不均匀,则一定会出现分布率较差和较高的NH3逸出量。为保证脱硝反应能充分地进行,以最少的喷入NH3量达到最好的还原效果,必须设法使喷入的NH3与烟气良好地混合。若喷入的NH3不充分反应,则泄漏的NH3不仅会使烟气中的飞灰容易沉积在窑炉尾部的受热面上,烟气中的NH3遇到SO3会生成(NH4)2SO4。

表1 新建企业大气污染物排放浓度限值(单位:mg/m3)Tab.1 Emission limits of air pollutants for new enterprises

陶瓷窑炉不同于其它锅炉,它对炉内的温度、气氛、压力均有要求,陶瓷烧成温度一般在1100-1300 ℃。如果采用SNCR法,氨要在烧成带喷入,这样必然破坏烧成气氛,影响产品的质量。因此,该方法在陶瓷窑炉上是不太适宜的。

2.2选择性催化还原法(SCR法)对陶瓷窑炉废气脱

NOx工艺探讨

陶瓷窑炉由于采用的燃料不同,燃烧产生的废气量与成分也不相同,烧成温度的变化和废气中NOx的含量也会不同。这就要求采用不同工艺和氨量来处理。NOx清除的程度取决于所加的氨量(表示为NH3/NOx),通常取NH3/NOx(摩尔比)为0.81-0.82。

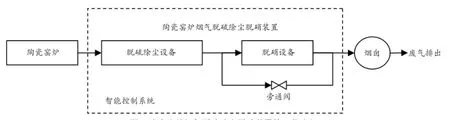

当今陶瓷窑炉基本上都是较先进的燃气窑炉,燃料采用的是煤气或天然气,也有采用石油液化气的。废气中NOx主要是烧成带高温燃烧产生的热力NOx,烟气中较少烟尘。因而脱硝工艺流程较燃煤、燃油陶瓷窑炉简单、成熟可靠。陶瓷窑炉烟气脱硫除尘脱硝装置的工艺流程如图1所示。

2.2.1 影响SCR脱硝性能的关键因素

影响SCR脱硝性能的几个关键因素是:反应温度、空塔速度、催化剂的类型、结构和表面积以及烟气/氨的混合效果。

(1)催化剂

催化剂是SCR系统中的主要部分,其成分组成、结构、寿命及相关参数直接影响SCR系统的脱硝效率及运行状况。目前,应用于烟气脱硝中的SCR催化剂有很多,不同的催化剂,其适宜的反应温度也差别各异。如果反应温度太低,催化剂的活性降低,脱硝效率下降,则达不到脱硝的效果,催化剂在低温下持续运行,将导致催化剂的永久性损坏;如果反应温度太高,则NH3容易被氧化,生成NOx量增加,甚至会引起催化剂材料的相变,导致催化剂的活性退化。

在相同条件下,反应器中催化剂体积越大,NOx的脱除率越高,同时氨的逸出量也越少,然而SCR工艺的费用也会显著增加。催化剂的体积也取决于催化剂的可靠寿命,因为催化剂的寿命受很多不利因素的影响,如中毒和固体物的沉积等。催化剂的初投资成本约占项目投资的50%,催化剂的寿命决定着SCR系统的运行成本,因此催化剂的性能在SCR脱硝技术中是很关键的因素。一般要求催化剂满足以下几个条件:

①在较低的温度下和较宽的温度范围内,具有较高的活性。

②具有较高的选择性。

③具有较高的抗化学性能(SO2、HCl、Na2O、K2O、As)。

④在较大的温度波动下,有较好的热稳定性。

⑤机械稳定性好,耐冲刷磨损。

⑥压力损失低,使用寿命长。

采用何种催化剂与SCR反应器的布置方式是密切相关的。一般可以把催化剂的种类分为二类:高温催化剂(345-590 ℃)、中温催化剂(260-380 ℃)和低温催化剂(80-300 ℃)。目前,国内外SCR系统大多采用中高温催化剂,反应温度在280-420 ℃之间。

(2)反应温度

图1 陶瓷窑炉烟气脱硫除尘脱硝装置的工艺流程Fig.1 The operation of the flue gas dust removal, desulphurization, and denitration system for ceramic furnace

不同的催化剂,其适宜的反应温度不同。反应温度不仅决定反应物的反应速度,而且决定催化剂的反应活性。烟气温度低于催化剂的反应温度时,氨分子与SO3和H2O反应生成(NH4)2SO4或(NH4) HSO4,减少了与NOx的反应;而且生成物附着在催化剂表面,易引起污染积灰进而堵塞催化剂的通道和微孔,降低催化剂的活性和脱硝效率。烟气温度高于其反应温度时,催化剂通道与微孔发生变形,导致有效通道和面积减少,加速催化剂的老化;另外,温度过高还会使NH3直接转化为NOx。目前的SCR系统大多设定在300-400 ℃之间。

①最低温度。氨分子与SO3和H2O反应生成(NH4)2SO4或(NH4)HSO4,减少SCR系统运行对下游设备运行带来不利影响,应控制其最低运行温度。

NH3喷嘴管表面温度应在SO3结露点以上,即:

式中,t为NH3/空气温度,℃;tg为烟气中SO3的结露点,℃;td为最低连续负荷时烟气温度,℃。SO3结露点温度应用的计算方程式为:

式中,V为烟气中SO3的量,%;a为由烟气中H2O含量决定的常数,%。a=201(当H2O的含量为15);a=194(当H2O的含量为10);a=184(当H2O的含量为5%)。

②最高温度。工程实践表明,为避免温度过高使NH3直接转化为NOx,SCR系统的烟气温度应控制在500 ℃以下。

各工程具体运行的温度范围,需要根据催化剂的选择,由供应商综合考虑确定。

(3)适当的氨气输入量及与烟气的均匀混合

NH3输入量必须既保证SCR系统NOx的脱除效率,又保证较低的氨逸出率。只有气流在反应器中速度分布均匀及流动方向调整得当,NOx转化率、氨逃逸率和催化剂的寿命才能得以保证。采用合理的喷嘴格栅,并为氨和烟气提供足够长的混合烟道,是使氨和烟气均匀混合的有效措施,可以避免由于氨和烟气的混合不均所引起的一系列问题。

2.2.2 陶瓷窑炉SCR法脱硝需要解决的一些问题

SCR法废气脱NOx在理论上已成熟,广泛应用于化工生产、电厂。陶瓷窑炉SCR法脱NOx只要解决在实际操作中以下出现的一些问题,应用前景是光明的。

(1)还原剂NH3与废气的充分混合及其用量的确定

可以说,SCR法废气脱硝成功的关键因素有二:一是废气与NH3充分混合;二是按进入反应区的NOx浓度及去除率严格控制NH3的喷入量。在反应过程中,还原反应并不完全,不参加反应的部分NH3会随排气从烟道逸出。若逸出量过高时,会出现若干有害的副反应,如在有O2存在的条件下,催化剂会将SO2转化为SO3,SO3和多余的NH3与水反应生成硫酸铵或者硫酸氢铵。这种固态物质会污染和堵塞下游部件,沉积或者在烟囱出口处形成蓝色的有害烟雾。因此,不得不设置水洗装置以清除有害的副反应生成物,从而使结构复杂化。

在实际工程中,与陶瓷窑炉相匹配的SCR反应器的尺度通常很大,其进口段内的物理参数很难达到均匀,当脱硝装置要求较高的脱硝效率(如90%以上)时,氨逃逸率迅速增加的可能性大增。而氨逃逸对SCR下游设备影响很大,工程上必须将该值控制在较低的范围内,这对大尺度SCR反应器进口段内物理参数的设计提出了严格的要求。这些参数包括烟气速度场、温度场以及催化剂表面NH3/NOx的混合效果。

一般而言,经过简单调整,烟气速度场就能够满足要求。但如果考虑其对NH3/NOx的混合效果的影响,在喷氨截面上烟气速度场的分布就较难满足要求且又非常关键。

当窑炉高负荷运行时,温度场一般能够满足要求;在低负荷运行时,可以通过减少喷氨量、停止喷氨或者通过旁路烟道来避免较高的氨逃逸率。如果在低负荷工况下需要实现较高的脱硝效率,温度场就很难满足要求。

NH3/NOx的混合效果是SCR装置设计和运行中的重点和难点,当装置设计脱硝效率较高时,其难度更大。在喷氨前后采取适当的策略,都可以不同程度地提高NH3/NOx的混合效果。以较低代价实现良好的NH3/NOx的混合效果是混氨技术研究的主要目标。

氨气经过空气稀释后注入与SCR反应器的连接烟道内,与烟气中NOx混合后进入SCR反应器进行催化还原反应。从喷氨截面至催化剂表层的距离称为混合距离,它直接影响了布置在喷氨截面上的喷氨点数量和混合强度。在同等混合强度下,混合距离越小,单位面积内所需的喷氨点就越多;当混合距离递减到一定程度时,所需的喷氨点数据迅速增加。在工程设计时,混合距离是根据SCR装置的可用空间、烟道结构等来确定的,在已建窑炉进行脱硝改造的工程中,会因为预留空间不足而影响混合距离的设计。混合强度则一般受系统压降、烟道结构和设计理念限制,喷氨点数量则受设备成本和运行成本限制。为了在成本控制的条件下实现良好的NH3/NOx的混合效果,应当合理利用装置的可用空间,尽量提高NH3/NOx的混合强度。

氨被喷入烟道后开始扩散,与烟气中NOx发生混合。根据烟道的尺寸和烟气的参数可以确定,烟道内流体的雷诺数远大于4000,所以氨发生涡流扩散。在工程中,由于混合距离和喷氨点数量都受到限制,仅依靠氨扩散一般都不能满足NH3/NOx的混合效果,需要采用一定的策略来提高混合强度,如配置静态混合器、动态混合器和喷氨格栅。静态混合器需要足够的混合距离,而且系统压降较大,也不容易得到理想的效果;动态混合器效果明显,系统压降略小,所需要的喷氨点少,但是也需要足够的混合距离,而且该技术一般受国外知识产权保护。

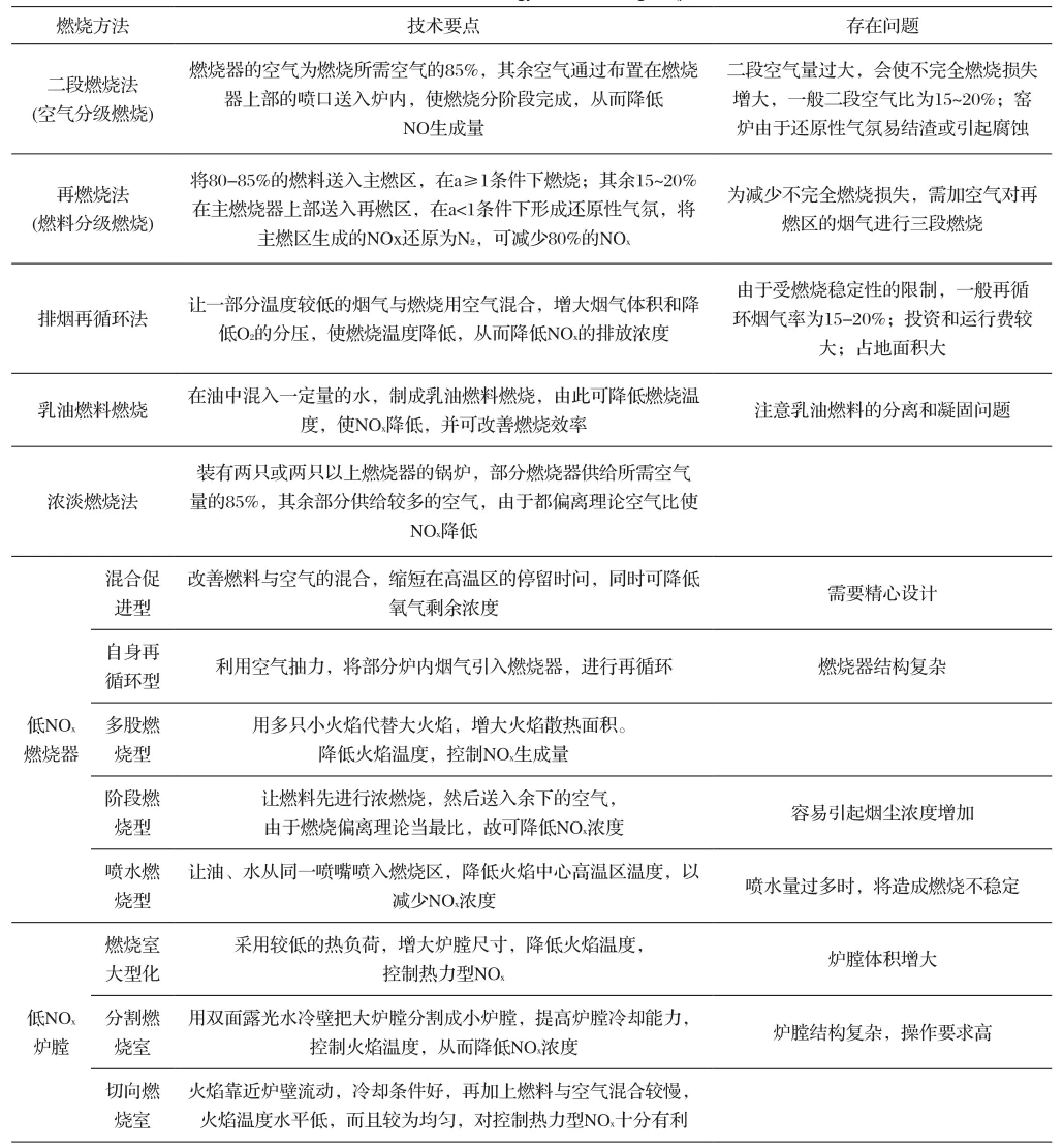

表2 控制NOx燃烧技术Tab.2 Combustion technology for controlling NOxemission

总之,对于具体工程,首先应充分考虑SCR反应器前端烟道的长度与布置、系统的压力损失、混合距离、投资、运行费用及安装灵活性等问题,然后选择合适的喷氨和氨/空气混合方式。

(2)SCR反应器设置位置的确定。利用热电偶测定烟道中烟气温度,确定SCR反应器设置位置。

(3)催化剂因烟尘而磨耗的问题。表示进气口附近的催化剂会产生表面硬化而磨损,这可通过控制进气速度小于5 m/s而加以防止。

(4)氨粘附于飞灰上。可通过维持氨的泄漏浓度在5ppm以下而得到控制。

(5)烟尘粘附于催化剂上。通过高温静电集尘器的细灰(50-100 mg/m3)容易粘附于催化剂表面,因此相应有较多的挥发凝缩物粘附在细灰上。这种细灰可用吹灰器或其他办法除去。此外在脱硝装置中催化剂大多采用多孔结构的钛系氧化物,烟气流过催化剂表面,由于扩散作用进入催化剂的细孔中,使NOx的分解反应得以进行。催化剂有许多种形状,如粒状、板状和格状,最好采用板状或格状以防止烟尘堵塞。

2.3低NOx燃烧技术在陶瓷窑炉应用的探讨

通过对NOx生成机理的分析我们知道,影响NOx的形成有如下一些主要因素:

(1)有机地结合燃料中的氮含量。

(2)反应区中氧、氮、一氧化氮和烃根的含量。(3)燃烧温度的峰值。

(4)可燃物在火焰峰和反应区中的停留时间。

为了控制燃烧过程中NOx的生成,采取的措施原则为:①降低过量空气系数和氧气浓度,使燃料在缺氧条件下燃烧;②降低燃烧温度,防止产生局部高温区;③缩短烟气在高温区的停留时间等。根据这些原则开发研究控制NOx燃烧技术,主要方法有:空气分级燃烧、燃料分级燃烧、烟气再循环降低NOx、低NOx燃烧器和低过量空气系数等技术。

在锅炉设备中,已经使用的控制NOx燃烧技术如表2所示。

当燃烧温度低于1400 ℃时,热力NOx生成速度较慢,而当温度高于1400 ℃时,反应速度明显加快,NOx生成速度呈指数增加。陶瓷在窑炉中的烧成温度一般为1100-1300 ℃,这就决定了燃料燃烧产生的局部高温要高于1400 ℃。因此,燃料燃烧产生NOx是很难避免的,可以从控制反应区中氧、氮、一氧化氮和烃根的含量、燃烧温度的峰值和烟气在火焰峰的停留时间来入手。

采用低过量空气系数燃烧技术可以从一定程度上抑制NOx的生成。在燃烧过程中,采用低过量空气系数可以限制反应区内的氧量浓度,因而对热力型和燃料型NOx的产生都有一定的抑制作用。一般采用低过量空气系数燃烧可降低NOx排放的15-20%。不过这种方法有一定的局限性,因为当在很低的过量空气系数下运行时,CO和烟尘排放浓度都有可能增加,燃烧效率会降低,并且有可能出现结渣、堵塞和其他问题。因此,运行中最低的过量空气系数受到一定限制。

3 展 望

随着对NOx产生机理的深入研究及有关NOx治理技术和设备的完善,以及有关企业的大胆创新,氮氧化物在陶瓷行业的治理会越来越普及,效果越来越明显。

[1]曾令可, 张海文, 王慧, 等. 陶瓷窑炉的污染与新型燃烧技术及设备的发展[J]. 工业炉, 2002, 24(2): 14-17.

[2] 曲虹霞. 催化脱除燃煤烟气中NOx的研究[D]. 南京理工大学博士学位论文, 2004.

[3] 方海鑫, 曾令可, 王慧, 等. 减少陶瓷窑炉烟气中有害废气的方法[J]. 工业加热, 2004, 33(3): 1-5.

[4] A. Fritz, V. Pitchon. The cuerrnt state of research on automotive lena NOx catalysis [J]. Appl. Catal. B: Environmental, 1997, 13: l-25.

[5] Miroslav Radojevic. Reduction of nitrogen oxides in flue gas [J].Environmental Pollution, 1998, 102(S1): 685-689.

[6] 周玉昆. 微波技术在废气脱硫中的应用[J]. 化工环保, 1994, 14(3): 148-150.

[7] CHA C.Y., KONG Y.G. .NOxAbatement with Carbon Adsorbents and Microwave Energy [J]. Energy and Fuels, 1995, 9(6): 971-975.

[8] MARTIN D. New Method for Removal of SO2and NOxfrom Combustion Flue Gases [J]. Journal of Microwave Power and Electro-Magnetic Energy, 1997, 32(4): 215-218.

[9] 金耀民, 陈建孟. 生物过滤技术在大气污染控制中的应用[J].环境污染治理技术与设备, 2001, 2(3): 76-80.

[10] SAMDAM G. Microbes Nosh on NOxin Flue Gas [J].Chemical Engineering, 1993, 100(10): 25-26.

[11] KLEIFGES K.H., KREYSA G., JUTTNER K. An Indirect Electrochemical Process for the Removal of NOxFrom Industrial Waste Gases [J]. Appl Electrochem, 1997, 27: 1012.

[12] 罗永刚, 李大骥, 杨压平. 活性炭联合脱硫脱硝工艺[J]. 热能动力工程, 2001, 16(4): 444-446.

[13] 李萍, 曾令可, 王慧, 程小苏. 氮氧化物排放控制技术分类[J].中国陶瓷工业, 2015, 22(2): 25-33.

Technological Feasibility for Controlling NOxEmission of Ceramic Furnace

LI Ping1, ZENG Lingke2, WANG Hui2, CHENG Xiaosu2

(1.Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China; 2. South China University of Technology, Guangzhou 510640, Guangdong, China)

This paper introduces the current problems and hazards of NOxemissions and analyzes the feasibility for controlling the generation and emission of NOx.

ceramic furnace; NOxhazards; controlling technology; SCR denitration

date: 2014-10-15.Revised date: 2014-10-18.

TQ174.6+53

A

1006-2874(2015)03-0035-08

10.13958/j.cnki.ztcg.2015.03.008

2014-10-15。

2014-10-18。

广东省重大专项(编号:2011A080802007);广东省产学研项目(编号:2012B091000030)。

通信联系人:曾令可,男,教授

Correspondent author:ZENG Lingke, male, Professor.

E-mail:lingke@scut.deu.cn