基于遗传算法的液压自伺服摆动缸结构优化与动态特性分析

2015-11-26吴若麟蒋林邹竞刚肖俊刘晓磊

吴若麟,蒋林,邹竞刚,肖俊,刘晓磊

(武汉科技大学机械自动化学院,湖北武汉430081)

0 前言

液压关节是液压机器人的重要部件,将液压自伺服摆动缸作为液压机器人的液压关节,液压机器人自身性能的优劣,与其内部液压关节性能的好坏有直接关系。若能得到动态性能较好的液压关节,不但液压机器人的整体性能得到大的提升,而且更便于控制,这也将大大提升液压机器人的工作效率。

文献[1]对液压阀控马达回路动态特性进行了分析,并讨论了影响系统动态特性的相关参数,但没有对其进行实验或实践论证。文献 [2]采用AMESim软件对液压马达做了特性分析,结果表明,该软件可完成对所建模型的仿真,为液压系统自身的改进起到了指导作用,但其建模过程稍显复杂。文献 [3]对水下仿生推进器阀控液压摆动关节进行了动力学建模,并利用MATLAB获得了Bode图,进而分析了该摆动关节的动态特性。文献 [4-5]介绍了一种液压转角伺服的液压关节,并对其做了相关的特性研究,其具有尺寸小和力矩大的优点,但系统响应不够快。文献[6]对泵控液压马达系统进行了动态特性分析,在建立了相关流量方程之后,利用Matlab中的Simulink建立了相应的仿真模型,该仿真模型的建立,可方便液压系统的设计与调试。文献 [7]中提出了一种新型旋转液压伺服关节,在以使关节小型化也即排量取最小值的前提下,其对关节进行了特性分析,虽然获得了小型化与较优的液压关节,但其没有考虑到系统固有频率对整个系统的影响。上述文献中,有些仅仅对影响系统动态特性参数做了分析或者提出用某个软件来对动态系统进行分析,但并没有针对某个具体实际系统来对这些参数如何影响系统动态特性进行验证分析;有些通过建立动力学模型获得Bode图等不同角度来分析系统动态特性,但最终获得的系统响应速度并不够快;有些忽略了系统固有频率对整个系统响应速度的影响。针对以上问题,作者提出根据液压系统固有频率公式对液压自伺服摆动缸这个具体实际系统进行动态特性分析,并采用MATLAB软件中的Simulink模块对其进行了动态特性分析,以期能获得动态性能较好的液压自伺服摆动缸。

欲提高液压自伺服摆动缸的动态特性,通过分析液压系统固有频率公式中影响其动态特性的四个参数可知,在一定条件下,必须对液压自伺服摆动缸进行结构优化以便获得尽可能大的工作腔每弧度排量Dm,而对于采用何种方法进行结构优化,有许多学者在这些方面都做了一些分析。

文献[8-9]中将微分进化算法应用于参数辨识领域以及滤波器优化领域,因其全局结构优化能力较强,且收敛速度快,故可更有效地解决很多复杂结构优化的问题。文献 [10]基于遗传算法对双频Wilkinson功率分配器进行了优化设计,经优化设计的功分器性能较好。文献 [11]基于BP网络和遗传算法对枪架进行了结构参数优化,优化之后,提高了机枪的射击精度。文献 [12]采用改进的遗传算法对连续回转电液伺服马达超低速性能进行了结构优化,优化之后的连续回转电液伺服马达超低速斜坡信号可达到0.001°的精度,表明了该方法在实际应用中是切实可行的。综上所述,与文献中其它优化算法相比,因遗传算法搜索覆盖范围广,且智能化程度较高,不易陷入局部最优解,更便于获得全局最优解,故本文选择采用遗传算法来进行结构参数优化。

1 液压自伺服摆动缸结构与工作原理

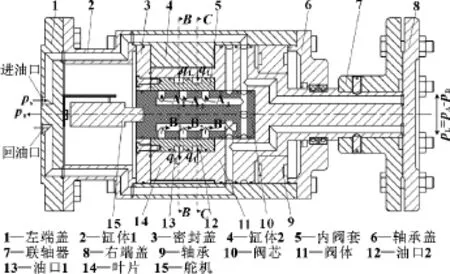

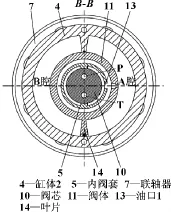

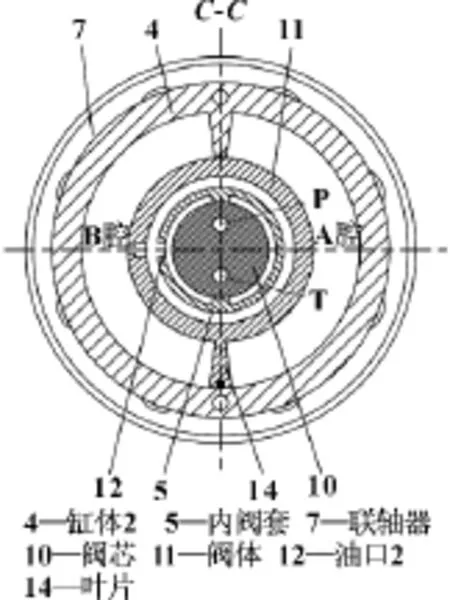

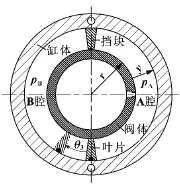

单叶片液压自伺服摆动缸的轴向结构示意图如图1所示,其径向剖面图如图2和图3所示。

图1 液压自伺服摆动缸轴向结构示意图

图2 液压自伺服摆动缸径向B-B剖面图

图3 液压自伺服摆动缸 径向C-C剖面图

由图1可知,单叶片液压自伺服摆动缸由左端盖、缸体1、缸体2、舵机、阀芯、内阀套、阀体、轴承、轴承盖、联轴器和右端盖组成,其中舵机通过舵机支架固接在左端盖上,舵机输出轴与阀芯相连,阀芯外部装有密封盖、内阀套及阀体,阀体右端输出轴直接与负载相联;单叶片液压自伺服摆动缸内部设有高压油道和低压油道,且进油口通高压油,回油口通低压油。

如图1、2和图3所示,单叶片液压自伺服摆动缸的工作原理为:进油口通入高压油,回油口通入低压油,当舵机静止时,阀芯也静止,阀芯上的油口被内阀套上的凸台封闭,高低压油不能进入A腔和B腔,此时单叶片自伺服液压摆动缸处于中位停止状态;当舵机顺时针转动一定角度时,它会带动阀芯一起顺时针转动一定角度,阀芯上的P油口和T油口均打开,此时,阀芯内部的高压油经P油口然后通过油口1进入A腔,阀芯内部的低压油从B腔经油口2然后通过T油口进入回油道。因A腔和B腔内部压力不同,在两腔压力差作用下,使得内阀套和阀体一起顺时针转动,当内阀套与阀体和阀芯转动相同角度,直至阀芯上的阀口关闭的整个过程中,阀体输出轴转动会带动右端负载转动,从而完成单叶片自伺服液压摆动缸输出扭矩的过程,实现阀体对阀芯的位置跟踪;当舵机逆时针转动时,单叶片液压自伺服摆动缸内部工作情况与顺时针时相反。

2 液压自伺服摆动缸的数学模型

由单叶片液压自伺服摆动缸工作原理可知,只需要考虑其顺时针工作情况,逆时针工作情况与顺时针相反,故文中仅研究顺时针工作情况:假设步进电机输出角度为θ,阀芯转过的角度为θ1,θ与θ1大小相同,阀芯阀口有效通流面积为A2,阀体输出轴转动的角度为θ3。

2.1 液压自伺服摆动缸阀芯阀口流量方程

由小孔的通流公式知:

式中:Cd为长孔及管口流量系数;A2为阀口的开口面积;Δp为阀口前、后的压差;ρ为流体的密度。

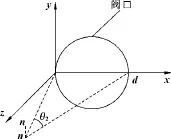

在阀芯的轴向上有3个相同的圆形阀口,将其投影到平面上仍近似看作是圆形,其直径为d。单个圆形阀口的几何关系如图4所示,图中n-n为阀芯内部的轴线,圆形阀口相对于轴线的圆心角为θ2。

图4 阀口几何关系图

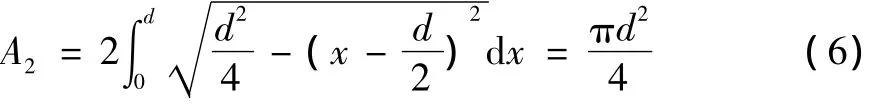

由阀口圆的方程

由式 (2)可得:

经分析可知,阀芯阀口开口面积有以下2种情况:

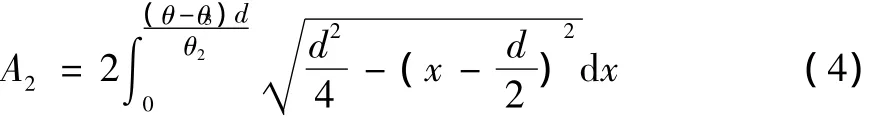

(1)当阀芯转角θ-θ3<θ2时,阀芯阀口部分打开,阀口的瞬时开口面积为

经过化简之后,其大小为:

(2)当阀芯转角为 180 °- θ2≥θ-θ3≥θ2时,阀芯阀口全开,因阀口直径为d,所以阀口的开口面积为

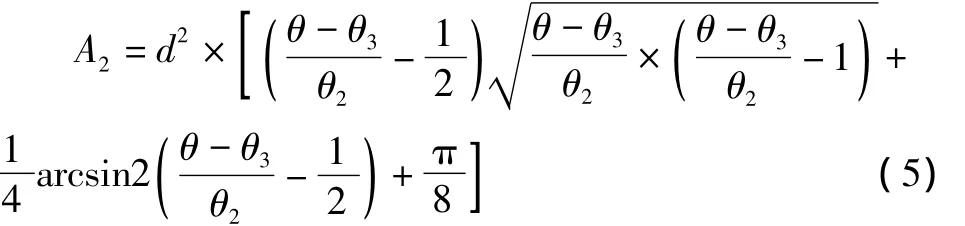

由图1可知,当液压自伺服摆动缸顺时针转动时,其阀芯上的阀口可以看作3对可变节流口,分别为A1、A2、A3、B1、B2和B3,这些可变节流口在图1中均已标出;当逆时针转动时,也会形成3对可变1可得到其等效的液压桥路如图5所示。

图5 液压自伺服摆动缸等效液压桥路

又由液压桥路的流量平衡可知[13]:

故可得阀口负载流量方程为:

2.2 液压自伺服摆动缸工作腔流量连续性方程

阀体顺时针转动θ3角度时的示意图如图6所示。

图6 阀体顺时针转动示意图

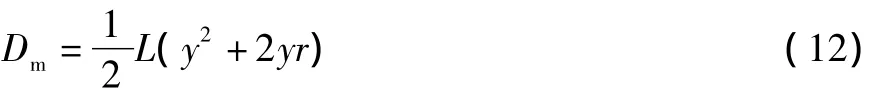

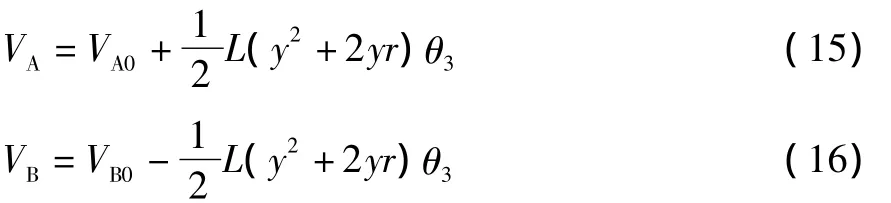

当阀体顺时针转动时,叶片转动导致摆动缸体积变化为

式中:L为工作腔长度;r为工作腔内径;y为工作腔宽度。

此时,工作腔每弧度排量可表述为

令流入工作腔A腔的流量为qA,流入工作腔B腔的流量为 qB,则[13]

式中:Cip为工作腔内泄漏系数;Cep为工作腔外泄漏系数;pA为A腔工作腔压力;pB为B腔工作腔压力;VA为A腔工作腔体积;VB为B腔工作腔体积;βe为有效体积弹性模量。

其中

式中:VA0为 A腔的初始体积,VB0为 B腔的初始体积。

又

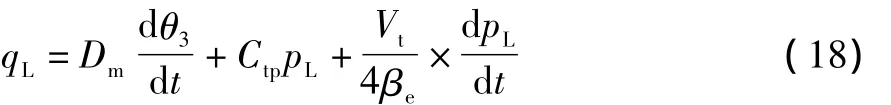

考虑缸体的内外泄漏等因素,综合式 (11)、(12)、(13)、(14)、(15)、(16)和式 (17)可得液压自伺服摆动缸工作腔流量连续性方程[13]:

式中:Dm为摆动缸的排量,Vt为摆动缸两腔及连接管道总容积;βe为系统有效容积弹性模量;pL为负载压降;Ctp为摆动缸的总泄漏系数,Ctp=Cip+1/2 Cep,Cip、Cep分别为内、外泄漏系数。

2.3 液压自伺服摆动缸力矩平衡方程

液压自伺服摆动缸的动态特性受负载特性的影响,所加的负载为任意外负载力矩。由此可得到液压自伺服摆动缸的输出力与外负载力矩平衡方程为[13]:

式中:pL为负载压降;Dm为摆动缸的排量,J为摆动缸和负载折算到配流轴上的总惯量;Bm为摆动缸和负载的黏性阻尼系数;TL为作用在阀体输出轴上的任意外负载力矩。

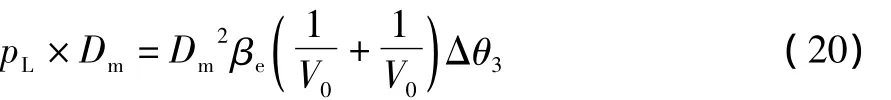

2.4 液压自伺服摆动缸系统固有频率

为了研究液压自伺服摆动缸的动态特性,文中从其液压系统的固有频率的角度来研究,而固有频率是因外负载力矩与液压自伺服摆动缸工作腔中油液彼此作用引起的,若液压自伺服摆动缸转动Δθ3,则其液压油的弹性力矩为[1]:

式中:V0为摆动缸处于中位时A腔和B腔的容积。

故可得到液压自伺服摆动缸两个工作腔总液压弹簧刚度为:

式中:V1为A腔和B腔总体积;V3为连接管道的体积。

液压自伺服摆动缸液压系统固有频率为:

在液压系统中,液压自伺服摆动缸系统固有频率表示其响应的快速性,若系统固有频率高,则系统响应速度就快。由式 (23)可以看出,影响系统固有频率有以下因素:系统有效容积弹性模量βe;工作腔每弧度排量Dm;摆动缸两腔及连接管道的总体积Vt;摆动缸和负载折算到输出轴上的总惯量J。故要想系统响应速度快,则应增大系统固有频率的值,相应的改变βe、Dm、Vt和J的值,而系统有效容积弹性模量βe基本保持不变,J通常由负载决定,所以负载一定时,要想增大 ωh,应减小 Vt,增大 Dm。由式(22)可看出,Vt与Dm存在一定数学关系,故不能无限制的减小Vt,所以文中将Vt设为一定值。在Vt为定值的前提下,为了研究液压自伺服摆动缸的动态响应速度,文中为Dm进行了初始赋值,且建立了三大状态方程的Simulink模型,并以式 (12)和式 (22)为前提通过遗传算法对相关结构参数进行了优化,从而选出Dm最优值,最终将获得的最优值和初始值同时代入Simulink仿真模型中进行仿真,以此来观察通过遗传算法进行参数优化后的液压自伺服摆动缸的动态响应特性。

3 液压自伺服摆动缸的Simulink建模

3.1 液压自伺服摆动缸参数表

液压自伺服摆动缸基本参数见表1,其中工作腔宽度y赋初值为0.015 m、工作腔长度L赋初值为0.03 m和工作腔每弧度排量Dm赋初值为2.0×10-5m3。

3.2 液压自伺服摆动缸MATLAB/Simulink模型

Simulink是一个可进行动态系统的建模、仿真和综合分析MATLAB里的工具箱之一,主要功能是实现动态系统建模、仿真与分析。它可应用的系统包括:(1)线性、非线性系统;(2)离散、连续及混合系统;(3)单任务、多任务离散事件系统。Simulink仿真与分析的主要步骤为:从模块库中选取所需要的基本功能模块,建立结构图模型,设置仿真参数,进行动态仿真并观察输出结果。针对输出结果进行分析和比较,按仿真的最佳效果调试和整定控制系统的参数。

Simulink为用户提供了一个图形化的用户界面(GUI),只需进行鼠标的简单拖拉操作就可构造出复杂的仿真模型。

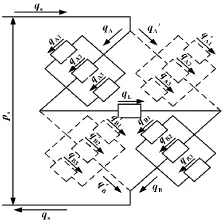

文中建立了液压自伺服摆动缸的数学模型,综合式 (5)、(6)、(10)、(12)、(18)和式 (19)可建立如图7所示的MATLAB/Simulink模型,仿真模型中的参数见表1。

图7 液压自伺服摆动缸MATLAB/Simulink模型

表1 液压自伺服摆动缸参数表

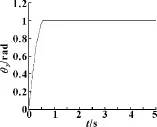

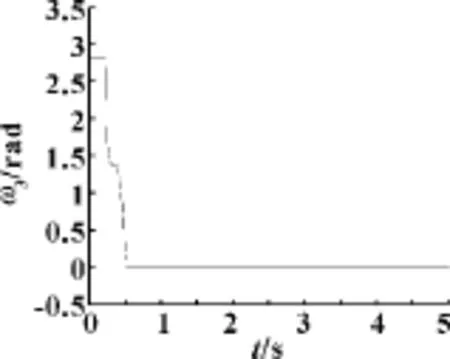

在Simulink模型中,外负载力矩大小为80 N·m,工作腔每弧度排量Dm为2.1×10-5m3,系统输入信号均为典型的阶跃信号,系统仿真时间设置为5 s,步长为0.01 s,然后开始仿真,可得到液压自伺服摆动缸阀体的跟随性能动态响应曲线和阀体速度响应曲线如图8和图9所示。

图8 液压自伺服摆动缸阀体的跟随性能动态响应曲线

图9 液压自伺服摆动缸 阀体速度响应曲线

从图8可看出,当电机转动1 rad后,液压自伺服摆动缸阀体经过0.52 s跟着转动1 rad并达到稳态;此时对应图9可看出,因阀芯阀口为圆形,故其面积变化为非线性的,所以液压自伺服摆动缸阀体速度并不是匀速变化的,当阀体达到稳态时,其速度也在0.52 s时变为0并达到稳态。

4 遗传算法参数优化

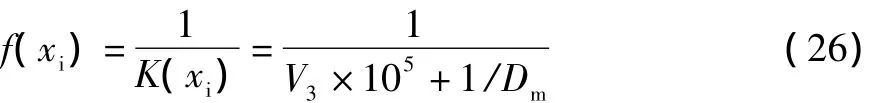

为了使液压自伺服摆动缸能获得较好的动态响应特性,在使其结构小型化的前提下及对其进行结构优化,且使得每弧度排量Dm尽可能大,由式(22)可知,当Vt一定时,要使得Dm尽可能大,则只需使V3尽可能小,为此建立相关的优化函数如下:

式中:V3为连接管道的体积;Vt为摆动缸两腔及连接管道的总体积 (忽略叶片和固定挡块自身体积);Dm为工作腔每弧度排量;L为工作腔长度;r为工作腔内径取0.025 m;y为工作腔宽度。

遗传算法仿效基于自然选择的生物进化,它是一种类似生物遗传和进化过程而形成的随机方法。传统的优化算法往往是从单个初始值开始迭代求最优解,这样容易陷入局部最优解;而遗传算法是从目标解的串集开始搜索,其搜索覆盖范围广,便于获得全局最优解。因其具有全局优化的能力和较强的自适应的能力,且具有极强的容错能力,所以其对于一些非线性、多模型、多目标的函数优化问题的求解,往往能起到非常好的效果。

文中采用遗传算法来寻找液压自伺服摆动缸每弧度排量Dm全局最优解,算法步骤如下:

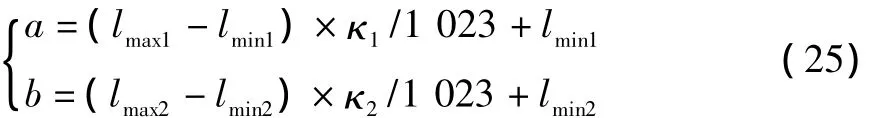

(1)二进制编码。参数有两个,分别为y和L,也即染色体有两个。文中取染色体二进制编码长度为10位,两个染色体分别对应a和b,a和b分别为:

式中:lmax1和lmin1分别为染色体a的最大值及最小值;lmax2和lmin2分别为染色体b的最大值及最小值;k1和k2分别为染色体a和染色体b的10位二进制编码值。

(2)初始种群。设定初始种群个数为100个,其上每个个体均表示为染色体的二进制基因编码。

(3)计算适应度。任意一个个体适应度越大,其被选择的概率也就越大。一般来说,在遗传算法中,若将目标函数作为适应函数,那么此遗传算法的目的就是寻求该目标函数的最大值,也即全局最优解,而文中要求得的是V3的最小值,此时1/Dm也为最小值,故应做倒数处理,则适应度函数为:

式中:K(xi)为第xi个个体时连接管道的体积和每弧度排量Dm的加权和。

设定循环次数 (即遗传代数)为30,故当计算出个体的适应度之后,应先判断是否满足给定的循环次数,若没有超出给定的循环次数,则输出最佳个体及其相关的最优解,结束循环,否则转向步骤 (4)。

(4)复制选择。由现有种群个体的复制概率可知其在新种群中的期望复制数,但由于复制过程是随机的,所以小概率事件也有可能发生。复制选择的过程就是完成种群个体优胜劣汰的过程,文中采用轮喷赌法来完成复制操作,若某个个体的适应度越大,那么其在总适应度中所有比重也越大,则其被复制的概率也将会越大。

(5)交叉。交叉的过程实质是产生新个体的过程,按照交叉概率,种群个体间会在切点位置实行匀速互换,交叉概率普遍取0.25~0.75,文中选择0.62。

(6)变异。首先在群体中随机选择一个个体,对于选中的个体以一定的概率随机地改变串结构数据中某个串的值。变异发生的概率很低,文中取值0.08。变异为新个体的产生提供了机会。

(7)循环条件判别。由交叉和变异可产生新一代的种群,循环会返回至步骤 (3)。

在确定了遗传算法的算法步骤之后,在MATLAB中进行了相应的遗传算法编程,算法程序运行之后,可得出遗传算法参数优化结果图如图10所示。

由图10可看出,遗传算法循环至30次后终止当遗传代数为11时,遗传算法便已寻找出了文中所述液压自伺服摆动缸相关参数的最优解。也即在一定范围内,当工作腔宽度y由原来的0.015 m优化为0.02 m和工作腔长度L由原来的0.03 m优化为0.049 1 m时,连接管道的体积V3取最小值3.842 2×10-4m3,即工作腔每弧度排量Dm取最大值为3.434 3×10-5m3,由原来的2.1×10-5m3优化为现在的3.434 3×10-5m3,此时适应度函数值为1×10-4。

5 液压自伺服摆动缸动态特性优化前后对比分析

为了使液压自伺服摆动缸能获得较好的动态响应特性,在使其结构小型化的前提下对其进行结构优化,且使得工作腔每弧度排量Dm尽可能大,通过遗传算法对工作腔宽度y、工作腔长度L以及工作腔每弧度排量Dm的值分别进行了优化。为了观察遗传算法对液压自伺服摆动缸参数优化之后其动态响应效果以及验证式 (23)的正确性,将工作腔每弧度排量Dm的初始值和优化值分别先后代入MATLAB/Simulink模型,然后分别从液压自伺服摆动缸阀体的跟随性能与速度响应两方面来观察系统优化之后的效果。

图10 遗传算法参数优化结果图

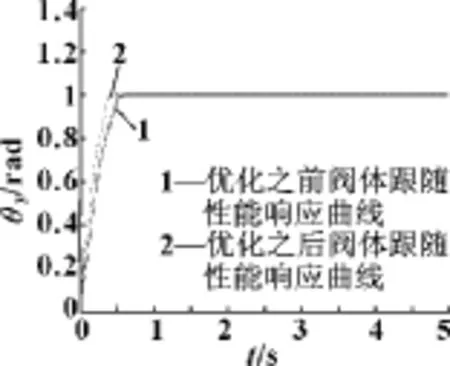

5.1 遗传算法参数优化前后阀体的跟随性能动态响应曲线

Simulink仿真的输入信号仍采用典型的阶跃信号,遗传算法优化前后阀体跟随性能响应曲线如图11所示,从图中可以看出,优化前阀体经过0.52 s达到稳态,而优化之后0.42 s便已达到稳态。

5.2 遗传算法参数优化前后的阀体输出轴速度动态响应曲线

遗传算法优化前后阀体速度响应曲线如图12所示,从图中可以看出,与优化之后相比,优化之前阀体输出轴速度小,其达到稳态的时间为0.52 s;而优化之后的阀体速度快,其在0.42 s时已经达到稳态。对比图11和图12可以看出,优化前后,当阀体达到稳态时,阀体速度在同一时间变为0,也达到稳态。

图11 遗传算法优化前后阀体跟随性能响应曲线

综上所述,从图11和图12可看出,利用式(23)来分析液压自伺服摆动缸动态特性是完全正确的,利用遗传算法对液压自伺服摆动缸进行结构参数优化,与优化前相比,优化之后系统整体的动态响应效果较好。

6 结论

为了提高液压自伺服摆动缸的动态响应特性,分析了液压系统固有频率公式,通过分析影响其动态特性的4个参数βe、Dm、Vt和J可知,欲提高液压自伺服摆动缸的动态特性,在一定条件下,必须对其进行结构优化以便获得尽可能大的Dm。在此基础上,利用遗传算法对液压自伺服摆动缸的结构参数进行优化,并将优化之后的参数代入Simulink模型进行仿真,通过对比分析遗传算法优化前后阀体跟随性能响应曲线图和遗传算法优化前后阀体速度响应曲线图之后,分析结果表明:

(1)利用液压自伺服摆动缸系统固有频率公式来研究其动态响应特性是完全正确可行的,其完全可以应用于其他液压系统动态响应特性分析。

图12 遗传算法优化前后阀体速度响应曲线

(2)利用遗传算法对液压自伺服摆动缸进行结构参数优化,工作腔宽度y由原来的0.015 m优化为0.02 m,工作腔长度L由原来的0.03 m优化为0.049 1 m时,工作腔每弧度排量Dm由原来的2.1×10-5m3优化为现在的3.434 3×10-5m3,结合Simulink仿真结果可知,优化之后液压自伺服摆动缸系统达到稳态时间由原来的0.52 s降低为现在的0.42 s,这表明,与优化前相比,优化之后系统整体的动态响应速度有了明显的提升。经过结构优化且动态响应特性得到了明显提升的的液压自伺服摆动缸,可作为液压关节应用于液压机器人的相关领域。

[1]薛晓虎.液压系统阀控液压马达回路的动态特性分析[J].起重运输机械,2002(8):23-28.

[2]张宗成,袁锐波,何敏.基于AMEsim的阀控液压马达特性研究[J].科学技术与工程,2010,10(13):3222-3225.

[3]徐海军,潘存云,谢海斌,等.水下仿生推进器阀控液压摆动关节建模与动态特性分析[J].国防科技大学学报,2010,32(6):116-121.

[4]蒋林,陈新元,赵慧,等.基于液压转角伺服的液压关节研究[J].机电工程,2011,28(3):265-269,309.

[5]JIANG Lin,ZHANG Hongwei,XIANG Xianbao,et al.Research on Reconfigurable Hydraulic Robot Configuration Based on Genetic Algorithm[J].International Review on Computers and Software,2011,6(7):1301-1306.

[6]王大伟,李新平,纪鹏礼,等.泵控液压马达系统的动态特性分析与仿真[J].煤矿机械,2013,34(12):70-72.

[7]曾良才,胡琪,蒋林,等.新型旋转液压伺服关节[J].华中科技大学学报:自然科学版,2013,41(11):76-80.

[8] CHANG W.Parameter Identification of Rossler's Chaotic System by an Evolutionary Algorithm [J].Science,2006,29:1047-1053.

[9] PATERLINIA S,KRINKB T.Differential Evolution and Particle Swarm Optimization in Partitional Clustering[J].Computational Statistics & Data Analysis,2006,50(5):1220-1247.

[10]王巍,李文宬,兰中文,等.采用遗传算法的双频Wilkinson功分器的优化设计[J].西安电子科技大学学报:自然科学版,2010,37(2):353-358.

[11]张本军,王瑞林,李永建,等.基于BP网络和遗传算法的枪架结构优化[J].振动与冲击,2011,30(1):142-144.

[12]袁立鹏,崔淑梅,卢红影,等.基于改进遗传算法的连续回转电液伺服马达超低速性能结构优化[J].机械工程学报,2010,46(12):167-174.

[13]王春行.液压控制系统[M].北京:机械工业出版社,1999.