某型数字液压缸阀芯遮盖形式仿真研究

2015-11-26宋飞楼京俊徐文献彭利坤

宋飞,楼京俊,徐文献,彭利坤

(1.海军工程大学动力工程学院,湖北武汉430033;2.中国人民解放军92339部队,广东湛江524003)

0 前言

现代数字液压缸可直接用数字脉冲信号进行控制,具有控制简单、定位精度高、抗污能力强、维护容易等优点。美国Victory Controls公司、Vickers公司、德国Rexroth公司、日本IHI公司、东京计器公司均有成熟系列数字液压缸产品提供[1-2]。数字液压缸是数字阀和液压缸创新结合的产物,数字阀作为数字液压缸控制的核心部件,其性能好坏直接影响数字液压缸的特性。日本数字阀研制较为领先,其东京计器公司的数字流量阀、压力阀、方向流量控制阀均已形成系列产品,压力可到21 MPa,流量 1~500 L/min,输入脉冲数为100~126,其重复特性精度和滞环精度均在0.1%以下[3]。美国的Sperry Vickers公司、日本的油研公司、丰兴工业公司和内田油压公司也有数字阀商品投放市场[4-5]。而国内这方面的研究和应用还较少,因此对数字液压缸中的数字阀结构进行深入研究及优化是十分必要的。

液压阀根据中位遮盖情况,可分为零遮盖 (零开口)、正遮盖 (负开口)和负遮盖 (正开口)3种,其结构如图1所示。零遮盖是一种理想的情况,由于其对阀芯、阀套的材料、加工、装配等要求极高,而且由于阀口的磨损,很难保持为理想的零遮盖;正遮盖液压阀引入了死区非线性,对闭环控制影响较大;而负遮盖液压阀在零位的流量增益大,具有提高系统的快速性、增加系统的频宽、增强系统的稳定性等优点,在快速高精度负载和位置控制系统中应用广泛[6]。

图1 液压滑阀遮盖

1 数字液压缸原理

数字液压缸结构如图2所示,其工作原理为:在正向脉冲信号的作用下步进电机旋转,阀芯与步进电机之间为滑动连接,阀芯随步进电机同步旋转,在阀芯左端螺杆螺母副作用下阀芯的旋转运动变为轴向左移的直线运动,阀口随之打开,压力油进入无杆腔,活塞外伸。与此同时,与活塞刚性固定的反馈螺母也一同运动,在大导程滚珠丝杠的作用下,反馈螺母的左移直线运动转化为丝杆的旋转运动,丝杠带动与其固定在一起的螺母旋转,再通过螺杆螺母副的作用推动阀芯轴向右移,阀口逐渐关闭,实现位置负反馈。当输入连续正向脉冲信号时,步进电机连续旋转,活塞杆随之外伸。反之,输入反向脉冲信号,步进电机反转,活塞反向内缩[7]。

图2 数字液压缸结构简图

2 AMESim仿真模型

数字液压缸AMESim模型如图3所示。

图3 数字液压缸AMESim模型

由液压站1、非对称缸2、四通滑阀3、螺旋传动机构4四部分组成,模型考虑了油液的可压缩性、滑阀死区、螺纹间隙、摩擦、泄漏等非线性因素。螺旋传动机构 (即螺杆螺母副和大导程滚珠丝杠组成的机械反馈机构)是建模的难点,由于螺杆螺母副与阀芯直接相互作用,其螺纹间隙及摩擦不能忽略,需要自建模型 (图3中4下方超级元件)考虑间隙及摩擦的影响。滚珠丝杠的螺纹间隙小,对阀芯运动的影响甚微,建模时可使用软件自带的螺杆螺母副模块 (图3中4上方元件)来简单的表示[8]。

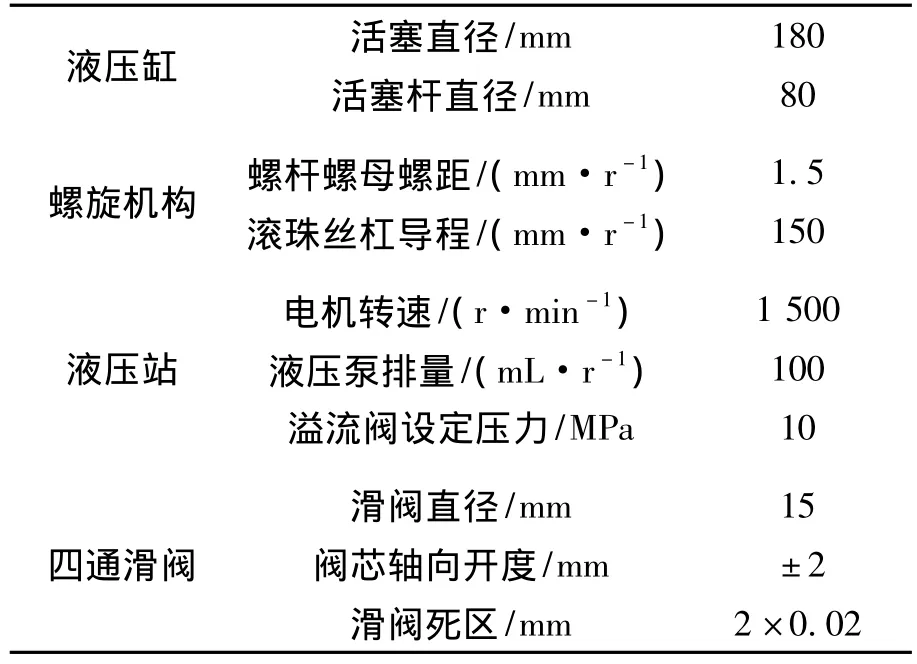

仿真中设定数字液压缸为中位启动,同时规定负载随活塞位移线性变化,最大位移处负载为164 kN,模型主要参数如表1所示。

表1 系统主要参数

3 仿真分析

3.1 遮盖形式对系统精度的影响

为了研究数字阀遮盖对系统产生的影响,在其他参数一致的情况下取数字阀的遮盖分别为+0.2、0和-0.2 mm这3种情况进行仿真,仿真中设定步进电机角位移输入信号为频率1/40 Hz,幅值540°的三角波。输入信号对应的液压缸理论位移可通过下式计算得到:

式中:st为理论位移 (m);

s为滚珠丝杆螺距 (mm),取s=150 mm;

θ为步进电机角位移 (°)。

液压缸的位移曲线如图4所示,图中粗实线为理论位移曲线,是周期40 s、幅值0.225 m的三角波。仿真结果显示负遮盖、零遮盖和正遮盖的实际位移曲线滞后理论位移的时间分别为0.1、0.12和0.25 s;最大位移分别为223、222.6和220 mm。零遮盖与负遮盖的实际位移曲线非常接近,而正遮盖的实际位移曲线滞后明显,且曲线“削顶”现象明显,这主要是因为正遮盖数字阀在换向时存在滑阀死区,此时虽然滑阀仍在运动,但所有阀口处于关闭状态,活塞运动停止,故出现“削顶”现象。正遮盖量越大,最大位移越小,位移曲线滞后越明显, “削顶”越严重。

图5为负遮盖、零遮盖和正遮盖的位移跟踪误差曲线,正向运动时三者的最大跟踪误差分别为2.4、3.4和6.4 mm;反向运动时最大跟踪误差分别为2.8、4.8和7.7 mm;停止运动时静态误差分别为0.2、0.04和3 mm。对比可知负遮盖、零遮盖和正遮盖的动态跟踪误差依次增大,且正向跟踪误差小于反向跟踪误差,零遮盖的静态误差最小。正遮盖由于存在滑阀死区,跟踪误差明显大于其他2种遮盖形式,对于有精度要求的系统来说阀芯应尽量采用负遮盖或零遮盖形式。负遮盖和零遮盖跟踪误差曲线较为接近,但由于负遮盖存在预开口量,滑阀反应灵敏,跟踪效果更好。

图4 活塞位移-时间曲线

图5 液压缸跟踪误差-时间曲线

3.2 遮盖形式对系统平稳性的影响

图6 和图7分别为液压缸无杆腔和有杆腔压力曲线,图中1、2、3曲线分别为正遮盖、零遮盖和负遮盖对应的压力曲线。负遮盖对应的压力曲线变化较为平滑,无明显压力跃变,而正遮盖和零遮盖的对应的压力曲线在换向点处有明显的压力跃变,且有杆腔的压力跃变更加明显,跃变幅度可达2 MPa。可见负遮盖阀芯可以改善液压腔的工作压力,抑制压力跃变,提高系统的平稳性。

图6 无杆腔压力-时间曲线

图7 有杆腔压力-时间曲线

3.3 遮盖形式对系统流量的影响

负遮盖也会对系统产生不利影响,图8为系统供油流量曲线,其中1、2、3分别为正遮盖、零遮盖和负遮盖对应的供油流量曲线。正遮盖的流量曲线除因滑阀死区引起的滞后外,与零遮盖的流量曲线基本一致,但负遮盖由于滑阀开口始终存在,流量大于其他两种遮盖形式下的流量,从图中也可以看出负遮盖的流量曲线明显高于其他两条曲线。这意味着负遮盖的数字阀在工作过程中始终有油液通过且流量较大,那么供油系统必须不断地供油才能维持系统的正常运行,但从正遮盖和零遮盖的流量曲线可以看出系统真正需要的流量并不是很大,对于负遮盖的数字阀来说大部分的油液是直接回流到了油箱,导致系统效率不高。

图8 供油系统流量-时间曲线

4 结论

通过对零遮盖、正遮盖和负遮盖3种不同阀芯遮盖形式的仿真研究,得出如下结论:

(1)在提高系统精度方面,由于正遮盖阀存在滑阀死区,控制精度明显不如零遮盖阀和负遮盖阀,而零遮盖阀和负遮盖阀的控制精度相近。

(2)负遮盖阀由于存在预开口,滑阀反应灵敏,可提高系统的快速性,而且对系统的压力跃变有良好的抑制效果。

(3)由于负遮盖阀中位泄漏量大,系统需时刻保持供油,故效率低于零遮盖阀和正遮盖阀。

在实际使用中,数字液压缸中的数字阀应尽量采用零遮盖形式,如果加工精度不能满足要求可以趋向于加工为遮盖量极小的负遮盖,以期达到零开口的效果,这样做既可以提高系统的精度和灵敏度,抑制压力跃变,也可以提高系统效率。

[1]李良福.国外动力液压缸的发展状况[J].机械工程师,2002(9):9-11.

[2]吴文静,刘广瑞.数字化液压技术的发展趋势[J].矿山机械,2007,35(8):116-119.

[3]王东,周棣,首天成.数字液压阀的发展与研究[J].流体传统与控制,2008(2):18-21.

[4]翟彦豪.液压数字元件的研究及应用现状[J].机械产品与科技,2003(2):23-27.

[5]许仰曾,李达平,陈国贤.液压数字阀的发展及其工程应用[J].流体传动与控制,2010(2):5-9.

[6]宋鸿尧,丁忠尧.液压阀设计与计算[M].北京:机械工业出版社,1979.

[7]肖志权,彭利坤,邢继峰,等.数字伺服步进液压缸的建模分析[J].中国机械工程,2007,18(16):1935-1938.

[8]宋飞,邢继峰,黄浩斌.基于AMESim的数字伺服步进液压缸建模与仿真[J].机床与液压,2012,40(15):133-136.