基于AMESim的直驱式电液伺服舵机控制系统的建模与仿真

2015-11-26王俊锋游有鹏

王俊锋,游有鹏

(南京航空航天大学机电学院,江苏南京210016)

0 前言

电液伺服舵机是一个高精度的位置伺服控制系统,它在飞行器的姿态和轨迹精度控制起着决定性作用。直驱式电液伺服舵机是伺服电动机技术与液压技术的结合,它通过伺服电机直接驱动滚珠丝杠带动液压缸活塞运动方式代替了结构复杂的电液伺服阀和易出现故障的变量泵,并由高压油液直接驱动摆动马达带动负载转动。控制简单、高效、节能、集成化、价格便宜。

但是直驱式电液伺服舵机系统也存在一些不足,如转动惯量很大、外负载复杂多变、易受系统泄漏和油液弹性模量系数的影响,且存在一定的时滞,影响了舵机系统的动静态特性,是一种时变特性显著并具有非线性特性的电液伺服系统。对于这样的系统,普通的PID控制策略并不适合,而单一神经元网络自适应PID是神经网络与PID的结合,它不仅继承了神经网络大规模并行处理,高度的容错性和鲁棒性、自组织学习和实时处理等特点,而且兼有普通PID简单、实用易于调节的特点,它能够有效地优化PID参数,克服传统PID的不足,实现对非线性、时变系统智能控制。

我国的直驱式电液伺服舵机研究起步比较晚,其设计和制造水平与发达国家有很大差距,随着航空航天技术的飞速发展。飞行器的控制精度也越来越高,也对直驱式电液伺服舵机的性能提出了更高的要求。AMESim作为一种液压系统专用仿真软件,可采用基本元素法按照实际物理系统来构建仿真模型,能够方便地对多学科跨专业复杂系统进行不同领域的模块进行建模与仿真分析。本文作者利用AMESim仿真平台建立了某直驱式电液伺服舵机控制系统的仿真模型,对其性能进行了分析,结果表明该方法有效可行。

1 直驱式电液伺服舵机工作原理

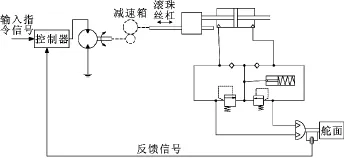

文中设计的直驱式电液伺服舵机以伺服电动机驱动滚珠丝杠,滚珠丝杠的滑块与液压缸的活塞杆相连,通过改变伺服电机的转速和工作时间来改变液压缸油液输出量 (电动伺服泵),最终控制摆动马达的输出,其最大的特点是发挥伺服电机的特性,避免了传统电液伺服中电磁阀泄漏和变量泵故障多的缺点,无溢流损失、节流损失、体积小、效率高,操作控制简单方便。该系统的工作原理如图1所示,飞控计算机给出的舵面偏角指令信号,电位计根据舵面偏转角度实时产生反馈信号,控制器将两者进行比较,输出操纵指令驱动电机偏转,电机经减速器带动滚珠丝杠旋转,丝杠螺母与液压缸活塞杆相连作往复直线运动,推动液压缸工作腔高压油液流入摆动马达,推动马达旋转,马达转子与舵机转轴一体安装,带动舵面产生偏转,从而改变飞行器航行姿态或航行轨迹以达到控制器飞行轨迹的目的。图中溢流阀起安全保护作用,防止过载损坏系统部件;蓄压器用于低压腔补油。

图1 直驱式电液伺服舵机系统工作原理

2 系统建模

2.1 直驱式电液伺服舵机控制系统建模

直驱式电液伺服舵机控制系统由伺服电机驱动、减速器、滚珠丝杠,双出杆液压缸、摆动马达、电位计等组成。为分析系统运动规律,列出伺服电机—减速器—滚珠丝杠—伺服液压缸—摆动马达的动力运动学方程如下:

(1)由伺服电机与减速箱之间运动关系可得:

整理得电机轴力矩平衡方程:

式中:J0为电机轴转动惯量;T为滚珠丝杠上的力矩;θ为电机转角;k为滚珠丝杠扭转刚度;M为电机驱动力矩;h为滚珠丝杠的导程;θ0为电机轴输入转角;x为滑块位移量;i为减速箱减速比。

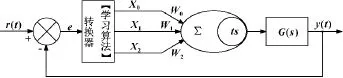

(2)由电机轴与滚珠丝杠力矩平衡得到滚珠丝杠的运动力矩平衡方程:

其中:J1为滚珠丝杠的转动惯量;θ为滚珠丝杠的转角;M为滚珠丝杠运动的阻力矩;F为活塞连杆的驱动力;m为丝杠滑块及连杆活塞质量;μ为阻尼系数。

整理得:

(3)假设油温和体积弹性模量为常量,伺服液压缸流量方程为:

式中:A为伺服液压缸活塞有效面积;q为伺服缸推油量。

(4)根据流量和摆动马达的排量可得摆动马达输出转角方程:

式中:b为摆动马达的叶片厚度;D为摆动马达外壳内半径;d为摆动马达转轴半径。

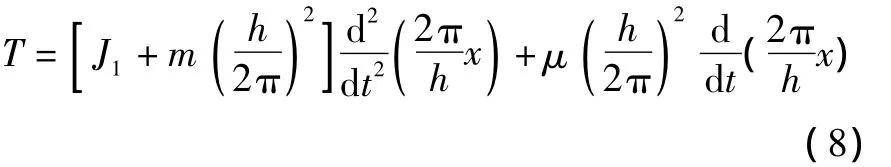

对式 (4)、(8)、(9)、(10)分别进行拉普拉斯变换,消除中间项可得马达输出转角与电机输入转角的传递函数:

2.2 单一神经元自适应PID建模

为改进舵机的伺服性能,将单一神经元自适应PID引入舵机控制系统,它把神经网络技术和常规PID控制器相结合,利用神经网络的自学习功能和非线性函数的表示能力,遵从一定的最优指标,在线智能地调整PID控制器的参数,使之适应被控对象参数以及结构的变化和输入参考信号的变化,并抵御外来扰动的影响。

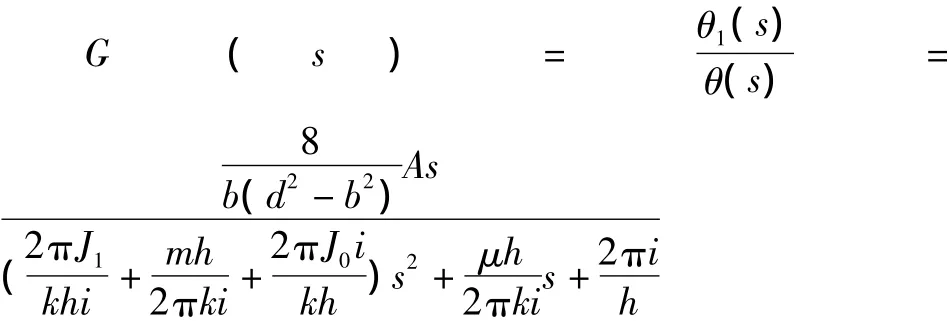

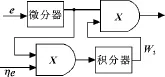

神经元PID自适应控制方法的原理如图2所示。

图2 神经元PID自适应控制方法原理

如图2所示,系统通过学习算法将误差转换为神经元,通过神经元权值wj的自适应调整使被控对象的输出信号y(t)跟踪r(t)的变化。

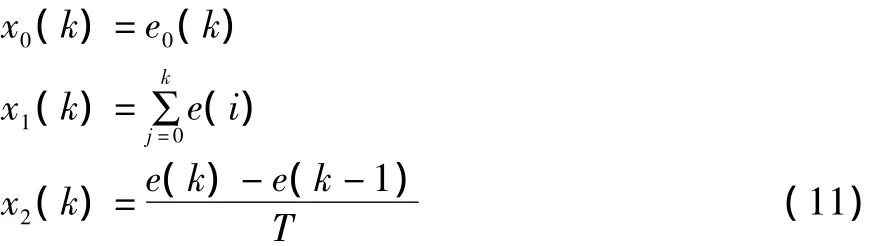

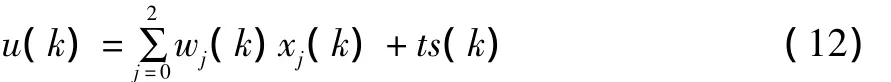

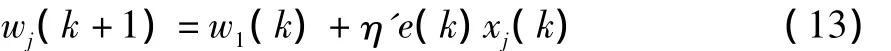

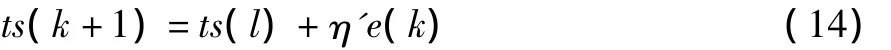

令神经元的输人变量为:

则神经元输出为:

其中:wj为神经元权值;ts为神经元阈值;k为迭代次数。

采用Delta算法调节wj,则调节公式为:

其中η'为学习率,神经元阈值调节公式为:

上面两式两端同除以输入信号的采样周期T,可得

合并神经元的学习率和采样周期,令η'/T=η,若T取得足够小,可把离散变量看成连续变量,离散变量k用连续时间变量t代替,则有:

对上面两式分别积分得:

由此可见U(t)可分成比例环节、积分环节、微分环节和阈值4个部分,如图3—6所示。

图3 比例环节

图4 积分环节

图5 微分环节

图6 阈值

基于AMESim软件平台,可构建如下单一神经元自适应PID模型。

图7 单一神经元自适应PID模型

为了简化结构,将复杂单一神经元自适应PID模型生成超级模块。

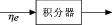

2.3 仿真平台搭建

直驱式电液伺服舵机控制系统主要由伺服电机、减速器、滚珠丝杠、双出杆液压缸、摆动马达、电位计等组成。分析系统内各部分组成及原理,利用AMESim平台建立相应仿真模型:

(1)在草图模式下,按照系统的物理构成搭建如图8所示的系统仿真模型。为了简化结构,伺服控制部分控制器的仿真建模采用了单一神经元PID模型的超级模块。

图8 基于AMESim的直驱式电液伺服舵机控制系统仿真模型

(2)在给元件分配子模型时,为了便于初步分析,使用首选子模型功能为每个元件分配最简单的子模型。

(3)在参数模式下为各元件设定具体参数。主要参数设置:电机最大转速12 000 r/min,减速器减速比1∶4,滚珠丝杠导程2 mm,活塞最大位移50 mm,摆动马达最大角行程 60°,摆动马达排量24.115 2 mL/r,安全阀开启压力27 MPa,负载为140sinθN·m(θ为舵面与飞行器机体的夹角,140 N·m为假定舵面与飞行垂直时对轴的扭矩),其他参数为默认值。

3 仿真结果分析

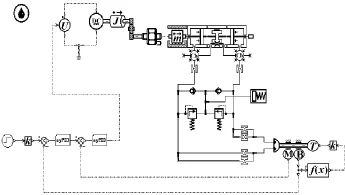

为了对比分析,分别采用普通PID和单一神经元自适应PID进行控制,在AMESim环境下建立仿真模型,给系统施加不同的输入信号,得到直驱式电液伺服舵机控制系统的响应曲线。

图9是直驱式电液伺服舵机控制系统对阶跃信号响应的仿真曲线。图 (a)是幅值为15°时的响应曲线,图 (b)是幅值为30°的响应曲线。

图9 直驱式电液伺服舵机控制系统阶跃信号响应曲线

图10 为直驱式电液伺服舵机控制系统对正弦信号响应的仿真曲线。图 (a)是频率为1 Hz,幅值为30°的响应曲线,图 (b)是频率为5 Hz,幅值为30°时的响应曲线。

由图 (a)可知,单一神经元自适应PID控制经过0.052″到达并稳定于幅值15°;普通PID控制经过0.067″到达并稳定于幅值15°。由图 (b)可知,单一神经元自适应PID控制经过0.07″到达并稳定于幅值30°;普通PID控制经过0.089″到达并稳定于幅值30°。由此可见单一神经元自适应PID控制比普通PID控制响应快。

图10 直驱式电液伺服舵机正弦信号响应曲线 (幅值30°)

由图10所示可知,在输入正弦信号时,单一神经元PID控制和普通PID控制舵机系统响应曲线相差不大,相位滞后较小,且幅值无明显衰减,可见系统能够用于高响应场合,适应飞行器快速响应要求。

对以上的仿真结果分析可知:直驱式电液伺服舵机在舵面转动角速度及角度位置控制过程中,采用单一神经元自适应PID控制策略是可以满足高响应控制要求的,且性能优于普通PID控制,系统响应快、位置误差较小、无超调现象。仿真结果说明该直驱式电液伺服舵机控制系统能够满足飞行器快速定位场合的要求。

4 结论

(1)根据仿真结果可知,采用单一神经元自适应PID进行控制,不仅能够提高系统响应速度,同时也能够避免系统产生超调,保证了系统的快速性和准确性。

(2)上述结果表明该直驱式电液伺服舵机的控制系统在外加变负载情况下正反向运动,均能够快速响应,且无超调量,满足系统设计要求,这与电液系统响应速度快、位置误差小、控制精度高的特点是相符合的。

[1]张新华,杨瑞峰.电动伺服系统刚度测试方法的AMES-im仿真[J].振动、测试与诊断,2013(5):195-197.

[2]王群,吴宁,王兆安.神经元PID自适应控制方法的模拟电路实现[J].电气传动,1998(4):24-27.

[3]付永领,祁晓野.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006.

[4]万保中,常虹,姜继海,等.直驱式电液伺服油动机的建模与仿真研究[J].液压气动与密封,2013(11):20-24.

[5]傅晓云,黎飞,李宝仁.某水下航行器舵机液压伺服系统建模仿真[J].机床与液压,2010(7):151-153.

[6]唐凯,廖瑛,何星星,等.液压舵机一体化建模与联合仿真方法研究[J].弹箭与制导学报,2011,31(3):207-210.

[7]陈士龙,王彬.涡轮流量计校准装置仿真研究[J].计算机仿真,2014(4):56-59.

[8]谢国庆,周晓明,金梁斌.基于AMESim的电液位置控制系统动态性能仿真分析及优化[J].机床与液压,2014(2):47-49.