平面叶栅多凹槽叶顶倾斜圆柱孔气膜冷却与气动特性研究

2023-10-24贾哲李冯张韦馨刘钊丰镇平

贾哲,李冯,张韦馨,刘钊,石䶮,丰镇平

(1. 西安交通大学能源与动力工程学院,710049,西安; 2. 中国联合重型燃气轮机技术有限公司,100015,北京)

透平动叶叶顶处流动复杂,易受高温燃气烧蚀,一直以来都是透平研究的重点。其原因在于一方面高温叶顶泄漏流强化了叶顶传热,恶化了动叶的工作环境,给叶顶冷却设计带来挑战;另一方面泄漏流在动叶流道内形成泄漏涡,造成气动损失。因此,设计合理高效的叶顶气膜冷却布置方案和性能优异的叶顶结构对进一步提高透平效率,保障透平安全高效运行具有重要意义。高杰等对近年来透平叶顶气热领域相关研究进展进行了详细总结[1]。

已有研究表明,凹槽叶顶相对于平叶顶在叶顶气膜冷却和气动性能上更具优势[2-3]。国内外针对凹槽叶顶的相关研究也十分广泛。Kang等研究发现增加肩壁高度能够减少凹槽叶顶底面的热流量[4]。Senel等指出合适的肩壁宽度和高度能够提升叶顶的气热性能[5]。Li等发现增加肩壁高度可以有效减少泄漏流流量,但也会增加叶顶凹槽内的损失[6]。Sakaoglu等比较了旋转条件下不同肩壁高度的凹槽叶顶冷却性能,指出气膜冷却有效度随着肩壁高度增加而增加[7]。Zhu等指出,对于小间隙下的凹槽叶顶,机匣旋转引起的刮削作用会导致更高的叶顶换热强度[8]。杨佃亮等比较了凹槽叶顶和平叶顶的气热性能,指出了凹槽叶顶能够抑制叶顶泄漏流,在小间隙下,凹槽叶顶能够减弱叶顶换热[9]。杜昆等对凹槽叶顶传热特性进行非定常数值研究,结果指明叶顶换热受静叶尾迹以及动静干涉影响明显,在叶顶前缘和再附着线附近区域有明显的换热系数波动[10]。周治华等指出将气膜孔布置在再附着区的上游能够降低该区域传热系数[11]。虞跨海等指出凹槽叶顶能够减少叶顶泄漏流,提高叶片气动性能[12]。刘越奇等运用大涡模拟技术研究了跨声速凹槽叶顶的流动,指出叶顶内激波的强非定常性是因为激波和脱落涡的相互作用产生,而增加凹槽深度能减弱激波的非定常性[13]。李会等采用DDES方法研究了叶顶泄漏流的湍流特性,指出下游区域的泄漏流的湍流特性较强,雷诺应力是影响涡尺度的主要因素[14]。崔涛等[15]和李鹏等[16]对带部分肩壁的凹槽叶顶的气热及冷却特性进行了研究。李琛玺等针对叶顶气膜孔布置进行了优化和知识挖掘,结果表明靠近前缘的气膜孔对提升叶顶冷却性能具有重要影响[17]。

以凹槽叶顶为基础的各种叶顶结构改型也是研究的热点之一。Lee等研究了多种三角形凹槽叶顶的换热特性,并与传统凹槽叶顶比较,结果表明吸力侧三角形凹槽在气动损失相当的情况下,具有最低的换热系数[18]。Zhou等比较了进口旋流对3种叶顶(平叶顶、凹槽叶顶和带小翼凹槽叶顶)气动性能的影响,发现带小翼凹槽叶顶会让进口旋流和泄漏流发生掺混,降低气动损失[19]。Fu等针对蜂窝状凹槽的多凹槽叶顶进行了实验研究,结果表明蜂窝状叶顶能够减少叶顶泄漏并且提升气动性能[20]。Zhang等设计了一种带槽缝射流的多凹槽叶顶结构,并用PSP测量技术比较了不同质量流量和密度比下叶顶的气膜冷却性能[21]。Li等分析了凹槽数以及叶顶间隙对多凹槽叶顶冷却性能的影响,发现多凹槽叶顶相比于凹槽叶顶在叶顶冷却方面更具优势,增加叶顶间隙会提高叶顶前缘的冷却效果,但会降低其他区域的气膜冷却有效度[22-23]。杜昆等设计了多种带栅格的多腔室凹槽叶顶,能够显著降低叶顶换热强度,有效控制叶顶的泄漏流量[24]。姜世杰等设计了4种多凹槽叶顶的肋条布局并比较了其气动与传热性能[25]。李冯等研究了沿中弧线均匀布置气膜孔的多凹槽叶顶冷却与气动性能[26]。

综上所述,多凹槽叶顶在减少叶顶泄漏流,增强叶顶气膜冷却性能以及提高气动效率等方面具有较大潜力。前文所述研究成果总结了多凹槽叶顶的几何结构,如叶顶间隙、肋条布局、肋条下槽缝射流等因素,对叶顶冷却、气动性能的影响规律,而对多凹槽叶顶的气膜孔研究较少,改变叶顶气膜孔布局及倾角对透平动叶气动及冷却性能的影响尚不清楚。因此,本文基于平面叶栅实验台,研究了不同吹风比下(吹风比M为0.5、1.0、1.5和2.0)带倾斜气膜孔的多凹槽叶顶(包含传统凹槽叶顶、双凹槽叶顶、三凹槽及四凹槽叶顶)的冷却特性,分析了叶顶结构和吹风比对叶顶冷却的影响规律。首先采用压力敏感漆(PSP)测量技术,获得了叶顶气膜冷却有效度的分布,并采用试验结果验证了数值方法的有效性,通过数值模拟获得了叶顶的流场结构以及相应的气动特性,并比较了不同叶顶结构的叶栅的气动特性。本文研究结果可为提高动叶叶顶的冷却性能提供参考。

1 试验及数值方法

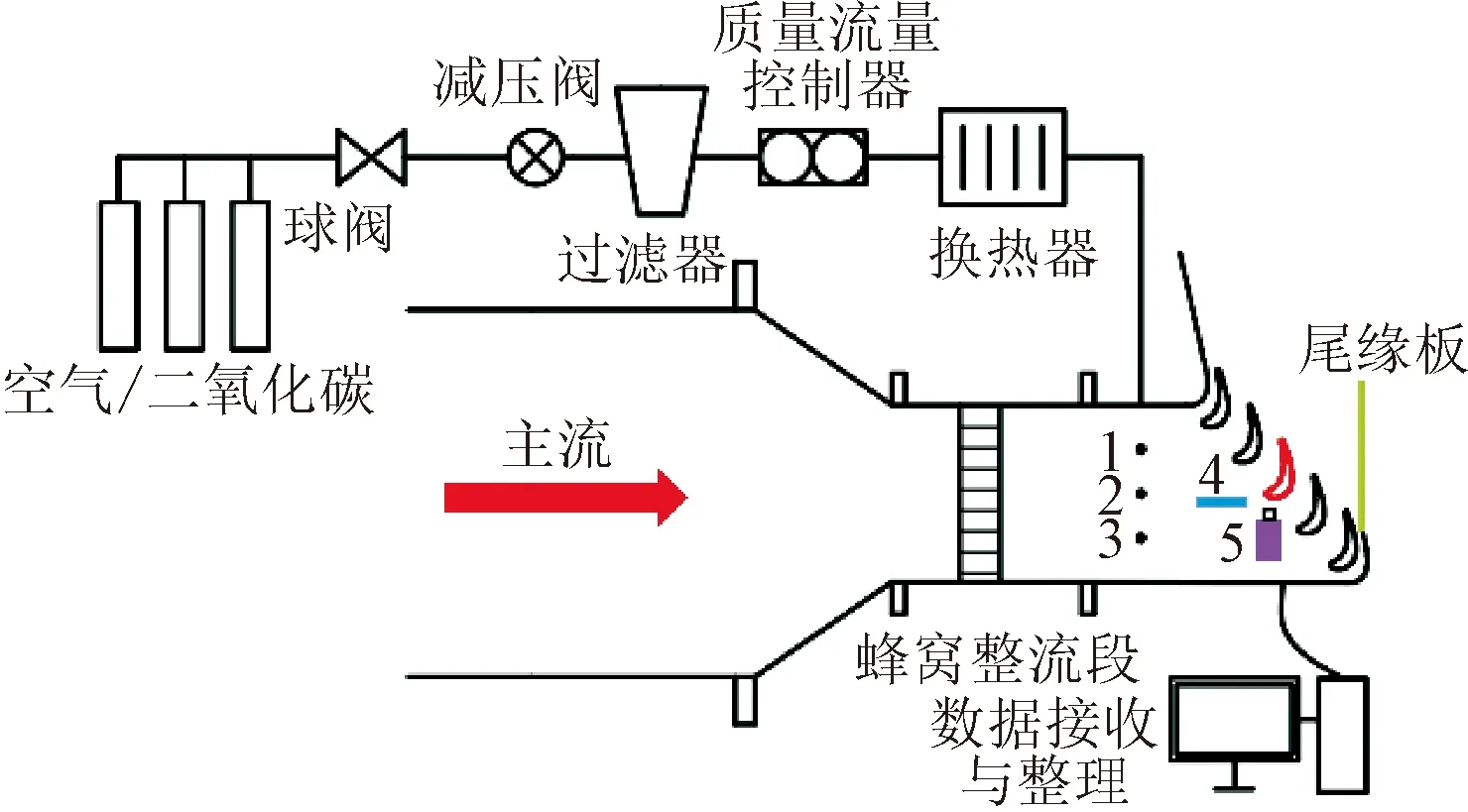

1.1 试验系统

试验系统(图1(a))由3个主要部分组成:主流部分、二次流部分以及测量部分,其中红色的叶片为待测叶片。二次流部分的气源是由空气和并联的二氧化碳气瓶组成,换热器调节减压过滤后的二次流温度,使之接近主流温度,再将其通入试验段。二次流的流量通过高精度质量流量控制器进行控制。由于各供气腔对应的气膜孔数量不一,故通过相互独立的质量流量控制器分别控制通入各腔室的二次流流量。各腔室内布置有热电偶,以保证各股二次流的温度趋近一致。测量部分主要包含激发光源,CCD相机以及数据采集模块。激发光源照射待测叶片叶顶的压力敏感漆,CCD相机记录叶顶的光强分布,通过后期数据处理,将光强分布转化为叶顶的气膜冷却有效度分布。 由螺杆压缩机供应的主流经过整流之后流经试验段。试验段前装有总压探针,毕托管和热电偶用以测量主流流动参数。测得的主流流速为14.5 m/s, 温度典型值为308 K,主流进口雷诺数约为1.75×105,由于蜂窝整流后未采用湍流格栅,因此主流湍动度估计为1%~2%,处于较低水平。图1(b)为待测叶片及其两侧叶片中叶展处静压分布。其中横坐标为静压测点无量纲轴向位置,表示测点坐标(z)相对于轴向弦长(Caz)的相对位置;纵坐标为当地无量纲压力,其表示进口总压(P0,inlet)与测点压力(Plocal)之差和进口总压与叶栅出口压力(Pexit)之差的相对大小。测量结果可见,待测叶片的压力分布于两侧叶片基本一致,达到了良好的流动周期性条件。图1(c)为毕托管测量的主流速度剖面图。其中横坐标为主流无量纲速度,是毕托管测得的当地速度(u)和截面上最大速度(Umax)的比值;纵坐标为测点无量纲高度,是毕托管测点位置(y)相对于整个叶栅通道高度(H)的比值。从图中可见,主流在流至叶栅前能够完全发展,其流动边界层相对较厚。主流在流至叶栅前能够完全发展,其流动边界层相对较厚。试验通过中间3个叶片上中叶展处的静压探针测量压力面和吸力面静压,出口处安装尾缘板进行调节,以满足试验段叶栅周期性要求。

1—总压探针;2—毕托管;3—热电偶;4—激发光源;5—CCD相机。(a)试验系统图

1.2 试验件设计

试验件结构如图2所示。图2(a)是试验件的侧视图,二次流冷气自3个独立的气室进入,由叶顶的气膜孔和除尘孔流出。图2(b)是试验件的俯视图,叶顶的气膜孔布置主要由3个除尘孔(绿色)和4排气膜孔(红色)组成。除尘孔孔直径为2 mm,气膜孔直径为1 mm。其中位于前缘的除尘孔由1个冷气腔(蓝色)单独供气,中部的1个除尘孔和2排气膜孔共用一个冷气腔,而剩余的2排气膜孔和1个除尘孔共用一个冷气腔。除下游的除尘孔是垂直于叶顶底面外,其他孔中心轴线和凹槽底面的夹角均为45°。试验用叶型取自某重燃第一级动叶,其展弦比为0.86,节弦比为1.35。

(a)侧视图

图3展示的是试验中测量的不同叶顶结构,以单凹槽叶顶(图3(a))为基础,通过安装肋条分隔叶顶凹槽,从而形成多凹槽叶顶结构。双凹槽叶顶(图3(b))仅安装了肋条2,三凹槽叶顶(图3(c))安装了肋条1和3。图3(d)为四凹槽叶顶结构,其叶顶的3根肋条(肋条1、2、3)位置分别是32%、52%和72%轴向弦长。肋条的高度和宽度与凹槽叶顶的肩壁高度和宽度保持一致,均为2.7%弦长和1.8%弦长。叶顶间隙取为1.3%弦长。为便于表述,沿流动方向,除尘孔(PH)依次命名为除尘孔1、2和3;气膜孔排(ROW)依次命名为孔排1、2、3和4。

(a)单凹槽叶顶

1.3 试验测量原理与不确定度

叶顶气膜冷却有效度分布是通过压力敏感漆技术测量的。压力敏感漆测量技术以热质比拟原理为基础,通过当地氧气浓度(即氧分压)来测量气膜冷却有效度。压力敏感漆具有两大主要特性:光致发光性和氧淬熄性。光致发光性是指当压力敏感漆表面受到蓝色激发光源(波长为400 nm)照射时,其内部分子会达到激发态,在回到基态的过程中,表面会释放出红色光(波长大于600 nm);氧淬熄性是指当压力敏感漆表面附近存在氧分子时,内部激发态分子在回落到基态的过程中发出的光子被氧气吸收,从而不能发出红光。根据其特性,压力敏感漆的表面光强与当地氧分压有关,用CCD相机采集表面光强,通过后期数据处理,最终得到气膜冷却有效度。

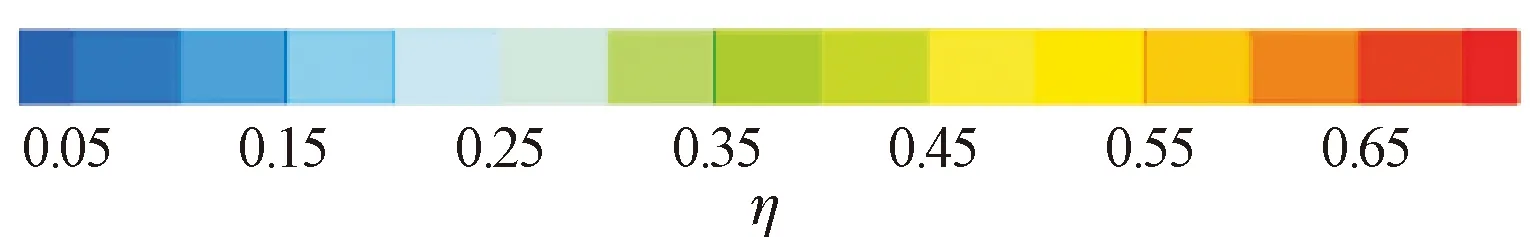

根据热质比拟原理,气膜冷却有效度η可转化为

(1)

式中:T∞为主流温度;Taw为绝热壁温;Tc为冷气温度;c∞为主流中氧气的浓度;cmix为主流和冷气混合物中氧气的浓度。压力敏感漆在使用前需要进行标定以获得相对光强和相对氧分压(氧浓度)的关系如图4所示。图中I表示测得的光强,Iback表示背景光强,Iref表示参考光强,P表示标定过程中测得的压力,而Pref表示参考压力。可以看到,当标定温度和参考温度一致时,获得的标定曲线基本一致。

图4 压力敏感漆标定曲线Fig.4 Calibration curves of pressure sensitive paint

在本文试验中,主流流速的不确定度为1.0%,二次流质量流量的不确定度为1.0%。根据Moffat的误差分析方法[27],在气膜冷却有效度为0.1、0.3、0.5情况下的不确定度分别为14.0%、3.4%、1.3%。

1.4 数值计算方法

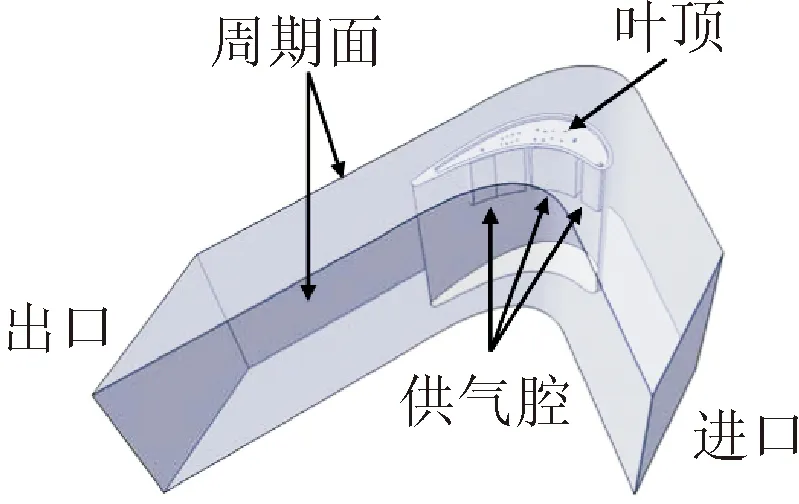

由于无法通过试验获得叶顶流场的具体结构,因而采用数值计算来辅助分析,比较不同叶顶结构的流动与气动特性。计算模型如图5所示,以单叶片为基础构建周期性流场域,计算边界条件与试验一致,主流进口工质为空气并设置了相应的速度和温度边界,湍动度设置为1%,主流出口设置为静压。冷气进口采用二氧化碳气体,设定了相应的流量和温度条件。其余壁面设置为绝热无滑移壁面。计算域采用ANSYS-CFX Solver定常求解N-S方程,离散格式为二阶精度。

(a)计算域边界示意图

表1 不同网格叶顶面平均冷却有效度比较

采用试验数据对计算结果进行校核,选用单凹槽叶顶,吹风比为0.5的工况进行湍流模型验证。图6给出了采用不同湍流模型计算的叶顶气膜冷却有效度分布和试验测量值。可以看出,标准k-ε不能很好地捕捉到叶顶冷气的流动轨迹,而SSTk-ω和标准k-ω均能准确捕捉叶顶冷气的流动轨迹,但在气膜孔出口附近的气膜冷却有效度预测值偏高。

(a)试验值

图7 不同湍流模型的叶顶气膜冷却有效度横向平均值比较Fig.7 Comparison of for different turbulent models predictions and measurements

综合数值模拟得到的叶顶气膜冷却有效度云图和横向平均值线图,标准k-ε模型由于采用了壁面函数,无法精确捕捉近壁面冷气轨迹。而相较标准k-ω模型,SSTk-ω模型能够更好地模拟主流通道内的流动,从而能更准确地捕捉受主流压力梯度驱动的叶顶间隙流动,故在数值上更加接近试验结果。Li等[23]研究表明,带转捩的SSTk-ω湍流模型对叶顶气膜冷却有效度横向平均值预测过高,相较于SSTk-ω湍流模型更偏离了试验结果,故后续数值计算均采用SSTk-ω湍流模型。

2 结果与分析

2.1 气膜冷却特性

图8展示了4种叶顶结构在不同吹风比(M)下,叶顶气膜冷却有效度(η)的分布云图实验值。对比不同吹风比下的冷却有效度云图可知,随着吹风比逐渐增大,叶顶气膜冷却有效度分布呈现出向吸力面侧偏转的趋势。这是由于低吹风比下,叶顶冷气主要受凹槽叶顶内压力侧角涡的影响,从而偏转向压力侧;当吹风比增大时,冷气自身动量增强,会抵抗压力侧角涡的影响,受泄漏流夹带从而流向吸力侧。除尘孔1出口的冷却有效度随着吹风比增大而持续增大,这是由于其孔出口靠近压力侧肩壁,冷气从孔中流出后直接冲击压力侧肩壁的侧面,从而形成较强的气膜冷却覆盖区域。除尘孔3垂直于叶片表面,吹风比增大能增大冷气供应,但也容易让冷气脱离壁面,造成气膜冷却效果变差。在三凹槽结构中,该孔周围的冷却有效度在吹风比为1.0时最好,当吹风比大于1.0时,其周围冷却有效度降低。

(a)单凹槽叶顶

对比不同叶顶结构下的气膜冷却有效度云图可知,多凹槽叶顶相对单凹槽叶顶冷却效果更好,其冷却气膜分布更加均匀,气膜冷却有效度也更高。单凹槽叶顶的冷气更倾向于向下游发展,能为下游无气膜冷却区域提供冷却效果。但对于多凹槽叶顶,由于肋条对冷气的阻拦作用,冷气更易横向扩散,因此提高了当地的冷却有效度。在吹风比为0.5时,单凹槽叶顶冷气沿压力侧肩壁向下游流动,而在双凹槽和四凹槽叶顶中,孔排1和孔排2的冷气有明显的横向扩展轨迹。此外单凹槽和双凹槽叶顶的除尘孔3冷气轨迹向下游迁移,而三凹槽叶顶和四凹槽叶顶中,除尘孔3的冷气更偏向孔的压力侧上游。这是由于叶顶肋后形成了角涡,卷吸附近气膜孔出流的冷气,从而改变了气膜冷却有效度分布。多凹槽叶顶对于肩壁的冷却作用也优于单凹槽叶顶,其中双凹槽叶顶对肩壁的冷却效果最好,在低吹风比下能够有效保护压力侧肩壁的中段,高吹风比下对两侧肩壁都有较好的气膜冷却效果。

(a)单凹槽叶顶

横向平均气膜冷却效率沿轴向逐渐降低,与李冯等[26]研究中显示的横向平均气膜冷却效率沿轴向逐渐升高的规律有所不同。仔细对比可见,吹风比为0.5时,两者的横向平均值均沿轴向增大,这是由于冷气量较少,叶顶的流场决定了冷气的分布。当吹风比进一步增大时,采用倾斜的气膜孔设计使叶顶前缘处倾斜除尘孔的冷气对压力侧肩壁的冲击增强,显著强化了当地的气膜冷却效率;叶顶中部的倾斜气膜孔提高了冷气的贴壁性,减弱了冷气脱离叶顶表面的趋势,从而一定程度上提高了当地的气膜冷却效率;叶顶尾缘处的除尘孔3垂直于叶顶表面,当地的气膜冷却效率随吹风比增大先升高后降低。综合以上原因,横向平均气膜冷却效率表现出沿轴向逐渐降低的趋势。

图10比较了吹风比M为1.0和2.0时,不同凹槽叶顶结构之间横向平均气膜冷却有效度实验值。相较于其他凹槽叶顶结构,四凹槽叶顶略具有优势,除靠近尾缘的区域外,总能保持相对较高的冷却有效度。在低吹风比时,4种叶顶结构的平均冷却有效度相差不大。在肋条1位置处,三凹槽叶顶和四凹槽叶顶的冷却有效度相对有所升高。这是因为该肋增强了除尘孔2的冷气的横向扩展趋势,并且肋后角涡卷吸除尘孔2和下游气膜孔冷气,提高了当地的气膜冷却效果。在叶顶尾缘附近,单凹槽叶顶的气膜冷却有效度相对较高,这是由于上游冷气向下游流动,减轻了当地冷气不足的负面影响。而多凹槽叶顶由于肋条阻隔了冷气向下游发展,当地冷气得不到补充,冷却效果相对较差。在高吹风比下,三凹槽叶顶在除尘孔1处的冷却有效度最高,接近0.6。

(a)M=1.0

由于肋条2后角涡的影响,双凹槽叶顶和四凹槽叶顶在该处(z/Caz=0.6左右)具有相对较高的横向平均气膜冷却有效度。

表2对比了不同叶顶结构气膜冷却有效度的面平均值。从表中可以看到,多凹槽叶顶相比单凹槽叶顶冷效均有一定程度的提升,在吹风比为1.5时,多凹槽叶顶相较于单凹槽叶顶的冷效,提升幅度约在25.0%以上,其中四凹槽叶顶提升约35.8%。结合图8气膜冷却有效度云图及图9横向平均值分析,在该吹风比下,单凹槽叶顶已有部分区域发生冷气脱离表面的现象,而多凹槽叶顶由于肋的影响,提高了冷气对叶顶表面的覆盖效果,因而相对提升较大。进一步增加吹风比时,面平均值也随之增大,但多凹槽叶顶优化叶顶气膜冷却的效果降低,提升效果降低至15.0%左右,三凹槽叶顶的甚至降低至6.9%。 主要原因在于进一步增加吹风比时,除尘孔1的冷气对压力侧肩壁的冲击增强,显著强化了前缘的气膜冷却效果,使单凹槽叶顶面平均气膜冷却有效度增大,从而使多凹槽叶顶对气膜冷却的提升效果降低。

表2 不同叶顶结构气膜冷却有效度面平均值

图11比较了相同结构参数下,带直孔和倾斜孔的四凹槽叶顶的横向气膜冷却效率平均值沿轴向的分布。采用倾斜的气膜孔能够显著提高叶顶前中部的气膜冷却效率。前缘处冷气对压力侧肩壁的冲击能够显著提高在高吹风比下的气膜冷却效率。倾斜气膜孔能够降低冷气沿叶顶法向的动量,提高冷气对叶顶的覆盖效果,避免高吹风比下冷气直接脱离叶顶,因而对叶片中部的气膜冷却效率有较大提升。

图11 四凹槽叶顶倾斜孔和直孔横向平均气膜冷却效率对比 Fig.11 Comparison of between inclined and vertical holes with the four-cavity-tip case

2.2 气动特性

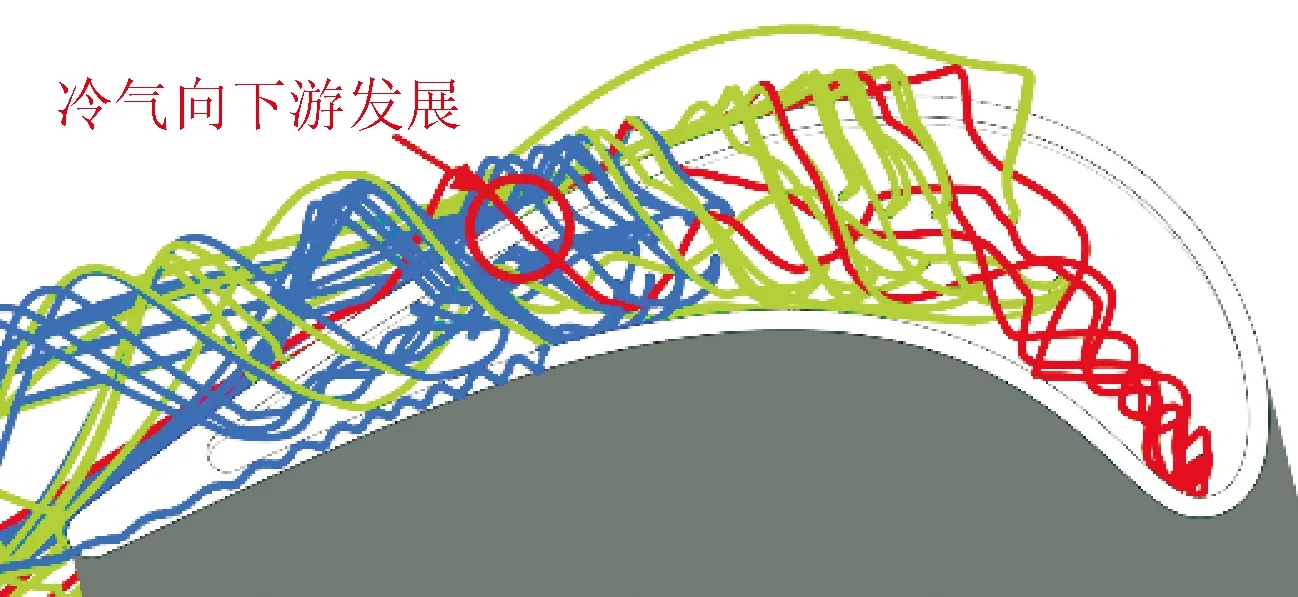

图12展示了在吹风比为1.5时,不同叶顶结构上的流线图。从冷气进口1、2和3进入的冷气的流线分别为红色、绿色和蓝色。在单凹槽叶顶中,除尘孔1的冷气向下游发展的距离相较其他叶顶结构是最长的,基本达到了除尘孔3的位置,这说明在凹槽内部涡系的夹带下,叶顶冷气更易向下游发展。靠近压力侧的气膜孔(孔排2和4)受压力侧角涡夹带先向压力侧流动,后在叶顶泄漏流影响下,转向吸力侧流动,此时冷气已经基本脱离的叶顶表面。孔排3和除尘孔3的冷气除受泄漏流影响越过压力面侧肩壁离开叶顶外,部分冷气受凹槽涡卷吸而向下游发展。因而在靠近尾缘区域,单凹槽叶顶能够保持相对较高的气膜冷却有效度。压力侧肩壁上也有一个蓝色流线所示的极小的涡,这是由于泄漏流穿过叶顶间隙过程中,脱离了压力侧肩壁而形成的分离涡,该涡沿着整个压力侧肩壁分布。

(a)单凹槽叶顶

与单凹槽叶顶相比较,多凹槽叶顶流线有明显不同。在双凹槽叶顶中,除了除尘孔1的流线向下游发展距离变短以外,孔排1、2的流线受肋条2的影响,在该处也脱离了叶顶。肋条2后产生了一个较强的角涡,卷吸孔排3和4的冷气,使其较难脱离叶顶表面,从而提高了当地的气膜冷却有效度,与图8中对应的试验结果一致。在三凹槽叶顶中,没有肋条2的影响,孔排3和4的冷气仅受肋条3的阻挡作用,因而该处的冷却有效度会优于单凹槽叶顶,但比双凹槽叶顶和四凹槽叶顶略低。在肋条1和吸力侧肩壁相交处,存在一个较强的角涡,其卷吸孔排1第一个孔的冷气以及上游来的除尘孔1和2的冷气,在该处形成相对较高的气膜冷却有效度分布。四凹槽叶顶的流线具有双凹槽叶顶和三凹槽叶顶的一些特点。比如肋条2和吸力侧肩壁相交处的角涡卷吸附近气膜孔以及上游冷气,肋条2后较强的角涡卷吸孔排3和4的冷气。因而除了尾缘区域以外,四凹槽叶顶都能保持相对较高的气膜冷却效果。

通过比较不同凹槽叶顶的流线可知,多凹槽叶顶提升叶顶气膜冷却主要通过两种途径:通过肋条拦截部分上游冷气,提升肋前气膜冷却的效果;肋条后形成角涡卷吸附近气膜孔冷气或上游冷气,从而提升肋后的气膜冷却效果。其缺点在于减少流经下游无气膜孔区域的冷气量,从而降低了该区域的气膜冷却有效度。

图13比较了不同凹槽叶顶结构内冷气迁移的效果。沿轴向截取了5个截面来比较迁移情况,5个截面从前缘到尾缘分别称为截面1、截面2、截面3等,依次横向穿过除尘孔1、除尘孔2、孔排1的第二个孔,孔排3的第一个孔以及除尘孔3。采用无量纲温度θ来分析不同截面上温度分布情况,从而捕捉冷气迁移轨迹及分布特点,其定义为

(a)单凹槽叶顶

(2)

式中Tlocal代表当地温度。

对于截面1上的冷气分布,单凹槽叶顶和双凹槽叶顶的分布比较相似,在除尘孔1和吸力侧肩壁之间冷气分布量较少,而三凹槽叶顶和四凹槽叶顶比较相近,在对应区域的冷气迁移较多,说明肋条1对上游的冷气迁移具有一定影响,其影响范围最远可到前缘附近。在截面2中,单凹槽叶顶和双凹槽叶顶在吸力侧肩壁外冷气的分布较少,而三凹槽和四凹槽中,冷气明显流出了叶顶区域。说明上游冷气受肋条1的阻挡,有部分冷气离开了叶顶区域。在该截面靠近压力侧肩壁的区域,单凹槽和双凹槽叶顶冷气分布较少,而在三、四凹槽对应区域,无量纲温度较高,冷气较为充足,说明受肋条1影响,除尘孔2的冷气沿横向流动的趋势较强。在截面4中,单、三凹槽结构的冷气分布集中在靠近压力侧肩壁和气膜孔出口附近,而双、四凹槽叶顶的冷气分布较为均匀,从压力侧肩壁到气膜孔附近的冷气分布都有较多分布。说明肋条2后的涡对冷气分布有较强影响,能够提升其均匀性。在截面5靠近吸力侧肩壁的区域,单凹槽叶顶的无量纲温度高于其他叶顶结构,这是由于部分冷气受吸力侧角涡卷吸向下游发展,从而提升了该区域的冷气量。

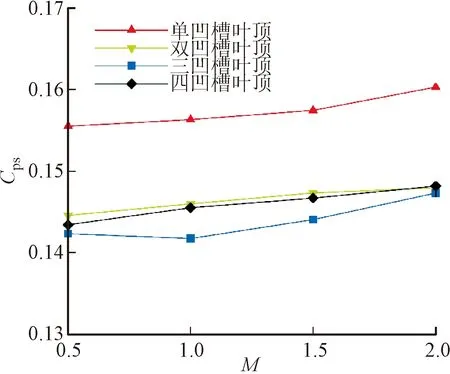

不同工况下叶顶的气动损失主要通过总压损失系数进行评估分析,该系数通常以主流进口总压及其他参数来定义。在本文的数值计算中,由于流体域包含有主流进口和冷气进口,仅采用主流进口总压,定义忽视了冷气对总压损失系数的影响,故此引入参考进口总压Pt,ref概念,其为主流进口总压和各入口冷气进口总压的质量流量平均总压。基于参考进口总压定义了总压损失系数Cps,定义式见文献[26]。选定尾缘下游1/10轴向弦长处的平面来计算面平均总压损失系数,并进行比较分析。无量纲叶顶泄漏流量也是评估分析叶顶结构对泄漏流影响的重要参数,其定义是流过吸力侧间隙的泄漏流质量流量(mleak)与主流流量(mmain)的比值。

图14展示了不同凹槽叶顶的面平均总压损失系数和叶顶泄漏流质量流量随吹风比M的变化规律。从图中可以看到,多凹槽叶顶的面平均总压损失系数明显低于单凹槽叶顶,其中三凹槽叶顶具有最小的损失系数,相比单凹槽叶顶最高能降低9.3%的总压损失。而多凹槽叶顶的泄漏流质量流量也明显高于单凹槽叶顶,其中四凹槽叶顶的泄漏流质量流量最大,相比于单凹槽叶顶增加了3.3%左右。多凹槽叶顶的泄漏流质量流量较大的原因在于多凹槽叶顶的冷气和主流泄漏流受肋阻挡,不能向下游发展,因而多从吸力面侧流出叶顶区域,增加了泄漏流流量;而单凹槽叶顶内,冷气和泄漏流能够向下游发展,直至从叶顶尾缘部分离开叶顶,因而泄漏流量相对较小。

(a)面平均压力损失系数

多凹槽叶顶泄漏流量更大,引起的总压损失反而更小,原因在于叶顶肋条以及气膜孔的布置影响了叶顶泄漏流沿轴向的流量分布。在含有气膜孔时,肋条的阻挡使冷气不能向下游发展,提前脱离叶片,致使叶片前部泄漏流增加,而中后部泄漏流减少。单凹槽叶顶中,冷气向下游发展,因而中后部的泄漏流量较大。李冯等[26]指出叶顶前中部分的泄漏流影响上通道涡,后部的泄漏流影响泄漏涡,叶顶泄漏流引起的泄漏涡带来的损失相对上通道涡更大,会增加总压损失。李鹏等[16]指出泄漏涡导致的损失较上通道涡更大。因而多凹槽叶顶泄漏流总量增加时,而其总压损失反而降低。

3 结 论

本文通过压力敏感漆测量技术,试验测量了4种吹风比下,带倾斜气膜孔的多凹槽叶顶的冷却特性,并采用经试验数据验证的湍流模型,数值计算分析了相应叶顶结构和工况下的叶顶流动特征,在此基础上深入分析了带倾斜圆柱气膜孔的多凹槽叶顶在冷却和气动特性上的优势与不足,主要结论如下。

(1)叶顶的前中部冷却中,多凹槽叶顶明显优于单凹槽叶顶,双凹槽叶顶对凹槽肩壁也有良好的冷却效果。对比横向平均气膜冷却有效度发现,四凹槽叶顶相比其他叶顶中具有相对较好的冷却效果。对于叶顶的尾缘部分,由于缺乏上游冷气补充,多凹槽叶顶尾缘的冷却性能比单凹槽叶顶尾缘差。增大吹风比能显著提升叶顶前缘附近冷却有效度,但对下游部分的提升效果相对较小。

(2)多凹槽叶顶的肋条能够阻挡冷气向下游流动,从而提高当地的冷却有效度。同时,肋条后会形成角涡,卷吸附近气膜孔冷气及部分上游冷气,从而提高肋后的气膜冷却有效度,但会恶化下游无气膜孔区域的冷却效果。

(3)综合对比带倾斜孔的多凹槽叶顶气膜冷却效率和总压损失发现,多凹槽叶顶相比单凹槽叶顶能够在提升气膜冷却效率的同时,减小总压损失,提高动叶的气动效率,但对控制叶顶的泄漏流流量上有消极作用。四凹槽叶顶对气膜冷却效率提升最大,但同时泄漏流流量最多,相比于单凹槽叶顶,气膜冷却效率最高提升35.8%,泄漏流质量流量增加约3.3%。三凹槽叶顶具有最优气动性能,其总压损失最高减小9.3%。

由于条件限制,本文主要工作在低速平面叶栅实验台上开展,有别于实际燃气透平的运行中动叶高转速的工作环境,但本文采用的实际燃机的动叶叶型、吹风比等参数也参考了工程应用中的实际范围,因而试验所得的气膜冷却特性和变化规律仍具有一定的参考价值,可为燃气透平叶顶冷却设计提供参考。