钛铝低压涡轮叶片熔模铸造精确成形及冶金缺陷分析

2018-05-24朱郎平李建崇张美娟魏战雷黄东南海

朱郎平,李建崇,张美娟,魏战雷,黄东,南海

(1. 中国航发北京航空材料研究院,北京 100095;2. 北京市钛合金精密成形工程技术研究中心,北京 100095)

TiAl合金具有密度低(3.8~4.1 g/cm3)、弹性模量高(160~170 GPa)、高温性能好(室温至800 ℃高温强度保持率达80%)等优点[1—2],是非常具有发展前途的轻质耐高温结构材料。采用液态凝固精确成形技术可实现薄壁复杂构件近净成形,提高整体刚性,降低TiAl合金构件制造难度。美国PCC公司和中科院沈阳金属所采用熔模精铸技术制造出的 TiAl低压涡轮叶片[3—4],取代镍基高温合金,分别用于波音787客机GEnx发动机和空客380客机TRENT XWB97发动机,都取得了良好的减重和节能减排效果[5—6]。尽管采用熔模精铸技术可得到无余量或近无余量的精确复杂制件,大幅减少金属损耗,减少机加工,降低制造成本,然而由于目前的技术在冶金缺陷等质量控制方面投入大量的工序和装备,工艺与成本之间的矛盾问题仍然突出,如采用离心浇注容易引入湍流[7—9],引起卷气、夹砂等缺陷[10—11],降低产品质量及成品率,各国还在探索和尝试降低制造成本的途径,更好地满足商业化应用需求。

文中基于重力浇注的 TiAl低压涡轮叶片熔模精铸技术,通过开展不同浇冒口系统设置的浇注实验,分析了其对叶片的充型能力以及冶金质量的影响。

1 实验

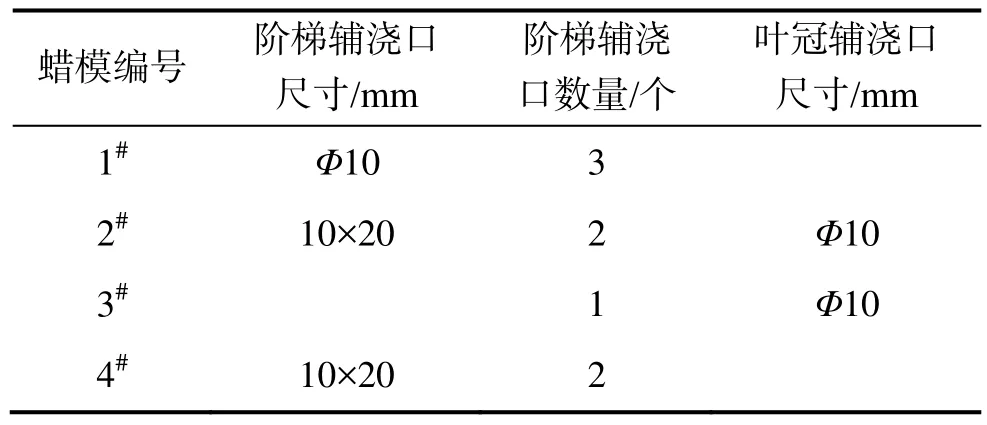

实验用材料名义成分为Ti-45Al-2Nb-2Mn-1B(原子数分数),采用质量分数为 99.5%的海绵钛、质量分数为 99.99%的铝豆和质量分数为 99.9%的AlNb60、质量分数为99.9%的AlMn50及无定型B粉为原材料,经两次真空自耗熔炼和一次真空自耗凝壳炉浇注,制备出20 kg母合金锭,合金名义化学成分和实测结果见表1,各主元素与名义成分符合较好。叶片长301 mm,排气边最小壁厚1 mm,见图1a。浇注系统采用顶注方式设计,单模组4支叶片,榫头朝上,排气边朝外,见图 1b,每支叶片设置不同数量和类型的辅助阶梯浇口,排气边等间距均匀设置排气孔,具体见表 2。采用 SLM激光快速机制备树脂基叶片模型,浸入70 ℃石蜡,冷却后刮除表面多余的石蜡,得到叶片熔模,制壳涂料以醋酸锆为粘结剂,氧化钇为粉料,面层和临面层耐火材料选用氧化钇,背层砂为铝矾土,背层涂8层,最后一层涂料后挂浆,干燥后在电炉中脱蜡,并随炉升温至1000 ℃,保温焙烧5 h,随炉冷却获得型壳,用酒精清洗内腔后备用。采用ISM 20 kg水冷铜坩埚真空感应炉进行叶片浇注实验,浇注前型壳装入砂箱,在台车炉中900 ℃预热保温2 h,然后在2 min内迅速转移至感应炉内进行熔炼浇注,极限真空度 10–2Pa,感应熔炼功率500 kW,精炼时间5 min。

分别采用目视和 X射线检验分析叶片铸件表面及内部缺陷,采用ICP方法检测合金化学成分。在叶片本体制取金相试样,经Kroll腐蚀液(按体积分数5% HF+10% HNO3+85% H2O)腐蚀后,在Olympus BH2-UMA光学显微镜上观察低倍显微组织。

表1 Ti-45Al-2Nb-2Mn-1B合金的化学成分(质量分数)Tab.1 Chemical composition of Ti-45Al-2Nb-2Mn-1B alloy (mass fraction) %

图1 叶片三维模型及浇注系统Fig.1 3D model of blade and pouring system

表2 浇注系统中浇冒口设置列表Tab.2 List for setting of sprue and risers in pouring system

2 结果与分析

浇注获得叶片铸件实物见图2,从照片看出,叶片成形完成,未出现大面积欠铸,说明该工艺达到叶片的完整充型条件。通过对叶片进行目视检查,存在以下缺陷:2#和4#叶片叶身断裂,2#叶片叶身排气边存在1 cm2的欠铸,1#叶片叶身局部区域有皮下气孔,叶片叶冠封严槽内出现不同程度的表面夹渣,叶片表面存在铸瘤。通过对1#和3#叶片的X射线检验结果表明,1#叶片叶身与辅助阶梯浇道连接部位存在孔径5 mm左右的缩孔缺陷。

图2 铸造叶片实物照片Fig.2 Photo of cast blade

图3 叶片断裂截面照片Fig.3 Photo of fracture section

2#和4#叶片的叶身开裂断口形貌见图3,可以看出,叶片断裂部位都处于叶身上端阶梯辅浇道根部,浇道截面呈方形。排气端靠近浇口,断面呈灰色,有熔体凝固前沿糊状特征,见图 4a,因此为完全凝固前的热裂,而进气边离浇口较远,断面呈金属色,凹凸不平,有解理断裂特征,呈冷裂特征,见图 4b,2#叶片开裂位置处于两个浇口之间,而4#叶片开裂位置的另一端至叶冠没有浇道,从浇注系统结构上属于自由收缩,因此分析断裂原因为:叶片充型完成凝固过程中,在型壳对叶身收缩形成造成制约,叶身与方形浇口连接处成为厚大热节,处于固液两相共存状态时,在长度方向收缩导致的拉应力作用下,该热节部位开裂[12],此后拉应力得以释放,冷却并出炉后,热裂区成为裂纹源,并在搬运及清壳过程振动作用下,叶身完全断裂。2#叶片断裂原因类似,但同时其拉应力的形成还可能受到了开裂位置上下两方形截面阶梯辅浇道的作用。

图4 叶片断口形貌Fig.4 Fractograph of cracked blades

叶片表面的皮下气孔见图 5,可以看出,1#叶片上端存在皮下气孔,集中分布于叶身靠近叶冠部位。一般来说,皮下气孔形成的应用有两种,一是铸型内存在气体,或水分含量过高,高温熔体作用下出现在界面,未能排出,凝固后在铸件表面形成气孔;二是反应性气孔,金属液与铸型内表面发生化学反应,加之铸型透气性差,产生气体不能排出,在铸件表面形成气孔。本实验中,型壳在浇注前在900 ℃经过了2 h的预热,并采用真空熔炼,因此铸型中不存在气体或水分,第1种可能性被排除。实验采用醋酸锆作为粘结剂,粘结剂组份在高温焙烧后转变得到ZrO2[13];同时采用了树脂基熔模,在型壳脱蜡过程中树脂未完全脱除干净,而在高温焙烧过程中发生碳化,形成残留碳黑,而由于内腔结构复杂,未能清洗干净而保留在型壳中,在浇注过程面层中的 ZrO2与型壳中残留的碳黑发生反应:ZrO2+C→ZrC+CO[14],从而在内腔壁面熔体中生成CO气体,凝固冷却后形成皮下气孔。在涂挂面层浆料后,浆料沿叶身向下(叶冠方向)流动,导致叶身下端浆料偏厚,从而焙烧后 ZrO2含量较多,对上述反应起到促进作用。

图5 叶片表面的皮下气孔照片Fig.5 Subsurface blowhole on blade

图6 叶片表面钛豆及相应型壳内腔的表面凹坑Fig.6 Titanium bean on surface of blade and corresponding surface pit on inner cavity of shell

叶身表面形貌见图 6a,可以看出,叶片叶身表面存在大量铸瘤,在叶片表面均匀分布,尺寸在0.5 mm以内,在对未浇注的型壳内腔解剖分析结果发现,型壳内腔表面存在与铸瘤形状、尺寸相仿的凹坑,见图 6b,因此可以认为铸瘤是型壳面层涂料的原因,由于树脂基熔模表面在渗蜡后处理过程中,表面形成许多微细沟槽,而在向熔模涂挂面层浆料时,沟槽中的空气未能撵出而夹在浆料中,在界面形成气泡,干燥后在内腔表面出现凹坑。

叶冠封严槽内的收缩缺陷见图 7a,可以看出,叶冠封严槽内存在较严重的表面疏松缺陷,缺陷位于叶身正上方沿叶身走向规律分布,沿叶身纵向解剖结果表明,表面缺陷延伸到叶冠内部与内部疏松缺陷连为一体,因此认为该表面缺陷属于疏松,其相应的纵剖截面见图 7b。分析认为,叶身与叶冠连接部位为厚大热节,最后凝固,而实验采用重力浇注,叶冠位于底端,最后充型,并无法得到补缩,因此容易出现严重的疏松缺陷,并在拐角部位露出表面[15]。

图7 叶冠封严槽内的收缩缺陷及相应的纵剖截面照片Fig.7 Shrinkage defects in sealing groove of blade shrouds and corresponding profile section

图8 1#和3#叶片X射线底片Fig.8 X-ray film of blade 1# and blade 3#

X射线检测结果显示见图8,2#叶片在叶身与阶梯浇道连接部位存在孔径>5 mm的缩孔缺陷,叶身的缩孔对后续热等静压及加工带来极大困难,其风险主要体现在:后续热等静压过导致叶身表面出现压坑,叶身尺寸无法得到保证,或者缩孔通过疏松缺陷与表面连通,导致压不合,都将造成叶片报废,所以需要严格控制工艺,避免叶身缩孔缺陷的产生,因此叶身不宜设置浇口。对铸造叶片叶身截面进行解剖,进行金相分析,分析位置见图9a,1#位于叶身中心部位,存在显微疏松,结果见图9b,2#位于叶盆边沿,存在表面疏松缺陷,结果见图 9c。分析认为,在充型凝固过程中,熔体接触内腔后,由于表面较高的热导率,并在陶瓷型壳的作用下异质形核,沿壁面迅速形成一层很薄的凝固层,随后的凝固过程中由于凝固合金和铸型的收缩率不同,叶盆表面与型壳之间分离,并形成空隙[16],且型壳温度高,熔体沿横向的散热受到阻碍,由于凸面的散热效果优于凹面,叶背→叶盆方向存在正温度梯度,熔体从叶背向叶盆方向凝固,最后在叶盆近表面由于无法补缩而出现疏松缺陷。

图9 叶身截面光学显微组织照片Fig.9 Optical microstructure of blade profile

3 结论

采用顶注式重力浇注,通过合理设置浇口和排气孔,实现 TiAl低压涡轮叶片完整充型,对叶片冶金缺陷分析,结论如下。

1) 叶冠与叶身端部转角部位在充型凝固过程中形成热节,容易出现贯穿性疏松缺陷。

2) 叶身上的浇口容易引起叶身热裂,形成缩孔,不建议在叶身设置辅浇口。

3) 树脂基熔模焙烧后残留的碳黑在熔体充型凝固过程中,与面层中的ZrO2反应生产CO,导致叶身出现聚集性皮下气孔。

4) 由于凝固收缩引起叶身与铸型分离,降低横向散热能力,导致叶盆部位出现表面疏松。

参考文献:

[1] KLOCKE F, HERRIG T, ZEIS M, et al. Results of Surface Integrity and Fatigue Study of PECM and PEO Processedγ-TiAl for Turbine Applications[J]. Procedia CIRP,2016, 42:131—137.

[2] KIM Y W, KIM S L. Advances in Gamma alloy Materials-Processes-Application Technology: Successes, Dilemmas, and Future[J]. JOM, 2018, 70(4): 533—541.

[3] RUI Y. Advances and Challenges of TiAl Base Alloys[J].Acta Metallurgica Sinica, 2015, 51(2): 129—147.

[4] KUNAL K R, NORMANM, WERELEY. Advances in Gamma Titanium Aluminides and Their Manufacturing Techniques[J]. Progress in Aerospace Sciences, 2012,55:1—16.

[5] CLEMENS H, MAYER S. Intermetallic Titanium Aluminides in Aerospace Applications-Processing, Microstructure and Properties[J]. High Temperature Technology, 2016, 33(4/5): 560—570.

[6] AGUILAR J, SCHIEVENBUSCH A, KÄTTLITZ O.Investment Casting Technology for Production of TiAl Low Pressure Turbine Blades-Process Engineering and Parameter Analysis[J]. Intermetallics, 2011, 19(6): 757—7613.

[7] JARVIS D J, VOSS D. Impress Integrated Project-an Overview Paper[J]. Materials Science & Engineering A,2005, 413(6): 583—591.

[8] LASALMONIE A. Intermetallics: Why is it so Difficult to Introduce them in Gas Turbine Engines[J]. Intermetallics, 2006, 14: 1123—1130.

[9] GEBAUER K. Performance, Tolerance and Cost of TiAl Passenger Car Valves[J]. Intermetallics, 2006, 14(4):355—360.

[10] YANG L, YAO Q, ZHANG L, et al. Numerical Simulation of High Nb-Ti Al Low Pressure Turbine Blades Centrifugal Casting Based on Procast[J]. Foundry Technology,2014, 35(12): 2945—2947.

[11] KUANG J P, HARDING R A, CAMPBELL J. Examination of Defects in Gamma Titanium Aluminide Investment Castings[J]. Cast Metals, 2000, 13(3): 125—134.

[12] ESKIN D G, KATGERMAN L. A Quest for a New Hot Tearing Criterion[J]. Metallurgical & Materials Transactions A, 2007, 38(7): 1511—1519.

[13] CUI Y, TANG X, GAO M, et al. Interaction Between TiAl Alloy and Diacetatozirconic Acid-bonded Yttria Mould Under High-temperature and Long-term[J]. Rare Metal Materials & Engineering, 2012, 41(7): 1171—1175.

[14] MAITRE A, LEFORT, PIERRE. Solid State Reaction of Zirconia with Carbon[J]. Solid State Ionics, 1997, 104(1):109—120.

[15] HARDING R A, WICKINS M, WANG H, et al. Development of a Turbulence-free Casting Technique for Titanium Aluminides[J]. Intermetallics, 2011, 19(6): 805—814.

[16] WANG H, DJAMBAZOV G, PERICLEOUS K. Analysis of Heat Transfer Through the Casting-mould Interface Including Gas-gap Effect and Application to TiAl Castings[J]. International Journal of Numerical Methods for Heat & Fluid Flow, 2013, 23(4): 707—724.