基于化铣剥层和挠度变化的钛合金铣削加工表面内应力的测量*

2015-11-03王毅

王 毅

(丽水学院工学院,浙江丽水 323000)

基于化铣剥层和挠度变化的钛合金铣削加工表面内应力的测量*

王 毅

(丽水学院工学院,浙江丽水 323000)

对Ti6Al4V材料零件利用侧铣进行加工,其被加工表面会产生一内应力(即残余应力)层。为了测量加工引起的随深度变化的残余应力,通过对零件的应力层进行腐蚀剥层,并测量此过程中零件挠度的变化。根据弯矩与挠度的关系以及应力与弯矩的关系,最终计算得到铣削加工引起的随深度变化的残余应力。将计算得到的应力值带入有限元模型中进行计算,将计算得到的挠度的变化与实验测得的挠度的变化进行对比,发现两条曲线的重合度很高,由此说明此测量方法精度很高,可以运用与实践中加工残余应力的测量。

残余应力;腐蚀;挠度;有限元

0 引言

由于钛及其合金材料密度低、强度高、耐腐蚀性好、耐热性高等诸多方面的优点,目前在航空领域应用较广[1-2],其表面加工残余应力的性质和大小是工件已加工表面质量的主要标志之一,其存在会影响工件的形状、尺寸精度以及服役性能[3-4]。

残余应力的测试技术的发展开始于20世纪30年代,经过这几十年的发展,至今有数十余种测量方法,主要分为有损检测和无损检测两大类。有损检测方法主要有钻孔法、盲孔法、取条法、切槽法、剥层法等,目前应用较多的是钻孔法。无损检测方法主要有X射线衍射法、中子衍射法、同步衍射法、超声波法、电子散斑干涉法和磁性法等,其中X射线衍射法的工程应用最为广泛[5-12]。

针对切削加工残余应力的特点,目前主要采用X射线法结合剥层进行测量。但是X射线法往往要求被测材料有较规则的晶粒,很多工业上使用的合金材料并不符合这样的条件,其中Ti6Al4V就是一个很典型的没有规则晶粒的材料,而且X射线衍射仪的价格较高,其普及使用还有一定的困难。

本文提出一种基于挠度变化的方法,用化铣剥层法将残余应力逐层释放,用激光位移传感器精确测量此过程中零件挠度的变化,并考虑剥层过程中零件中性层位置的变化而引起的弯矩的变化,最终得到铣削加工引起的随深度变化的残余应力值。最终通过有限元计算证实了此方法的正确性。

1 计算原理

设定零件长度为L,厚度为h,零件的中性层位置在几何中间位置,即中性层的高度为h/2。假定第一次剥层去除材料的厚度为Δh1,那么中性层的位置将向远离加工面方向移动了Δh1/2,在实际中,当腐蚀去除一层材料后零件挠度的变化的原因主要有两方面:其一,被去除材料层的应力被释放,引起工件弯矩的变化;其二,由于去除材料后零件的中性层的位置发生了变化,因此剩余部分的应力层与中性层的距离发生了变化,也会使得零件的弯矩产生一定的变化[13]。由于总的应力层的厚度并不深,一般情况下不不超过0.2mm,而且每次腐蚀去除的材料层的厚度很薄,中性层移动的距离只有被腐蚀材料层厚度的一半,因此,后者原因所产生的弯矩的变化很小,在实验中可以忽略不计。

零件被腐蚀剥层后其挠度发生变化的示意图如图1所示。假设零件挠度趋于稳定时总共腐蚀了N次。说明腐蚀到第N次时应力层已经被去除完毕,此时如果继续腐蚀,并不会释放任何内应力,因此也就不会产生零件的弯矩的变化而导致零件挠度的变化。

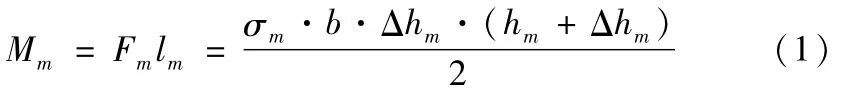

第m次腐蚀的材料层厚度为Δhm,此时零件剩余厚度为hm,忽略由于零件中性层位置的变化而引起工件弯矩的变化,因此可以认为此腐蚀步骤引起零件挠度的变化ΔVm完全是由于此层的残余应力σm的释放引起的。根据弯矩的实际物理意义,第m应力层作用在零件内的弯矩可以用力与力臂的乘积来表示为:

其中Fm为第m层的作用力,lm为第m层被腐蚀前其中心线与零件中性层的距离,b为零件的宽度。第m次腐蚀剥层被完全去除材料之后零件内部所产生的弯矩的变化可以表示为:

根据材料力学中挠度Vmax与弯矩Meq的关系式:

可以将ΔMm进一步通过挠度来表示为

其中E为零件材料的弹性模量,Im为第m此腐蚀后零件横截面的二次截面矩,其值为

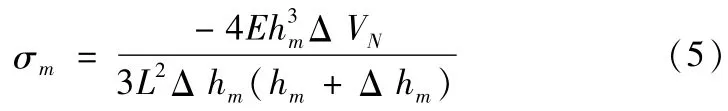

综合以上弯矩的两种表达式,可以进一步得到第m层的平均残余应力为:

图1 零件挠度变化示意图

2 试验步骤

2.1 加工零件

钛合金零件如图2a所示,长度为170mm,宽度为20mm,厚度为6mm,先进行退火处理以消除原先内应力,退火温度为600℃,保温两小时,随炉冷却。

采用直径为11mm的四刃圆柱铣刀进行侧铣加工,所用加工参数为:切削速度vc=35m/min,每齿进给量fz=0.04mm/z,径向切深ae=1mm,轴向切深为ap=20mm,加工完后零件的形状如图2b所示。

图2 零件加工前后

加工完毕后测量得到剩余厚度为2.2mm,两头夹持未加工部分的长度约为25mm,后期测量挠度变化时选取中间长度为110mm的已加工部分。

2.2 化铣剥层

钛合金化铣溶液选用HF作为腐蚀剂,其作用是加速钛的腐蚀溶解;HNO3作为氧化剂,主要作用是抑制氢的生成和提高化铣表面的光洁度;使用尿素作为添加剂,可在一定条件下提高化铣液寿命,并可减少黄烟(NO2)的放出。

选用硅胶进行密封以防在化铣过程中加工面的背面被腐蚀。控制好腐蚀的时间,控制每次腐蚀合适的深度,试验过程中每次将零件放入化铣液的时间控制为1min左右,并搅拌化铣液,以确保零件被均匀腐蚀,后立即对其进行清洗。

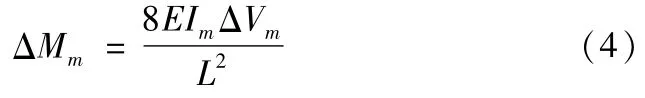

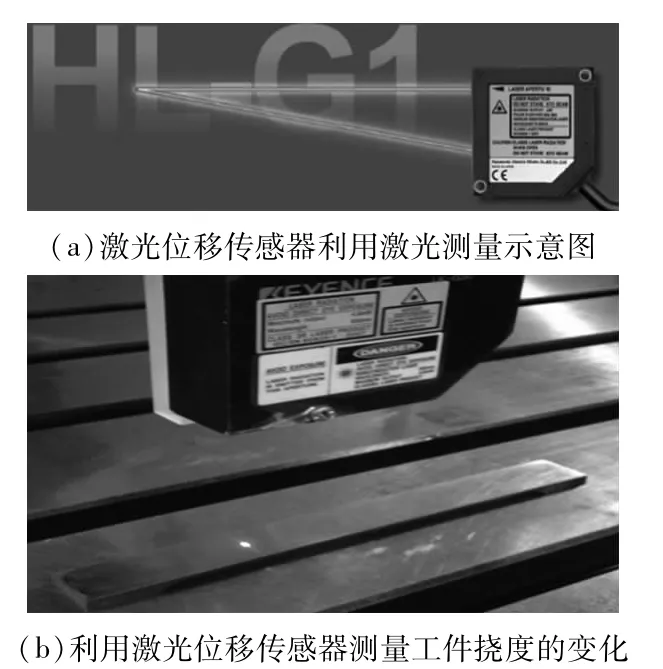

2.3 测量挠度

零件加工完未腐蚀剥层时,需要测量零件背面的原始轮廓。将零件横放在机床厂工作台上,加工面朝下,将激光位移传感器固定于机床主轴上,零件相对于位移传感器进行匀速直线运动,激光束垂直照射在零件上对其背面进行扫描,如图3b所示。得到其背面轮廓线数据后去除两端30mm长的夹持部分,留下中间长度为110mm的加工部分背面的轮廓线,将挠度曲线旋转至两端水平得到轮廓曲线S0。将加工面的背面密封好后的零件放入配置好的化铣液中进行腐蚀剥层,一分钟后将其取出清洗并去除表面已凝固的硅胶,用精度为0.01mm的数显游标卡尺测量零件被腐蚀材料层的厚度,为了提高精度,用激光位移传感器扫描此时的零件背面,得到轮廓曲线,去除两端夹持部分后将其旋转至两端水平得到轮廓曲线S1。求得上述曲线S1与S0之差,可以得到挠度为V1的抛物曲线,如图4所示。

重复以上腐蚀剥层、测量腐蚀的深度、测量挠度变化的操作,直到零件的挠度持续几乎没有变化为止,此时铣削加工残余应力层已基本被腐蚀完毕。

图3 利用激光位移传感器测量零件的挠度

图4 第一次腐蚀前后零件挠度的变化

3 计算应力值

试验过程中测得挠度有较明显变化的有12次,再往后连续多次腐蚀剥层发现零件挠度已经基本无变化,说明到此应力层已经基本腐蚀完毕。将测得的每次腐蚀的深度以及每次腐蚀后零件挠度的变化带入前面的公式中,计算得到的随深度变化的残余应力如图5所示。可以得出零件最表层的残余应力为压应力,向深度方向逐步过渡为拉应力,最终应力值趋于零。

图5 最终计算得到的铣削残余应力曲线

4 有限元验证

基于零件的实际尺寸在软件Abaqus中对其进行建模。在实验中测量时零件的挠度的变化时只取零件中间110mm的部分,因此建立模型时可以直接将零件的长度设为110mm,零件的宽度和厚度分别为20mm,2.2mm,与实际零件一致。

为便于给模型施加指定的残余应力以及后期“生死单元”技术的运用,这里需要根据实际实验中对零件的腐蚀剥层操作对零件进行几何拆分的操作,最终划分网格后的模型如图6所示。

图6 Abaqus内所建立模型

根据材料的实际属性,取弹性模量为E=108GPa,泊松比为μ=0.34,在实验过程中材料发生弹性变形时其还远没有达到发生塑性变形的程度,因此在此无需设置其塑性属性。

将前面计算得到的随深度变化的残余应力施加给模型,这里认定同一应力层的内应力是一致的,施加的是其平均应力。

运用“生死单元”技术将应力层的单元层逐层去除,每去除一层应力层单元后,零件原先的平衡状态将被打破,软件会计算其新的平衡状态,结果模型的挠度也会发生相应的变化,如图7所示。将每次模型挠度的变化与当初实验中用激光位移传感器测的零件挠度的变化做对比,如图8所示。

可以看到有限元计算值与实际测量值的重合度是非常高的,其间有微小的差别,主要来源于未考虑腐蚀剥层时剩余应力层因零件中性层的变化而对零件产生弯矩的变化,尽管如此,可以看到这里的计算方法的精度已经很高。若要考虑上述部分变化,其计算过程会复杂很多,而且在精度上并不见得有很大的提高。

图7 自平衡后应力发生重新分布及零件发生变形

图8 实际测量和有限元计算的挠度值对比

5 结论

通过零件的挠度与弯矩的关系以及弯曲与内应力的关系,通过零件的挠度的变化来计算铣削加工引起的零件的表面残余应力,最终得到了其加工表面随深度变化的残余应力,为验证此方法的正确性,将计算得到的应力值带入有限元模型中进行计算,验证了此方法的可行性。最终可以得到以下结论:

(1)利用激光位移传感器测量零件每次剥层后其挠度的变化,其一种可行的办法,零件挠度的变化非常小,但是激光位移传感器的精度足以较精确测量到其挠度的变化,以满足实验的需求。

(2)通过化铣的方法对零件进行不剥层,氢氟酸是一种很好的腐蚀剂,而硝酸是一种很好的氧化剂,两者共同使用能提高零件的化铣表面质量,为实验的顺利进行提供了可靠的保障。

(3)根据零件的实际尺寸以及实际测得的应力值,在有限元软件Abaqus中进行建模,并给模型施加具体的应力值,运用Abaqus的“生死单元”技术将应力层的单元逐层去除,并计算每去除一层后零件挠度的变化,将计算得到的挠度值的变化与当初测量得到的挠度值进行对比,可以发现两条曲线的重合度非常高,由此可得以下结论:该方法的测量精度是可靠的,可以运用于实践中铣削加工表面残余应力的测量。

在有限元软件Abaqus中根据零件实际尺寸进行建模,并将计算得到的残余应力带入模型中,运用“生死单元”技术模拟腐蚀剥层过程,观察模型挠度的变化,发现跟实际测得的挠度变化值非常吻合,有限元的验证结果表明该测量方法具有很好的精度,因此可以得出结论:基于此方法得到的应力值能较准确预测不同形状和尺寸的零件因加工残余应力引起的变形,对于提高零件的形状和尺寸精度有重要的意义。

[1]Boyer R R.An overview on the use of titanium in the aerospace industry[J].Materials Science and Engineering:A,1996,213(1):103-114.

[2]Tsui Y C,Doyle C,Clyne T W.Plasma sprayed hydroxyapatite coatings on titanium substrates Part 1:Mechanical properties and residual stress levels[J].Biomaterials, 1998,19(22):2015-2029.

[3]徐骣,金成哲.车铣加工表面残余应力的研究[J].制造技术与机床,2008(1):80-82.

[4]王立涛,许玲萍,张海涛,等.铣削加工残余应力研究的基本理论和方法[J].安徽工程科技学院学报:自然科学版,2004,19(2):36-40.

[5]Mirzaee-Sisan A,Fookes A J,Truman C E,et al.Residual stress measurement in a repair welded header in the as-welded condition and after advanced post weld treatment[J]. International journal of pressure vessels and piping,2007,84(5):265-273.

[6]Ficquet X,Smith D J,Truman C E,et al.Measurement and prediction of residual stress in a bead-on-plate weld benchmark specimen[J].International Journal of Pressure Vessels and Piping,2009,86(1):20-30.

[7]Gonzalo O,Gonzalo O,Navas V G,et al.Influence of the coating residual stresses on the tool wear[J].Procedia Engineering,2011,19:106-111.

[8]Pratihar S,Stelmukh V,Hutchings M T,et al.Measurement of the residual stress field in MIG-welded Al-2024 and Al-7150 aluminium alloy compact tension specimens[J]. Materials Science and Engineering:A,2006,437(1):46-53.

[9]SebastianiM,Eberl C,Bemporad E,et al.Depth-resolved residual stress analysis of thin coatings by a new FIB-DIC method[J].Materials Science and Engineering:A,2011,528(27):7901-7908.

[10]Withers P J,Bhadeshia H.Residual stress.Part 1-measurement techniques[J].Materials science and Technology,2001,17(4):355-365.

[11]Carrera E,Rodriguez A,Talamantes J,et al.Measurement of residual stresses in cast aluminium engine blocks[J].Journal of materials processing technology,2007,189(1):206-210.

[12]Rossini N S,Dassisti M,Benyounis K Y,et al.Methods of measuring residual stresses in components[J].Materials &Design,2012,35:572-588.

[13]孟龙晖,何宁,李亮,等.TC4零件铣削加工残余应力自平衡前值的测量及其有限元分析[J].稀有金属材料与工程,2014,43(8):1991-1996.

(编辑 赵蓉)(编辑 赵蓉)

Measurement of the Residual Stress Induced by Milling in Titanium Alloys Based on Chemical Milling and the Changes of Bending Deflection

WANG Yi

(College of Engineering,Lishui University,Lishui Zhejiang 323000,China)

Flank milling was used to machine Ti6A l4V parts,and there would be high residual stress induced by milling in the superficial layer of the parts.The stress layers were removed gradually and the changes of parts’bending deflection were also measured.Based on the relationship between the bending deflection and the bending moment,the bending moment and the residual stresses,the stresses values were calculated out at last.The calculated stress values were loaded to the FEM model,a compasion of the bending deflection calculated by FEM and that measured in the experiments was made,it can be seen that they correspond to each other very well,so it can be concluded that the accuracy of this method is high enough,and it can be used to measure the residual stresses induced by milling in practice.

residual stress;corrosion;bending deflection;finite element analysis(FEA)

TH161;TG506

A

1001-2265(2015)04-0059-04 DOI:10.13462/j.cnki.mmtamt.2015.04.015

2014-07-25;

2014-11-07

国家科技支撑计划课题资助(2013BAC16B02)

王毅(1980—),男,浙江丽水人,丽水学院讲师,研究方向为数字化制造,(E-mail)jefflsxy@gmail.com。