斜床身卧式车床床身结构轻量化设计研究*

2015-11-03孙守林董惠敏刘建栋姜怀胜王德胜王德伦

孙守林,董惠敏,刘建栋,姜怀胜,王德胜,王德伦

(1.大连理工大学机械工程学院,辽守大连 116024;2.大连机床集团有限责任公司,辽守大连116620)

斜床身卧式车床床身结构轻量化设计研究*

孙守林1,董惠敏1,刘建栋1,姜怀胜2,王德胜2,王德伦1

(1.大连理工大学机械工程学院,辽守大连 116024;2.大连机床集团有限责任公司,辽守大连116620)

文章根据多年来国内外科研工作者在结构设计上的研究成果,对机床支承件结构设计基本流程进行归纳和总结。并以DL32M斜床身式车床床身为研究对象,分别对床身的结构构型与特征尺寸进行优化设计,研究了斜床身卧式车床的床身结构轻量化设计方法,并形成了较为系统的斜床身卧式车床的床身结构轻量化设计方法,该方法对机床支承件结构优化设计具有参考价值和指导意义。

斜床身卧式车床;轻量化设计;结构构型;特征尺寸

0 引言

机床轻量化设计是指,在满足机床性能的前提下尽可能得减少支承件的重量,从而达到减少原材料和能源损耗,实现绿色制造的目的。21世纪以来,为了减少生产生活中的能源消耗,满足国家对能源合理利用的要求,机床的绿色制造也已经成为制造业的发展趋势,此时,高性能的轻量化设计要求,对支承件的设计提出了挑战。因此,以降低机床材料损耗为目标的轻量化设计体现了绿色、经济和节能的现代制造技术要求,机床轻量化设计对指导生产的机床制造业具有重要的经济意义。

近年来国内外的科研工作者针对机床轻量化设计进行了不少的探索与研究。赵玲等讨论了机床轻量化设计的研究现状与进展、轻质材料和结构在机床中的应用、实现轻量化设计的优化方法和算法[1];L.Kroll等探讨了轻量化设计对机床能效的影响[2];邢俏芳[3]等探讨了机床支承件结构单元特征与静态性能关系,实现对机床轻量化设计;王海云[4]等通过研究卧式车床支承件结构构型与参数的关系完成了卧式车床床鞍特征尺寸设计;孙守林[5]等以车床主轴箱为例,研究了机床支承件轻量化设计流程,提出了较为完善的机床主轴箱轻量化设计流程;这些工作均为机床轻量化设计提供了很好的范例。但上述研究均以机床支承件的某个性能或局部结构为研究对象,并没有针对机床某个支承件进行结构与特征尺寸的系统性设计。

本文根据多年来国内外的科研工作者在结构设计上的研究成果,对机床支承件结构设计基本流程进行归纳和总结。以DL32M斜床身式车床床身为研究对象,分别对床身的结构与特征尺寸进行轻量化设计,形成了较为系统的机床床身轻量化设计方法。

1 床身轻量化设计基本流程

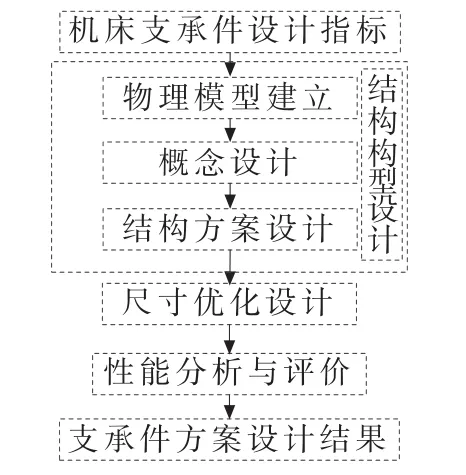

机床支承件结构设计流程如图1,所示主要包括:确定设计指标、建立物理模型、概念设计、结构方案设计、尺寸优化、性能分析与评价以及支承件方案结果确定。设计指标是指完成设计后,支承件需要达到的设计要求,也是结构方案设计后性能评价的依据;物理模型则是包括支承件几何尺寸、材料特性以及约束载荷在内的设计模型;通过对物理模型进行拓扑优化得到支承件的材料分布即概念模型;再通过概念模型的结构方案设计得到具体的结构方案;然后对设计得到的结构方案进行尺寸优化设计;最后,根据提出的性能评价指标对得出的结构方案进行性能分析与评价,确定最终支承件的设计结果,其中物理模型、概念设计和结构方案设计又称为支承件结构构型设计。

图1 机床主轴箱轻量化设计基本流程

床身是数控车床的主要支承部件之一,对床身结构进行优化设计能有效提高车床的整机刚度性能。在得出的机床支承件结构优化设计流程的基础上,本文进一步对斜床身卧式车床床身进行结构优化设计。

2 床身轻量化设计设计指标

根据床身基本性能指标和轻量化设计指标,定义斜床身车床床身设计指标如下:

(1)静刚度指标

机床床身必须满足机床加工过程中的刚度要求,因此,结构优化设计后的床身静刚度不能低于原结构静刚度。

(2)轻量化指标

在满足静刚度指标的条件下,尽量减少床身制造时材料和能源消耗,根据样机在项目中的相关要求,结构优化后床身重量需比原结构重量减轻8%。

3 基于拓扑优化的床身结构构型设计

3.1 床身物理模型建立

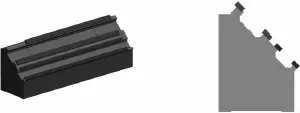

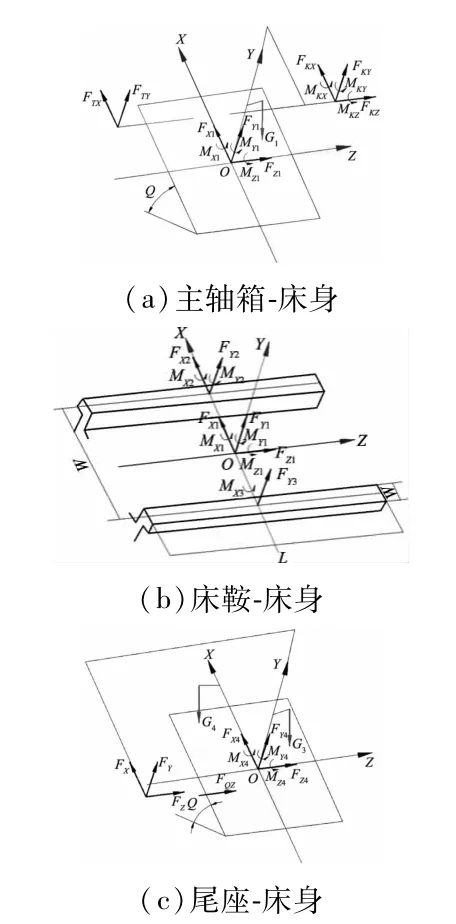

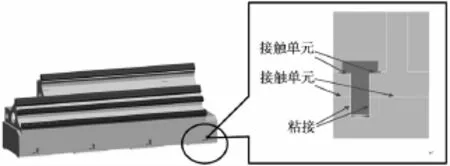

机床结构件物理模型是结构优化设计初始点,不同的物理模型会得到不同的优化结果。物理模型构造主要包括床身模型简化如图2、载荷求解如图3、床身约束等效如图4以及设定床身材料属性。

(1)几何模型简化

图2 床身简化模型

(2)载荷求解

图3 床身载荷求解

(3)约束等效

图4 床身约束等效模型

(4)设定材料属性

按各个部件实际材料设定材料物理特性参数,其中床身导轨和螺栓材料为钢,床身体是铸造件材料为铸钢,地面设定为钢筋混凝土材料。

3.2 床身概念模型设计

对于机床结构支承件,概念模型设计是利用拓扑优化设计原理寻找最优传递路径的结构优化过程。优化前通常需要定义优化设计变量、建立优化数学模型并进行优化过程的实施。

(1)床身拓扑优化有限元模型

图5 床身优化模型

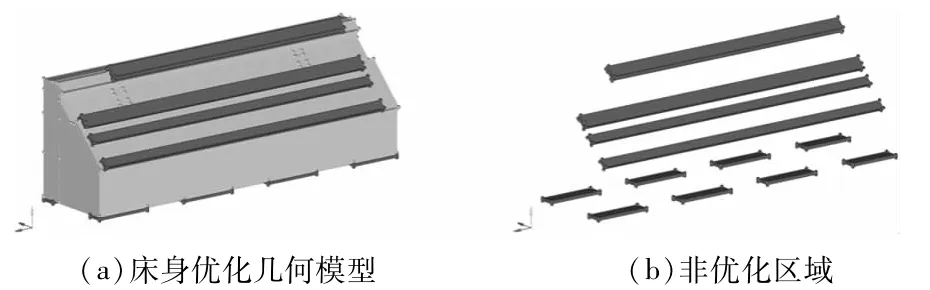

床身模型分为优化区域与和非优化区域,即床身的优化模型如图5,为了优化结果的传递路径更为清晰,整个床身均采用六面体单元进行划分,单元大小为20mm。网格划分后的床身模型共包含586832个节点如图6。

图6 床身网格划分

(2)优化参数定义

床身优化参数主要包括:优化设计变量,优化目标和约束条件以及优化工艺约束。本文中床身设计变量为有限元模型中优化区域各个单元的密度,优化目标为床静刚度性能,优化约束条件为床身重量,最后,为了拓扑优化后结果的传力路径更为清晰,同时符合铸造工艺要求,需要在拓扑优化模型中施加相应的工艺性能约束。

(3)优化数学模型建立

优化参数定义完成以后建立机床床身的结构优化数学模型,设置设计变量、优化目标、优化约束,同时确定床身所需满足的工艺约束。

(4)概念模型优化设计

将建立的物理模型导入拓扑优化软件中进行结构优化计算,得到的材料概念模型如图7。

图7 床身概念模型

从优化结果可以看出模型给出大致的材料分布情况:

①作为载荷传递的唯一路径,床身地脚支承区域以及导轨承载区域材料大部分得以保留,但导轨中间材料则可适当去除;

②床身内部材料呈现周期性均匀分布,可作为内壁板分布设计的依据,从导轨向地脚呈现一定的传递路径,可作为主筋板构型的设计依据。

3.3 床身构型方案设计

概念模型设计得出的概念设计模型往往十分粗糙,不具备工艺上的合理性,因此需要在分析概念模型的基础上进行人工整合修正,进而获得实用化的设计结果。在这一阶段,获得较好的设计不仅需要对概念模型有很好的理解,还需要有较好的工艺设计能力。

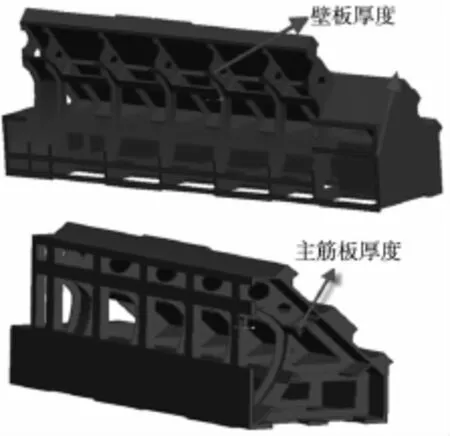

实用化模型的设计主要分为三部分:外部壁板、内部壁板和主筋板。同时考虑机床的结构工艺性,构造出床身的最终结构形式如图8。

图8 床身结果方案

4 床身特征尺寸优化设计

按照床身结构优化设计流程,在对床身结构构型的设计的基础上,完成床身结构的进一步优化——尺寸优化。根据尺寸优化理论和有限元理论,本文在现有有限元软件和尺寸优化理论的基础上,提出较为完善床身结构尺寸优化方法,并采用此方法完成对斜床身车床床身结构的尺寸优化设计。

4.1 床身尺寸优化方法研究

结构件尺寸优化方法,首先是利用有限元软件得到一定量结构件性能参数与特征尺寸的数据,然后对数据进行处理,通过插值与逼近得出性能参数与特征尺寸的函数关系,本文利用最小二乘原理采用二次函数得出性能参数与特征尺寸的函数关系并绘制函数关系曲线(曲面);但是得出的函数关系是否满足我们计算所需的精度不能确定,因此需要将拟合的函数关系与理论函数关系进行对比。

本文分别选取悬臂梁、平板以及压杆稳定三个较为简单的有限元模型进行有限元分析和函数拟合,通过拟合结果与理论函数关系的对比结果得出拟合出函数的误差与相对误差,从而判断拟合函数的合理性。

在上述研究基础上得出床身性能与床身各个特征尺寸的函数关系,再根据优化理论建立床身尺寸优化数学模型,选取合理的优化方法对数学模型进行优化计算,最终得出床身尺寸优化结果。

4.2 有限元模型函数拟合的误差分析

(1)分析模型与理论计算

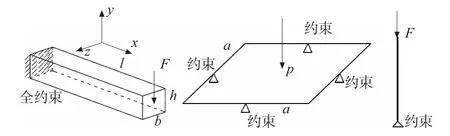

悬臂梁分析模型中,几何尺寸长为100mm,宽、高分别为b、h作为自变量,左端施加约束,右端施加竖直向下力F,以右端最大位移量作为变量;平板分析模型中,几何尺寸边长和厚度分别为a、h作为自变量,周边施加约束板,上表面施加均布压强p,以板面中心位置最大挠度作为变量;压杆分析模型中,几何尺寸长度l和截面边长a为自变量,下端施加约束,上的施加竖直向下载荷F,计算其失稳临界载荷F作为变量;如图9,各个分析模型材料均为钢。

图9 悬臂梁、平板和压杆的分析模型

根据各个模型几何模型和约束载荷条件,计算模型中变量与自变量的理论函数表达式。理论计算得悬臂梁右端最大位移为:

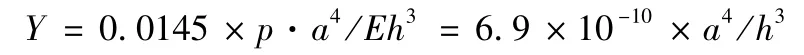

理论计算得板中心最大挠度为:

理论计算得压杆临界力为:

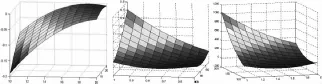

得到各个模型性能与尺寸理论函数曲面如图10所示。

图10 悬臂梁、平板和压杆性能与尺寸理论函数曲面

(2)有限元分析与函数拟合

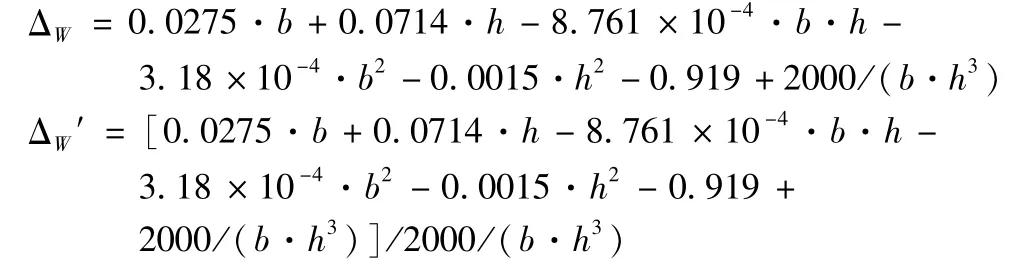

以悬臂梁为例进行有限元分析和位移函数拟合,求得位移与宽、高尺寸的表达式如下:

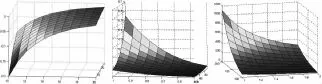

按照相同的方法求得平板函数拟合后挠度与尺寸的表达式和压杆失稳临界压力与尺寸的表达式,并得到各个模型性能与尺寸拟合函数曲面如图11。

图11 悬臂梁、平板和压杆性能与尺寸拟合函数曲面

(3)函数拟合误差分析

由图可知拟合出的位移函数与理论得出的函数存在差异,为了得出所拟合的函数与理论原函数的一致程度,辨别拟合函数的合理性,对位移函数拟合的误差及相对误差进行分析。根据误差分析原理得出各个模型函数拟合后的误差和相对误差。以下是悬臂梁函数拟合误差和相对误差:

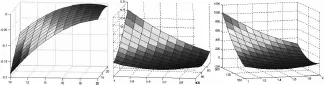

按照同样的方法得当平板和压杆得误差和相对误差,并得到各个模型性能与尺寸拟合函数误差曲面如图12。

图12 悬臂梁、平板和压杆性能与尺寸拟合函数误差曲面

根据计算结果各个模型相对误差分别小于3.8%、1.8%和2.6%,均在可接受范围内,因此,所拟合的函数满足进行优化设计的要求。

4.3 床身性能与特征尺寸函数拟合与优化

(1)床身性能与特征尺寸函数拟合

根据上述函数拟合方法,对床身位移和质量与壁板厚度主筋板厚度的函数关系进行拟合如图13。

图13 床身尺寸优化参数

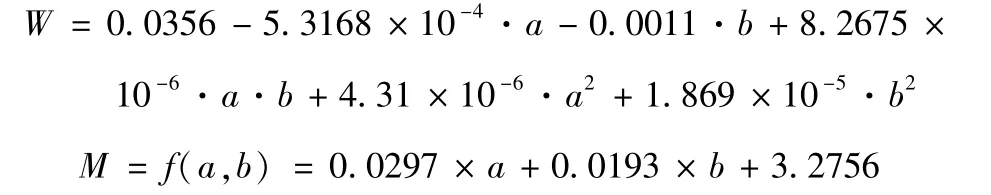

根据得出的计算结果得出床身位移和质量与壁板厚度和主筋板厚度的函数表达式为:

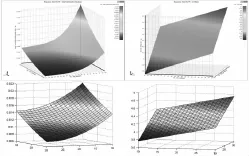

拟合得到床身性能与主筋板内壁板的函数关系曲面如图14,位移和重量拟合出的曲面与软件中生成的函数曲面一致,满足尺寸优化精度要求。

图14 床身性能与特征尺寸拟合函数曲面

(2)床身特征尺寸优化

根据所求得的床身各性能参数与特征尺寸的函数关系对床身进行尺寸优化,建立数学模型如下:

W0—结构优化前床身受载位移量。

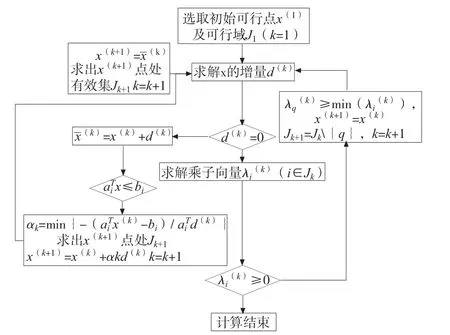

目标函数Ymax为二元二次多项式,约束均为线性约束,因此采用二次规划(Quadratic Programming)的方法进行优化计算如图15。

根据计算流程得出优化结果如表1所示。

表1 床身尺寸优化结果

图15 序列二次规划计算流程

5 床身性能分析、评价与对比

床身结构优化设计完成后需要对设计结构进行静态性能分析与评价,从而确定设计后的床身结构的合理性。

(1)床身性能分析参数

确定机床身性能分析参数作为性能分析与评价的依据。本文以床身导轨X向静刚度即受载时X向位移以及质量大小作为性能分析参数。

(2)建立床身性能分析模型

根据结构优化中模型的建立方法建立性能分析模型,网格大小为10,载荷施加在床身导轨安装处,采用螺栓约束。

(3)性能分析结果评价

根据床身性能分析结果对比优化前后床身质量以及静刚度大小,得出床身优化设计性能分析结果,评价出较为合理的结构方案。

5.1 床身优化前后静刚度对比

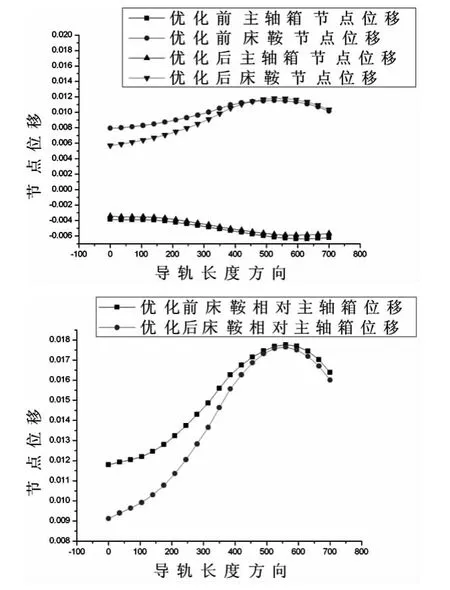

分别对床身优化前后模型进行性能分析,得到床身优化前后性能分析结果如图16。,和性能对比结果如图17所示。

图16 床身性能分析

图17 床身结构优化前后性能对比

根据分析结果得出,优化后床身整机X向刚度相对原方案增加0.2%,优化后床身的静刚度得到了保证,满足设计要求。

5.2 床身优化前后重量对比

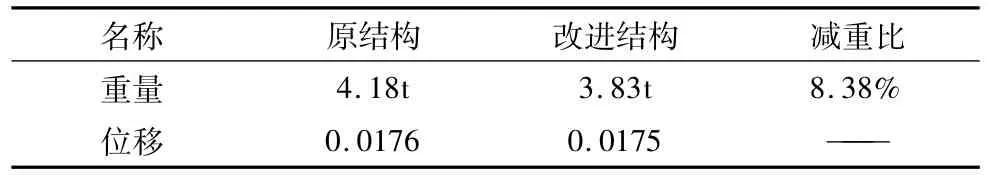

机床重量是衡量机床生产时的材料损耗和能源消耗的重要指标,对比结果如表2所示。

表2 床身结构优化前后性能对比

由图17和表3可知,优化前床身重量为4.18t,优化后床身重量为3.83t,优化后床身相对优化前床身重量减轻8.38%,同时床身刚度性能保持不变。

综合优化前后床身静刚度性能和重量,优化后相对优化前床身在保证静刚度性能的前提下减重8.38%,根据床身设计指标的要求,床身结构优化设计达到了设定的设计指标。

6 结论

本文根据多年来国内外科研工作者在结构设计上的研究成果,对机床支承件结构设计基本流程进行归纳和总结,并以DL32M斜床身卧式车床床身为研究对象,分别完成了床身的结构与特征尺寸轻量化设计,得到以下结论。

(1)通过对DL32M斜床身卧式车床床身的结构构型与特征尺寸进行优化设计,形成了较为系统的机床床身轻量化设计方法,该方法对机床支承件结构优化设计具有参考价值和指导意义。

(2)根据机床支承件结构设计基本流程,完成了DL32M斜床身卧式车床床身的结构构型与特征尺寸优化设计,设计后的床身相对设计前床身在保证静刚度性能的前提下减重8.38%。

[1]赵岭,王婷,梁明,等.机床结构件轻量化设计的研究现状与进展[J].机床与液压,2012,40(15):1-8.

[2]L Kroll,PBlau,M Wabner,etal.Lightweight components for energy-efficient machine tools[J].Journal of Manufacturing Science and Technology,2011(4):148-160.

[3]邢俏芳.机床支承件元结构设计方法[D].大连:大连理工大学,2013.

[4]王海云.卧式车床支承件结构构型与参数研究[D].大连:大连理工大学,2013.

[5]孙守林,刘建栋,董惠敏.车床主轴箱轻量化设计流程研究[J].组合机床与自动化加工技术,2014(12):14-18.

[6]陈心昭,权义鲁.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[7]Panchal D-M.Topology Optimization of Machine Column for the Horizontal Machining Center[D].University of Duisburg-Essen,2010.

[8]施吉林,张宏伟,金光日.计算机科学计算[M].北京:高等教育出版社,2005.

[9]唐焕文,秦学志.实用最优化方法[M].大连:大连理工大学出版社,2004.

[10]朱志斌,何可村.不等式约束优化一个新的SQP算法[J].计算数学,2004,26(4):413-426.

[11]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[12]程耿东.结构优化新方法及其计算机实现[J].力学与实践,1992,14(1):1-6.

(编辑 赵蓉)

On Structure Lightweight Design of the Bed in Slant Bed Lathe

SUN Shou-lin1,DONG Hui-min1,LIU Jian-dong1,JIANG Huai-sheng2,WANG De-sheng2,WANG De-lun1

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian Liaoning 116024,China;2. Dalian Machine Tool Group Co.,Ltd.,Dalian Liaoning 116620,China)

In this article the author summarized the basic processes of the machine supports structural design,based on years of research of the domestic and foreign scientists in the structural design.Take the bed of DL32M slant bed lathe as the research object,completed the structure configuration and feature sizes optimize design of of the bed,studied the method of bed structure lightweight design and the formation of a more systematic lightweight design method of bed structure.It can be a reference value and significance method in supports structural optimization design.

slant bed lathe;lightweight design;structure configuration;feature sizes

TH122;TG65

A

1001-2265(2015)04-0010-05 DOI:10.13462/j.cnki.mmtamt.2015.04.003

2014-07-30;

2014-09-01

机电产品绿色制造基础数据库与采集评测系统开发-机床轻量化设计数据库技术研究(2012AA040101-3);机电产品绿色制造基础标准与应用(2012AA040102);

孙守林(1964—),男,辽宁大连人,大连理工大学副教授,研究方向为机械设计及其理论,(E-mail)sunsl34@dlut.edu.cn。