基于钴基合金覆层的多层金属热锻模原型制备与性能

2015-10-29王华君李相超

王华君 李相超 赵 堃 谢 冰

1.武汉理工大学,武汉,430070 2.武汉铁路局,武汉,430000

基于钴基合金覆层的多层金属热锻模原型制备与性能

王华君1李相超1赵堃2谢冰1

1.武汉理工大学,武汉,4300702.武汉铁路局,武汉,430000

基于功能梯度材料(FGM)的思想制备多层金属热锻模是提高模具寿命的有效方法。采用焊条电弧堆焊制备了多层金属热锻模的原型试样,试样经焊后热处理后,进行了金相组织分析、显微硬度测试、磨损实验和冲击韧性测试等实验。实验结果表明:钴基合金堆焊层与W6Mo5Cr4V2堆焊层界面冶金结合情况良好;截面显微硬度呈梯度分布,表面钴基合金硬度达到492HV;制备的多层金属试样耐磨性是H13钢耐磨性的2.5倍,冲击韧性处于合理范围。

功能梯度材料;热锻模;钴基合金;堆焊;梯度分布

0 引言

热模锻是将加热金属坯料利用模具成形为锻件形状和尺寸的锻造方法,在零部件的成形与制造领域具有广泛应用。热锻模工作环境恶劣,始终在机械负荷和热负荷脉冲式加载和卸载的作用下工作,模具表面容易出现磨损、塑性变形、裂纹等缺陷,模具寿命低[1-3]。通过表面覆层技术,如化学气相沉积(CVD)、物理气相沉积(PVD)、堆焊等可以在模具表面形成表面硬质覆层,从而满足热锻模表面高温强度的要求[4]。由于材料之间热物性参数存在差异,导致模具内部应力梯度大,故覆层容易脱落,影响模具的正常使用。 研究表明,采用功能梯度结构材料(functionally graded materials,FGM)的思路,通过选择合适的材料组合,可以获得热应力较小和性能呈梯度分布的热锻模。多层金属热锻模是功能梯度材料热锻模的替代模型,其制造工艺简单[5-8],因而具有重要的技术经济价值。

本文通过焊条电弧堆焊的方法制备了基于钴基合金覆层的多层金属热锻模原型试样,并对试样进行了焊后热处理实验。对热处理后的试样进行了金相组织分析、显微硬度测试、磨损实验和冲击韧性测试等实验,并进行了结果分析。

1 实验过程

1.1材料和样品的制备

多层金属热锻模原型如图1所示,试样尺寸为:长×宽×高=90 mm×60 mm×9.0 mm。基体材料为4Cr5MoSiV1(H13),中间覆层金属是W6Mo5Cr4V2(堆焊时采用EDD-B-15型焊条,与W6Mo5Cr4V2成分相近),表层覆层金属是Stellite6合金(焊条型号为EDCoCr-A-03)。Stellite6合金焊条的化学成分为:w(C)=0.7%~1.4%,w(Cr)=25.0%~32.0%,w(W)=3.0%~6.0%,w(Ni)≤3.0%,w(Fe)≤5.0%,w(Mn)≤2.0%,w(Si)≤2%,其余为Co。

1.基体(H13) 2.中间覆层(W6Mo5Cr4V2)3.表面覆层(Stellite6)图1 多层金属热锻模示意图

1.2堆焊过程及设备

模具基体材料H13钢采用SX2-4-10型箱式电阻炉进行去应力退火,退火工艺为600℃保温2 h随炉缓冷,焊接前去除表面的氧化层和油污并预热。焊条使用前烘干,烘干设备为鼓风电热恒温干燥箱,型号为S.C.101。焊接设备为多头直流手工弧焊机,型号为ZX7-400。使用GM550型红外测温计测量焊道温度。

在基体材料上用EDD-B-15型焊条堆焊两道,然后在试样上用EDCoCr-A-03型焊条样堆焊两道钴基合金。焊接工艺参数如表1所示。

表1 堆焊的焊接工艺参数

将多层金属热锻模试样进行焊后热处理。将试样放入热处理炉中,温度上升至1150 ℃保温1h后在空气中冷却,此为固溶处理。将已冷却的试样放入炉中加热到800 ℃保温4 h进行时效处理。时效处理完的试样待其冷却至室温后放入炉中加热至300 ℃保温2 h,而后空冷,此为回火处理。进行固溶处理的热处理炉是型号为KSY-12D-18A的箱式电阻炉,进行时效处理和回火处理的是型号为SX2-4-10型箱式电阻炉。

1.3堆焊层性能检测

使用线切割机将试样切开,观察堆焊层质量。通过MR2000型光学金相显微镜来观察和分析热处理后堆焊层的基体组织和第二相粒子的尺寸、形态和分布特征。使用HVS-1000型显微硬度仪测量热处理后试样纵截面沿厚度方向的显微硬度。采用德国蔡司公司的扫描电镜(型号:ULTRA-PLUS)以及英国牛津仪器生产的能谱仪(型号:X-Max50)对形貌组织和元素分布情况进行观察。耐磨性能实验使用宣化材料试验机厂生产的磨损试验机来测试,型号为MM-200;使用型号为JB-30的摆锤式冲击试验机对试样进行冲击韧性测试实验。

2 实验结果及分析

2.1堆焊层宏观分析

图2所示为堆焊试样横向剖面的形貌特征。由图2可以看出,堆焊实验样品的剖面整体厚度较为平均,仔细观察堆焊剖面,在三层材料两两相邻的堆焊界面上未发现气孔等焊接缺陷,未发现肉眼可观察到的裂纹,试样变形也较小。

图2 堆焊实验试样横向剖面形貌

2.2堆焊试样的界面及组织分析

图3a为Stellite6 钴基合金堆焊层和W6Mo5Cr4V2堆焊层界面组织形貌,图3b为H13基体和W6Mo5Cr4V2堆焊层界面的组织形貌。由图3a可看出,Stellite6 堆焊层和W6Mo5Cr4V2堆焊层之间有良好的冶金结合,界面较为清晰,且未发现裂纹、夹杂等缺陷。由图3b可看出,W6Mo5Cr4V2的堆焊层和H13基体也形成了较好的结合,但是界面不是很明显,这主要是由于两种材料的化学成分比较类似所导致的,但仍可在金相显微镜下观察出一定的区别。

(a)Stellite6合金和W6Mo5Cr4V2堆焊层(b)H13基体和W6Mo5Cr4V2堆焊层图3 堆焊层界面形貌(100×)

2.3堆焊试样的SEM和EDS分析

(a)2000倍电子显微镜下界面形貌(b)10000倍电子显微镜下形貌图4 Stellite6合金堆焊层和W6Mo5Cr4V2堆焊层界面处形貌

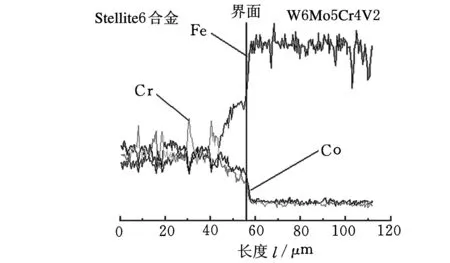

图5 Stellite6合金堆焊层和W6Mo5Cr4V2堆焊层界面线扫描结果

图4a是Stellite6合金堆焊层和W6Mo5Cr4V2堆焊层界面在2000倍电子显微镜下的形貌。图4b和图5分别是同一界面在10000倍电子显微镜下的表面形貌和界面两端沿垂直于界面方向的元素含量线扫描结果。

在电子显微镜下可以看到两个堆焊层界面均较为清晰,熔合线两端组织分布均匀,没有可见的明显缺陷,两种材料冶金结合状况较好。由能谱分析结果可知, Co、Cr、Fe元素的含量在堆焊层界面处发生了明显的变化,界面两侧Fe的含量变化最为明显,堆焊层的元素分布呈梯度变化。

2.4堆焊试样的显微硬度

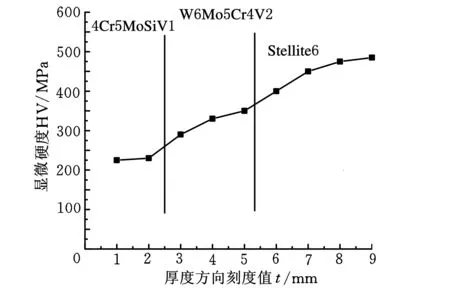

图6所示是堆焊试样经焊后热处理后从H13基体到Stellite6堆焊层表面的显微硬度变化曲线,测试试样厚度方向9 mm的显微硬度,每1 mm测量一次。从图6中可看出,经过热处理以后,硬度变化呈现显著的特点:从基体到表面其硬度逐渐增大。Stellite6合金堆焊层硬度较之热处理之前有了一定的提高,表面硬度由437HV提高到492HV。硬度提高主要是因固溶强化的Co-Cr固溶体和时效处理时固溶体基体析出的细小颗粒状碳化物起到了强化作用[9-10]。

图6 热处理后显微硬度变化曲线

2.5耐磨性能分析

表2是多层金属热锻模Stellite6合金堆焊层和H13钢(淬火+回火,硬度HRC45)试样在磨损试验机上磨损后的质量损失。从表2可以看出,多层金属热锻模Stellite6合金堆焊层在磨损中失去的质量只有0.0266 g,而H13试样的磨损量却有0.066 g,质量损失比为1∶2.5。实验说明,制备的多层金属试样的表面耐磨性能比普通的模具钢H13的表面耐磨性能明显提高。

表2 磨损实验结果 g

2.6冲击韧性

多层金属热锻模试样的常温冲击韧性为24.25 J/cm2,这个值低于H13(39 J/cm2)和W6Mo5Cr4V2(45 J/cm2)材料的常温冲击韧性值。原因如下:Stellite6合金自身的冲击韧性值不高,加之时效处理时温度较低,析出的碳化物颗粒细小,在提高了硬度和强度的同时却降低了塑性和韧性。冲击韧性测试表明,多层金属热锻模试样基体和中间覆层韧性较好,表面层韧性一般,但强度与硬度较高,多层金属热锻模试样的总体韧性性能在焊后热处理后得到了一定程度的调节。

3 结论

(1)堆焊层质量良好,无明显焊接缺陷。不同材料之间界面冶金结合良好,元素分布呈梯度变化。

(2)采用固溶+时效+回火的焊后热处理后,试样的性能得到进一步的优化,堆焊试样沿厚度方向显微硬度呈梯度变化,Stellite合金表面层显微硬度达到492HV。

(3)Stellite6合金堆焊层耐磨性能得以提升,耐磨性是H13钢(HRC45)的2.5倍;冲击韧性测试结果为24.25J/cm2,处于合理范围内。

[1]Cser L,Geiger M,Lange K.Tool Life and Tool Quality in Bulk Metal Forming[J].Proc. Instn. Mech. Engrs,1992,41(2):667-675.[2]Tercelj M,Panjan P,Urankar I.A Newly Designed Laboratory Hot Forging Test for Evaluation of Coated Tool Wear Resistance[J].Surface & Coatings Technology,2006,200(11):3594-3604.

[3]Falk B,Engle U.Estimation of Tool Life in Bulk Metal Forming Based on Different Failure Concepts[J].Journal of Materials Processing Technology,1998,80/81(8):602-607.

[4]Pan Chenggang,Wang Huachang.Effects of Processing Parameters on Microstructure and Performance of Plasma Cladding Coatings[C]//Proceedings of 2010 International Conference on Mechanic Automation and Control Engineering.Wuhan,2010:3818-3821.

[5]朱季平,张福豹.梯度功能材料的应用研究及发展趋势[J].装备制造技术,2011(9):135-138.

Zhu Jiping,Zhang Fubao.Application Research of Functionally Gradient Materials and Their Development Trend[J].Equipment & Manufacturing Technology,2011(9):135-138.

[6]郭成,朱维斗,金志浩.梯度功能材料在模具中的应用展望[J].塑性工程学报,1995(6):20-26.

Guo Cheng,Zhu Weidou,Jin Zhihao.The Prospect of the Application of Functionally Gradient Materials to Dies[J].Journal of Plasticity Engineering,1995(6):20-26.

[7]潘成刚.多金属热锻模热应力缓解机理及方法研究[D].武汉:武汉理工大学,2010.

[8]Takahashi H,Hashida T.Development of an Evaluation Method of Functionally Gradient Materials[J].The Japan Society of Mechanical Engineers,1990,33(3):281-287.

[9]PrasadRao K,Damodaram R.Friction Surfaced Stellite Coatings[J].Materials Characterization,2012,70(8):111-116.

[10]傅迎庆,周峰.等离子喷涂WC-Co涂层的微观组织及硬度[J].稀有金属材料与工程,2007,36(增刊2):731-734.

Fu Yingqing,Zhou Feng.Microstructure and Hardness Properties of Low Power Plasma Sprayed WC-Co Cermet Coatings[J].Rare Metal Materials and Engineering,2007,36(S2):731-734.

(编辑袁兴玲)

Manufacture and Properties on Prototype for Multi-metal Hot Forging Die Based on Cobalt Alloy Coating

Wang Huajun1Li Xiangchao1Zhao Kun2Xie Bing1

1.Wuhan University of Technology,Wuhan,430070 2.Wuhan Railway Bureau,Wuhan,430000

Multilayer metal hot forging die is an effective method to improve the service life of the die based on the idea of FGM.The samples of multi metal hot forging die were prepared through shielded metal arc welding herein. After post weld heat treatment,the microstructure analysis,microhardness test,wear test and impact toughness test were done.The test results show that,interface of cobalt alloy surfacing layer and W6Mo5Cr4V2 surfacing layer bonds in good condition.The microhardness of cross section is in gradient distribution and the surface hardness of cobalt alloy reaches 492HV.Wear resistance is 2.5 times that of H13 and the impact toughness is in a rational range.

functionally gradient material(FGM);hot forging die;cobalt alloy;surfacing welding;gradient distribution

2014-01-23

国家自然科学基金资助项目(51475346); 湖北省自然科学基金资助项目(2012FFB05108)

TG70< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.06.023

王华君,男,1970年生。武汉理工大学材料科学与工程学院副教授、博士。主要研究方向为梯度结构热锻模具与寿命提升、精密塑性成形工艺及其优化设计等。发表论文40余篇。李相超,男,1989年生。武汉理工大学材料科学与工程学院硕士研究生。赵堃,男,1988年生。武汉铁路局技术员。谢冰,女,1968年生。武汉理工大学材料科学与工程学院讲师。