不同堆焊方法组合堆焊层组织性能研究

2022-08-16王金亮张世健付骏豪罗炜聪柳勇发习小慧

王金亮,张世健,付骏豪,罗炜聪,柳勇发,习小慧

(1 广东海洋大学机械与动力工程学院,广东 湛江 524088;2 山东钢铁股份有限公司莱芜分公司炼铁厂,山东 济南 271104)

加氢反应器是炼油厂加氢装置的关键设备,它工作在高温、高压、临氢及硫化氢腐蚀环境下,为保证其在服役条件下可靠运行,内壁必须堆焊不锈钢耐蚀层[1-2]。目前,国内外多采用TP.309L型焊材作为过渡层,TP.347型焊材作为耐蚀层[3-4],且这两层均采用同种堆焊方法进行堆焊,而在实际生产过程中,有些器件的特殊位置无法进行双层带极堆焊,只能使用气保焊进行双层堆焊,这大大降低了生产效率。采用异种堆焊方法的组合堆焊能有效解决上述问题,然而,截止目前采用异种堆焊方法进行组合堆焊还未见报道,堆焊后的堆焊层组织性能是否能满足加氢反应器的制造要求还尚不可知。对此,本文探究了带极堆焊与药心气保焊组合堆焊的工艺性及焊后堆焊层的组织性能。

1 试验材料

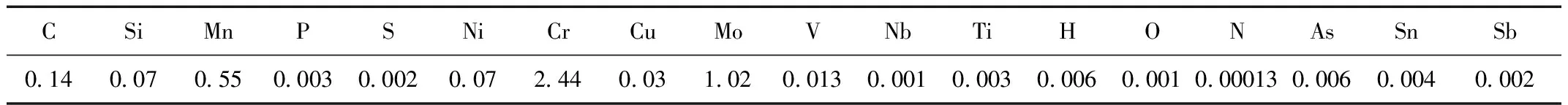

本次试验所用母材为加氢反应器用2.25Cr-1Mo钢(规格:50 mm×200 mm×200 mm),其化学成分如表1所示。

表1 2.25Cr-1Mo钢化学成分Table 1 Chemical component of 2.25Cr-1Mo steel (wt%)

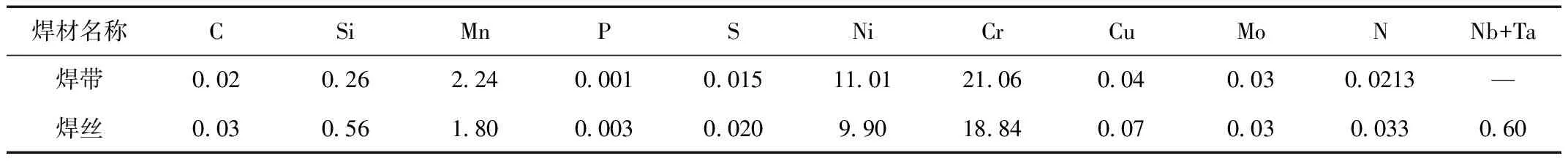

试验所用堆焊材料为WEL ESS 309SJ(0.4×50)不锈钢焊带和WEL FCW 347LT(Φ1.6)不锈钢药芯焊丝,其未稀释化学成分如表2所示。

表2 焊材未稀释化学成分Table 2 Chemical component of welding material (wt%)

2 试验方法及过程

2.1 焊接方法

本次试验采用带极电渣堆焊与熔化极气体保护焊组合堆焊方法进行不锈钢双层堆焊试验,具体是首层采用带极电渣堆焊,面层采用熔化极气体保护焊。

2.2 焊接工艺参数

本次试验所用的焊接工艺参数如表3所示。

表3 焊接工艺参数Table 3 Welding parameter

2.3 试验过程

本次试验的工艺流程如下:下料、打磨、MT、预热、带极堆焊309L、缓冷、打磨、PT、气保堆焊347、打磨、PT和UT、Max.PWHT、性能测试。注:Max.PWHT规范:(690±14)℃×32 h。

3 试验结果及分析

3.1 化学成分及铁素体含量分析

对焊后试件进行化学成分检测,检测位置在堆焊层表面下3~3.5 mm,检测结果如表4所示。

表4 堆焊层的化学成分Table 4 Chemical component of welding layer (wt%)

由表4可知,带极+气保组合堆焊层的化学成分满足双层堆焊(E309L+E347)加氢反应器堆焊层的制造要求。

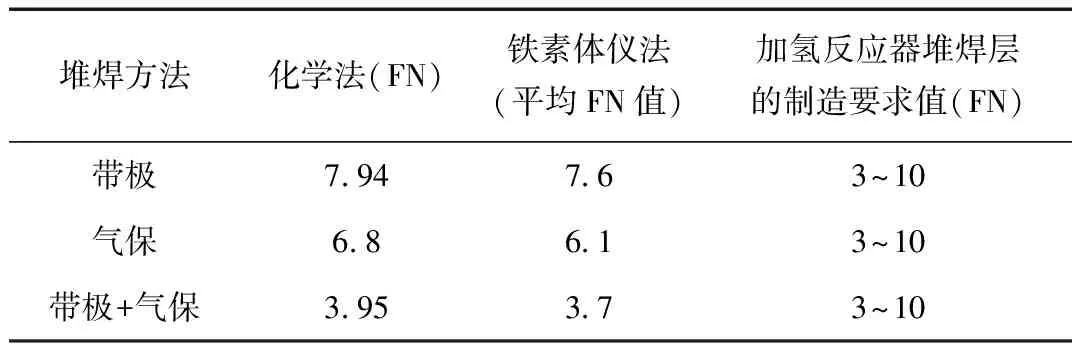

对焊后试件堆焊层的铁素体含量进行检测[6],测量结果如表5所示,同时表5还给出了带极堆焊和气保堆焊堆焊层的铁素体含量。

表5 堆焊层铁素体含量Table 5 Ferrite content in surfacing layer

从表6可知,组合堆焊层的铁素体数在3~10FN范围内,满足加氢反应器堆焊层的制造要求,对比表中数据可知,带极堆焊层铁素体数最高,气保堆焊层次之,组合堆焊层最小。

3.2 硬度分析

使用450SVD维氏硬度计对堆焊层横截面进行硬度测试,试验载荷为10 kgf,载荷加载时间为10 s,测试结果如图1所示。

图1 试件横截面硬度值Fig.1 Hardness value of specimen cross section

从图1可知,带极+气保组合堆焊层横截面的硬度值均小于210 HV10,满足加氢反应器堆焊层的制造要求。对比图中曲线可知,带极+气保组合堆焊层母材和热影响区的硬度相对较高,而TP.347层硬度相对较低。热影响区硬度值高是由于其晶粒粗大,脆性增大,致使其硬度值增大。TP.347层硬度值低是由于其晶粒细小,韧性相对较好,致使其硬度值小。

3.3 弯曲性能分析

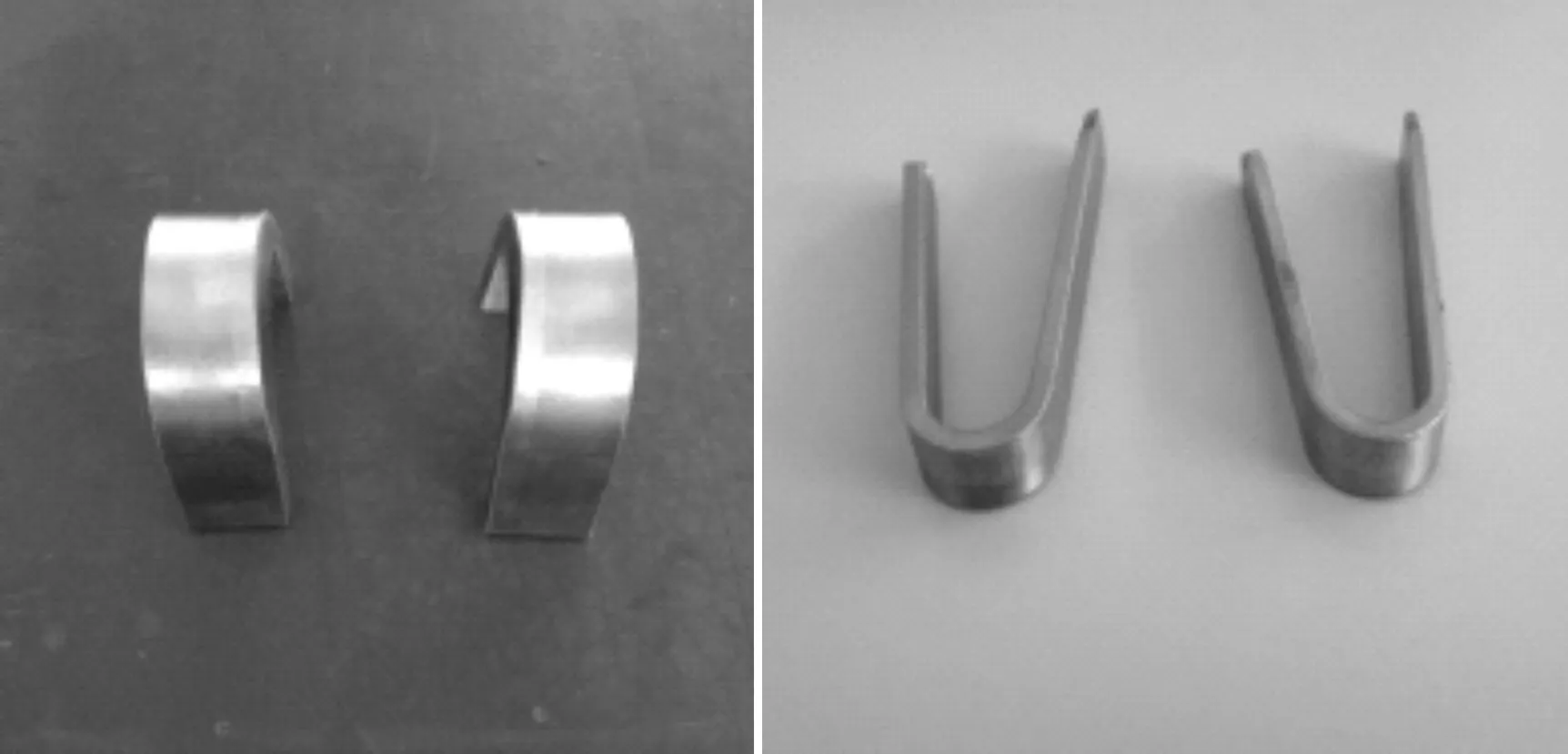

使用电子万能试验机进行弯曲试验,试验参数及合格指标如表6所示,试验结果如图2所示。

表6 弯曲试验条件及合格指标Table 6 Test conditions and acceptable index of bend

图2 弯曲试样Fig.2 The sample after bending

从图2可以看出,大小侧弯试样均未发现裂纹缺陷,说明组合堆焊层韧性良好,满足加氢反应器堆焊层的制造要求。

3.4 抗晶间腐蚀性能分析

对带极+气保组合堆焊层进行晶间腐蚀试验[7],试验参数及合格指标如表7所示,试验结果如图3所示。

从图3可以看出,腐蚀试样未发现晶间腐蚀裂纹,说明组合堆焊层具有良好的抗晶间腐蚀性能,满足加氢反应器堆焊层的制造要求。

表7 晶间腐蚀试验条件及合格指标Table 7 Test conditions and acceptable index of intergranular corrosion

图3 晶间腐蚀试样Fig.3 The sample of intergranular corrosion

4 结 论

通过在2.25Cr-1Mo钢上采用带极电渣焊与药芯气保焊组合堆焊方法进行双层堆焊,并对得到的组合堆焊层进行试验分析,得出以下结论:

(1)带极+气保组合堆焊层化学成分满足加氢反应器堆焊层的制造要求,但其C含量偏高,达到技术要求上限,Nb+Ta含量偏低,接近技术要求下限。

(2)帯极+气保组合堆焊层TP.309L和TP.347的金相组织均为奥氏体+铁素体,满足加氢反应器堆焊层的制造要求。

(3)帯极+气保组合堆焊层铁素体含量约为3.8FN,满足加氢反应器堆焊层的制造要求。

(4)帯极+气保组合堆焊层的硬度值均小于210HV10,满足加氢反应器堆焊层的制造要求。

(5)帯极+气保组合堆焊层具有良好的弯曲性能和抗晶间腐蚀性能。