基于变频调节的快锻液压系统节能与控制研究

2015-10-29孔祥东

姚 静 李 彬 宋 豫 孔祥东 张 哲

1.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛, 0660042.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛, 0660043. 燕山大学,秦皇岛, 066004

基于变频调节的快锻液压系统节能与控制研究

姚静1,2,3李彬3宋豫3孔祥东1,2,3张哲3

1.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛, 0660042.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛, 0660043. 燕山大学,秦皇岛, 066004

针对快锻时不足5%的传动效率造成的液压传动系统高能耗问题,提出由变频直驱泵与蓄能器结合起来而构成的新型泵-蓄能器复合动力源系统,并以泵口压力为控制目标,通过模糊自整定压力闭环控制策略,实现低装机功率下动力源的无溢流稳压输出,也为锻造液压机电液比例控制系统提供了稳定的动力输入。为减少节流损失,压下时利用差动回路。建立了泵头单元的数学模型,给出了确定蓄能器工作参数的基本原则。实验研究表明,基于变频调节的快锻液压系统位置误差可达0.2 mm,较电液比例阀控系统总能耗降低65.3%,传动效率提高13.4%。

液压机;节能;变频;蓄能器;传动效率

0 引言

锻造液压机是装备制造业的关键设备,其规格和装备水平通常被作为一个国家制造能力及经济与国防实力的重要标志。随着电液比例技术的发展和应用,锻造液压机已很好地实现了平稳、快速、准确控制[1]。然而快锻液压机电液比例阀控系统的装机功率往往高达数千千瓦,快锻工况时其传动效率不足5%,造成了能源的极大浪费。

快锻时,活动横梁位移和速度呈三角函数周期性变化,为了获得良好的动态响应性能,系统的输出压力和流量按负载所需的尖峰压力和速度来配置,导致大部分工作时间液压源一直处在溢流状态,而且快锻工况时,回程缸总是处于高压小流量状态,而工作缸处于低压大流量状态,大量的高压油通过节流阀转换为低压油,导致节流损失巨大。

近几年,有关锻造液压机液压控制系统(阀控系统)的研究主要集中在提高系统动态品质和精度的控制策略、平稳卸压卸荷技术、故障诊断等方面[2-5],对其液压控制系统节能方面的研究则较少。逄振旭[6]对快锻工况的PID控制器参数对系统能耗的影响进行了研究与分析;管成[7]提出液压机机械-液压复合式节能控制系统,利用机械蓄能器(飞轮)和液压蓄能器配合使用达到液压机常锻工况的节能。姚静等[8]提出采用蓄能器的快锻压机新型节能回路,并对其控制性能进行了仿真和实验研究。Zhao等[9]对大中型液压机液压系统进行了能耗分析,并具体指出了各部分的能耗大小,但并未对如何提高系统效率、减小能耗进行深入研究。

当前,变频直驱泵控技术已成为液压节能技术发展的一种趋势,但锻造液压机快锻时,位移和速度曲线呈高频周期性变化(工作频率通常在0.5~2 Hz),这样就会使得驱动电机处于频繁加减速状态,由于受磁滞效应及转动惯量的影响,基于变频调节的容积调速技术响应速度慢(一般变频器+定量泵形式的系统需要0.8~1 s的响应时间),因此直接以变频伺服直驱泵作为液压系统的输入,其供给流量无法及时响应需求流量的变化,不能满足锻造液压机快速性要求。本文提出由变频伺服直驱泵与蓄能器结合起来而构成的新型泵-蓄能器复合动力源系统,并以阀口压力为控制目标,通过泵头压力闭环控制实现动力源的无溢流稳压输出。该动力源既可保证为锻造液压机电液比例系统提供稳定的动力输入,又可大幅提高系统的传动效率,并大大降低系统的装机功率。

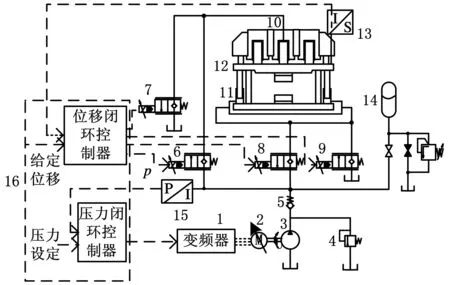

1 基于变频调节的快锻液压系统原理

基于变频调节的快锻液压系统原理如图1所示。该系统主要由泵头单元和独立节流口控缸单元组成。泵头单元主要由变频器1、电机2、定量泵3、泵口安全阀4、蓄能器11、单向阀5组成。通过调整变频器的输出频率可实现定量泵3输出流量的无级调速。独立节流口控缸单元由4个比例快锻阀6~9、主缸10和回程缸11组成。

1.变频器 2.电机 3.液压泵 4.安全阀 5.单向阀 6~9.进/回油路快锻阀 10.主缸 11.回程缸 12.活动横梁 13.位移传感器 14.蓄能器及其安全阀组 15.压力传感器 16.微机控制器图1 基于变频调节的快锻液压系统原理示意图

快锻工况下,位移和速度曲线高频周期性变化,由于变频电机动态响应速度较慢,液压系统的供给流量不能及时响应需求流量的变化,所以采用变频直驱泵和蓄能器组成动力源。泵按系统所需平均流量设计,蓄能器配合变频泵对系统的输出流量削峰填谷。对于电液比例伺服系统,比例阀前稳定的入口压力是良好控制性能的保证,然而蓄能器不断地充放油液,势必会引起泵口的压力呈周期性波动,故以主泵口输出压力为控制目标,通过调节变频电机转速,实现泵头单元的压力闭环控制,避免蓄能器长期高频充放液造成系统压力下降,以保证独立节流口控缸单元输入压力的稳定。且泵口溢流阀设置压力比蓄能器出口压力高,快锻过程中系统不存在溢流。这样不仅能大大降低液压系统能耗,系统装机功率也可大幅降低。

由于液压机主缸和回程缸作用力往往相差几倍,所以液压机系统主缸和回程缸截面积存在严重的非对称性。为减小这种非对称性的影响,同时达到能量的再生利用,主缸和回程缸采用差动连接方式,回程缸油液经过回程缸排液阀9进入主系统,与液压泵3以及蓄能器14输出的高压油一同进入主缸进液阀6。回程时,高压油液通过回程缸进液阀8进入回程缸,主缸油液通过主缸排液阀7流回油箱,整个过程回程缸始终与高压油液相连。独立节流口控缸单元通过位置闭环控制实现高精度自动锻造。

2 泵头单元数学模型

基于变频调节的液压机快锻液压系统的数学模型由以下几部分组成。

(1)变频电机数学模型。当采用矢量控制时,电机电磁转矩公式可简化为

Te=KmisT

(1)

式中,Km为电磁转矩对转矩电流的增益;isT为转矩电流。

电机运动方程:

(2)

式中,D为电机阻尼系数;ωm为电机转速;J为电机转动惯量;TL为电机负载转矩。

基于矢量原理的变频器控制系统其调节器由三部分组成,即磁链调节器、转矩电流调节器和转速调节器。异步电动机矢量控制系统的解耦过程非常复杂,由于本文的侧重点不是矢量控制解耦过程,故忽略磁链调节器、转矩电流调节器动态调节过程,重点考虑转速调节器对电机调速的影响,电机转速调节器由积分和比例放大环节组成,则转矩电流可以表示为

(3)

式中,ωr为电机给定转速;T1为电机转速调节器的积分时间常数;K1为电机转速调节器的比例系数。

电机负载转矩由液压泵排量和输出压力共同决定:

(4)

式中,Vp为液压泵排量;ps为泵头系统压力。

忽略电机阻尼系数的影响,根据式(1)~式(4)可建立变频电机的传递函数为

(5)

式中,Wm(s)、Wr(s)分别为ωm、ωr的拉氏变换表示。

(2)液压泵数学模型。忽略压力和转速变化对泵泄漏的影响,泵的输出流量为

(6)

式中,ηV为液压泵容积效率。

(3)蓄能器线性化方程。表示如下:

(7)

式中,pa、Va分别为蓄能器气体压力和工作容积;pa0、Va0分别为蓄能器充气压力和体积;kca为蓄能器阀口流量-压力系数;qa为蓄能器输出流量。

由式(7)可得蓄能器流量对泵口压力的传递函数为

(8)

定义qV为系统供给液压缸的流量,压下时有qV=(A1-A2)v,回程时有qV=A2v,其中,v为活动横梁输出速度,A1为主缸截面积,A2为两回程缸截面积之和。液压泵输出流量qVs、蓄能器吸收流量qVa和系统供给液压缸的流量qV有如下关系:

qV=qVs-qVa

(9)

根据式(1)~式(9),可得泵头单元系统压力调节子系统开环传递函数:

(10)

式中,Ps(s)为ps的拉氏变换表示;Q(s)为qV的拉氏变换表示。

(11)

根据式(11)可得泵头单元系统压力对电机转速指令值的传递函数:

(12)

泵头单元压力调节器由积分环节和比例增益环节组成,有如下关系:

(13)

式中,T2为压力调节器的积分时间常数;K2为压力调节器的比例系数;pr为泵头单元系统压力设定值。

根据式(11)和式(13)可以得到泵头单元压力闭环调节系统压力对流量Q(s)的传递函数:

(14)

由式(14)可知,根据输入位移信号频率可以确定活动横梁速度变化频率,进而确定流量引起的压力波动幅值:

(15)

式中,Aω(Q(s))为泵头单元所提供的高压流量的幅值。

因此,只要知道快锻工况的基本参数(f和S,即锻造频率和行程)以及锻造时压力波动的允许范围(Δp≤1MPa),便可确定蓄能器的工作容积Va和充气压力pa的关系。蓄能器作为辅助动力源,其充气压力pa取系统最低工作压力的80%,而液压机系统最低工作压力为回程缸支撑压力。综上,便可确定出与变频泵配合的蓄能器参数。

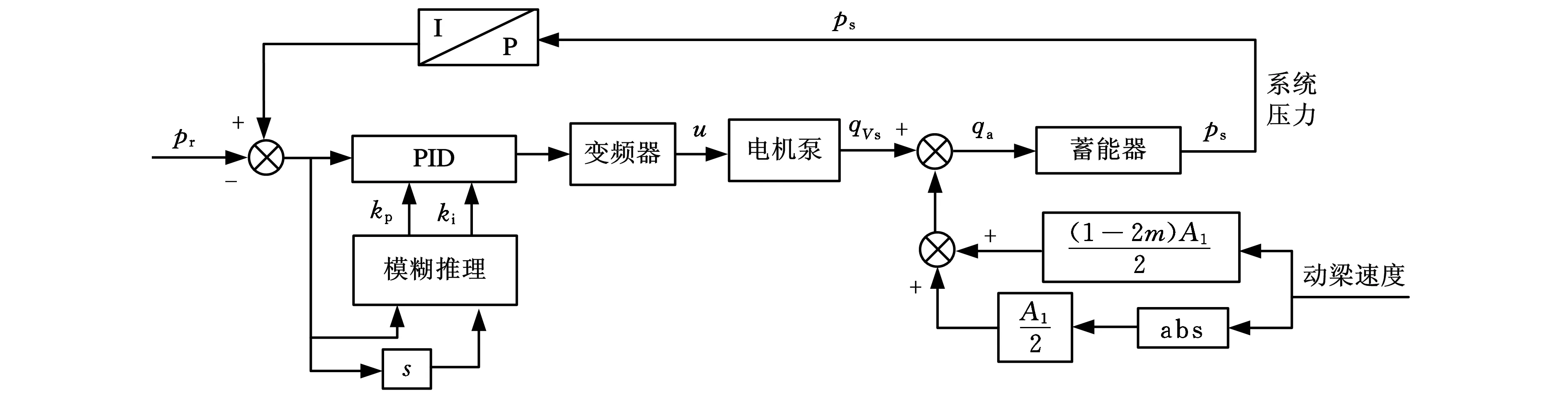

3 泵头单元压力闭环模糊控制策略

压力闭环控制器中比例系数K2选择过大容易造成电机转速的波动,K2选择过小,则会影响压力动态调节的精度和灵敏度。积分时间常数T2选择过大,则积分控制力度变小,不利于电机转速的快速追踪;减小积分时间常数T2会增大积分控制力度,提高系统压力控制的无差度,但会加剧系统压力的动态振荡过程,因而积分系数和比例系数的选择对系统压力调节至关重要。尤其在系统压力偏差较大和突变时,容易出现积分饱和现象,造成系统失去控制,使控制性能恶化,因此,控制器的设计要使比例和积分系数具备自我整定的能力。故主泵口压力闭环采用模糊自整定控制策略,其具体控制原理如图2所示。

图2 模糊自整定压力闭环控制方框图

变频电机的控制信号由两部分组成,包括偏差信号的积分环节和比例环节。变频电机控制信号为0~10V电压,需要对控制器输出信号进行限幅,泵头压力闭环控制器设计如下:

(16)

式中,u1p为系统压力PID控制器比例环节的输出信号,其调节区间为-10~10V;u1i为系统压力PID控制器积分环节的输出信号,其调节区间为0~10V;u1为系统压力PID控制器输出信号,其调节区间为0~10V;ep为系统压力偏差信号,ep=pr-ps。

当压力偏差较大时,应适当降低比例系数,防止过大的比例增益使电机转速过高;当偏差较小时,应保证压力控制的灵敏度和快速响应性,需要增大比例系数。当偏差有增大趋势时,应加快电机速度的调节,增大积分系数,尽快实现液压泵输出流量对需求流量的快速跟踪;当偏差有减小的趋势时,可以适当减小积分系数,减少电机转速调节过程中的振荡过程,保持调节过程的平稳性,同时,当偏差较大或者发生突变时,为降低积分饱和现象的影响,也应适当降低积分作用。

比例系数和积分系数模糊控制器的输入量分别为系统压力误差的绝对值和压力误差导数,输出量为PID控制器的比例系数和积分系数。比例系数模糊控制器的输入变量

up=|ep|

(17)

积分系数模糊控制器的输入变量

(18)

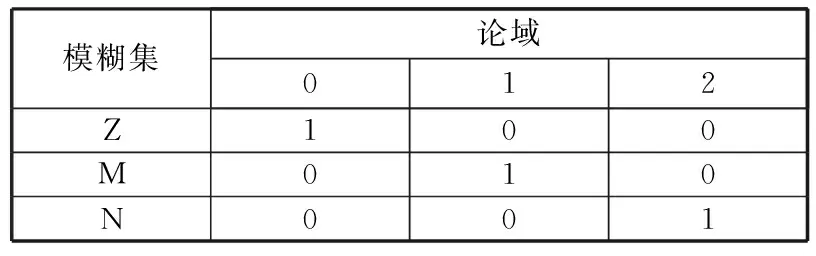

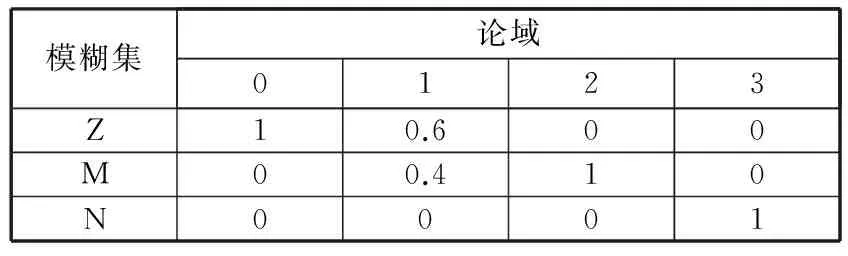

比例系数的模糊控制器输出变量分为三级:零、小、大,模糊集为{Z,M,N},论域为{0,1,2},输出变量的模糊表如表1所示。

表1 输出变量的隶属度模糊表(比例系数)

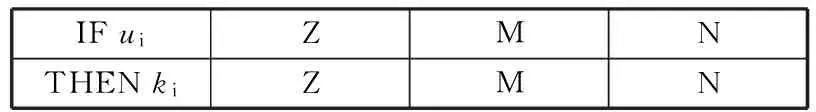

比例系数的模糊控制器控制规则设计如下:若up为零,则kp为零;若up为小,则kp为小;若up为大,则kp为大。根据以上经验规则可得模糊控制表如表2所示。

表2 模糊控制表(比例系数)

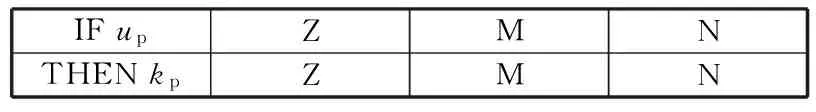

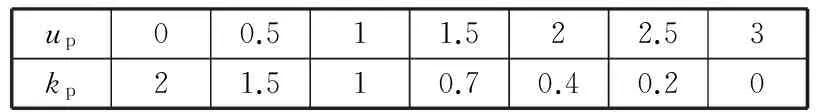

积分系数的模糊控制器输入变量分为三级:零、小、大,模糊集为{Z,M,N},论域为{0,1,2,3},输入变量的模糊表如表3所示。

表3 输入变量的隶属度模糊表(积分系数)

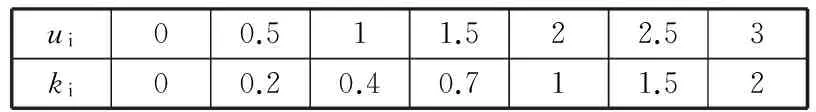

积分系数的模糊控制器控制规则设计如下:若ui为零,则ki为零;若ui为小,则ki为小;若ui为大,则ki为大。根据以上经验规则可得模糊控制表如表4所示。

表4 模糊控制表(积分系数)

表5为比例系数模糊控制器的模糊控制响应表。

表5 比例系数模糊控制响应表

根据模糊控制规则,可得到积分系数模糊控制器的模糊控制响应表如表6所示,随着误差扩大趋势增强,积分系数逐渐增大,以减小动态调整过程,相反,当误差减小时,适当降低积分系数可以减小系统压力的振荡。

表6 积分系数模糊控制响应表

4 实验研究

4.10.6 MN(60t)中试快锻液压机实验平台

基于变频调节的快锻液压机泵阀复合节能控制实验研究依托于0.6 MN中试快锻液压机系统,最大设计锻造能力为0.6 MN,总共分为三级锻造压力。其本体为三梁四柱预应力结构,液压系统为上传动,实验平台如图3所示,液压机及液压传动系统基本参数如表7所示。

1.主工作缸 2.上横梁 3.回程缸 4.立柱 5.活动横梁 6.下横梁图3 0.6 MN中试快锻液压机实验系统

参数名称参数值参数名称参数值主缸面积(m2)2.36×10-2蓄能器公称体积(L)10回程缸面积(m2)3.18×10-3快锻阀1、2的额定流量(L/min)100液压泵排量(mL/r)63快锻阀3、4的额定流量(L/min)40电机额定功率(kW)30系统压力(MPa)25电机额定转矩(N·m)191活动横梁质量(kg)230

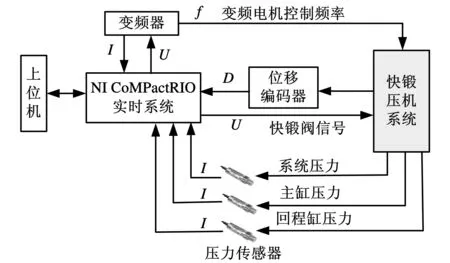

4.2计算机实时控制采集系统

0.6 MN中试快锻液压机计算机实时控制采集系统如图4所示,主要由上位机、NI CoMPactRIO实时系统、变频器、位移编码器组成。NI CoMPactRIO实时系统包含一个实时处理器、可重新配置的FPGA芯片和可热插拔的工业I/O模块,可以使用LabVIEW图形化编程工具进行快速开发。

图4 0.6 MN中试快锻液压机计算机实时控制采集系统

4.3模糊自整定闭环控制策略实验研究

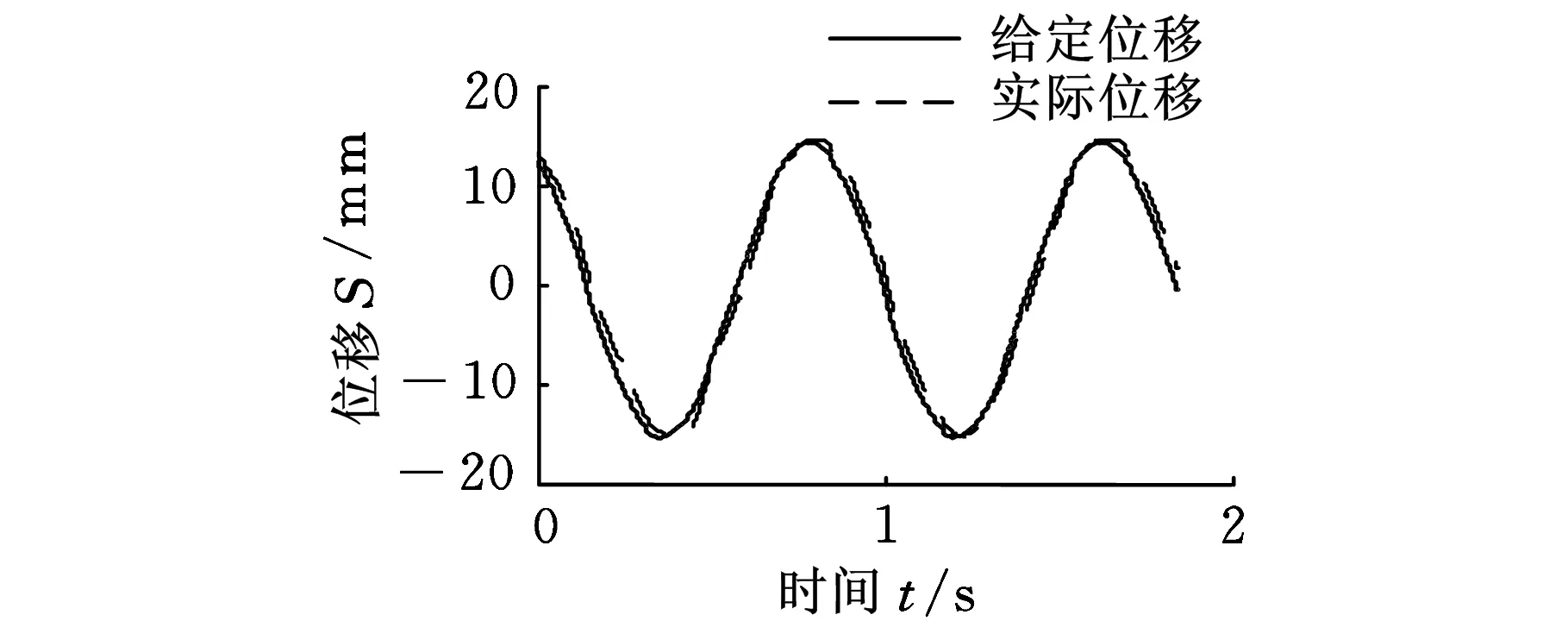

(a)位移跟随曲线

(b)位移跟随曲线局部放大图

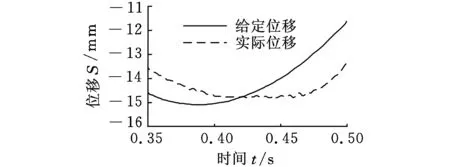

(c)泵口压力曲线图5 模糊自整定压力闭环控制实验曲线

给定位移输入信号为正弦曲线,频率为1 Hz,幅值为30 mm。实验系统压力为10 MPa,蓄能器容积为10 L,充气压力为9 MPa。用铅锭模拟锻件负载。快锻液压机泵阀复合控制系统位移跟随曲线、压下时刻附近的局部放大图如图5a、图5b所示,图5c为泵口压力曲线。从图5可知,活动横梁位移能够跟随给定位移输入,位置控制精度为0.2 mm,泵口压力稳定在10 MPa,波动量为±0.5 MPa,为给定值的5%,这为高控制精度的实现提供了有利保证。

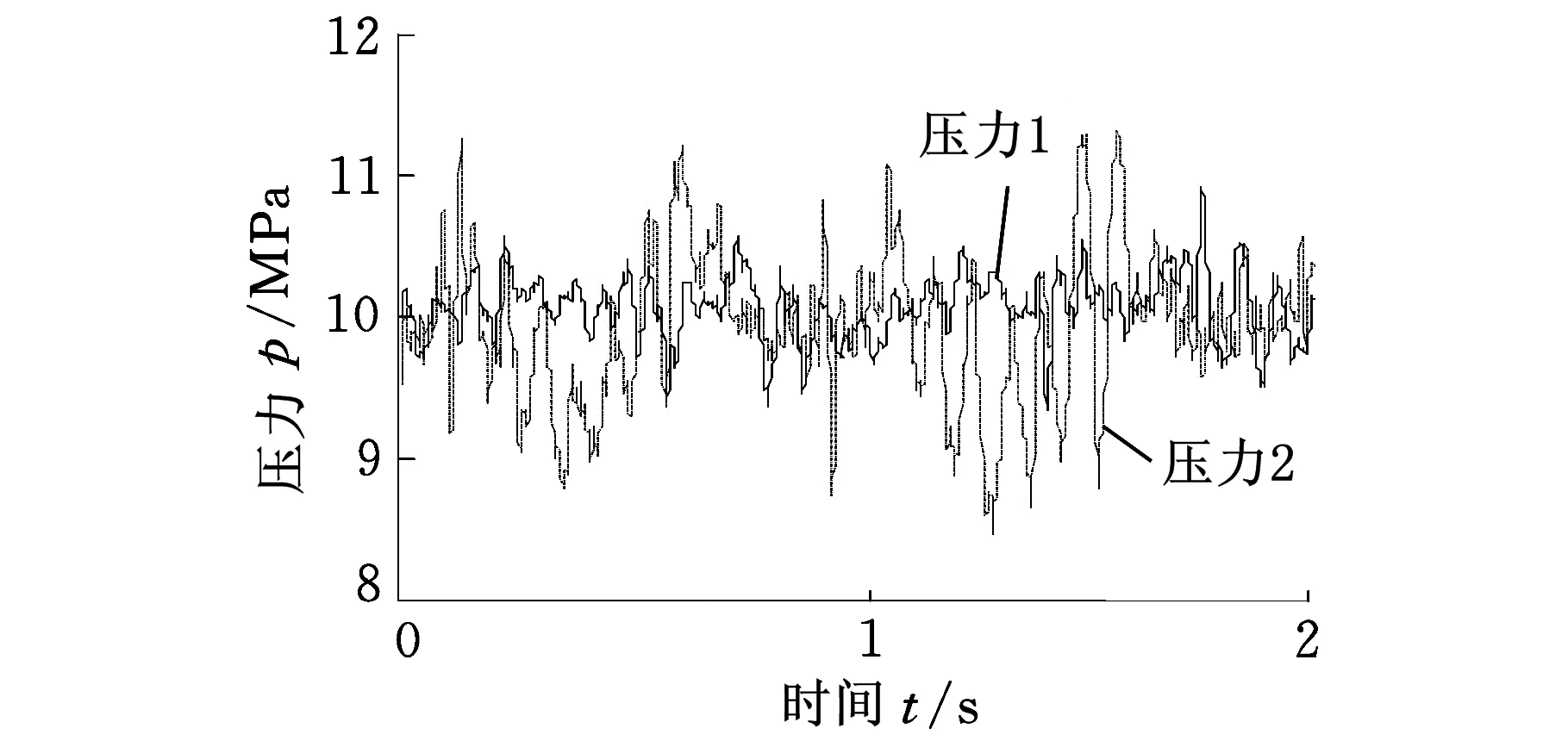

4.4泵口压力波动影响实验研究

压力波动对泵阀复合控制系统影响的实验研究见图6。当系统压力为10 MPa时,压力1波动幅值小于1 MPa,系统偏差输出较平滑。当压力2波动幅值大于1 MPa时,系统稳定性明显变差,偏差2曲线抖动明显大于曲线1,控制精度有所下降。

(a)位移偏差曲线

(b)泵口压力波动曲线图6 泵口压力波动影响的实验研究

4.5快锻液压机系统能耗分析

基于0.6 MN中试快锻液压机实验平台,以正弦为输入信号,频率为1 Hz,幅值为30 mm,分别就电液比例阀控系统和基于变频调节的液压机快锻液压系统进行实验研究。电液比例阀控系统采用定压定流输入,不采用变频控制和差动回路,泵口也没有蓄能器,其他部分原理与图1所示相同。装机功率按系统最大压力和流量配置。压下过程中所需的流量:

(19)

回程过程中所需的流量:

(20)

则在电液比例阀控系统中系统的输出流量为

基于变频调节的液压机快锻系统装机功率按平均流量计算,压下所需流量:

π(n1A1-n2A2)S fsin(2πf t)

(21)

回程过程所需的流量:

πn2A2S fsin(2πf t)

(22)

则快锻过程中所需的平均流量:

(23)

式中,q1、q2为基于变频调节阀控系统快锻压下和回程所需的流量;T为一个快锻周期。

两种系统工作压力都取最高负载所需压力,由上述分析得两种系统的输入功率比值:

从理论分析可知,基于变频调节的快锻液压系统装机功率只为电液比例快锻系统的32%。实验时电液比例阀控系统的装机功率为6.85 kW,考虑到泄漏,基于变频调节的液压机快锻系统装机功率约为2.38 kW,为电液比例阀控系统的34.7%。

在负载工况及独立节流口阀控单元参数相同情况下,根据压力和流量曲线计算单个周期内关键元件及锻件变形所消耗平均功率,电液比例阀控系统和基于变频调节的快锻液压系统能耗对照见表8。

表8 液压机快锻工况能耗对照表 kW

从表8可知,对于同一锻造工作周期,两种系统锻件变形和阻力能耗基本保持不变,但相对于泵的输入,基于变频调节的快锻液压系统传动效率提高了13.4%,系统能耗降低65.3%。从图5c可知,由于采用了压力闭环控制,在液压机高频往复运动时,系统输出压力在蓄能器的最高工作压力和最低工作压力之间变化,系统没有溢流损失。由于采用了差动节流调速回路,所以回程缸压力较电液比例阀控系统升高,导致主缸进液阀阀口压降减小,节流损耗仅为1.71 kW,远小于电液比例阀控系统的节流损耗。

5 结论

(1)针对锻造液压机快锻工况能耗损失较大的问题,分别从减小能量源头输入、降低溢流和节流损失出发,提出变频调节和差动节流相结合的新型节能快锻系统。实现了低装机功率下的无溢流损失和低节流损耗。相较于电液比例阀控系统,本文提出的系统总能耗降低了65.3%,传动效率提高了13.4%。

(2)提出了基于模糊自整定的压力闭环控制策略,压力波动量为±0.5 MPa,为给定值的5%,为快锻控制系统的位置控制精度0.2 mm的实现提供了有力支撑。

(3)给出泵口压力波动幅值与快锻频次、系统流量的函数关系,进而可确定泵口蓄能器的参数。

(4)泵口压力波动对液压机快锻系统动静态特性有较大影响,实验研究泵口压力波动在0.5 MPa以内,系统具有良好的动静态特性,当达到1 MPa时,系统压力波动加剧,控制精度下降。

[1]高峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46(19): 92-107.

Gao Feng,Guo Weizhong,Song Qingyu, et al. Current Development of Heavy-duty Manufacturing Equipments[J]. Journal of Mechanical Engineering, 2010, 46(19): 92-107.

[2]饶泓.基于多源信息融合与Rough集理论的液压机故障诊断方法研究[D].南昌:南昌大学,2009.

[3]陈柏金,黄树槐,高俊峰,等.自由锻造液压机控制策略[J].机械工程学报,2008,44 (10):304-307.

Chen Baijin,Huang Shuhuai,Gao Junfeng, et al. Control Strategy for Free Forging Hydraulic Press[J]. Journal of Mechanical Engineering, 2008, 44(10): 304-307.[4]Zheng Jianming,Zhao Shengdun,Wei Shuguo. Fuzzy Iterative Learning Control of Electro-hydraulic Servo System for SRM Direct-drive Volume Control Hydraulic Press[J].Journal of Central South University of Technology, 2012, 17: 316-322.[5]陈晓祺.液压锻造机非线性控制策略研究[D].天津:天津大学,2010.

[6]逄振旭.考虑能耗的大功率的复杂液压系统仿真与控制技术的研究[D].上海:上海交通大学,2001.

[7]管成.液压机的机械-液压复合式节能液压系统的研究与应用[D].杭州:浙江大学, 2002.

[8]姚静,孔祥东,权凌霄,等.采用蓄能器快锻液压机的建模仿真与试验研究[J].中国机械工程,2009,20(2): 241-244.

Yao Jing,Kong Xiangdong,Quan Lingxiao,et al. Study on Modeling Simulation and Test of Fast Forging Hydraulic Press Using Accumulator[J]. China Mechanical Engineering, 2009, 20(2): 241-244.

[9]Zhao Kai, Liu Zhifeng, Yu Suiran, et al. Analytical Energy Dissipation in Large and Medium-sized Hydraulic Press[J]. Journal of Cleaner Production, 2014, 2(14): 1-8.

(编辑王艳丽)

Study on Hydraulic Press Fast Forging Energy-saving and Control System Based on Variable Frequency Adjustment

Yao Jing1,2,3Li Bin3Song Yu3Kong Xiangdong1,2,3Zhang Zhe3

1.Hebei Province Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University,Qinhuangdao,066004 2.Key Laboratory of Advanced Forging & Stamping Technology and Science(Yanshan University),Qinhuangdao,Hebei,066004 3.Yanshan University,Qinhuangdao,Hebei,066004

The transmission efficiency of a hydraulic press fast forging is less than 5%,it causes a great waste of energy. In view of this, a new hydraulic system of accumulator with compound power producer was proposed herein,which combined a direct-driven pump of variable frequency with accumulator. In order to control the pressure of the pump output,a fuzzy self-turning closed-loop control strategy was adopted, thus making it possible stable pressure outputs without overflow under the low installed power, and providing stable power inputs for electro-hydraulic proportional control of the hydraulic forging press. Differential circuit was applied during down-stroke stage to reduce throttling loss. The mathematic model of pump unit was founded and working parameters' calculation principles were given.The experimental results show that the position error of the new fast forging hydraulic system is lower to 0.2 mm, and the total energy consumption is reduced by 65.3% compared with the traditional electro-hydraulic proportional system. Meanwhile, the results also prove that transmission efficiency is increased by 13.4%.

hydraulic press; saving energy; variable frequency; accumulator; transmission efficiency

2014-06-12

河北省青年自然科学基金资助项目(E2014203247)

TH137.5DOI:10.3969/j.issn.1004-132X.2015.07.008

姚静,女,1978年生。燕山大学机械工程学院副教授。主要研究方向为重型机械机电液控制系统。发表论文20余篇。李彬,男,1991年生。燕山大学机械工程学院硕士研究生。宋豫,男,1984年生。燕山大学机械工程学院博士研究生。孔祥东,男,1959年生。燕山大学机械工程学院教授、博士研究生导师。张哲,男,1987年生。燕山大学机械工程学院硕士研究生。