磁力研磨法加工弯管内表面的工艺参数优化

2015-10-29刘立鑫

韩 冰 刘立鑫 陈 燕

辽宁科技大学,鞍山,114051

磁力研磨法加工弯管内表面的工艺参数优化

韩冰刘立鑫陈燕

辽宁科技大学,鞍山,114051

利用磁力研磨法,使安装在六自由度机械手的磁力研磨装置带动弯管内部的磁粒刷沿弯管中心轴线往复运动,同时磁力研磨装置旋转,解决空间弯管内表面研磨加工的技术难题。选取了影响磁力研磨工艺抛光弯管内表面的主要工艺参数(磁极转速、加工间隙、磁性磨粒粒径、轴向进给速度)并应用正交试验设计法对钛合金弯管内表面进行了研磨试验,结合试验数据对工艺参数进行了分析和优化。通过对比钛合金弯管内表面研磨前后的表面粗糙度及形貌变化,验证了采用磁力研磨工艺对弯管内表面进行光整加工的可行性和可靠性。

磁力研磨;空间弯管;工艺参数;正交试验

0 引言

为了节省空间,三维空间弯管被广泛应用于航空航天和车辆发动机中。弯管内腔表面粗糙不平会引起内部流动的气体或液体出现湍流,导致发动机工作不稳定,功率下降[1-2]。对空间弯管内表面进行超精密光整加工,减小弯管内表面粗糙度是解决此问题的根本方法。由于弯管内表面空间狭小、形状不规则,故弯管内表面的光整加工一直是超精密加工的难题。磨粒流加工技术对等截面内孔可实现均匀抛光,而对弯管内表面却无法实现均匀抛光,同时对弯管折弯处的冲击较大,易损坏工件。磁力研磨光整加工技术的出现有利于改善弯管内表面的抛光效果,当磁性研磨粒子切削阻力大于磁性研磨粒子在磁场中所受到的磁场作用力时,磨粒会产生滚动或滑动而不会对工件产生严重的划伤,且切削热较小,在抛光过程中不会烧伤弯管内表面;磁性磨粒的自锐性能好,增强了磨削能力,可有效地去除微裂纹等缺陷[3-5]。

本文利用磁力研磨光整加工技术对空间弯管内表面进行研磨,并且研制了一套专用的磁力研磨加工装置,通过工艺试验研究主要工艺参数(磁极转速、加工间隙、磁性磨粒粒径、轴向进给速度)对磁力研磨弯管内表面的影响;利用正交试验法设计试验,并综合运用S/N比计算和方差分析进行磁力研磨工艺参数优化设计,验证磁力研磨弯管内表面的工艺可行性。

1 磁力研磨弯管内表面工作机理

图1 磁力研磨弯管内表面工作原理图

如图1所示,利用磁力线可以穿透非磁性材料的特点,在钛合金弯管外部设置永久磁铁,磁力线穿过弯管并在其内部形成磁场;将具有磁性和磨削能力的磁性磨粒填充在弯管内部,在磁场的作用下,加工区的各个磁性磨粒沿着磁力线整齐排列,形成磁粒刷。磁粒刷受到磁场力作用将以“压力”的形式作用在工件表面上[6-10]。安装于六自由度机械手上的磁力研磨装置沿弯管中心轴线进行往复运动,同时磁力研磨装置旋转,带动弯管内部的磁粒刷仿形压附在工件内表面进行螺旋线运动。随着弯管与磁性磨粒间相对运动的产生,磁性磨粒对弯管内表面产生滑擦、挤压、刻划和切削等作用,从而实现弯管内表面的光整加工。

单颗磁性磨粒在磁场中的受力情况如图1所示。在研磨过程中,磁性磨粒受到旋转磁场的作用会沿着弯管内表面运动,在磁力(ΔFx、ΔFy)、重力(mg)、离心力(FC)的共同作用下完成对弯管内表面的研磨抛光。

弯管内部的任意一颗磁性磨粒在磁场中均受到沿磁力线和等磁位线方向的磁力ΔFx、ΔFy的作用。两者的合力ΔF在弯管内表面产生研磨压力。磁力的计算公式如下:

(1)

式中,D为磁性磨粒的直径,μm;χ为磁性磨粒的磁化率;H为磁性磨粒所处位置的磁场强度,A/m;(∂H/∂x)、(∂H/∂y)分别为沿x、y方向的磁场强度变化率。

在磁场中磁性磨粒受到的合力计算公式为

(2)

由式(1)和式(2)可知磁性磨粒的直径越大、磁化率越大、磁场强度越高、磁场强度的变化率越大,磁性磨粒在磁场中所受到的力就越大。故在磁场的作用下,磁性磨粒受到合力ΔF的作用,将自动沿磁力线方向的加工区域聚集形成磁粒刷,即合力方向一直指向磁力研磨加工区域。在研磨的过程中磁性磨粒自身的重力也会提供一个法向切削力G′:

G′=mgcosα

(3)

式中,m为磁性磨粒的质量,g;g为重力加速度,m/s2;α为重力方向与竖直方向的夹角。

同时,在外部旋转磁场带动下磁性磨粒会紧贴弯管内表面,与其产生相对运动,此时旋转的磁性磨粒还受到离心力FC的作用:

FC=mv2/R

(4)

式中,v为磁性磨粒的线速度,m/s;R为磁性磨粒的旋转半径,mm。

所以单个磁性磨粒在研磨过程中受到的力即法向切削力,由法向的磁场力、重力的分力和旋转时的离心力三部分组成:

Fn=ΔFcosβ+G′+FC=

ΔFcosβ+mgcosα+mv2/R

(5)

综上分析可知,影响磁力研磨弯管内表面的工艺参数包括磁场强度、加工间隙、磁极转速、磁性磨粒粒径、轴向进给速度等。

2 磁力研磨试验

2.1试验装置

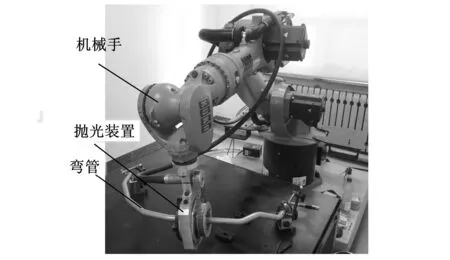

图2 磁力研磨弯管内表面加工装置

图2是磁力研磨弯管内表面的加工装置图,在加工弯管时,弯管工件被固定在工作台上,在弯管内填充烧结磁性磨粒,同时加入适量油性研磨液。控制六自由度机械手带动研磨装置沿弯管中心轴线进行往复运动,伺服电机通过软轴传动使磁极旋转。磁性磨粒追随着外部磁极的运动,在弯管内部做螺旋线运动,完成弯管内表面的研磨加工。

2.2试验条件

本试验研究选用钛合金弯管,研磨区域尺寸大小为φ20mm(外径)×φ18mm(内径)×200mm;选用钕铁硼(Nd-Fe-B)永久磁铁,尺寸为15mm×15mm×10mm;使用的磁性磨粒采用烧结法自制,具体由还原铁粉和氧化铝颗粒两种原料按照一定的粒径比在高温下烧结,粉碎后用标准筛筛选得到一定粒径的磁性磨粒;φ6.5mm球形磁铁置于弯管内部作为辅助抛光装置来提高加工区域的磁感应强度,即减少磁极间距离,增大研磨时所需的磁力;选择油性研磨液;钛合金弯管内表面粗糙度通过JB-8E触针式表面粗糙度测量仪测定;微观表面形貌采用VHX-500F超景深3D电子显微镜观测。

2.3试验设计

试验中所使用的磁铁为永久磁铁,其磁场强度固定。因此本试验主要以磁极转速、加工间隙、磁性磨粒粒径、轴向进给速度4个工艺参数为研究因素,根据各因素的经验值选择范围,确定每个因素的三个水平,正交试验方案见表1。

表1 正交试验方案

3 试验结果分析与优化

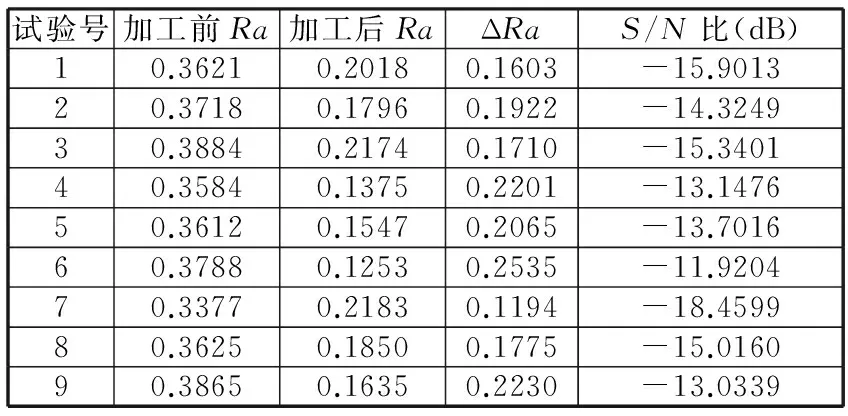

为研究上述工艺参数对弯管内表面表面质量的影响程度,并对工艺参数进行优化组合,采用田口方法对试验数据进行S/N比(信噪比)计算和方差分析[11]。由表2可知:加工前后Ra的差值ΔRa越大,试验获得的表面粗糙度就越小。根据田口方法中的静态特性分析,本文应采用望大特性,测试值为yi j(这里yi j表示第j次试验得到的第i个性能特性,即ΔRa值),其望大特性的平均质量损失函数为

(6)

表2 试验结果及S/N比

根据式(6)算出相应的S/N比为

(7)

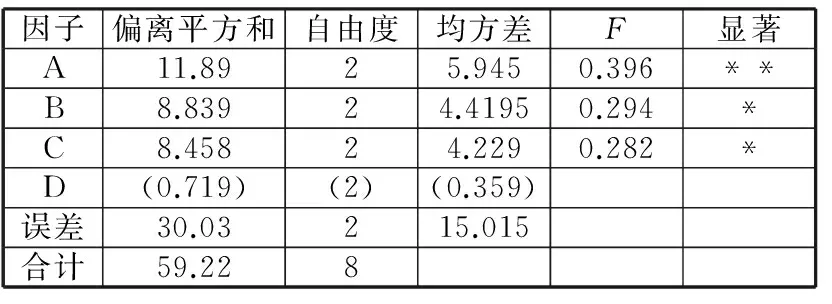

根据表2的试验数据分别计算出各因素水平S/N比效应值,如图3所示,S/N比效应值越大对应因素水平对试验结果影响越大,故可求得最优工艺参数组合[12]。各因素中水平S/N比效应值波动越大对试验结果影响越明显。由图3可知,工艺参数A(磁极转速)、B(加工间隙)、C(磨粒粒径)对磁力研磨弯管内表面影响显著并求得最优工艺参数组合为A1∶B3∶C2∶D1。表3所示为对工艺参数进行的方差分析。从表3中可看出各工艺参数对磁力研磨弯管内表面粗糙度的影响程度。由表3并结合图3综合得出,磁极转速是影响弯管内表面粗糙度的主要工艺参数。

图3 因素水平S/N比效应

因子偏离平方和自由度均方差F显著A11.8925.9450.396**B8.83924.41950.294*C8.45824.2290.282*D(0.719)(2)(0.359)误差30.03215.015合计59.228

(a)弯管原始表面

(b)弯管研磨后表面图4 弯管研磨前后表面形貌对比

利用上述优化工艺参数组合对钛合金弯管内表面进行磁力研磨试验,研磨效果明显。从图4a中可知,原始表面粗糙不平且存在微裂纹等缺陷,测得表面粗糙度均值Ra大约为0.3675 μm。图4b所示为对研磨工艺参数进行优化组合后获得的表面形貌,从图中可清晰看出加工纹理变得十分平整光滑,表面粗糙度值Ra达到0.09 μm。由此可知,采用优化后的工艺参数组合,弯管内表面表面质量明显提高。本试验研究验证了采用磁力研磨法加工空间弯管内表面的可行性。

4 结论

(1)利用正交试验法对磁极转速、加工间隙、磁性磨粒粒径、轴向进给速度4个工艺参数进行设计试验,得出磁力研磨弯管内表面工艺参数的优化组合如下:磁极转速为750 r/min、磁性磨粒粒径为150 μm、加工间隙为2 mm、轴向进给速度为0.5 mm/s。

(2)对试验数据进行S/N比计算和方差分析得出,磁极转速对磁力研磨弯管内表面影响最显著。磁极转速变化会影响弯管内磁性磨料的翻转速度从而影响管内表面的磨削。当磁极转速低于一定值时磨削量过大,表面纹理较粗;当转速高于磨削临界值时磨削量很小,加工效率受到影响,故控制磁极转速对试验影响显著。

(3)应用磁力研磨法对钛合金弯管内表面进行研磨加工,弯管内表面表面粗糙度均值Ra由初始的0.3675 μm减小到最终的0.09 μm,并且表面形貌变得均匀平整。验证了该加工方法对提高弯管内表面表面质量的可行性和有效性。

[1]江志强,杨合,詹梅,等.钛合金管材研制及其在航空领域应用的现状与前景[J].塑性工程学报,2009,16(4):44-50.

Jiang Zhiqiang,Yang He,Zhan Mei,et al.State-of-the-arts and Prospectives of Manufacturing and Application of Titanium Alloy Tube in Aviation Industry[J].Journal of Plasticity Engineering,2009,16(4):44-50.

[2]熊威,甘忠.空间弯管仿真与回弹补偿[J].中国机械工程,2013,24(23):3249-3254.Xiong Wei,Gan Zhong.Simulation and Compensation for Springback in Spatial Tube Bengding[J].China Mechanical Engineering,2013,24(23):3249-3254.[3]陈逢军,尹韶辉,王宇.结合ELID磨削与MAF工艺对复杂曲面的加工控制[J].中国机械工程,2008,19(22):2657-2661.

Chen Fengjun,Yin Shaohui,Wang Yu.Machining Control for Complex Surfaces Based on Electrolytic In-process Dressing(ELID) Grinding and Magnetic Abrasive Finishing(MAF)[J].China Mechanical Engineering,2008,19(22):2657-2661.

[4]Girma B,Joshi S S,Raghuramet M. An Experimental Analysis of Magnetic Abrasives Finishing of Plane Surfaces[J].Machining Science and Technology,2006,10(3):323-340.

[5]陈燕,巨东英.应用磁研磨法对细长管内表面的抛光处理[J].模具制造,2004(10):48-50.Chen Yan,Ju Dongying.Application of Magnetic Abrasive Finishing Method for Polishing the Surface of the Slender Tube[J].Mold Manufacturing,2004(10):48-50.[6]Shinmura T,Yamaguchi H.Study on a New Internal Finishing Process of a Nonferromagnitic Tube by the Application of a Linearly Traveling Magnetic-field-on the Process Principle and the Behaviors of Magnetic Finishing Tool[J].International Journal of the Japan Society for Precision Engineering,1994,28(1):29-34.

[7]Ik-Tae Im,Sang Don Mun, Seong Mo Oh.Micro Machining of an STS 304 Bar by Magnetic Abrasive Finishing[J].Journal of Mechanical Science and Technology,2009,23(7):1982-1988.

[8]Nishida H, Shimada K, Goto M. Polishing Inner Capillary Walls by a Magnetic Compound Fluid[J].Int. J. Appl. Electromagnet Mech.,2007,25(1/4):25-29.

[9]Shinmura T,Yamaguchi H.Study on a New Internal Finishing Process by the Application of Magnetic Abrasive Machining Internal Finishing of Stainless Steel Tube and Clean Gas Bomb[J].JSME International Journal Series C-dynamics Control Robotics Design and Manufacturing,1995,38(4):798-804.

[10]Yamaguchi H,Shinmura T,Kobayshi A.Development of an Internal Magnetic Abrasive Finishing Process for Nonferromagnetic Complex Shaped Tubes[J].JEMS International Journal Series C-dynamics Control Robotics Design and Manufacturing,2001,44(1):275-281.

[11]Kwak J S,Kim I K,Ha M K,et al.Optimization Strategies of Grinding Parameters for Metal Matrix Composites by Design of Experiments and Genetic Algorithm[C]//International Conference on Leading Edge Manufacturing in 21st Century.2005:607-612.

[12]Singh S,Shan H S,Kumar P.Parametric Optimization of Magnetic-field-assisted Abrasive Flow Machining by the Taguchi Method[J].Quality and Reliability Engineering International,2002,18:273-283.

(编辑袁兴玲)

Optimization of Process Parameters on Magnetic Abrasive Finishing to Inner Surface of Bending Pipe

Han BingLiu LixinChen Yan

University of Science and Technology Liaoning,Anshan,Liaoning,114051

A magnetic abrasive finishing was utilized to make the magnetic abrasive device mounted on the six degrees of freedom manipulator to take the magnetic brush inside the bending pipe to reciprocate along center axis of the elbow.The magnetic abrasive device was whirled at the same time,then the technical problem to polishing the inner-surface of the space elbow pipe was solved.Several major process parameters(pole speed,gap,magnetic abrasive particle size,the axial feed rate) obviously impacting the magnetic abrasive polishing to inner-surface of the space bending pipe were selected to make polishing experiments by orthogonal technology.The process parameters of magnetic abrasive polishing were analyzed and optimized combined with experimental data.By comparing the surface roughness and the change of surface morphology before and after polishing,it verifies the feasibility and reliability of magnetic abrasive finishing to inner surface of space bending pipe.

magnetic abrasive finishing;space bending pipe;process parameter;orthogonal test

2014-03-25

国家自然科学基金资助项目(51105187)

TH161DOI:10.3969/j.issn.1004-132X.2015.06.020

韩冰,男,1975年生。辽宁科技大学机械工程与自动化学院副教授、博士。主要研究方向为金属材料表面技术。刘立鑫,男,1988年生。辽宁科技大学机械工程与自动化学院硕士研究生。陈燕(通信作者),女,1963年生。辽宁科技大学机械工程与自动化学院教授。