基于混合推理的大型机床零件切削数据库系统

2015-10-28陈维克范微微李忠群

陈维克 范微微 李忠群

湖南工业大学,株洲,412000

基于混合推理的大型机床零件切削数据库系统

陈维克范微微李忠群

湖南工业大学,株洲,412000

对大型机床零件切削数据库系统进行了需求分析,确定了系统中主要属性参量及其相互关系。提出了大型机床零件几何特征定义和尺寸特征定义。将实例和规则推理相结合,建立了基于混合推理技术的切削数据库系统。为便于检索,定义了属性的优先级。在实例推理中,确定了特定属性的局部相似度。将动力学优化技术与实例匹配相结合,寻找最优参数,增强了解决实际问题的能力。

切削数据库;零件特征;实例推理;规则推理;混合推理;动力学优化

0 引言

高端装备制造业以高端技术为引领,处于价值链高端和产业链核心环节,它是现代产业体系的脊梁,是推动工业转型升级的引擎。在高端装备制造的各领域中,智能制造装备备受关注。智能制造装备是指具有感知、分析、推理、决策、控制功能的制造装备,重点推进高档数控机床与基础制造装备是它的主要内容之一[1-4]。当前,切削加工仍是机械制造业中最主要的加工方法,合理的切削加工数据在充分利用设备资源、提高企业经济效益等方面都有重要意义。切削数据信息量在不断扩大,如何管理好如此庞大的信息量将直接影响企业的效率和成本。目前计算机技术发展迅速,与之相关的切削数据库技术也日趋成熟,切削数据库技术将机加工技术和计算机技术结合,它不仅能解决切削数据管理的问题,而且能提高切削数据的适用性。CIRP有关切削数据库经济效益的调查结果显示,它能使加工成本降低10%以上[5-6]。在已经建立的切削数据库中,CUTDATA和INFOS最为著名,前者是由美国空军加工性数据中心(AFMDC)开发的,它是世界上第一个金属切削数据库,在建库初期就为工业部门节约了1.6亿美元;后者是德国在1971年建立的,它可根据最高生产率和最低成本为用户提供车削数据。随后,各发达国家纷纷建立自己的金属切削数据库[7]。我国的切削数据库研究始于20世纪80年代,很多科研单位都在开展切削数据库研究,比较典型的研究如下:北京理工大学提出了浓缩型数据库的概念,山东大学开发了针对高速切削的难加工材料切削数据库,北京航空航天大学开发了基于动力学仿真技术的切削数据库X-CUT[8]。

在国内,以大型机床零件为对象进行研发的切削数据库还很少,而普通的切削数据库无法满足大型机床零件的加工需求。本文的主要目标是初步建立一个针对大型机床零件的切削数据库系统,提高零件加工效率,保证加工质量,为零件加工提供有效的辅助作用。系统可根据用户输入信息,运用混合推理技术,给出目标零件的切削加工信息。本文还将动力学仿真、优化技术运用到系统中,用户也可通过动力学优化得到所需信息。

1 大型机床零件切削数据库系统总体设计

该切削数据库系统将根据用户输入信息,经推理输出适用于新零件的解决方案,用户可对方案进行验证,并对给出的切削参数做适当调整。在建立此切削数据库系统前,需要明确系统中输入输出的主要内容、系统的模块划分和系统包含的实体及其相互关系。

1.1系统输入输出信息

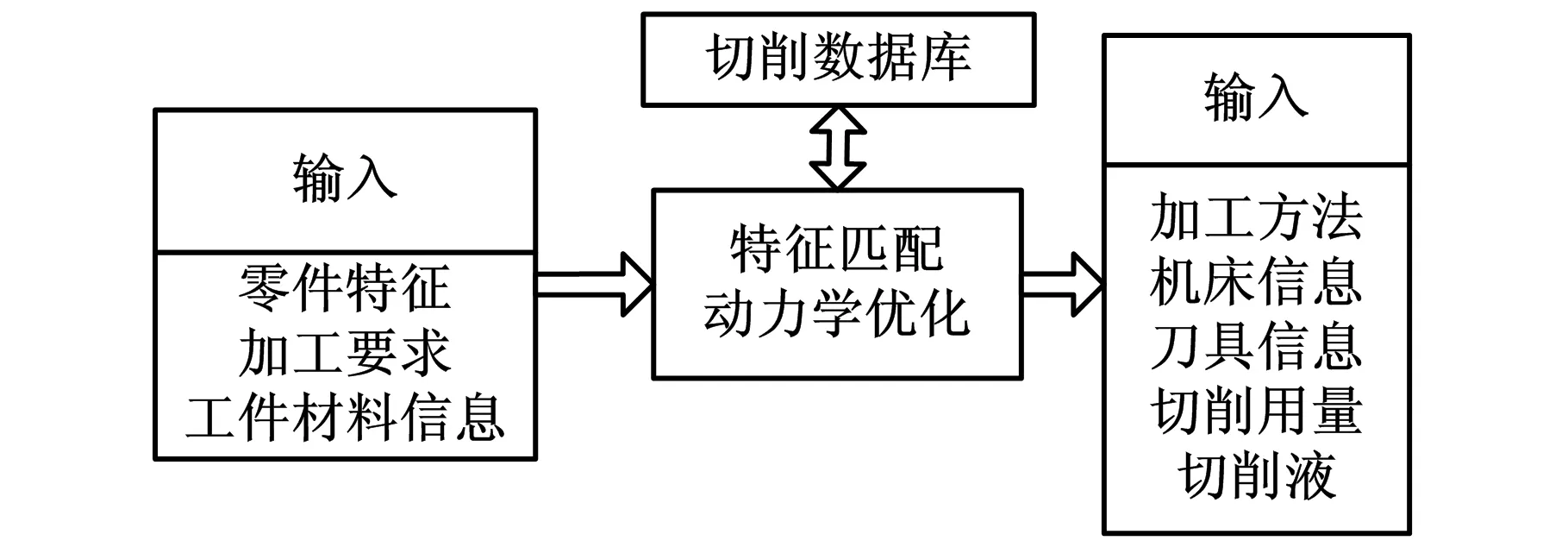

图1 系统输入-输出简图

系统输入输出内容如图1所示。在系统输入信息中,零件特征包括零件名称、加工部位、加工特征和特征参量。其中,加工部位可分为上表面、下表面、左侧面、右侧面、前面和后面;加工特征包括腔、T形槽、平面和孔;加工要求包括加工后尺寸、加工精度和表面粗糙度;工件材料信息包括材料类别、材料牌号、材料硬度、材料强度和热处理状态。在系统输出信息中,机床信息包括机床型号;刀具信息包括刀具类型、刀具材料、刀具牌号;切削用量包括切削速度、切削深度和(每齿)进给量。1.2系统功能模块

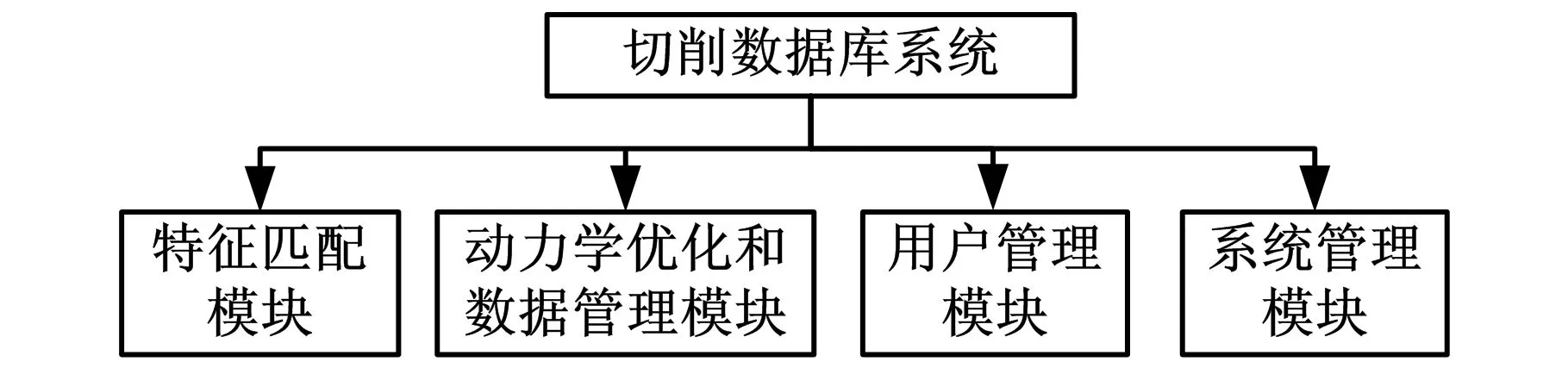

切削数据库系统最基本的功能是为用户提供与新零件匹配的切削加工信息,也可按照特定的优化目标进行切削用量优化。根据系统功能需求,划分系统功能模块如图2所示。

图2 系统功能模块图

(1)特征匹配模块。首先根据大型机床零件的特征,将零件分类、细化,并将分类后零件的特征参量进行编码。在此基础上,运用混合推理技术,根据输入的具体信息,从数据库存储的实例中检索,若检索到匹配实例,系统将给出匹配度较高的实例的解决方案,用户可通过人机交互界面选择最合适的方案。

(2)动力学优化和数据管理模块。本文运用动力学仿真优化软件SimuCut和CutPro,并运用MATLAB软件进行计算,切削数据库可由此获取优化型切削参数,且在运算过程中系统还可得到大量相关信息,如刀具、机床、加工方法等。在切削数据库中还建立了动力学优化数据管理表,表中存储优化型切削数据和标记字符段。数据管理员可根据标记信息,判断表中存储数据是否经过检验,并对优化后的数据进行相关操作。

(3)用户管理模块。该模块主要用于划分用户权限。在系统中设置3种级别的权限,①普通用户:可浏览、查询系统中部分数据;②数据管理员:可对动力学优化数据和切削数据进行管理与维护,但不能更改系统设置;③系统管理员:可对系统进行管理,设定用户访问权限。

(4)系统管理模块。该模块主要用于系统备份与还原、用户信息维护。

1.3系统中的实体及数据库表结构设计

大型机床零件切削数据库系统主要由以下实体构成:零件、加工方法、刀具、机床、切削参量和切削液。每个实体都有其对应的属性参量,如图3所示,图3中有下划线的属性,在数据库中会单独建表列出该属性包含的参量,如图4所示。

该切削数据库系统中的表有零件表、零件特征表、加工要求表、工件材料表、加工方法表、刀具表、几何参数表、机床表、切削参量表和切削液表。此外,系统中还有实例表和动力学优化数据表。实例表中除存储实例信息外,还包含数据库中其他表的ID,如零件特征ID、刀具ID等。在实例表

图4 几何参数E-R图

中,可由其他表的ID查询对应表中的参量信息。

2 零件特征的分类与提取

在实际生产加工中,零件的总类和特征一般来说各不相同,若将零件信息直接导入数据库,则不便于查找和提取。本文特别将大型机床零件按几何特征和尺寸特征进行分类,可简明直观地了解零件的各种外在特征,便于零件特征提取。

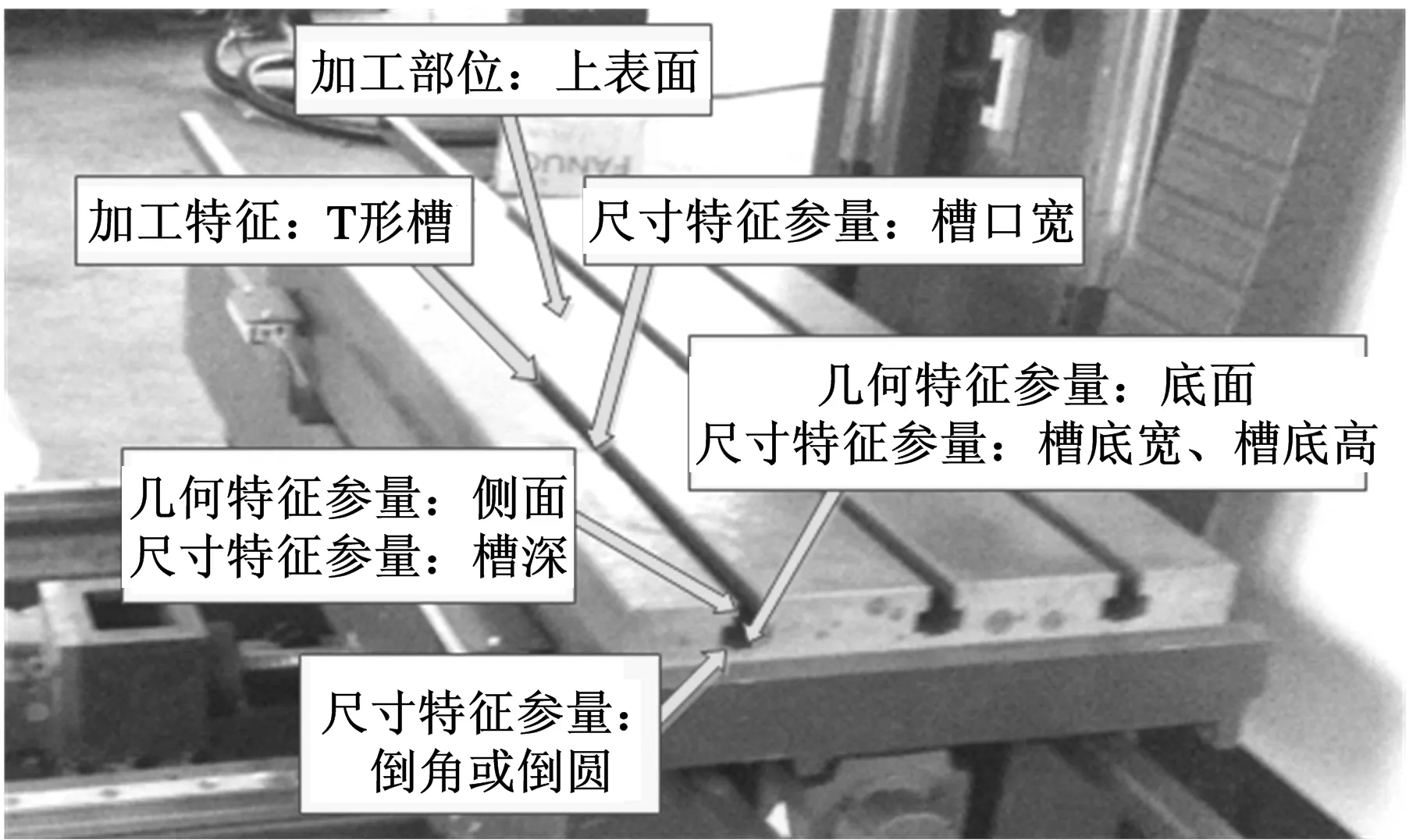

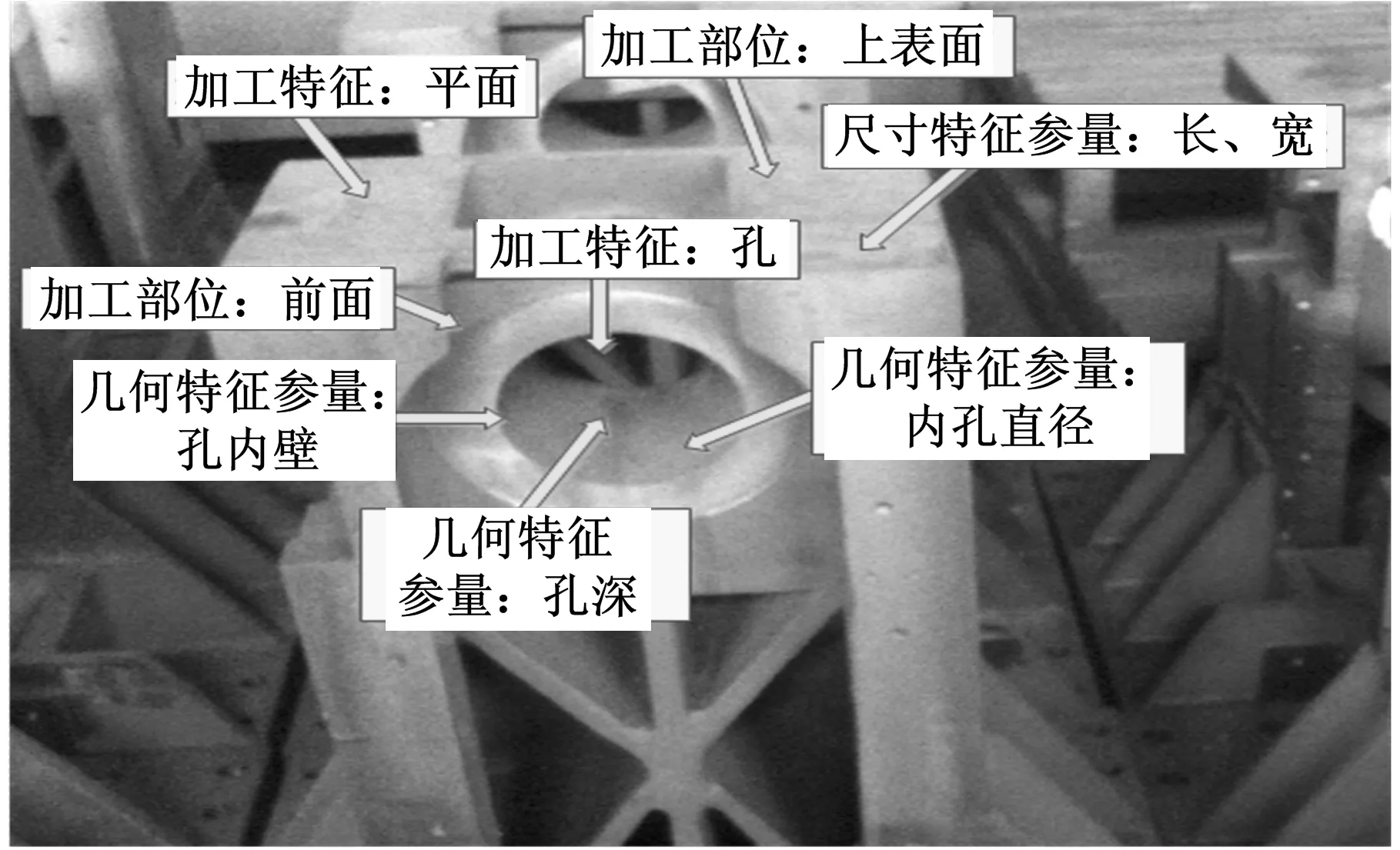

大型机床零件的零件特征可分为几何参量类和尺寸参量类2类。且每一类中,零件可划分不同层次,几何参量分类中从上到下依次为零件名称、加工部位、加工特征、特征参量,如图5所示;尺寸参量分类中从上到下依次为加工特征、特征参量,如图6所示。大型机床零件特征定义实例如图7和图8所示。

图5 零件特征-几何参量分类

图6 零件特征-尺寸参量分类

图7 大型机床零件1的特征定义示意图

图8 大型机床零件2的特征定义示意图

3 基于动力学仿真的切削参数优化

对切削加工过程进行物理建模与仿真,在此基础上进行切削参数优化,是当前解决数控机床加工效率低下最为有效的方法之一。加工过程建模与仿真即针对切削加工过程中的各物理量(如切削力、表面形貌、切削温度等)、物理现象(如刀具磨损、颤振等)与切削参量间的相互关系建立数学模型,并对加工过程中出现的物理量、物理现象进行预测;切削参量优化即在建模和仿真的基础上,选择合适的变量作为目标函数,再将切削加工过程中某些物理量作为约束条件,获得优化的切削参数[9]。

本文通过综合运用铣削加工动力学仿真软件SimuCut及国外的CutPro软件,进行动力学仿真与优化,可获得优化的切削参数。用优化后的切削参数进行加工,可有效地消除颤振及因加工形变引起的局部超差,提高加工效率。

4 大型机床零件切削数据库系统混合推理的实现

4.1智能推理方法介绍及选用

(1)实例推理源于1982年美国学者Roger Schank关于人类学习和回忆的动态存储模型研究,其本质是用过去成功实例的解来推导新问题的解。实例推理有很多优点,较为突出的优点如下:知识获取较简单,可以自动添加新知识到数据库中,但在数据库建立初期,实例较少,实例推理较难得出结果[10-13]。

(2)规则推理是指把相关领域的专家知识形式化地描述出来,形成系统规则。这些规则表示该领域的一些问题与这些问题相应的答案,可以利用它们来模仿专家在求解中的关联推理能力。但由规则推理开发的数据库系统学习能力差且系统维护较困难[14-19]。

(3)混合推理是指在解决问题的过程中不单一地使用推理方法,而是结合不同方法的优点、弥补某种方法的缺点,更适合实际应用。本切削数据库系统就是基于实例推理和规则推理相结合的混合推力技术建立的[14,20]。

4.2实例组成

运用实例推理得到匹配的实例,首先需要明确的实例描述规则。本系统中存储的任一实例都由问题描述和解决方案两部分组成。

实例问题描述即系统输入信息内容(除了零件名称),具体包括:加工部位、加工特性和特征参量,加工后尺寸、加工精度和表面粗糙度,材料类别、材料牌号、材料硬度、材料强度和热处理状态。实例解决方案即系统输出信息内容,包括:加工方法,机床型号,刀具类型、刀具牌号、刀具结构,切削速度、切削深度和(每齿)进给量,切削液。

4.3实例检索中的优先级划分

实例检索采用最近邻居法,但当数据库存储实例较多时,用最近邻居法逐一检索运算量较大。为便于检索,本文提出了定义实例问题部分属性参量的检索顺序,划分参量优先级。

实例问题描述部分属性参量的优先级定义如下:1级是材料类别,2级是材料牌号,3级是加工部位,4级是加工特征,5级是特征参量(即几何特征参量和尺寸特征参量),6级是加工后尺寸、加工精度、表面粗糙度,7级是热处理状态、材料硬度、材料强度。且在第5级中,几何特征参量确定后检索加工精度和表面粗糙度;尺寸特征参量确定后检索加工后尺寸。

前5级在检索中要求完全匹配,6级、7级参量需逐个计算新旧实例间的局部相似度,再计算两者的整体相似度,最终显示检索到可用的、整体相似度值前3的实例解决方案。

由上述优先级定义可知,在实例检索中,包含的属性参量检索顺序如图9所示。

图9 属性参量检索顺序

4.4特征匹配

特征匹配是指按零件特征等信息,在数据库存储的实例中检索,找寻和新实例最相似的旧实例,用相似旧实例的解决方案解决新实例的问题。而在检索最相似实例时,需计算新旧实例间的相似度。

4.4.1局部相似度计算方法和选用

局部相似度计算即计算新实例和旧实例问题描述部分6级、7级属性参量(包括加工后尺寸、加工精度、表面粗糙度,热处理状态、材料硬度、材料强度)的相似度。一般来说,实例属性的取值类型有数值型、模糊逻辑型、无关型,不同的取值类型对应不同的相似度计算方法。根据系统中实例属性的取值特点,选择不同的局部相似度计算方法。

(1)数值型。有数值型值域的属性,其局部相似度的计算公式为

(1)

式中,sim(a,b)为两实例间某属性的局部相似度;a、b为该属性的值。

(2)模糊逻辑型。有模糊逻辑值的属性,其局部相似度的计算公式为

sim(a,b)=f(a,b)

(2)

式中,f(a,b)为一数值函数,根据定义的具体属性特征而定。

(3)无关型。属性的不同取值间无任何关联,其局部相似度的计算公式为

(3)

加工后尺寸、材料硬度、材料强度的相似度计算采用数值型算法。热处理状态的相似度计算采用无关型算法。表面粗糙度和加工精度的相似度计算采用模糊逻辑型算法。

例如,表面粗糙度的相似度计算如下:将表面粗糙度按Ra值分为4类,第1类:25、12.5;第2类:6.3、3.2、1.6;第3类:0.8、0.4、0.2;第4类:0.1。它们分别被赋值如下:第1类为1,第2类为2,第3类为3,第4类为4,则

sim(a,b)=1-|a-b|/Z

(4)

式中,Z为属性的最大赋值,即Z=4。

4.4.2权值分配原则

为得到整体相似度,需根据要计算局部相似度的各属性对输出参量的影响情况,将其赋予相应的权值。定义权值分配规则如下:表面粗糙度、加工精度、热处理状态的权值均为0.6;加工后尺寸、材料硬度、材料强度的权值均为0.4。

4.4.3整体相似度计算

在切削数据库系统中,采用基于整体相似度算法的最近邻居法检索。且假设在数据库中已经存在n个实例,总实例c={c1,c2,…,cn},ci为单个实例,i=1,2,…,n。现有新的目标实例e需要进行检索,其属性值为{e1,e2,…,em},则整体相似度计算公式为

(5)

根据新实例各属性取值类型,选择合适的局部相似度计算方法,再代入各属性权值计算整体相似度,即可求得旧实例ci和新实例e的相似度,最后系统将给出可取的实例解决方案,用户可在人机交互界面选择合适的方案。

5 大型机床零件切削数据系统工作流程

新零件的解决方案可由混合推理和动力学优化寻求。运用混合推理解决问题时,实例检索顺序和实例属性权值是由规则决定的,再由实例推理判断是否存在匹配实例,若存在,则输出匹配实例的解决方案;若不存在,系统可给出一组最接近匹配实例的初值,将这组参数人工调整后,进行动力学优化。系统工作流程如图10所示。

图10 系统推理流程图

6 结语

本文通过运用实例和规则推理相结合的混合推理技术,并将动力学优化技术与实例匹配相结合,建立了适用于大型机床零件加工的切削数据库系统。提出将大型机床零件按几何特征和尺寸特征定义,可避免数据库产生大量数据冗余,方便录入和提取零件特征信息。为便于检索,在系统中定义了需检索属性的优先级。系统按定义规则搜索属性参量,再由整体相似度匹配合适的实例,减少了系统的工作量,可以方便快捷地为用户提供所需的刀具、机床、切削液、加工方法、切削参数等切削加工信息。系统还可进行动力学优化,获取优化后的切削加工信息。但本系统的通用性较弱,有待改进。

[1]陆燕荪.中国制造任重道远装备中国责无旁贷——中国装备制造业现状与发展战略[J].机械工程学报, 2007, 43(1): 2-6.

Lu Yansun.Chinese Manufacturing Industry Have a Long Way to Go and It is the Responsibilities for All of Us——The Present Situation and the Development Strategy of Chinese Equipment Manufacturing[J].Journal of Mechanical Engineering,2007,43(1):2-6.

[2]Groover M P.Automation,Production Systems and Computer-integrated Manufacturing[M].Upper Saddle River:Prentice Hall Press,2007.

[3]Xiang Kejun,Liu Zhanqiang,Ai Xing.Case Modifying of High-speed Cutting Database Based on CSP and Similarity Theory[J].Frontiers of Mechanical Engineering in China, 2009, 4(1):83-87.

[4]我国高端装备制造业智能化是大方向[J].现代制造技术与装备,2011(4):5-6.

Intellectually is General Direction of High-end Equipment Manufacturing Industry in Our Country[J].Modern Manufacturing Technology and Equipment,2011(4):5-6.

[5]任小平.难加工材料切削数据库系统的研究与开发[D].济南:山东大学,2010.

[6]刘秋月,王太勇,李清,等.数控加工仿真中的切削数据库系统的研究[J].机床与液压, 2006(6): 211-213.

Liu Qiuyue, Wang Taiyong, Li Qing,et al.Research on Cutting Database System in the NC Process Simulation[J].Machine Tool & Hydraulics, 2006(6): 211-213.

[7]刘强, 李忠群.数控铣削加工过程仿真与优化——建模、算法与工程应用[M].北京:航空工业出版社, 2007.

[8]陈志同,陈五一,林东.优化型切削参数数据库的数据结构[J].计算机集成制造系统, 2007, 13(11): 2184-2188.

Chen Zhitong,Chen Wuyi,Lin Dong.Optimization-type Data Structure for Cutting Parameter Database[J].Computer Integrated Manufacturing Systems,2007,13(11):2184-2188.

[9]李忠群.复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[D].北京: 北京航空航天大学,2008.

[10]Gordon T F, Fokus F.Hybrid Reasoning with Argumentation Schemes[C]//Proceedings of the 8th Workshop on Computational Models of Natural Argument.Patras,2008:543.

[11]De Mantaras L R,McSherry D,Bridge D,et al.Retrieval,Reuse,Revision and Retention in Case-based Reasoning[J].The Knowledge Engineering Review, 2005, 20(3): 215-240.

[12]Armengol E,Plaza E.Symbolic Explanation of Similarities in Case-based Reasoning[J].Computing and Informatics, 2006, 25(2/3):153-171.

[13]王畅,侯忠滨,邱玮桢.基于实例推理的可转位刀具快速设计方法研究[J].工具技术,2011,45(3):49-51.

Wang Chang,Hou Zhongbin,Qiu Weizhen.Case-based Reasoning Quick Design Approach for Indexable Turning Tool[J].Tool Engineering,2011,45(3):49-51.

[14]相克俊,刘战强,艾兴.基于混合推理的高速切削数据库系统的建立[J].计算机集成制造系统,2006,12(3):420-427.

Xiang Kejun,Liu Zhanqiang,Ai Xing.Development of High-speed Cutting Database System Based on Hybrid Reasoning[J].Computer Integrated Manufacturing Systems,2006,12(3):420-427.

[15]Sun Yan,Wang Guangwei,He Xinhua.Study on Case-based Reasoning Decision-making Model[J].Applied Mechanics and Materials, 2013, 421:636-641.

[16]Chang G H.Applying Case-based Reasoning Approach to Assembly Part Design[J].Applied Mechanics and Materials,2013, 392:237-241.

[17]Wang G,Yu X,Peng D,et al.Research of Data Mining Based on Apriori Algorithm in Cutting Database[C]//2010 International Conference on Mechanic Automation and Control Engineering(MACE).Wuhan,2010: 3765-3768.

[18]韩娟,杨东升,孙一兰,等.加工工艺专家系统实现方法综述[J].组合机床与自动化加工技术,2013,1 (1):1-6.

Han Juan,Yang Dongsheng,Sun Yilan, et al.Review of Implementation Method on Processing Technology Expert System[J].Modular Machine Tool&Automatic Manufacturing Technique,2013,1(1):1-6.

[19]Chiu M L.Design Moves in Situated Design with Case-based Reasoning[J].Design Studies, 2003, 24(1):1-25.

[20]Polkowski L.Data-mining and Knowledge Discovery:Case-based Reasoning, Nearest Neighbor and Rough Sets[M].New York:Springer,2012.

(编辑陈勇)

Cutting Database System of Large Machine Tool Parts Based on Hybrid Reasoning Method

Chen WeikeFan WeiweiLi Zhongqun

Hunan University of Technology,Zhuzhou,Hunan,412000

According to the demand analyses of large machine tool parts cutting database system, the parameters of main attributes and their mutual relationships were determined in the system.The geometrical and the dimensional feature definition of large machine tool parts were presented.Based on hybrid reasoning technology which combined case-based and rule-based reasoning,a cutting database system was established.The priority of attributes was defined for fast retrieval. Local similarities of specific attributes were determined during case-based reasoning.Combining dynamics optimization technique with instance matching the optimal parameters were found.Then, the ability of the system of solving practical problems is enhanced.

cutting database;part feature;case-based reasoning;rule-based reasoning;hybrid reasoning;dynamics optimization

2014-02-28

国家自然科学基金资助项目(51375160);国家科技重大专项 (2012ZX04011-011)

TG506;TP18DOI:10.3969/j.issn.1004-132X.2015.07.012

陈维克,男,1964年生。湖南工业大学机械工程学院教授、博士。主要研究方向为传感技术、信息管理。范微微,女,1990年生。湖南工业大学机械工程学院硕士研究生。李忠群,男,1966年生。湖南工业大学机械工程学院教授、博士。