机械加振式减震器示功试验台的误差修正

2015-10-17单春贤孙鲁城陈晓东

单春贤,孙鲁城,陈晓东

(1.江苏大学能源与动力工程学院,江苏 镇江212013;2.无锡市出入境检验检疫局,江苏 无锡214001)

机械加振式减震器示功试验台的误差修正

单春贤1*,孙鲁城1,陈晓东2

(1.江苏大学能源与动力工程学院,江苏 镇江212013;2.无锡市出入境检验检疫局,江苏 无锡214001)

针对曲柄滑块机构加振式减震器示功试验台,分析并修正由于加振波形为近似简谐运动造成的误差,提出修正方法并利用MATLAB/Simulink软件所建立的减震器模型验证修正方法的正确性.曲柄连杆比r/l为0.1时,最大阻尼力点对应的位移误差占到总行程的2.43%,误差的修正可以有效地保证曲柄滑块机构加振采用较小连杆长度时的测试精度,通过在数据采集软件中进行补偿计算,节省了更换测试设备的成本.修正实测示功图后,误差可以控制在1%左右.

减震器;示功试验台;误差修正;曲柄滑块机构

减震器是一种用于吸收振动并将振动动能耗散的机械装置,它能够降低车辆在不平路面行驶时的振动,提高乘坐品质和车辆的操控性.国内外学者主要建立了减震器与悬挂的关系[1]和减震器的数值模型[2-3],还有人建立了减震器的非线性模型[4-5].而准确的模型需要精确的测试数据进行验证与分析[6-7],对于减震器测试的精度要求将日益提高.目前减震器示功试验台主要以国外厂商为代表,有荷兰柯尼(KONI)公司、美国MTS公司、德国SCHENCK公司等.关于减震器测试设备的文献由于技术保护的原因少有公开,而减震器行业使用量较大的是机械加振式减震器示功试验台.该试验台多采用曲柄滑块等类似机构,它结构简单、易于制造维护、使用简便,适用于减震器制造厂家的生产线检测.由于曲柄滑块机构的运动波形为近似简谐振动,故与真正简谐振动的运动特性存在偏差.目前该类型试验台由加振机构产生的误差进行补偿的计算方法尚无报道.本文拟以示功试验台的曲柄滑块机构为研究对象,分析由其运动特性产生的误差,通过计算对测量结果进行修正,减少系统误差,以提高曲柄滑块机构加振式减震器示功试验台的测试精度.

1 误差分析

图1所示为曲柄滑块机构简图,其运动规律可用方程表达如下:

式中Aq为减震器活塞位移,vq为曲柄滑块运动速度,r为曲柄半径,l为连杆长度,ωq为曲柄滑块机构中曲柄转动的角速度,t为时间.

图1 曲柄滑块机构简图Fig.1 Diagram of crank-slider mechanism

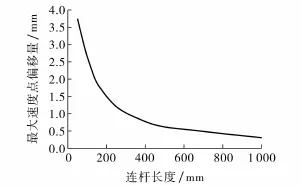

根据减震器台架试验相关标准[8-9],减震器示功特性测试应采用简谐振动加振,使减震器活塞作简谐运动.依据式(1),曲柄滑块机构产生的运动波形的位移可以看成前项简谐运动和后一项因曲柄有限长引起的附加误差.相关标准对减震器的实验行程已作规定,而曲柄半径长度r决定了减震器的试验行程,曲柄半径长度r在测试中为常数,因此只需要考察连杆长度l对试验误差的影响.如图2中所示,当取常用试验行程50 mm时,随着连杆长度l的增大,曲柄滑块机构运动波形与简谐振动的最大速度点偏移量减小.为保证测试精度和合理的示功试验台体积,连杆的长度l不可能取无穷大,通常取r/l=0.1.当连杆长度l=250 mm,试验时试验行程S=50 mm,试验中测试速度vt=0.5 m·s-1,曲柄长度r=25 mm,连杆转角α=ωt时,由式(1)得到曲柄滑块运动的最大速度表达式:

已知最大速度vqmax=vt=0.5 m·s-1,式(2)求导后计算得到复原行程时αqf=84.37。(理论最大值点为90。),依据式(1)计算此时对应的曲柄滑块机构位移Aqf≈1.215 mm.

同理可计算出压缩行程时αqy=275.63。(理论最大值点为270。),Aqy≈1.215 mm,此时减震器最大速度值处(对于简谐振动为位移零点)的位移误差占到总行程的2.43%,最大速度点的偏移直接影响减震器测试中最大阻尼力(对应最大速度点)的取值,同时减震器示功图的形状也会发生倾斜,从而影响减震器对性能分析的准确性.

图2 曲柄滑块机构最大速度点偏移量Fig.2 Offset of crank-slider mechanism at maximum speed point

2 误差修正

液压减震器的阻尼力计算可通过流体力学的缝隙流动、管嘴流动、薄壁小孔节流理论与减震器实际结构进行理论计算[10-11].减震器阻尼力与减震器活塞的阻力速度关系(速度特性)可用如下公式[12]表示:

式中F为减震器阻尼力,C定义为阻尼系数,v为减震器活塞运动速度,i为常数,由减震器的内部结构决定.

当减震器的结构参数已经确定时,参数i和阻尼系数C为常数,测试中减震器的阻尼力以及对应的减震器活塞运动速度可以直接测试得到,根据式(3)阻尼力大小仅与速度有关,则有

式中减震器活塞运动速度v等于实际测试得到的曲柄滑块运动速度vq.依据式(2),此时将v作为对应的简谐振动速度,则

式中r为曲柄半径,记α=ωt,注意此处ω≠ωq,α的值是需要通过实测速度计算得到的修正值.由式(4),α的值可以表示为

依据式(6)计算修正后的位移值,修正值由曲柄滑块机构运动的速度计算得出.通过建立数学模型[13-15],利用MATLAB/Simulink软件进行仿真验证.图3,4中参数设定为:连杆长度l=250 mm,试验行程S=50 mm,曲柄长度r=25 mm,测试速度vt=0.5 m·s-1(图3中曲柄滑块A与简谐振动A的测试速度为0.3 m·s-1).

图3是在不同测试速度下2种不同加振波形的对比,对曲柄滑块加振曲线进行修正的计算结果表明,修正后的减震器示功曲线能够较好地符合简谐振动加振的测试结果,曲柄滑块加振产生的误差由曲柄半径长度与连杆长度的比值r/l确定,图3中两组曲线的最大阻尼力位移误差符合理论计算值.

图4是2种不同结构的摩托车减震器使用曲柄滑块加振式示功试验台测试得到的示功图与修正后的图形.分析测试数据,排除测试中波动较大的异常数据,经过修正后的最大阻尼力值接近理论最大阻尼力值,图形能够较好地符合采用简谐振动加振减震器时测试得到的结果,有效地降低了由于曲柄滑块加振产生的误差.该实测示功图修正后的最大阻尼力值对应位移误差为1%左右(取样点相差6。).

图3 模拟示功图Fig.3 Indicator diagram by simulation

图4 实测示功图Fig.4 Indicator diagram by test

3 结语

1)基于对液压减震器阻尼力形成的基本原理和曲柄滑块加振机构的运动特性的研究,分析了采用曲柄滑块机构加振的减震器示功试验台测试时的规律性误差.

2)以减震器活塞的速度为切入点,分析和讨论了减震器示功试验台的数值修正方法,进行仿真验证并对实际实验数据进行修正计算和分析,验证补偿方法的合理性和准确性.

3)模拟仿真与示功试验的结果表明,曲柄滑块加振产生的测试误差是一种规律性系统误差.通过在数据采集软件中进行补偿计算,可以提高测试精度.考虑到测试中的数据取样数量造成的误差,最大阻尼力值对应的位移误差可以控制在1%左右.

[1]LAJQI S,GUGLER J,LAJQI N,et al.Possible experimental method to determine the suspension parameters in a simplified model of a passenger car[J].Int J Automot Technol,2012,13(4):615-621.

[2]DORIA A,LUCCHINI M.An experimentally validated model of a motorcycle shock absorber for studying suspension dynamics[C]//Proceedings of the ASME 2011 International Design Engineering Technical Conferences &Computers and Information in Engineering Conference.Washington,DC,USA:ASME,2011:803-812.

[3]CZOP P,SLAWIK D.A high-frequency first-principle model of a shock absorber and servo-hydraulic tester[J]. Mech Syst Signal Process,2011,25(6):1937-1955.

[4]COSSALTER V,DORIA A,PEGORARO R,et al.Testing and modelling of an advanced motorcycle shock absorber[C]//Proceedings of the ASME 2010 10th Biennial Conference on Engineering Systems Design and Analysis.Istanbul,Turkey:ASME,2010,3:93-102.

[5]LIU Yanqing,ZHANG Jianwu.Nonlinear dynamic responses of twin-tube hydraulic shock absorber[J].Mech Res Commun,2002,29(5):359-365.

[6]YANG Ping,TAN Yonghong,YANG Jianmin,et al.Measurement,simulation on dynamic characteristics of a wire gauze-fluid damping shock absorber[J].Mech Syst Signal Process,2006,20(3):745-756.

[7]魏军介.摩托车减震器性能测试试验台设计[D].天津:天津大学,2009.

[8]全国汽车标准化技术委员会.QC/T 62—2007摩托车和轻便摩托车减震器[S].北京:中国计划出版社,2007.

[9]国家机械工业局.QC/T 545—1999汽车筒式减振器台架试验方法[S].北京:中国标准出版社,1999.

[10]SAMANTARAY A K.Modelling and analysis of preloaded liquid spring/damper shock absorbers[J].Simul Model Pract Theory,2009,17(1):309-325.

[11]HONG Shenzhang,ZENG Zhenpeng.Analysis and calculation of the forming pressure for the production of a shock-absorber tube by liquid extrusion[J].J Mater Process Technol,2002,121(1):15-18.

[12]单春贤,仲敏波,吉恒松,等.摩托车筒式减震器液压阻尼特性的模拟与仿真[J].江苏大学学报:自然科学版,2007,28(1):25-28.

[13]BEGHI A,LIBERATI M,MEZZALIRA S,et al.Grey-box modeling of a motorcycle shock absorber for virtual prototyping applications[J].Simul Model Pract Theory,2007,15(8):894-907.

[14]LEE C T,MOON B Y.Simulation and experimental validation of vehicle dynamic characteristics for displacement-sensitive shock absorber using fluid-flow modelling[J].Mech Syst Signal Process,2006,20(2):373-388.

[15]DIXON J C.Wiley-professional engineering publishing series:the shock absorber handbook[M].2nd ed.London:Wiley,2007:337-351.

Error correction for mechanical shock absorber dynamometer test stand

SHAN Chunxian1*,SUN Lucheng1,CHEN Xiaodong2

(1.Sch of Energy&Power Engin,Jiangsu Univ,Zheniiang 212013,China;2.Wuxi Entry-Exit Insp&Quar Bur,Wuxi 214001,China)

The author analyses and corrects the errors due to approximate simple harmonic motion waveform for the crank-slider mechanism vibration damper dynamometer test stand.A correction method is proposed and its correctness is verified by the use of the damper model based on MATLAB/Simulink.When the ratio of the length of crank and connecting rod length equals to 0.1(r/l=0.1),the maximum damping force point corresponding to the displacement error reaches 2.43%of the total stroke.Correction can effectively guarantee the accuracy of the test when the connecting rod length of the crank-slider mechanism is very short.By compensation calculation with the data acquisition software,the cost for replacing the test equipment is saved.After correcting the measured dynamometer,the error can be controlled within 1%.

shock absorber;dynamometer test stand;error correction;crank-slider mechanism

TH 113.2;U 464.133

A

1007-824X(2015)01-0020-04

(责任编辑 贾慧鸣)

2014-02-27.*联系人,E-mail:scx63@163.com.

国家质量监督检验检疫总局科研项目资助(2012IK090).

单春贤,孙鲁城,陈晓东.机械加振式减震器示功试验台的误差修正[J].扬州大学学报:自然科学版,2015,18(1):20-23.