RMMC-1(恒源)催化剂在300 kt/a催化裂化装置的工业应用

2015-09-03滕远林邵新军

滕远林,刘 峰,邵新军,孟 聪

(1.山东恒源石油化工集团有限公司,山东 临邑 251500;2.中国石油勘探开发研究院;3.中国石化催化剂有限公司华北销售中心)

RMMC-1(恒源)催化剂在300 kt/a催化裂化装置的工业应用

滕远林1,刘 峰1,邵新军2,孟 聪3

(1.山东恒源石油化工集团有限公司,山东 临邑 251500;2.中国石油勘探开发研究院;3.中国石化催化剂有限公司华北销售中心)

介绍了RMMC-1(恒源)催化剂在山东恒源石油化工集团有限公司300 kta催化裂化装置的工业应用情况。针对原料油的特点,RMMC-1(恒源)催化剂的设计强调抑制原料油初次反应中的芳构化和异构化反应,一方面保证长的直链烃全程参与裂解反应,另一方面尽量增加环烷烃的开环几率,降低脱氢缩合比例。催化剂基质具有大比表面积,能有效应对碱氮等污染物的影响、提高重质油的裂化能力,同时实现多产丙烯的目的。工业运行结果表明,与空白标定相比,总液体收率及轻油收率变化不大,液化气和丙烯收率略有增加,汽油收率上升3.4百分点,柴油收率下降4.4百分点,原料的转化率上升4.1百分点,干气收率下降0.4百分点,焦炭选择性明显优化。

低碳烯烃 催化剂 丙烯 焦化蜡油

烯烃是国民经济重要的基础原料,在石化和化学工业发展中占有重要的战略地位。“十二·五”是我国烯烃工业进一步优化升级、提高国际竞争力的关键时期。乙烯和丙烯原料实现多元化,路线涉及石脑油、凝析油、轻烃、煤炭等资源[1-4]。“十一·五”期间,我国乙烯的国内生产保证能力为48%,丙烯的国内生产保证能力为63%,并多以中国石化、中国石油的装置为主。2011—2015年,中国海油、中国化工、神华集团,以及一些地方国有大型企业也广泛参与,共同发展。

山东恒源石油化工集团有限公司(简称恒源石化)300 kt/a催化裂化装置以多产低碳烯烃为目的。RMMC-1催化剂[5]是中国石化石油化工科学研究院针对催化裂化装置多产低碳烯烃技术发展要求研发的针对劣质原料的专用催化剂,为多产低碳烯烃技术原料的拓展提供催化剂技术支持。2014年9月恒源石化300 kt/a催化裂化装置投用了RMMC-1(恒源)催化剂,至2015年4月,该催化剂已运行半年有余,期间处理了焦化蜡油和减压蜡油的混合原料油,也处理了催化裂化重油。本文主要介绍RMMC-1(恒源)催化剂的特点及其在恒源石化的应用情况,以期为多产低碳烯烃催化裂化装置的灵活操作提供参考。

1 RMMC-1(恒源)催化剂技术

1.1 装置工艺特点

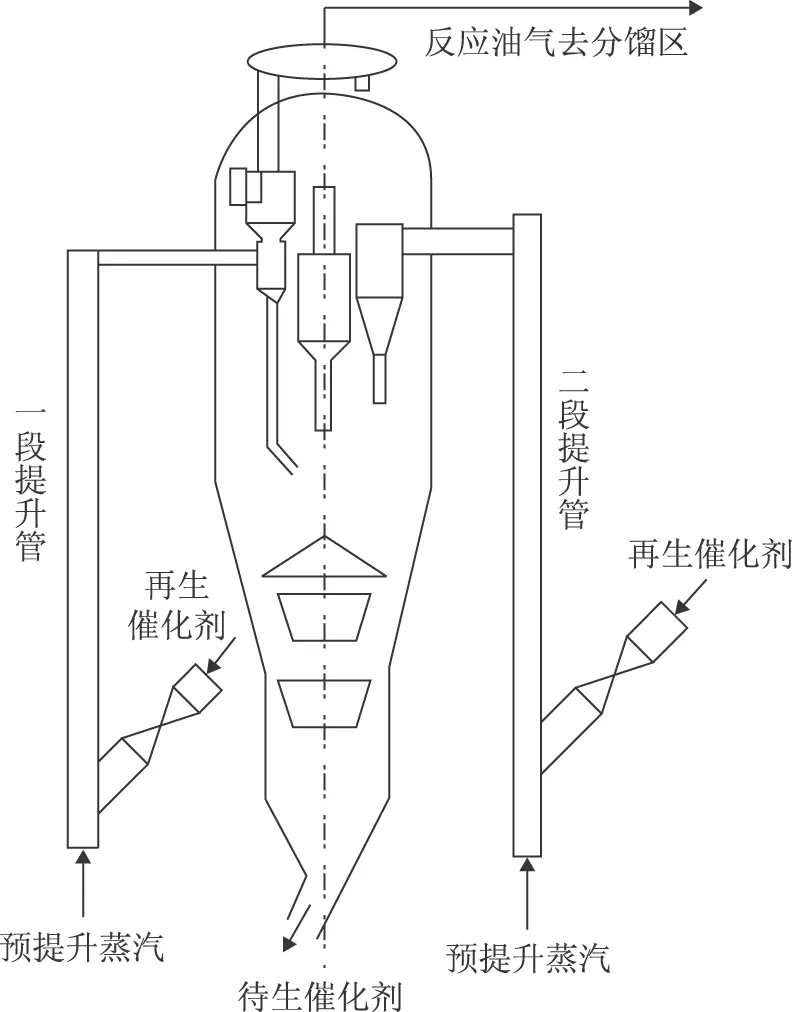

恒源石化300 kt/a催化裂化装置包括反应-再生系统、分馏系统、吸收稳定系统、主风机和烟气能量回收机组及备用主风机组、气压机组、余热锅炉、干气和液化气脱硫、溶剂再生及烟气脱硫部分。其反应器包括两个提升管,一段提升管进料可以为减压蜡油和焦化蜡油的混合油、焦化石脑油,二段提升管进料可以为回炼油、焦化石脑油,遵循了多产丙烯兼顾汽油和柴油生产的技术路线。图1为反应器结构示意。

图1 恒源石化300 kt/a催化裂化装置反应器示意

1.2 RMMC-1(恒源)催化剂的设计

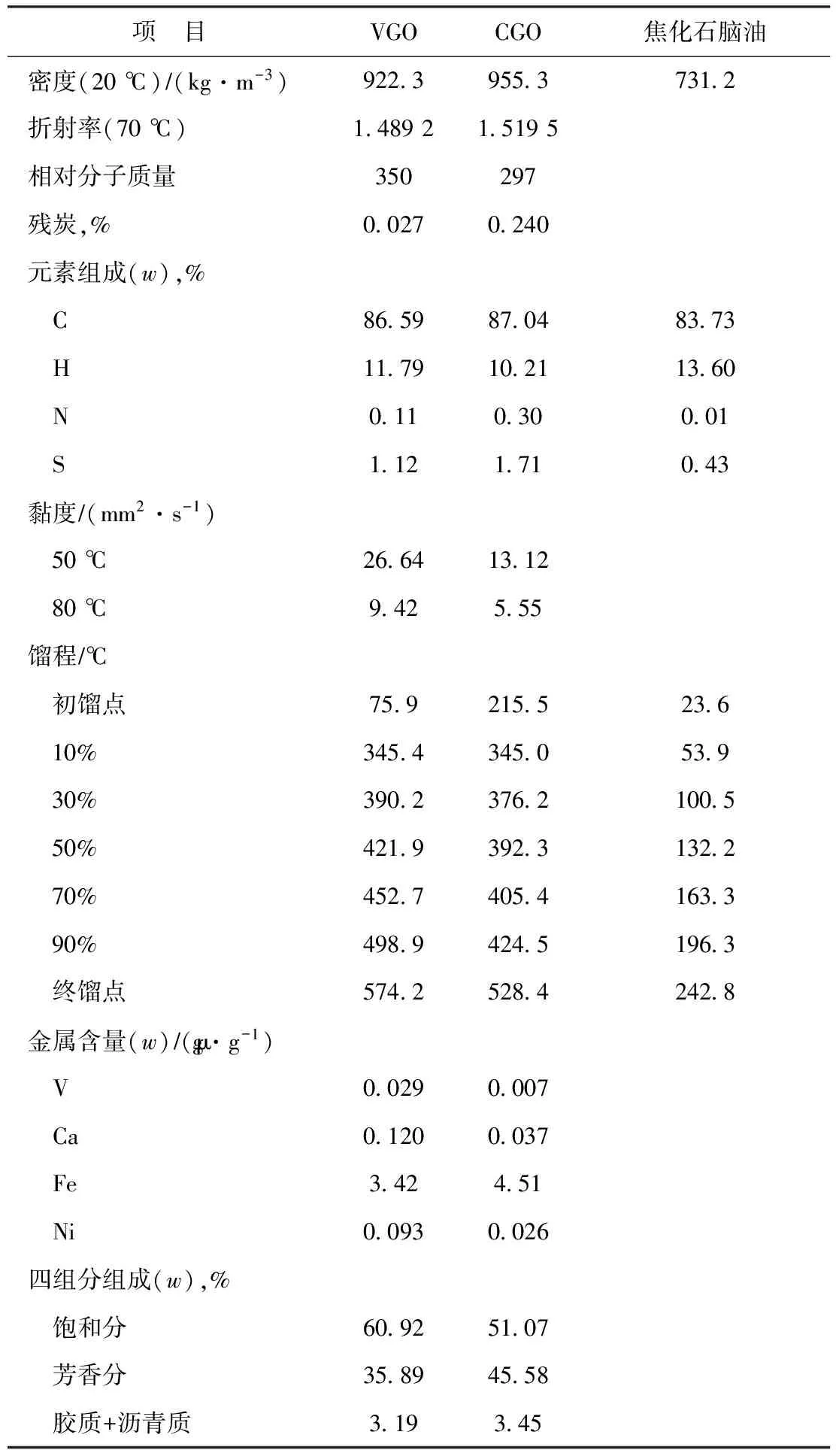

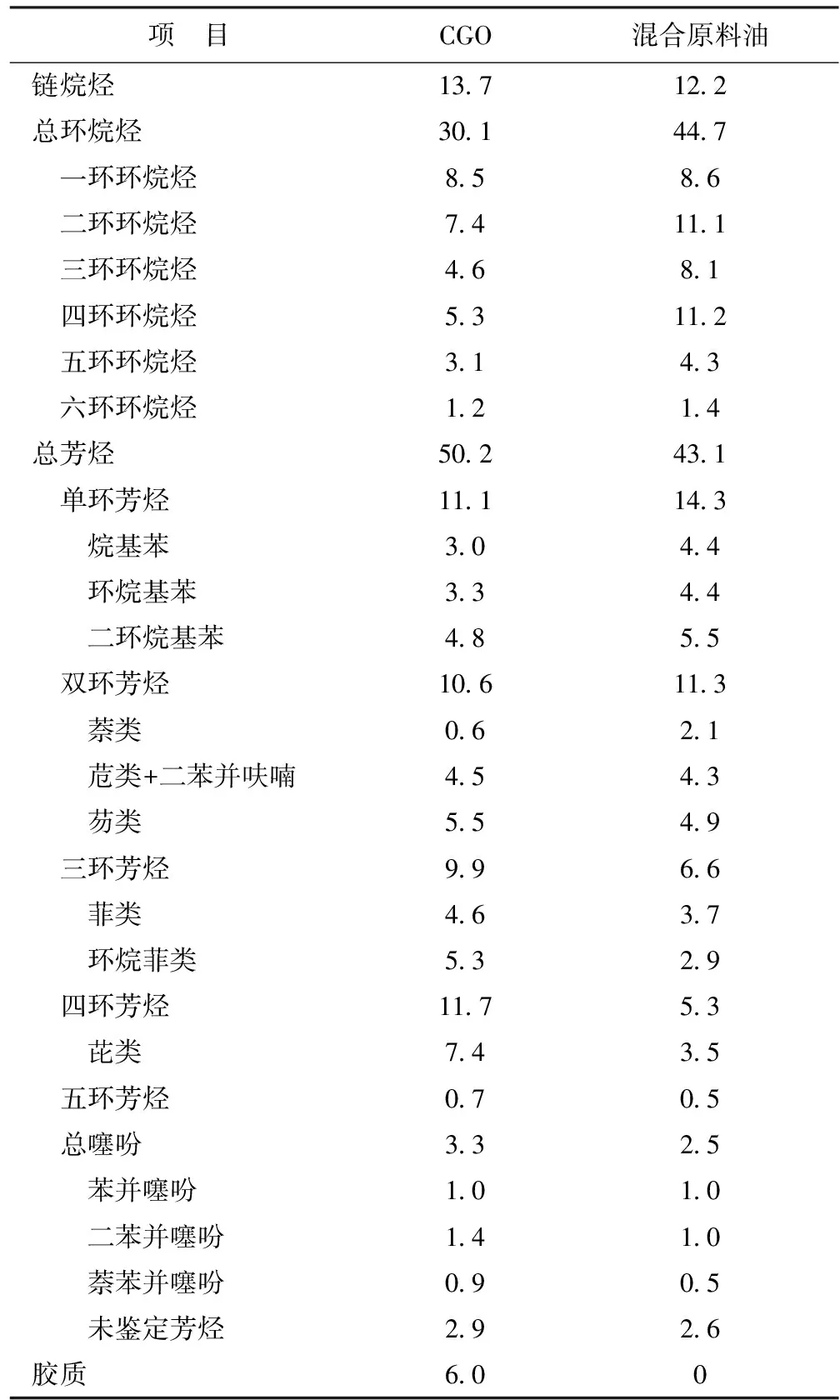

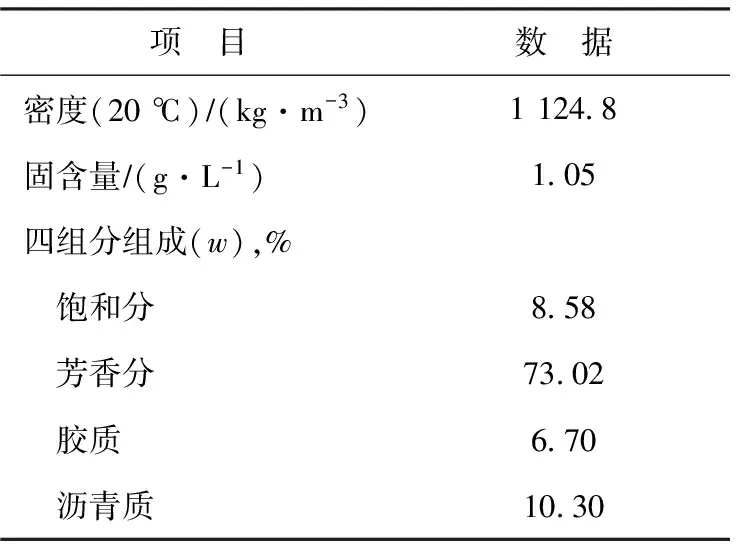

重油或焦化石脑油通过催化裂化反应制低碳烯烃过程追求的是在一系列连串反应和平行反应中得到某些中间产物或最终产物,属于不可逆复杂反应网络,热反应与催化反应在反应时间和反应程度上存在竞争,最终会生成焦炭、甲烷、H2等非目标产物,副反应多,催化剂失活快。与普通催化裂化过程相比,这种化工型生产过程所用催化剂具有特殊性,RMMC-1(恒源)催化剂在制备过程中充分考虑到了两类反应的平衡[5]。表1为300 kt/a催化裂化装置原料油的性质,其中减压蜡油(VGO)和焦化蜡油(CGO)的掺炼质量比为1∶4。表2为焦化蜡油和混合油的组成。由表1和表2可见,300 kt/a催化裂化主要以处理焦化蜡油为主,焦化蜡油的主要特点是氮含量高,H/C比较低,芳烃含量较高,尤其是多环芳烃含量较高,这些特点给专用催化剂的制备带来了挑战。

针对以上焦化蜡油的特点,RMMC-1(恒源)催化剂的设计强调抑制原料油初次反应中的芳构化和异构化反应,一方面保证长的直链烃全程参与裂解反应,另一方面尽量增加环烷烃的开环几率,降低脱氢缩合比例。碱性氮化合物对催化剂的B酸和L酸都有破坏作用,B酸有能力向碱给出一个质子,同时L酸也可以从碱中接受一个未成对电子,碱性氮通过未成对的两个电子与酸中心相互作用,虽然失活过程可逆,但对反应活性和选择性造成很大的影响。RMMC-1(恒源)催化剂采用了较有效的抗碱氮影响的方法,即在催化剂基质上制备智能化的孔分布,有效捕捉原料油中的碱氮化合物及生焦前身物,从而留有足够的孔使优质原料油接触到活性中心,即在催化剂上设立碱氮的捕集区,从而实现量体裁衣的设计概念。

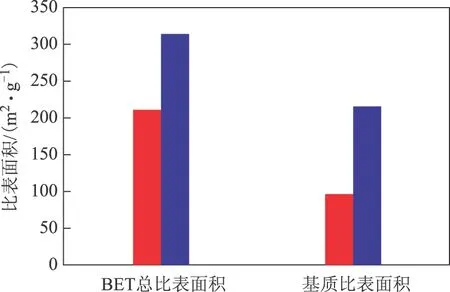

RMMC-1(恒源)催化剂基质具有大比表面积,

表1 原料油性质

能使原料油与催化剂快速传热,以使多环芳烃来不及发生较低温的催化裂化反应(此时是环烷基发生脱氢芳构化反应) 即迅速过渡到进行较高温的催化裂化反应(即环烷基的开环断碳链反应)。图2为RMMC-1(恒源)催化剂与对比剂的比表面积数据。

RMMC-1(恒源)催化剂具有以下技术特点:①兼顾重油裂化和保证最大量保留大分子直链烃的基质制备技术,增加原料油催化反应和热反应的选择性一次裂化能力;②中孔分子筛改性技术,控制氢转移反应以增加低碳烯烃产率;③大比表面积基质制备技术以及介孔活性组分的改性应用技术。

表2 CGO与混合原料油组成 w,%

图2 RMMC-1(恒源)催化剂与对比剂的比表面积比较■—对比剂; ■—RMMC-1(恒源)

2 RMMC-1(恒源)催化剂的工业应用

2.1 操作参数及催化剂性质

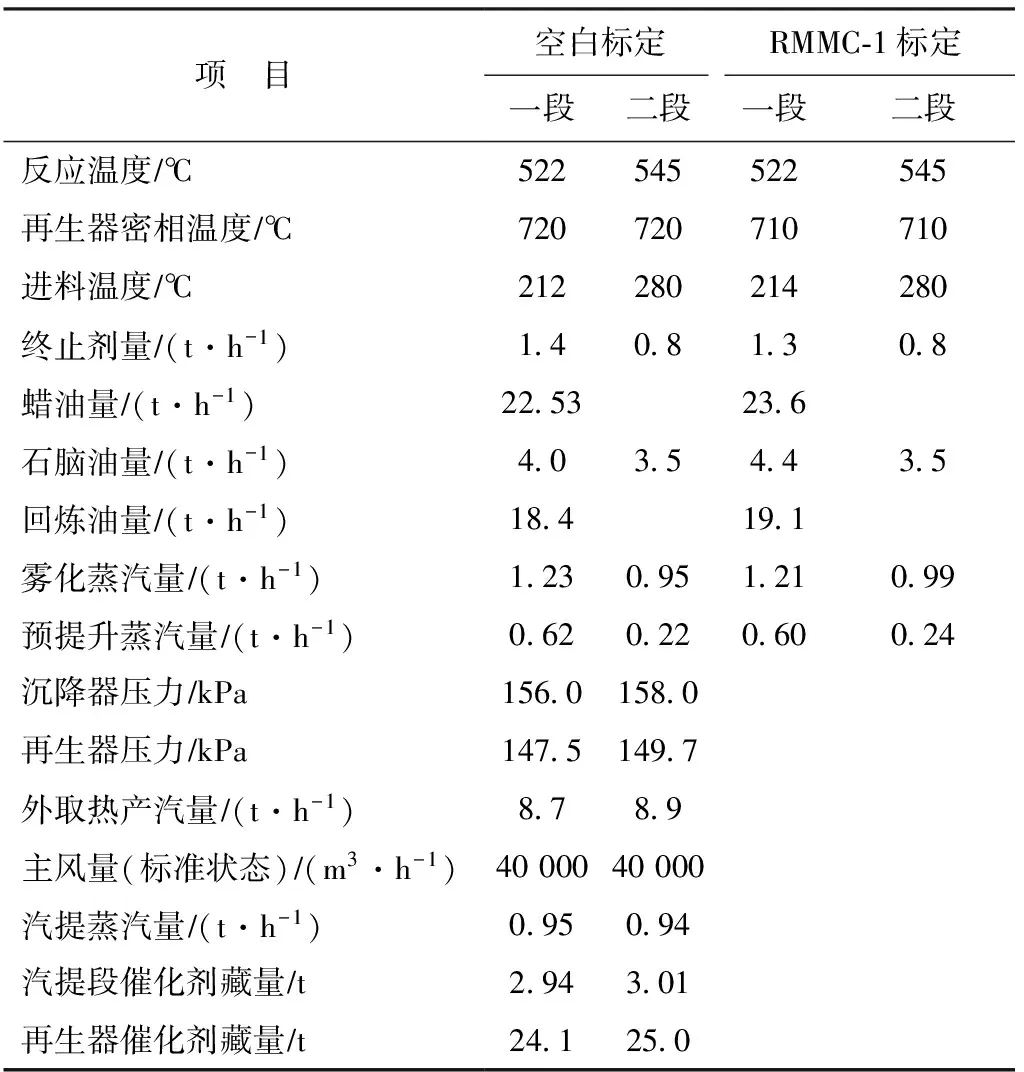

2014年9月29日恒源石化300 kt/a催化裂化装置开始使用RMMC-1(恒源)催化剂,当装置内新催化剂藏量达到100%后于10月26日进行了标定,标定期间操作稳定。表3为空白标定与RMMC-1(恒源)催化剂标定期间的操作参数。由表3可见,与空白标定时相比,RMMC-1(恒源)催化剂标定期间的操作参数变化不大。

表3 标定期间操作参数

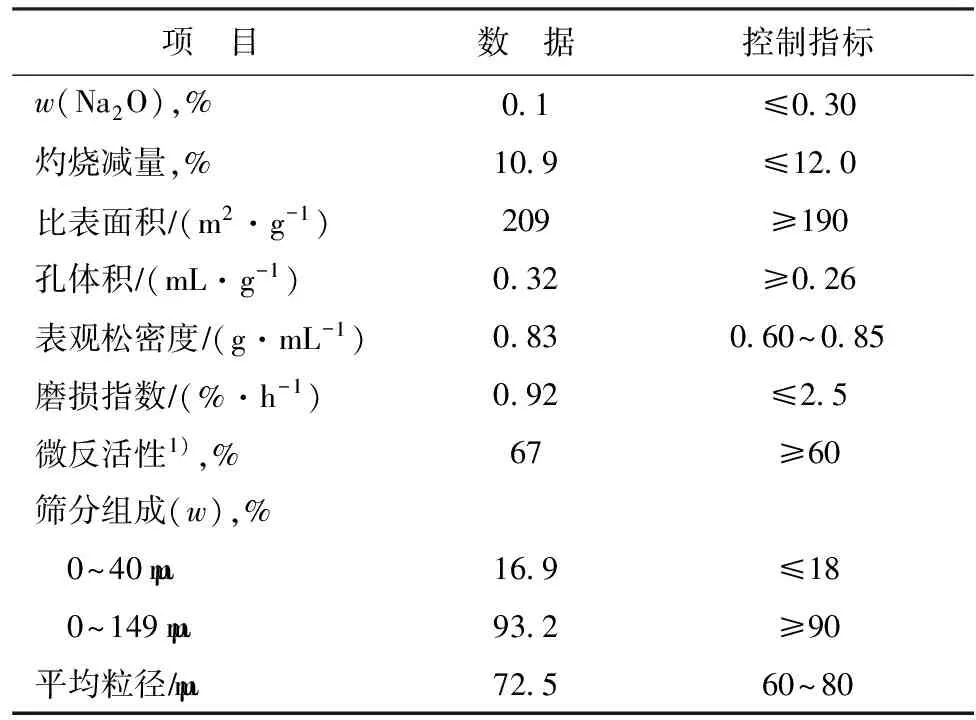

表4是RMMC-1(恒源)催化剂的主要性质。由表4可见,RMMC-1(恒源)催化剂具有良好的抗磨损性能和常规的物理性质。

表4 RMMC-1(恒源)催化剂的主要性质及质量控制指标

1) 800 ℃,4 h,100%水蒸气老化。下同。

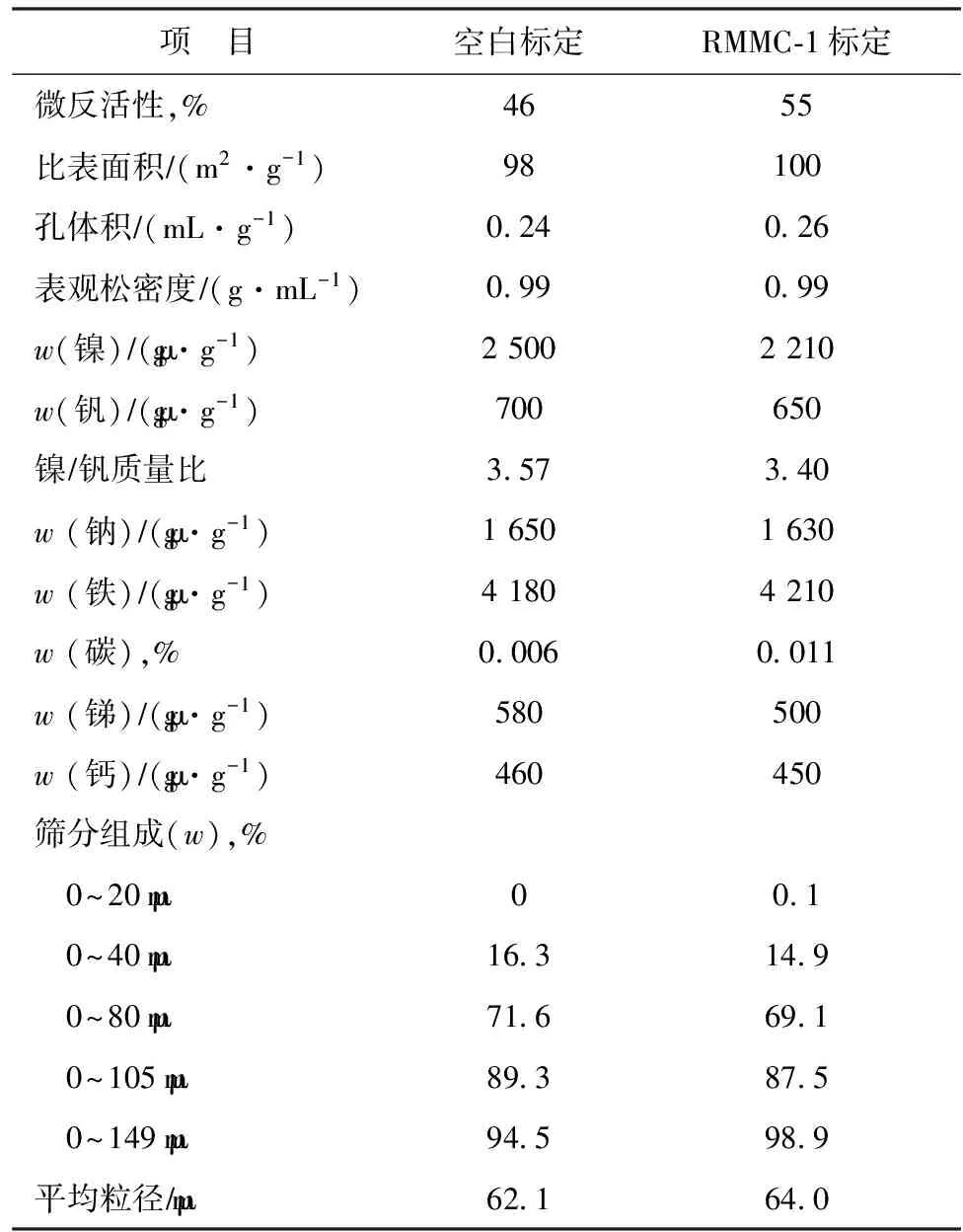

空白标定和RMMC-1(恒源)催化剂标定期间平衡剂的性质见表5。与空白标定时相比,RMMC-1(恒源)催化剂标定期间的催化剂单耗没有变化,均为1.02 kg/t原料油。由表5可见:使用RMMC-1(恒源)催化剂后,平衡剂的活性增加,孔体积和比表面积均略有增加;在剂耗相同的情况下,平衡剂上的金属含量变化不大,筛分组成也变化较小。

表5 标定期间平衡剂的性质

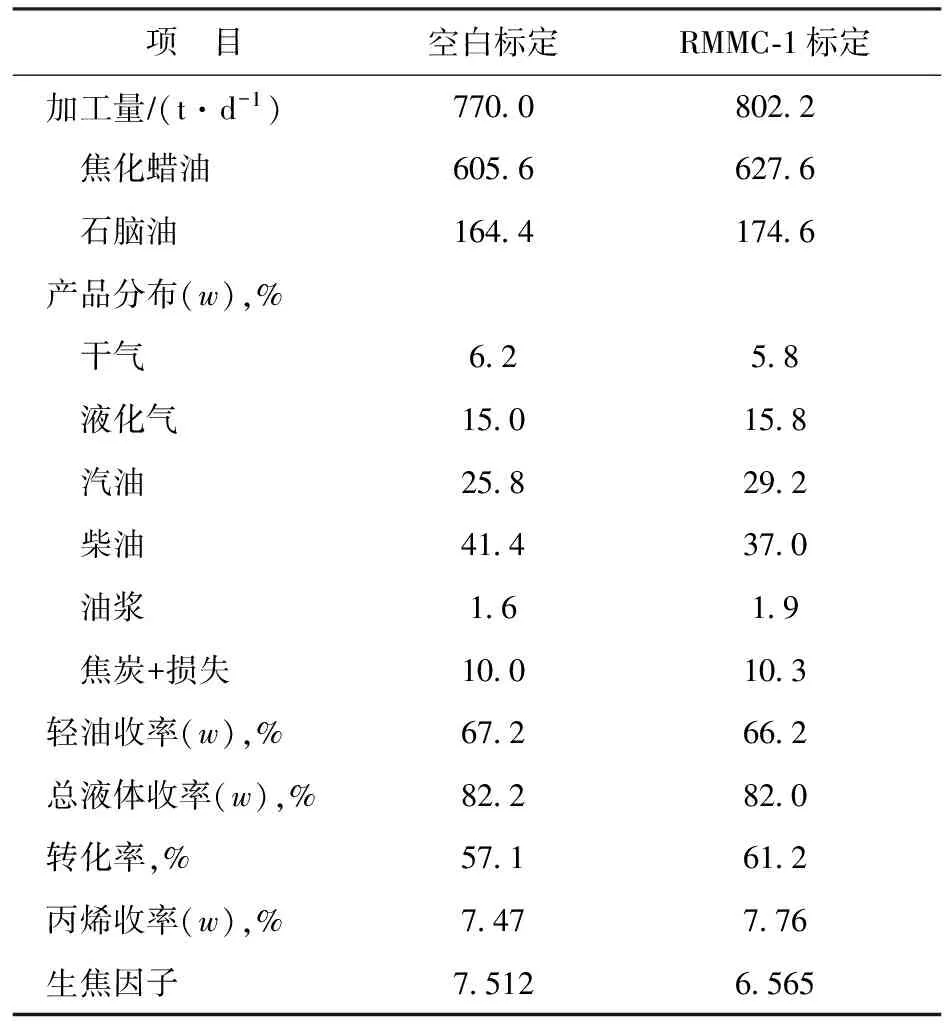

2.2 产品分布及产品性质

表6为空白标定与RMMC-1(恒源)催化剂标定期间的物料平衡和产品收率。由表6可见,使用RMMC-1(恒源)催化剂后,装置处理量由原来的770.0 t/a增至802.2 t/a;总液体收率及轻油收率变化不大,液化气收率增加,干气收率下降0.4百分点,汽油收率上升3.4百分点,柴油收率下降4.4百分点,原料转化率上升4.1百分点;在保证丙烯收率的前提下,生焦因子由7.512降至6.565,生焦趋势明显降低。由此可见,RMMC-1(恒源)催化剂重油裂化能力提高,焦炭选择性好,体现出良好的活性稳定性,在抗碱氮污染方面表现良好,有利于重油裂化。RMMC-1(恒源)催化剂的应用有利于大分子裂化和改善产品分布,较好地实现了催化剂的设计构想。

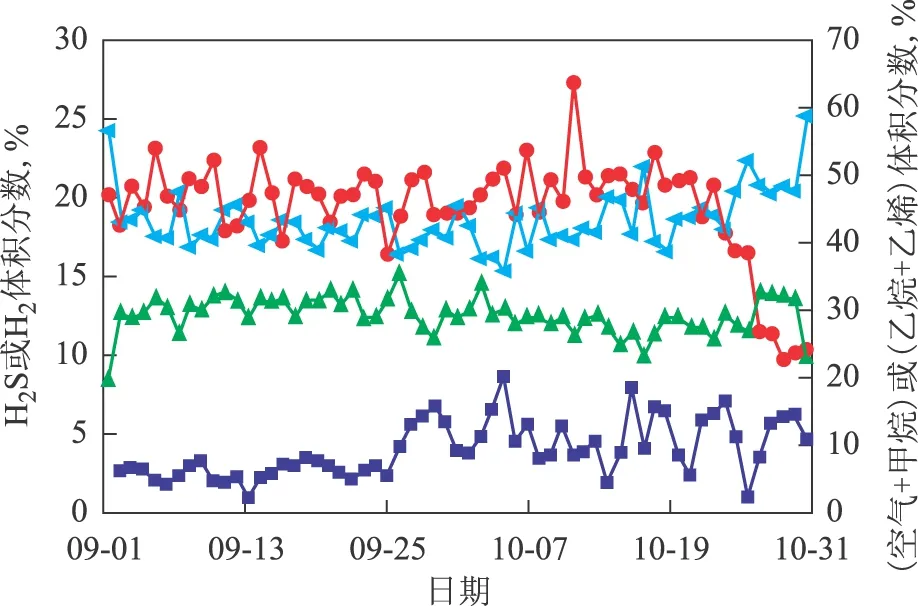

图3为使用RMMC-1(恒源)催化剂前后的干气组成。应用新剂以后由于分馏系统操作原因,2014年10月26日以前的数据统计时把甲烷也算成了氢气,因此干气中氢气含量偏高,10月26日以后操作调整正常,氢气分析数据较为准确。由图3可见,使用RMMC-1(恒源)催化剂后,氢气产率明显降低。催化反应过程的实质就是C、H元素在不同组分中的再分布,干气中氢气含量的减少对反应的优化十分重要,表明RMMC-1(恒源)催化剂抗重金属污染能力增强。干气中H2S含量有增加趋势,主要是由于原料中硫含量的影响。

表6 物料平衡和产品收率对比

图3 2014年9—10月干气组成变化趋势■—H2S; ●—H2; 空气+甲烷; ▲—乙烷+乙烯

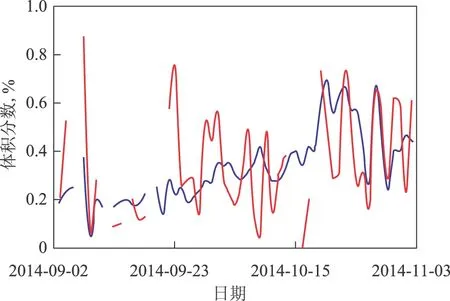

图4为使用RMMC-1(恒源)催化剂前后干气中的C5组分含量变化。由图4可见,使用RMMC-1(恒源)催化剂后干气带液现象有增加趋势,应注意再吸收塔的温度和压力,减少干气中C5组分含量。

图4 干气中的C5组分含量变化 —异戊烷; —总C5

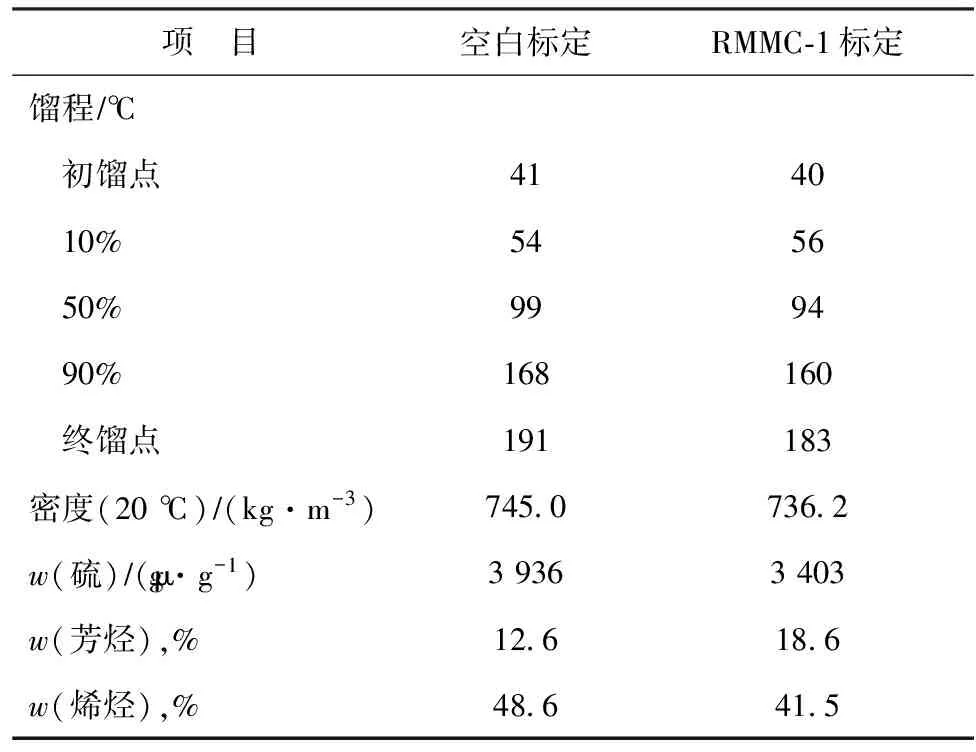

表7为标定期间稳定汽油的性质。由表7可见,使用RMMC-1(恒源)催化剂后,稳定汽油的硫含量降低,烯烃质量分数从48.6%降至41.5%,芳烃含量增加,汽油的质量得到改善。

表7 稳定汽油的性质

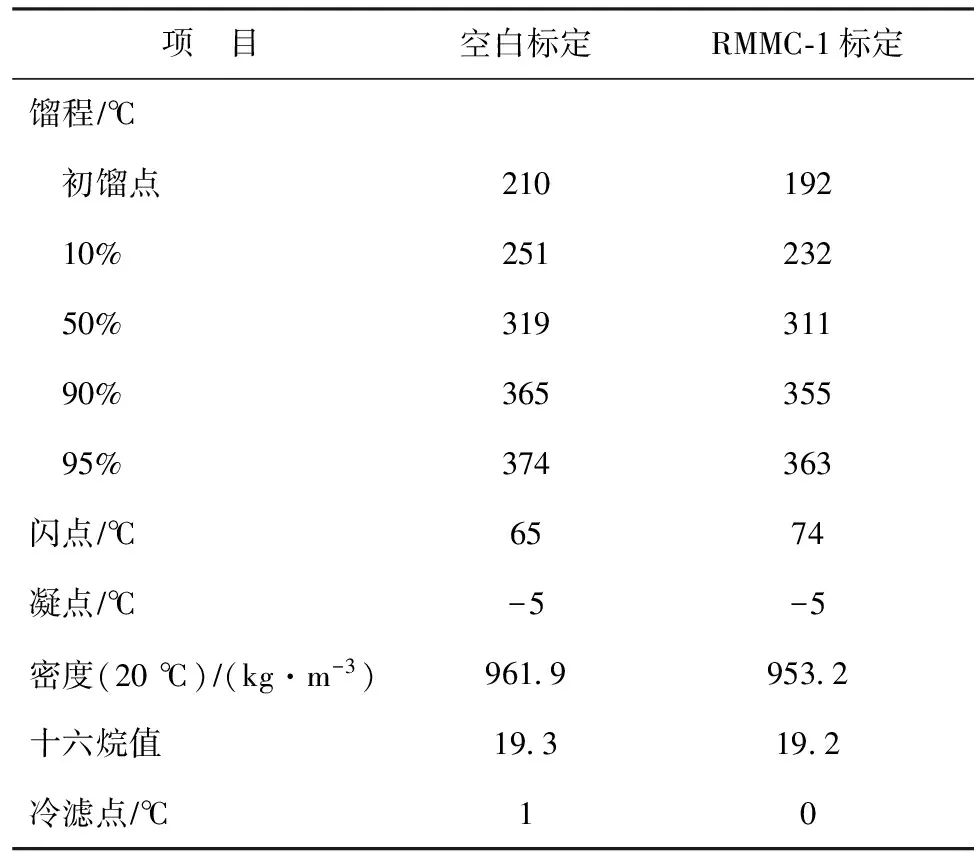

表8为标定期间柴油的性质,表9为油浆性质。由表8可见,使用RMMC-1(恒源)催化剂后,柴油十六烷值基本不受影响。由表9可见,油浆密度和饱和烃含量均说明油浆中可以再裂解的组分含量很低。

3 结 论

基于对劣质原料烃组成结构和碱氮等污染物的认识,开发的RMMC-1(恒源)催化剂的工业应用十分成功,收到了较好的效益。RMMC-1(恒源)催化剂的标定结果表明,与空白标定时相比,总液体收率及轻油收率变化不大,液化气和丙烯收率略有增加,汽油收率上升3.4百分点,柴油收率下降4.4百分点,原料的转化率上升4.1百分点,干气收率下降0.4 百分点,生焦因子明显降低,焦炭选择性明显优化。

表8 柴油的性质

表9 油浆的性质

[1] 魏晓丽,张久顺,毛安国,等.石脑油催化裂解生成甲烷的影响因素探析[J].石油炼制与化工,2014,45(3):1-5

[2] 魏晓丽,毛安国,张久顺,等.石脑油催化裂解反应特性及影响因素分析[J].石油炼制与化工,2013,44(7):1-6

[3] Zhang Jianqiu.Development and application of DCC catalysts to meet new demand[J].China Petroleum Processing & Petrochemical Technology,2013,15(1):14-18

[4] 王达林,张峰,冯景民,等.DCC-plus工艺的工业应用及适应性分析[J].石油炼制与化工,2015,46(2):71-75

[5] 许昀,刘宇键,田辉平,等.高掺渣油比催化裂解催化剂RMMC-1的开发[J].石油学报(石油加工),2014,30(4):581-586

简 讯

我国芳烃成套技术达到或超过国际水平

截至2015年7月底,中国石化海南炼油化工有限公司(简称海南炼化)的600 kt/a芳烃联合装置已连续平稳运转20个月,其间各项关键技术指标达到或超过国际同类水平。如吨产品能耗仅为国际同类先进技术的72%,吨产品成本比国际先进水平降低6%,产品纯度达到99.8%以上。

在芳烃成套技术中创造出多项“世界之最”,如世界最大的多溢流板式精馏塔、世界最大的单炉膛芳烃加热炉、世界领先大直径薄饼型精密流体分布器等。这些均为自主研发制造的专利设备,并形成了配套的国家或行业标准。海南炼化对二甲苯项目的设备国产化率高达95%。

作为首个成套技术国产化的大型芳烃装置,该项目的成功运行标志着中国石化成为继美国、法国公司外,全球第三家拥有芳烃成套生产技术的专利商和工程EPC承包商。

在2015年3月召开的中国石化科技进步工作会议上,由中国石化石油化工科学研究院、中国石化工程建设有限公司、中国石化扬子石油化工有限公司、海南炼化、中国石化上海石油化工研究院等单位共同承担的“芳烃关键技术开发及应用”项目荣获中国石化科学技术进步特等奖。

[钱伯章供稿]

埃克森美孚公司拟将其博蒙特炼油厂扩建为美国最大的炼油厂

埃克森美孚公司于2015年8月1日宣布,正在研究一项方案,以扩大其德克萨斯州博蒙特(Beaumont)炼油厂,使其成为美国最大的炼油厂。

该炼油厂现有炼油能力为33.46×104bbl/d(1 bbl≈159 L),新的原油蒸馏装置可能会使该炼油厂能力增至85×104bbl/d,成为美国最大的炼油厂。这一扩能方案将花费数十亿美元,且需要几年的时间进行建设。

[钱伯章摘译自Hydrocarbon Processing,2015-08-01]

APPLICATION OF RMMC-1(HENGYUAN) IN 300 kt/a FCCU

Teng Yuanlin1, Liu Feng1, Shao Xinjun2, Meng Cong3

(1.ShandongHengyanPechochemicalCo.Ltd.,Linyi,Shandong251500;2.ResearchInstituteofPetroleumExploration&Development(RIPED),PetroChina;3.SINOPECCatalystCo.Ltd.)

The commercial application of RMMC-1 (Hengyuan) in Shandong Hengyuan Petrochemical Co.Ltd. was introduced. Considering the inferior feedstock such as CGO, the emphasis in design of RMMC-1 (Hengyuan) catalyst was put on the inhibition of aromatization and isomerization reactions as much as possible during the initial oil-catalyst contact to ensure long straight-chain hydrocarbon involved in cracking reaction and to increase the ring opening probability of naphthene and reduce the proportion of dehydrocyclization and condensation. The matrix of RMMC-1(Hengyuan) catalyst is characterized by large surface areas, which can effectively deal with the influence of basic nitrogen and other pollutants on the catalyst performance and improve the ability of heavy oil cracking and the yield of propylene. The running results show that the yield of total liquid and of light oil changes little, LPG and propylene yields increase. The conversion rate of feedstock and the gasoline yield increases 4.1 percentage points and 3.4 percentage points, respectively. While the yield of dry gas and diesel reduces 0.4 percentage points and 4.4 percentage points, respectively. The coke selectivity is significantly improved.

low carbon olefin; catalyst; propylene; coker gas oil

2015-04-01; 修改稿收到日期: 2015-05-23。

滕远林,大专,助理工程师,主要从事全厂物料平衡、生产计划安排优化和生产技术管理工作。

滕远林,E-mail:tengyuanlin@126.com。