延迟焦化中试装置与工业装置的对比分析

2015-09-03梁朝林吴世逵

梁朝林,陈 辉,吴世逵

(广东石油化工学院化学工程学院,广东 茂名 525000)

延迟焦化中试装置与工业装置的对比分析

梁朝林,陈 辉,吴世逵

(广东石油化工学院化学工程学院,广东 茂名 525000)

在原料性质相同、工艺流程与主要操作参数基本一致的前提下,将延迟焦化中试装置与典型工业装置进行对比分析。结果表明:中试装置的长径比为3 833,与工业装置的长径比(3 759)非常接近,虽然中试装置炉管内径为6 mm,小于工业装置炉管内径(107 mm),但也能按工业装置操作参数正常运转;进料油在中试装置焦化炉出口处的转化率、汽化率分别为6.1%和22.40%,略小于工业装置的7.8%和26.33%;中试装置焦炭塔高径比为6(塔内油气线速0.009 46 ms),大于工业装置的4.12(塔内油气流速0.098 20 ms),但仍符合工业设计推荐值不大于0.15 ms的要求。3种不同原料、3个不同循环比运转的实验结果表明,中试装置的产物分布及性质与工业装置相近。

延迟焦化 中试装置 工业装置 对比分析

延迟焦化装置在炼油工业中占有举足轻重的地位,它能将最劣质渣油经深度热裂化反应转化为高价值的液体和气体产品,同时生成石油焦[1]。目前,为了提高油品液体收率,可采取苛刻焦化条件及添加各种助剂的方法,但由此可能出现弹丸焦而带来生产事故隐患。对延迟焦化工艺的研究多为小型间歇釜式试验装置,试验条件及结果很难与工业装置相比较。为了安全生产和提高目标产物收率,有必要对延迟焦化中试装置开展深入研究。本研究在工艺流程与主要控制操作参数基本一致的前提下,选取3种不同原料、3个不同循环比进行实验,对比延迟焦化典型工业装置与延迟焦化中试装置结果,为工业装置的优化设计和操作提供参考。

1 延迟焦化装置简介

1.1 装置流程

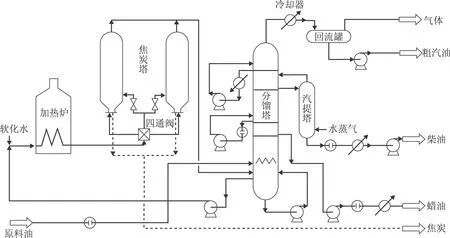

选择国内某公司1.0 Mt/a延迟焦化装置为工业装置典例(以下简称工业装置),装置原则流程见图1。新鲜原料经原料油泵从原料缓冲罐抽出,经换热后进入分馏塔下段换热区与来自焦炭塔塔顶逸出的高温油气直接接触换热,原料油与高温油气中被冷凝的循环油一起进入分馏塔塔底,经辐射泵送入加热炉辐射段。原料油经辐射段加热到规定温度后由四通阀进入焦炭塔底部,在焦炭塔内依靠自身带入热量完成裂解-缩合反应。工业装置焦化反应部分为一炉两塔,加热炉连续操作,两个焦炭塔间歇轮换操作。缩合生成的焦炭留在焦炭塔内,生焦塔切换后由清焦设备卸出。除了焦炭外其余产物(含注射水蒸气)全部以气态形式从焦炭塔塔顶排出,送去后面的蒸馏-吸收系统进行分离得到干气、液化气、汽油、柴油、蜡油、塔底油;塔底油再循环进行焦化反应。

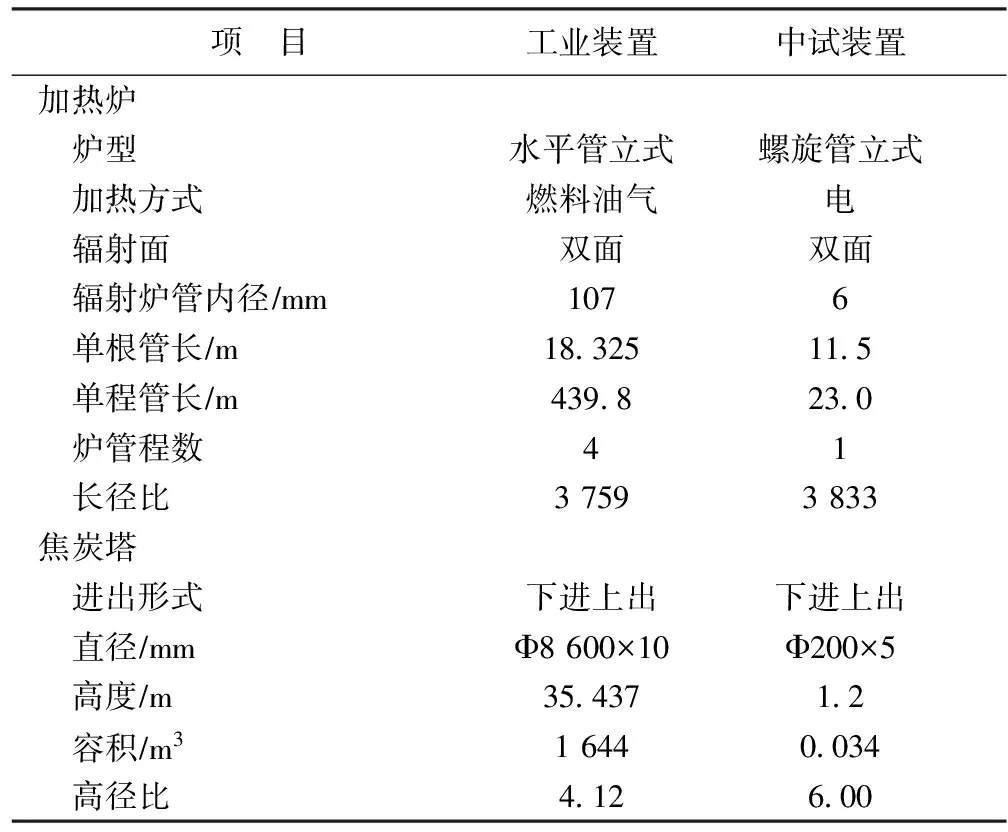

广东石油化工学院化学工程学院自行定制延迟焦化中试装置(以下简称中试装置),装置原则流程见图2。中试装置工艺原理、原则流程与工业装置基本一致。为简化设备和方便操作,中试装置为一炉一塔,加热炉、焦炭塔在同一周期内连续操作,但焦炭塔进料生焦到一定高度后需全装置停车。焦炭留在焦炭塔内待停工后卸出;除了焦炭外其余产物(含注射水蒸气)全部以气态形式从焦炭塔塔顶排出,送去后面的分馏塔-冷阱系统进行分离,得到各油气产物。分馏塔塔顶出焦化气、塔顶侧线出焦化汽油与焦化柴油混合馏分、塔底出焦化蜡油与循环油混合馏分;焦化气经冷阱后得到凝析油和不凝气;对液体油品再进行馏分切割可得到焦化汽油、柴油、蜡油、循环油的收率,对凝析油及不凝气进行气相色谱分析可得到轻汽油、液化气和干气的分布。每次试验前后对焦炭塔、炉管称重,增加量即为生焦量。

图1 延迟焦化工业装置原则流程

图2 延迟焦化中试装置原则流程

1.2 焦化反应系统主要设备

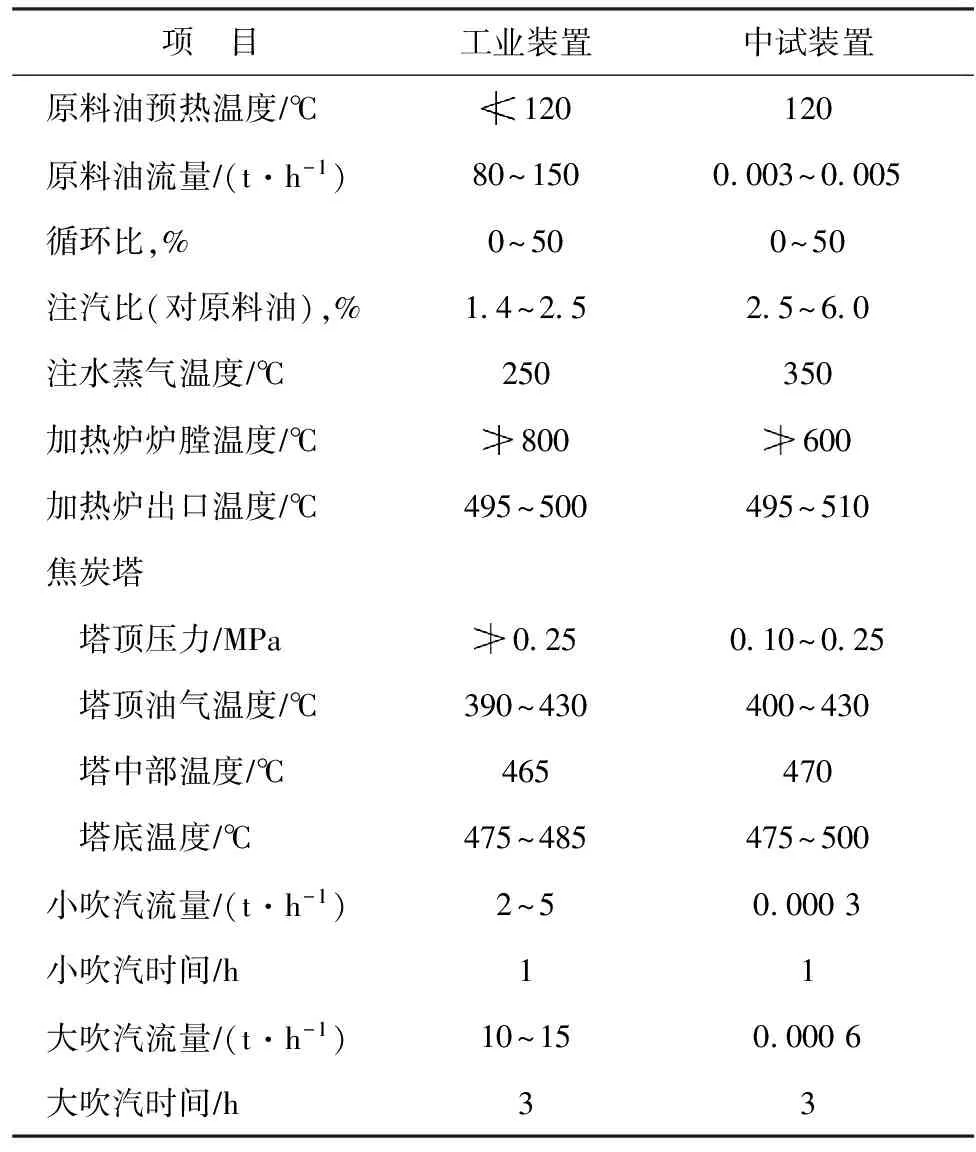

焦化反应系统的主要设备参数见表1。

表1 焦化反应系统的主要设备参数

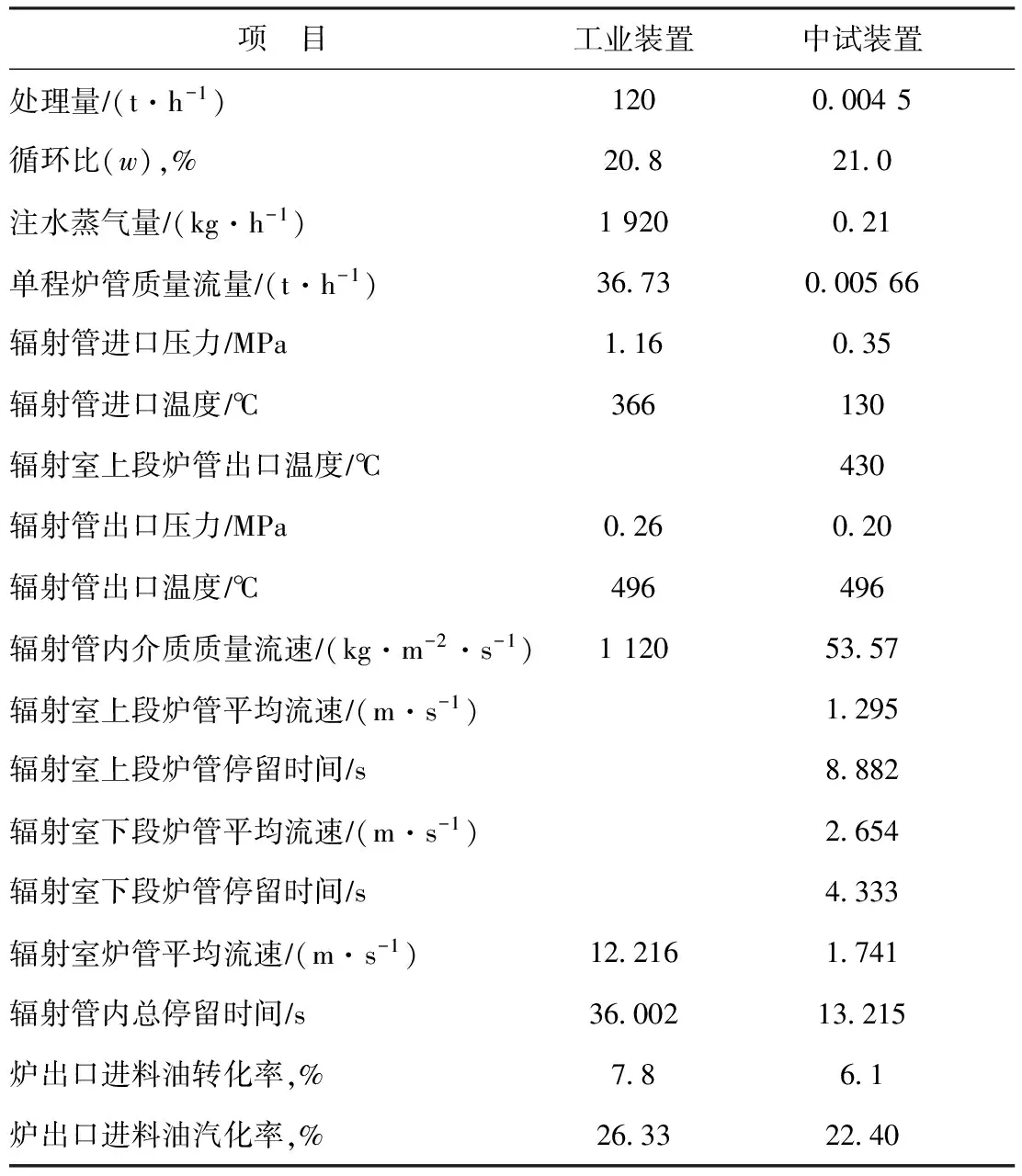

1.3 焦化反应主要工艺操作参数

焦化反应工艺操作参数见表2。

表2 焦化反应工艺操作参数

1.4 装置特点

从表1和表2可以看出:中试装置炉管内径为6 mm,明显小于工业装置炉管内径(107 mm),因此,中试装置进料量远小于工业装置;由于炉管为螺旋形,且管径小,传热系数大,经设计计算其炉管长度可以比工业装置短很多,但中试装置长径比为3 833,与工业装置长径比(3 759)非常接近,且能保证受热介质在炉膛温度较低时仍能达到炉出口温度和满足加热需求。从表1和表2还可以看出,中试装置焦炭塔高径比为6.00,工业装置高径比为4.12(设计推荐值为4)。原因是中试装置进料流量小、焦炭塔塔径也较小,若采用工业设计推荐的高径比值,则其焦炭塔塔高将会较低;而生焦后期,生焦泡沫层较高,为防止正在反应的泡沫被油气夹带到焦炭塔塔顶出口的油气管线和分馏塔,故将中试装置焦炭塔的高径比放大。

2 标定核算的原始数据及技术对比分析

2.1 产物分布及产物性质

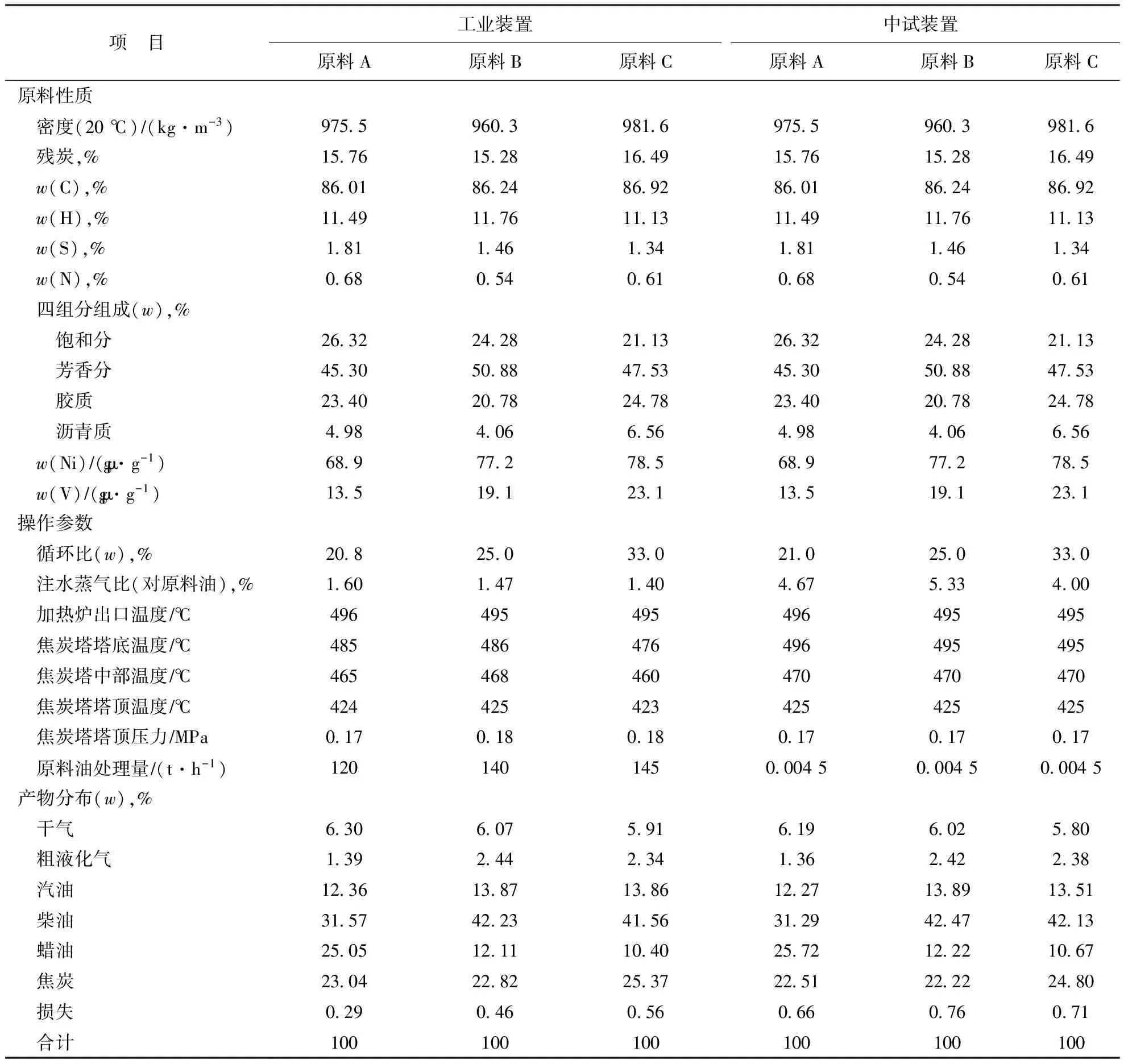

中试装置处理的原料取自工业装置原料泵出口,为了对比分析,中试装置的工艺操作参数尽可能与工业装置相同,中试装置标定的焦化产物与工业装置日产统计数据见表3。原料A为伊朗重质原油和沙特轻质原油混合原油的减压渣油;原料B为奥瑞特等混合原油的减压渣油兑入催化裂化油浆;原料C为奥瑞特等混合渣油的减压渣油兑入丙烷脱油沥青。中试装置先通水蒸气运转,待各控制参数达到规定要求后才开始正式进料,为了减少物料误差,控制进料时间为11 h。由表3可见:①虽然两装置的处理量差别很大,但它们的物料平衡、焦化产物分布差别较小,物料损失不大于1%,在允许的范围内;②中试装置的干气、液化气、汽油、柴油、蜡油收率与工业装置比较接近,总体上,中试装置的蜡油、柴油、汽油收率略高,而焦炭、液化气、干气收率略低,原因是工业装置焦炭塔较高,反应产物在塔内停留时间较长,二次裂解反应增加较多所致;③中试装置焦炭产率略低于工业装置的焦炭产率,通过对生成焦分析发现中试装置焦炭挥发分(8.5%)低于工业装置焦炭挥发分(9.8%),主要原因是中试装置加热炉注射水蒸气比例较大,汽提脱除轻组分效果较好。

表3 原料性质、操作参数及焦化产物分布

2.2 焦化加热炉

根据进料油(含循环油)热失重曲线(烃类热裂解可按一级反应动力学方程考虑)、焦化产物分布、炉出口温度、汽化率、炉管内停留时间等多个因素,反复试差计算而得进料油在炉出口处转化率;计算汽化率则依据转化率以及假定循环油在炉出口温度、压力下全部汽化[2-3]。中试装置的计算方法与工业装置相同,但由于中试装置的辐射室分成两段,因此计算平均速率及在炉管内停留时间也分成两段进行计算。以原料A为例,焦化加热炉核算数据结果见表4。由表4可见,工业装置辐射管内介质质量流速为1 120 kg/(m2·s),与同类型装置的同炉型、同管径的经验值(1 081 kg/m2·s)相近[4]。但工业装置辐射管内冷油流速为1.31 m/s,却小于工业设计推荐值(推荐冷油流速为大于等于2 m/s)[5]。中试装置辐射管内介质流速、冷油流速都小于工业装置数值,原因是中试装置吹水蒸气的比例偏大,而这部分并未计入。中试装置辐射管为螺旋走向、管内径又小,可有效弥补流速低导致对流传热系数低的缺陷,保证介质在炉管内停留时间短仍可达到工业装置炉出口温度的要求。介质在中试装置炉管内流速偏低,但炉管结焦不明显,间接说明中试装置试验的介质绝大部分的反应都延迟到了焦炭塔内。从表4还可以看出,中试装置炉出口进料油转化率为6.1%、汽化率为22.40 %,均略低于工业装置炉出口进料油转化率(7.8%)、汽化率(26.33%),原因是介质在中试装置炉管内的升温速率较快、停留时间较短而造成转化率和汽化率偏低。但中试装置的焦化产物分布与工业装置很接近的结果则是中试装置焦炭塔有电加热保温套,从而保证在焦炭塔内仍有足够的热量满足焦化反应。由于中试装置焦炭塔有加热保温套,焦炭塔下部、中部温度比工业装置焦炭塔略高,焦炭塔上部温度425 ℃与工业装置的424 ℃基本相同,最终中试装置裂解产物分布与工业装置相比并没有明显差异。

表4 焦化加热炉核算数据及结果

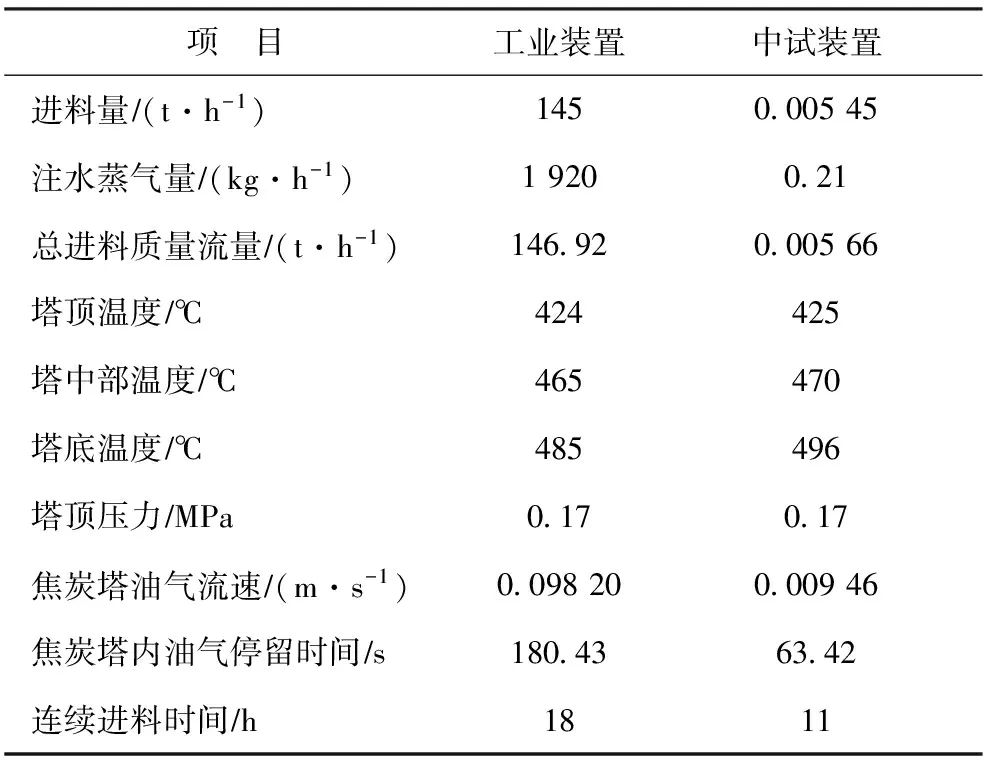

2.3 焦炭塔

进入焦炭塔内物料受热裂解反应动力学制约,虽然要有一定时间才能完成焦化反应过程,但焦炭塔生焦期间,可认为是平稳连续进料,焦炭塔内物流流动计算可以按照焦化反应已完全的物流进行计算。焦炭塔生焦层以上反应区域的生焦体积与气相体积相比可以忽略。焦炭塔内油气停留时间按气相泡沫处于塔中部上升到塔顶出口处计算。从焦炭塔塔顶出去的物料按全部汽化考虑[4-5]。以原料A为例,工业装置与中试装置焦炭塔塔内油气速率、油气停留时间核算数据见表5。由表5可见,尽管中试装置焦炭塔高径比大于工业装置焦炭塔高径比,中试装置焦炭塔塔内油气流速为0.009 46 m/s,小于工业装置焦炭塔塔内油气流速(0.098 20 m/s),满足工业设计推荐值不大于0.15 m/s的要求,中试装置焦炭塔与工业装置同样满足在塔内的延迟焦化要求,以及塔内焦粉与油气分离(不夹带)要求。从表5还可以看出,中试装置焦炭塔内油气停留时间为63.42 s,虽然比工业装置焦炭塔内油气停留时间(180.43 s)短得多,但从表3的产物分布看,中试装置焦炭塔可以达到工业装置焦炭塔完成焦化反应的要求,而介质在中试装置焦炭塔内的停留时间更为适宜(二次裂解反应少,液体油收率高而焦炭、气体收率低)。

表5 焦炭塔核算数据

3 结束语

延迟焦化中试装置工艺流程与工业装置相似,焦化炉及焦炭塔结构尺寸虽与工业装置有较大差别,但仍能按工业装置工业参数正常运转,提供工业装置使用的可靠数据。通过与典型工业装置在原料性质、操作参数相近条件下的对比发现,中试装置与工业装置在焦化产物分布、焦化产物性质方面基本一致;原料在炉出口处的转化率以及物料在炉出口处的汽化率虽略有差异,但经过焦炭塔后都能达到焦化工艺要求;中试装置焦炭塔高径比虽然远大于工业装置,但其塔内油气线速仍低于工业装置,也符合工业设计推荐值。对比分析表明,中试装置可以模拟工业装置开展实验研究,为工业装置的优化设计和操作提供有益参考。

[1] 胡尧良.延迟焦化装置技术手册[M].北京:中国石化出版社,2013:1-3

[2] 钱家麟.管式加热炉[M].2版.北京:中国石化出版社,2003:172-519

[3] 肖家治,王兰娟,蔡升,等.焦化炉工艺校核方法的研究[J].炼油设计,2001,31(10):18-21

[4] 瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2008:422-452

[5] 梁朝林,沈本贤.延迟焦化[M].北京:中国石化出版社,2007:85

Maoming,Guangdong525000)

COMPARATIVE ANALYSIS OF DELAYED COKEING PILOT PLANT WITH INDUSTRIAL APPARATUS

Liang Chaolin, Chen Hui, Wu Shikui

(CollegeofChemicalEngineering,GuangdongUniversityofPetrochemicalTechnology,

On the premise of the same raw material properties, process and main operation parameters, the comparison of the pilot plant results of delayed coking experiment with that of the typical industrial device are conducted. Although the inner diameter of the pilot plant coking furnace tube is 6 mm, significantly smaller than that of the industrial device (id=107 mm), the length/diameter ratio of 3 833 is close to the industrial device 3 759, the pilot plant can operate normally like industrial unit, the furnace outlet temperature of pilot can reach 500 ℃. Feed conversion and gasification rate at the outlet of the coking furnace of the pilot are 6.1% and 22.4%, respectively, slightly less than the industrial unit 7.8% and 26.33%. The height/diameter ratio of pilot plant coking tower reaches 6 (oil gas line speed 0.009 46 m/s in coking tower), more than the industrial device 4.12 (oil and gas flow rate of 0.098 20 m/s in industrial device), but it is still in the recommended range of industrial design requirements (0.15 m/s). The test results which 3 kinds of different materials and 3 different circulation ratios show that the pilot plant product distribution and their main properties are very close to the industrial device results.

delayed coking; pilot plant; industrial unit; comparative analysis

2015-03-16; 修改稿收到日期: 2015-05-14。

梁朝林,工学博士,教授,主要从事重质油加工、轻质油品清洁生产等工作。

梁朝林,E-mail:gdmmlcl@163.com。

国家自然科学基金资助项目(21176050)。