焦化蜡油络合脱氮-催化裂化优化加工工艺技术

2014-12-24张伟伟吴云鹏

张伟伟,吴云鹏,李 林

(1.兰州石化职业技术学院应用化学工程系,甘肃兰州 730060;2.中国石油兰州石化公司炼油厂,甘肃兰州 730060)

为了增加催化裂化装置的原料来源,许多炼油厂将焦化蜡油直接掺入到催化裂化原料中,但焦化蜡油中碱性氮化物、稠环芳烃、胶质含量高,是一种劣质的催化裂化原料[1]。焦化蜡油中碱性氮化物的存在对催化裂化催化剂有不利影响,它能以配位键的形式化学吸附到催化裂化催化剂活性中心Lewis 酸上,掩盖催化剂活性中心,使其活性下降或失去活性,影响裂化反应的进行[2],从而影响催化裂化装置产品分布和收率,使焦炭产率上升,轻质油收率下降,严重影响装置的经济效益。由于加工焦化蜡油对催化裂化装置的不利影响,使得焦化蜡油加工后路受到限制,延迟焦化装置只能通过采用大循环比操作,以减少焦化蜡油的产量,这样造成了延迟焦化装置焦炭产率增加。为改善焦化蜡油的性质,提高企业经济效益,采用WLDN-5 脱氮剂,对焦化蜡油进行络合脱氮处理,再将脱氮焦化蜡油送入催化裂化装置作为掺炼原料,以提高炼厂整体经济效益。

1 络合脱氮原理

焦化蜡油中的碱性氮化物主要为吡啶系、喹啉系、异喹啉系和吖啶系,非碱性氮化物主要有吡咯系、吲哚系和咔唑系。碱性氮化物具有弧对电子,为电子给予体,脱氮剂为电子对接受体,二者可产生络合作用力[3-4],当焦化蜡油与脱氮剂混合后,其中的碱性氮化物可与脱氮剂发生络合反应生成配位化合物,即络合物,从而掩蔽了碱性氮化物上的孤对电子,使之不会和催化剂上的活性中心形成稳定的吸附物,避免了催化剂的失活。形成的络合物依靠自然沉降的方式可与原料油分离,从而使碱性氮化物脱除,得到脱氮焦化蜡油。

2 原料性质

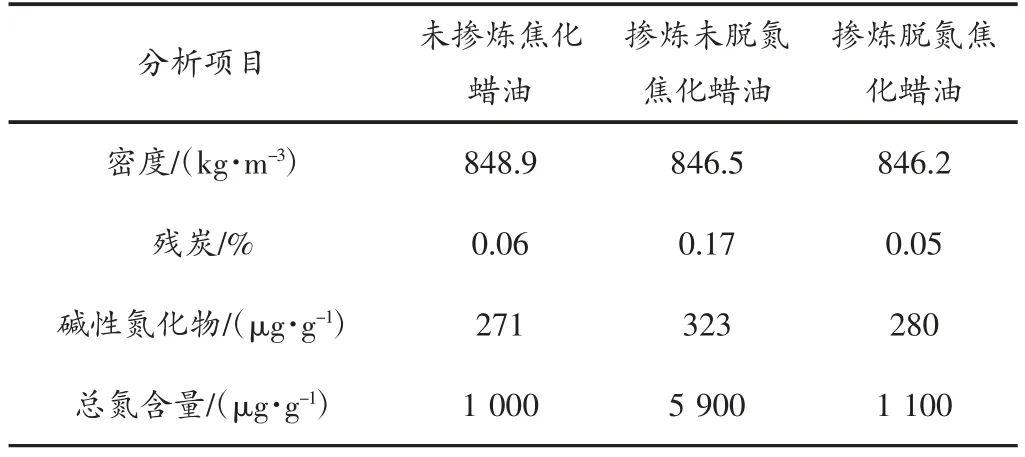

未掺炼焦化蜡油、掺炼未脱氮焦化蜡油和掺炼脱氮焦化蜡油(焦化蜡油掺炼量为催化原料质量分数的5.8 %)的催化原料性质(见表1)。

表1 原料性质

从表1 可以看出,掺炼未脱氮的焦化蜡油的原料中碱性氮化物含量及总氮含量明显上升,掺炼脱氮焦化蜡油的原料与未掺炼焦化蜡油的原料中碱性氮化含量及总氮含量相当,说明未脱氮焦化蜡油中碱氮及总氮含量高。

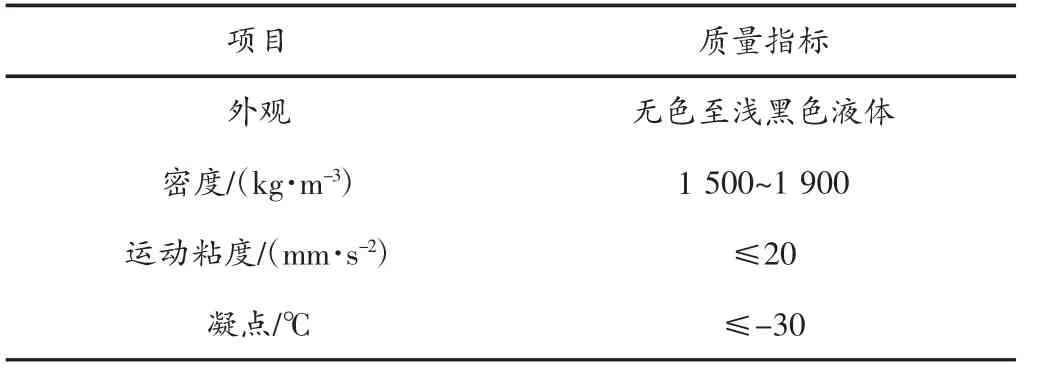

3 脱氮剂性质

WLDN-5 脱氮剂为山东东营鑫光化工有限公司生产[5],其性质(见表2)。

表2 脱氮剂性质

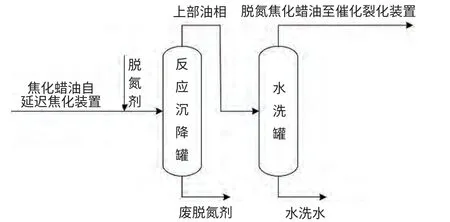

4 焦化蜡油络合脱氮-催化裂化优化加工流程

来自延迟焦化装置的焦化蜡油被加热到一定温度,与WLDN-5 脱氮剂按照一定的比例混合后,进入反应沉降罐内进行络合反应,生成的络合物进入溶剂相,在沉降罐中依靠自然沉降的方式使其与原料油分离。经过沉降后,将沉降区以上的物料打入水洗罐进行水洗,除去残余溶剂,然后将水切除,即得到脱氮焦化蜡油,脱氮焦化蜡油送往催化裂化装置作为原料掺炼。

图1 焦化蜡油络合脱氮-催化裂化优化加工流程

5 结果与讨论

5.1 焦化蜡油络合脱氮效果

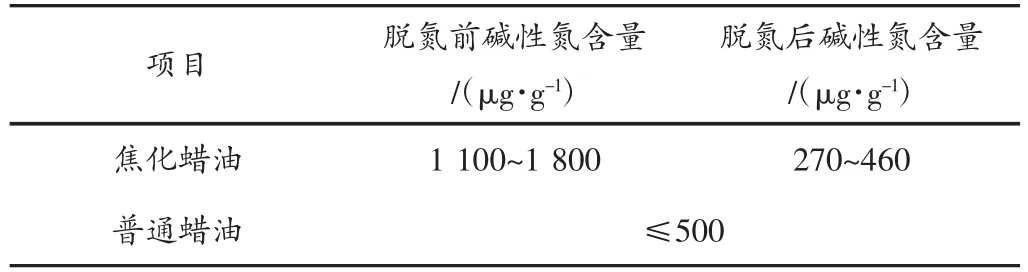

在WLDN-5 脱氮剂用量为焦化蜡油质量分数的1.5 %,反应温度75~85 ℃,搅拌时间为30 min 的操作条件下,脱氮前后焦化蜡油碱性氮含量(见表3)。

从表3 可以看出,焦化蜡油经过络合脱氮后,其中碱性氮化物可以得到有效的脱除,碱性氮含量可降至500 μg/g 以下,与普通蜡油的碱性氮含量相当,可作为催化裂化装置的良好原料。

表3 脱氮前后焦化蜡油的碱性氮含量

5.2 掺炼脱氮前后焦化蜡油对催化裂化装置的影响

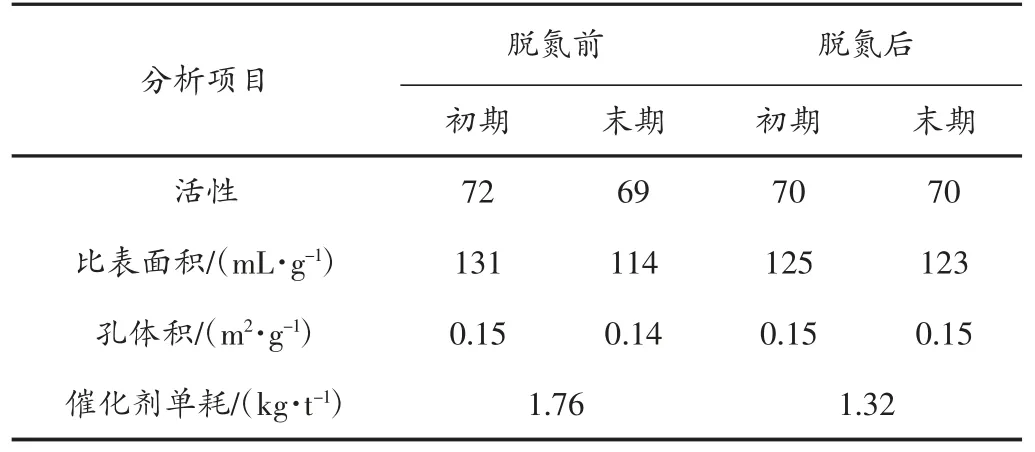

5.2.1 对平衡催化剂的影响 掺炼脱氮前后焦化蜡油对平衡催化剂的影响(见表4)。

表4 脱氮前后平衡催化剂性质比较

从表4 可看出,掺炼未脱氮焦化蜡油,平衡催化剂活性、比表面积、孔体积都随着掺炼焦化蜡油时间的推移而下降,而掺炼脱氮焦化蜡油,平衡催化剂的这些性质未有大的变化,同时在加工掺有未脱氮焦化蜡油的原料时,催化裂化装置新鲜催化剂消耗较多,催化剂单耗为1.76 kg/t,说明焦化蜡油中的碱性氮化物对催化剂影响较大,吸附到催化裂化催化剂活性中心上,掩盖了催化剂活性中心,使其活性中心减少,活性下降,反应性能变差[6],而加工掺有脱氮焦化蜡油的原料时,焦化蜡油中碱性氮化物含量下降,对催化剂的活性中心影响较小,生产过程中新鲜催化剂补充量较少,催化剂单耗降为1.32 kg/t,掺炼脱氮焦化蜡油较掺炼未脱氮焦化蜡油催化剂单耗下降0.44 kg/t。

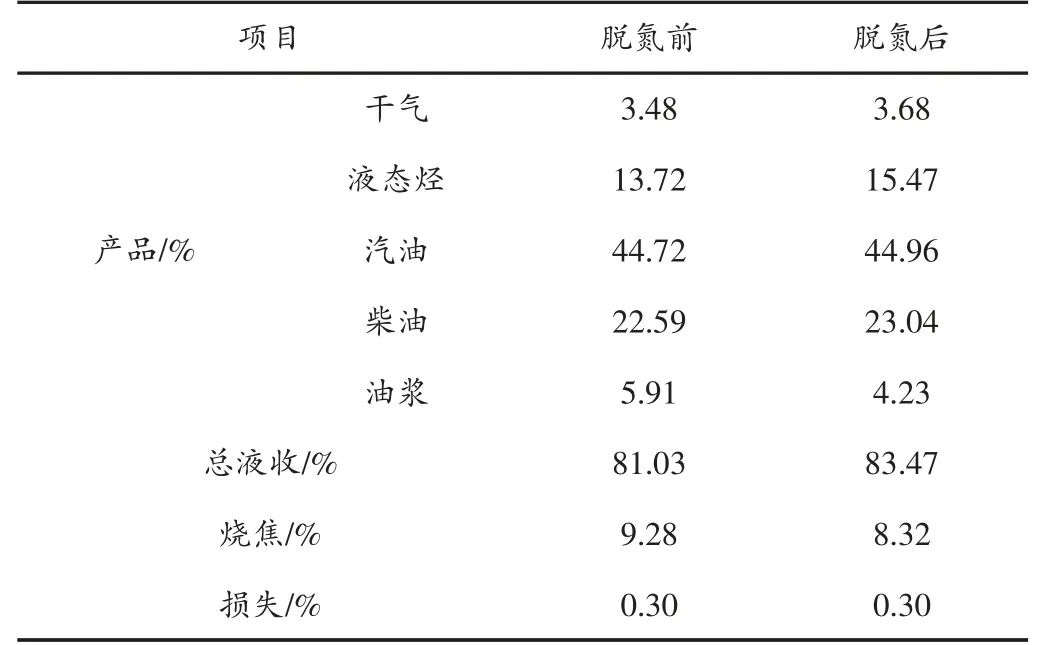

5.2.2 对产品分布的影响 掺炼脱氮前后的焦化蜡油,对催化裂化装置的产品分布也有一定的影响,其结果(见表5)。

从表5 可以看出,加工掺炼脱氮前后的焦化蜡油相比较,对装置的产品分布影响较大,加工掺炼脱氮焦化蜡油原料时,产品中油浆收率下降1.68 %,总液收提高2.44 %,这是因为焦化蜡油经脱氮后,碱性氮含量明显下降,原料中少量的碱性氮化物对催化裂化催化剂活性中心的影响较小,催化剂的裂化性能较高,使其更多的重组分转化为轻组分,从而使油浆收率下降,液体收率提高。

表5 掺炼脱氮前后焦化蜡油的产品分布对比

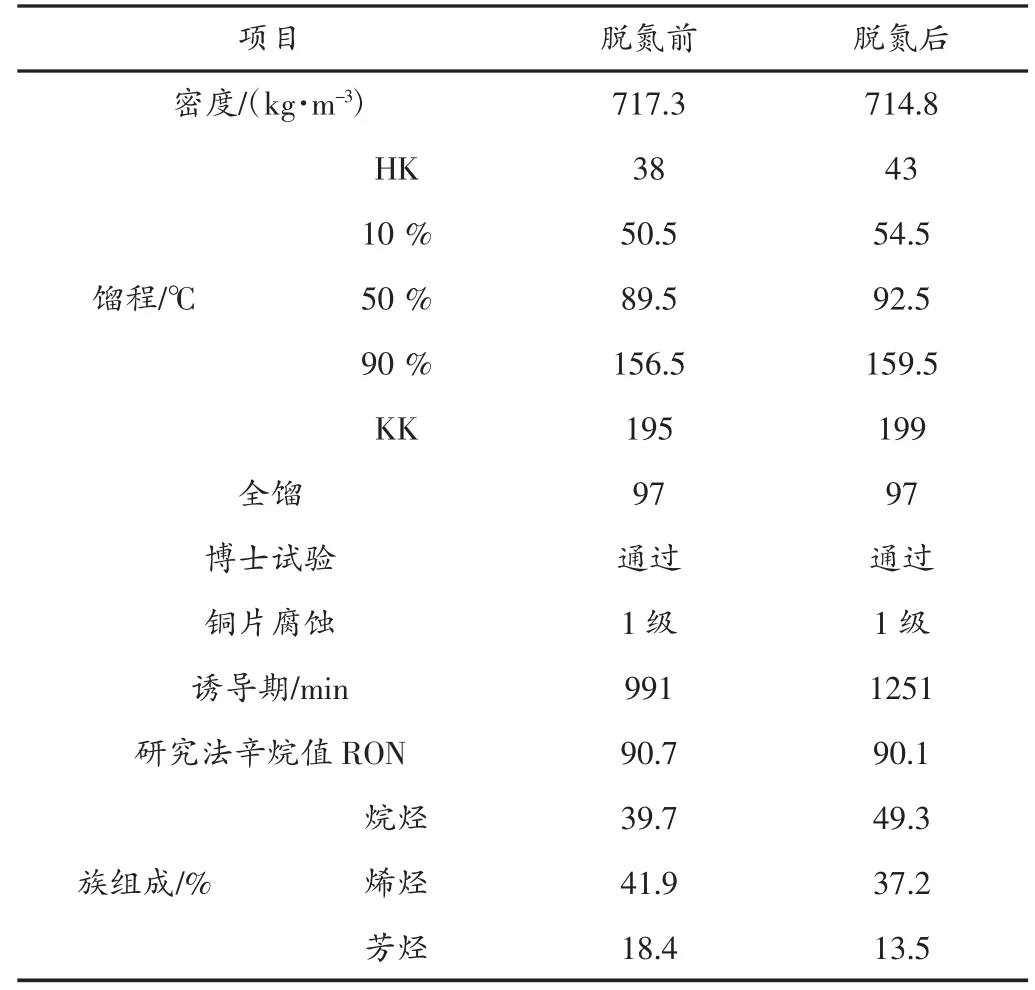

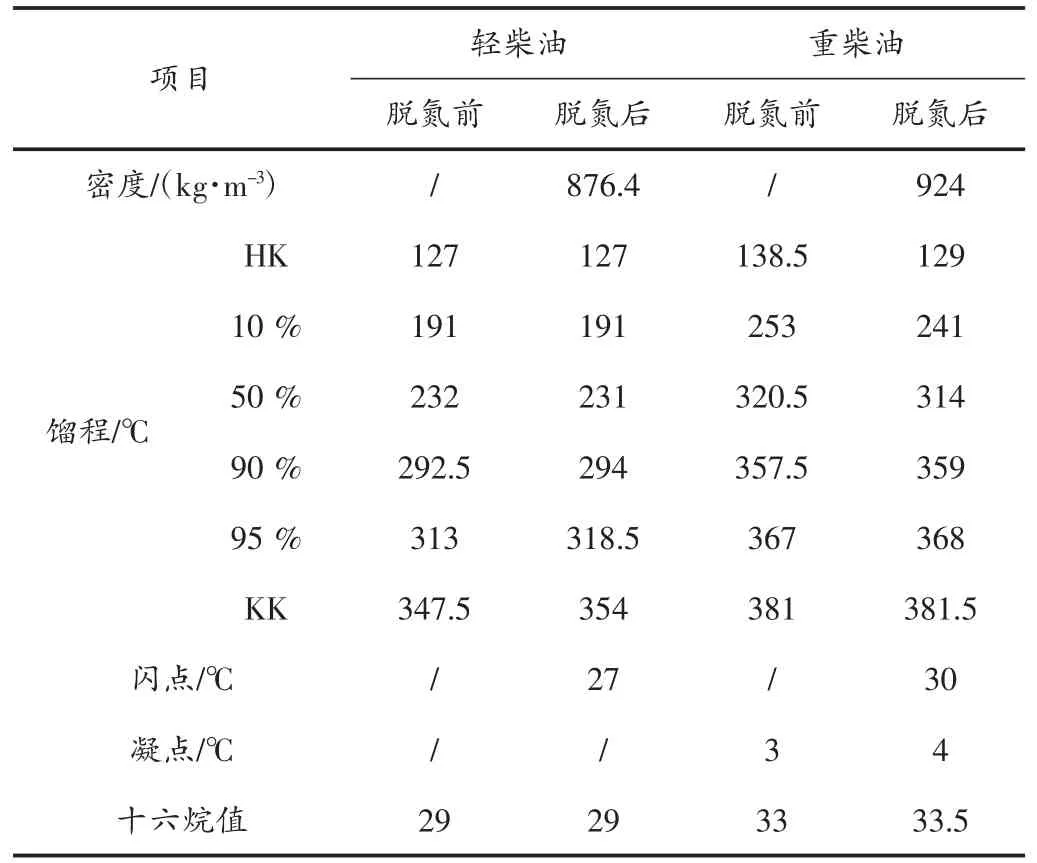

5.2.3 对产品质量的影响 加工掺炼脱氮前后焦化蜡油原料时对汽油、柴油质量的影响(见表6、表7)。

表6 掺炼脱氮前后焦化蜡油对汽油质量的影响

表7 掺炼脱氮前后焦化蜡油对柴油质量的影响

由表6 可知,与掺炼脱氮焦化蜡油相比,掺炼未脱氮焦化蜡油时汽油烯烃含量较高,辛烷值较大,诱导期较低,主要是由于在掺炼未脱氮焦化蜡油时,焦化蜡油中的碱性氮化物会造成催化剂暂时失活,与油品实际接触反应的催化剂活性低于再生后的催化剂活性,影响了反应过程中氢转移反应,使得掺炼未脱氮焦化蜡油期间汽油烯烃较高;由表7 可知,比较加工掺炼脱氮前后的焦化蜡油,对轻、重柴油质量影响较小,其质量未有大的变化。

6 结论

(1)焦化蜡油经络合脱氮工艺,在脱氮剂用量为焦化蜡油质量分数的1.5 %,反应温度75~85 ℃,搅拌时间为30 min 的操作条件下,焦化蜡油中的碱性氮化物可以得到有效的脱除,脱氮焦化蜡油碱性氮含量可降至500 μg/g 以下,与普通蜡油相当。

(2)掺炼未脱氮焦化蜡油与掺炼脱氮焦化蜡油相比较,催化裂化装置催化剂单耗下降0.44 kg/t,油浆收率下降1.68 %,总液收提高2.44 %,汽油烯烃含量下降4.7 %,辛烷值略有下降,柴油质量变化不大。

(3)脱氮焦化蜡油可作为催化裂化装置原料掺炼,延迟焦化装置可适当降低循环比,降低焦炭产率,减少黑色产品收率。

[1] 夏明贵,沈喜洲,黄蛟菊,等.焦化蜡油脱氮精制-催化裂化组合工艺研究[J].炼油技术与工程,2006,36(1):27-32.

[2] 张建光,倪宝珠.焦化蜡油催化裂化性能的研究[J].炼油技术与工程,2004,34(1):8-9.

[3] 郭立艳,万书宝,赵光辉,等.焦化蜡油络合脱氮用作催化裂化掺炼进料的研究[J].石油炼制与化工,2008,39(10):18-21.

[4] 陈姣,张爱民,李东胜,等.络合法脱除焦化蜡油中碱性氮化物的实验研究[J].石油炼制与化工,2008,39(4):51-55.

[5] 陈彦斌,刘艳丽,张爱群.焦化蜡油络合脱氮技术[J].石化技术与应用,2011,29(6):525-526.

[6] 孙学文,鞠毅,张国良,等.重油催化裂化原料中碱性氮化物的络合处理[J].炼油设计,2000,30(6):12-15.