高压加氢与“老三套”组合工艺生产重质基础油的工业应用

2015-09-03吴艳萍夏季祥吕亮功

宗 军,吴艳萍,夏季祥,吕亮功

(中国石化济南分公司,济南 250101)

高压加氢与“老三套”组合工艺生产重质基础油的工业应用

宗 军,吴艳萍,夏季祥,吕亮功

(中国石化济南分公司,济南 250101)

在原油分输分炼的基础上,中国石化济南分公司应用中国石化石油化工科学研究院开发的高压加氢和“老三套”结合的新技术,提高润滑油基础油质量等级,生产优质HVI Ⅱ6、HVI Ⅱ10润滑油基础油和国内市场紧缺的HVI Ⅱ类150BS基础油;同时,充分利用石蜡资源,采用溶剂蜡脱油技术,生产高质量、高附加值的62号~68号精炼蜡及80号软质微晶蜡产品,实现了高附加值产品收率的最大化。

重质基础油 光亮油 微晶蜡 加氢处理 糠醛精制 酮苯脱蜡

随着环保标准和燃油经济性要求的提高,对润滑油基础油的质量提出了更高的要求。在过去的10年中,润滑油基础油的结构发生了很大的变化[1],APIⅠ类基础油比例从65%下降到45%,APIⅡ和APIⅢ类基础油比例从21%上升到42%,其中APIⅢ类基础油比例提高了1.2倍。自从20世纪90年代初Chevron公司的异构脱蜡工艺首次应用以来[2],异构脱蜡技术在高档基础油生产领域获得了巨大发展,以石蜡基或中间基减压馏分油和加氢裂化尾油为原料生产中低黏度基础油的装置纷纷建成投产。但在生产高黏度基础油时,产品中存在絮状物[3],影响其质量及使用性能。目前溶剂脱蜡仍然是生产高黏度基础油的适宜技术。

中国石化济南分公司(简称济南分公司)与中国石化石油化工科学研究院(简称石科院)合作,通过小型、中型试验,在原有“老三套”工艺的基础上,开发了“溶剂精制-高压加氢处理/加氢精制-溶剂脱蜡-补充精制”工艺技术,并辅以原油分输分炼等技术措施,生产优质中、高黏度的HVIⅡ6、HVIⅡ10基础油以及HVIⅡ类光亮油等,同时副产62号~68号精炼蜡和80号软质微晶蜡,目前已建成中国石化重质基础油和光亮油生产基地。本文主要介绍该技术在济南分公司高黏度基础油生产中的工业应用情况及工程优化措施与效果。

1 润滑油生产系统的装置构成及工艺流程

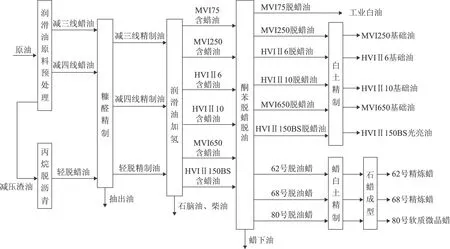

济南分公司润滑油基础油生产系统的核心装置包括原料预处理、丙烷脱沥青、糠醛精制、高压加氢处理、酮苯脱蜡和白土吸附精制装置等,其中高压加氢处理装置是新建装置,其它装置均由原有装置改造而成,设计的生产流程示意见图1。重质基础油和光亮油基地改造项目于2012年11月一次开车成功,生产出合格的重质基础油和石蜡。在满足基础油质量的前提下,生产中不断地调整和优化,对设计流程进行了改进,以期简化生产流程、降低生产费用。

2 润滑油系列装置的运行分析及改造优化

2.1 原料预处理装置

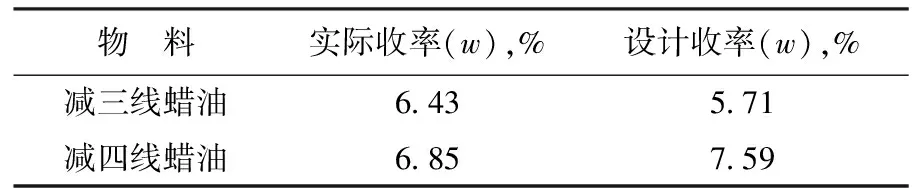

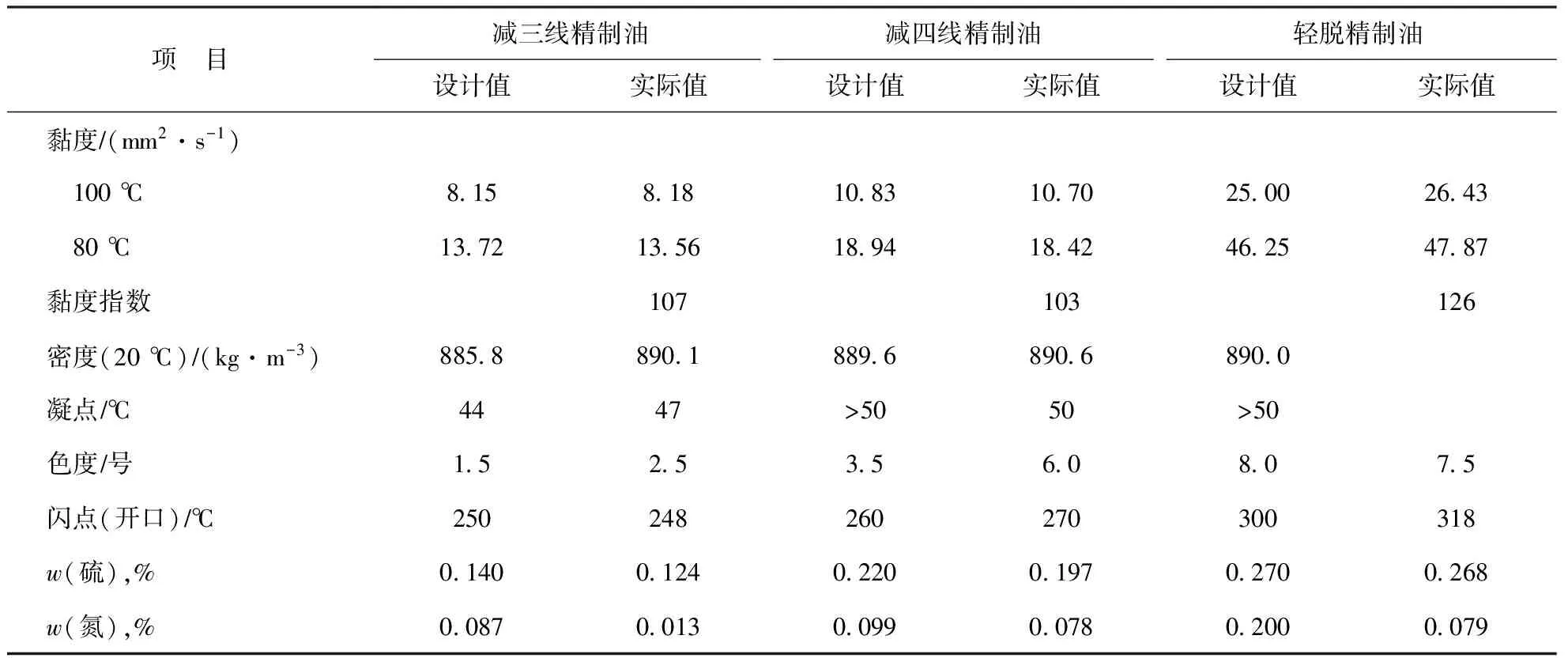

原料预处理采用二炉(常压炉、减压炉)五塔(初馏塔、常压塔、常压汽提塔、减压塔、减压汽提塔)工艺路线,常压塔和减压塔为填料塔,减压塔设5条侧线。装置设计处理能力为2 Mt/a,以临盘原油为原料,将减三线、减四线蜡油和减压渣油丙烷轻脱油作为润滑油基础油生产装置的原料油。实际产品收率见表1,减压侧线润滑油料的性质见表2。由表2可以看出,该装置生产的润滑油料质量控制较好。

2.2 丙烷脱沥青装置

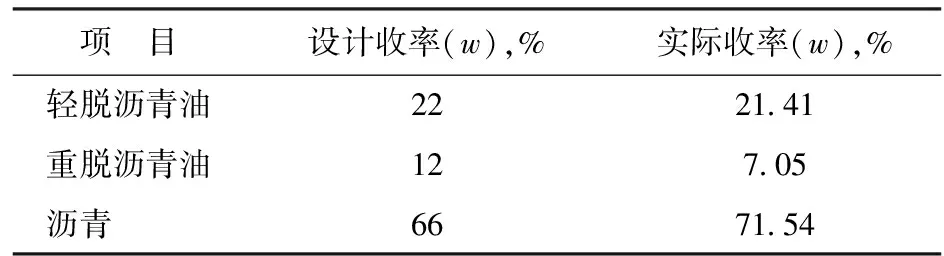

丙烷脱沥青装置原加工能力为500 kt/a,生产轻脱沥青油、重脱沥青油,均作为催化裂化装置原料。为满足生产150BS光亮油对原料质量的特殊要求,2011年对丙烷脱沥青装置进一步进行了扩能改造。采用清华大学化工学院开发的FG-Ⅱ型蜂窝格珊规整填料专利技术,提高了萃取塔、沉降塔的临界塔效率和能力,在不改变原工艺流程的情况下,加工能力达到600 kt/a,脱沥青油质量得到提升。改造后,以原料预处理装置的减压渣油为原料,生产的轻脱沥青油作光亮油原料,重脱沥青油作催化裂化原料。丙烷脱沥青装置的产品收率见表3,轻脱沥青油的性质见表4。

图1 重质基础油和光亮油生产流程示意

表1 原料预处理装置的产品收率

表2 原料预处理装置的减压馏分油性质

改造的丙烷脱沥青装置开工后,由于减压渣油原料的黏度比设计值有较大的提高,即黏度(100 ℃)由473 mm2/s提高到 650 mm2/s左右,因此投用预混丙烷系统来提高萃取效果,保证萃取塔运行平稳。装置开工中生产控制平稳,产品质量稳定。

表3 丙烷脱沥青装置的产品收率

表4 轻脱沥青油的性质

2.3 糠醛精制装置

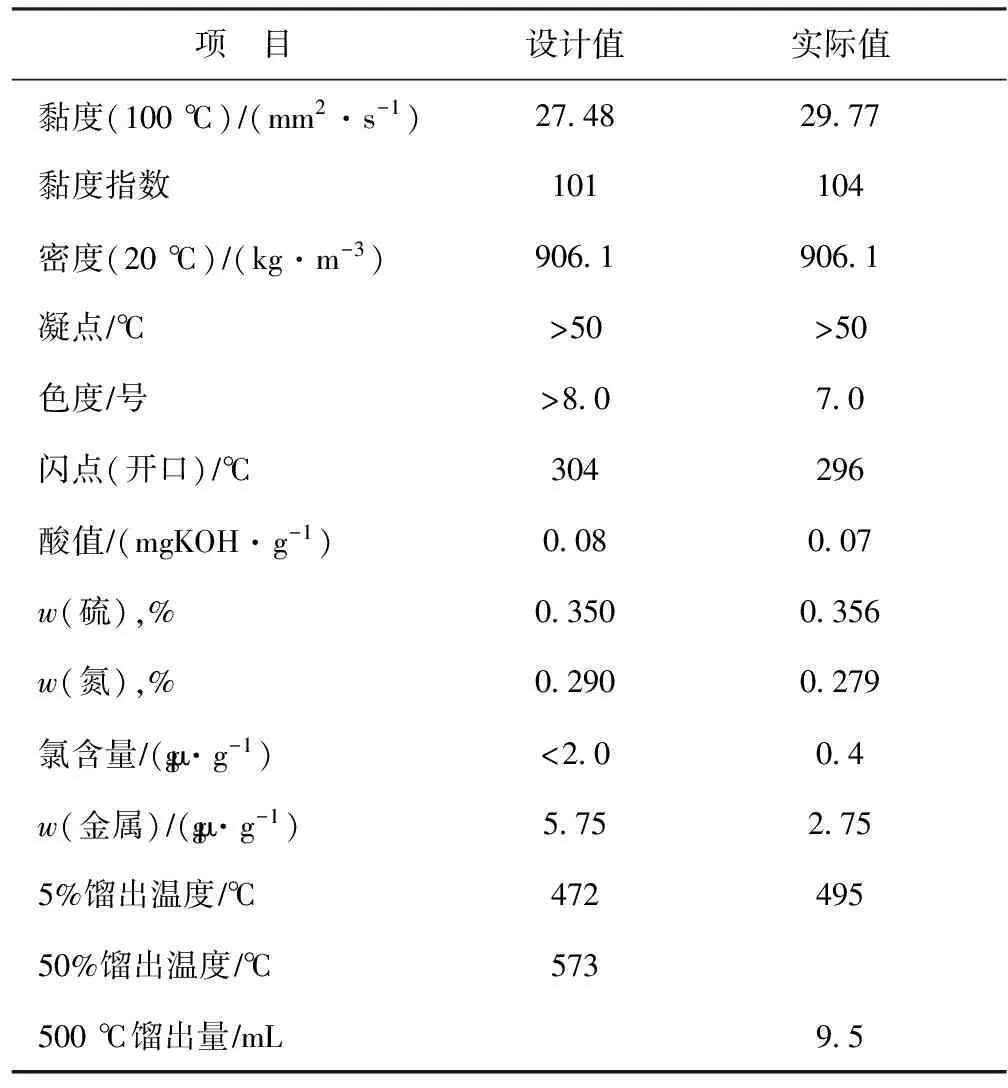

糠醛精制装置由原250 kt/a糠醛精制装置改造而成,改造后加工能力提升至350 kt/a。抽提塔采用QH-Ⅱ新型高效填料和人字挡板设计,提高了萃取效率。装置操作改为浅度精制,降低了剂耗。溶剂回收系统采用五塔三效蒸发流程,并充分利用余热自发蒸汽,进一步降低了能耗。改造后糠醛精制装置的产品收率见表5,糠醛精制油的性质见表6。由表6可见,在浅度糠醛精制的条件下,达到了选择性除去胶质、多环芳烃和金属杂质的效果,改善了润滑油加氢原料的性质。

表5 糠醛精制装置的产品收率

表6 糠醛精制油的性质

2.4 润滑油加氢装置

300 kt/a润滑油加氢装置是新建的关键装置,采用石科院开发的润滑油高压加氢处理技术,反应部分采用加氢处理与加氢精制两个反应器(R-101、R-102),炉前混氢,操作压力为17.5 MPa;分馏部分采用常减压分馏工艺。采用石科院新开发的第二代润滑油加氢处理催化剂RL-2[4]及加氢精制催化剂RLF-2[5]。

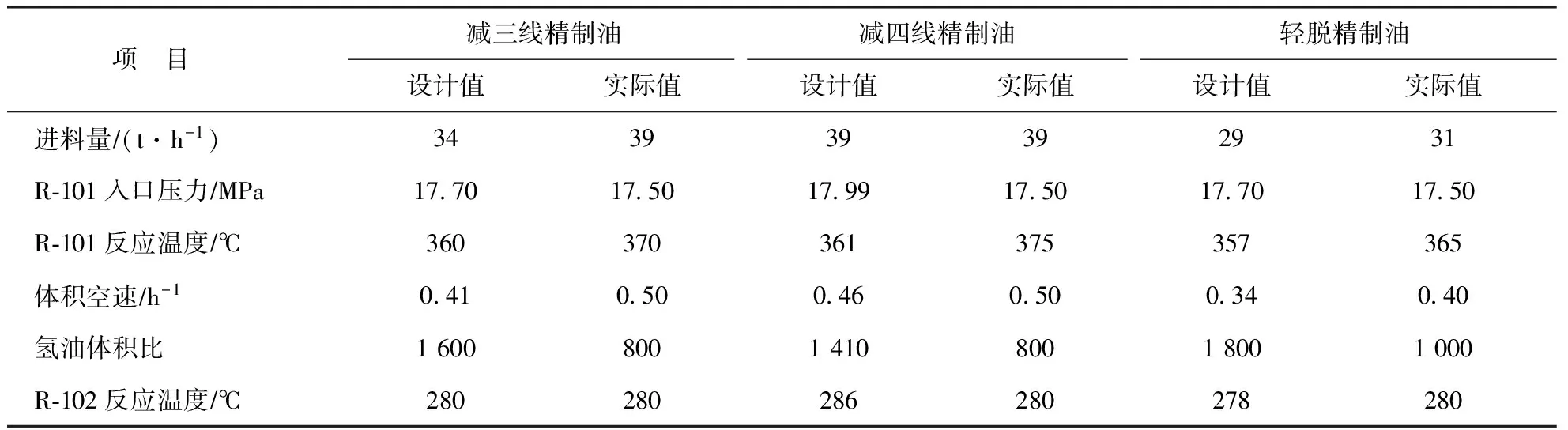

装置采用切换进料操作方式,先进行高压加氢处理和加氢补充精制,再进行常减压分馏,生产含蜡润滑油料,同时副产粗汽油、柴油。润滑油加氢装置的操作条件见表7,主要产品收率见表8,加氢后重质润滑油料的性质见表9。

由表7可见,在高氢油比条件下,加工3种原料时R-101的反应温度均低于设计值,表明催化剂具有良好的加氢活性。

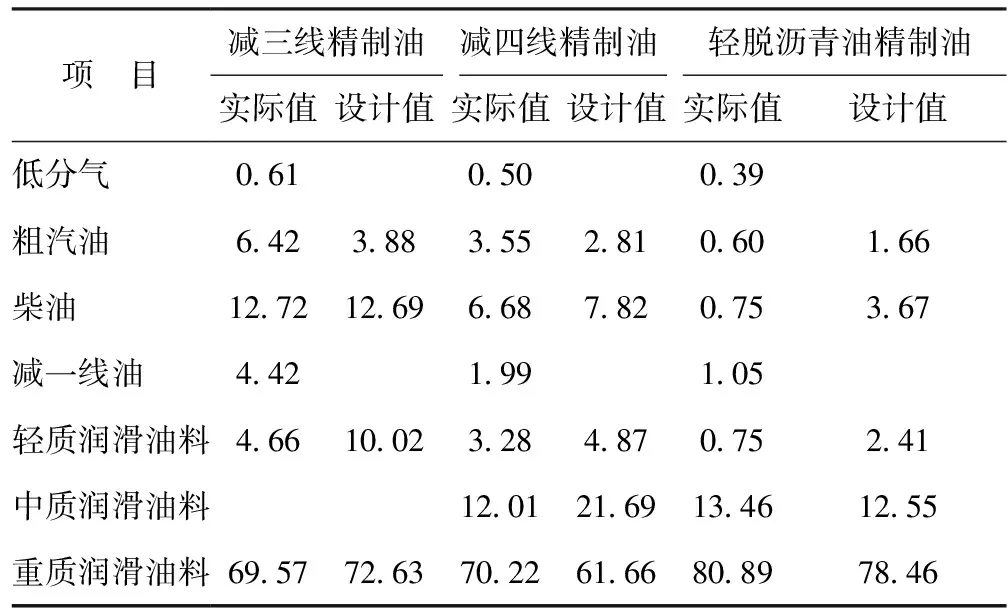

从表8可以看出:由于原料性质与设计值略有差异,各侧线产品收率也不同于设计值,加工减三线精制油时粗汽油和柴油等轻油收率较高,轻质润滑油料收率较低,重质润滑油料收率比设计值低3.06百分点;加工减四线精制油时,轻质润滑油料收率略有降低,中质润滑油料收率远低于设计值,但重质润滑油料收率比设计值高8.56百分点;加工轻脱精制油时,轻质润滑油料收率远低于设计值,其余各侧线收率与设计值基本相当。综合来看,实际生产时目标产品收率较高,基本达到设计要求。

表7 润滑油加氢装置的操作条件

表8 润滑油加氢装置的主要产品收率 w,%

由表9可知,由于原料性质变化,实际润滑油加氢的目的产品重质润滑油料的性质与设计值稍有差异。

2.5 酮苯脱蜡脱油装置

表9 加氢后重质润滑油料的性质

酮苯脱蜡脱油装置是改造的关键装置,经过3次技术改造,加工能力达到220 kt/a。但由于酮苯脱蜡装置未进行蜡脱油处理,得到的含油蜡经过发汗生产石蜡,因此蜡产品质量和收率都受到限制。为满足重质基础油、光亮油生产要求,2012年将酮苯脱蜡装置由单脱蜡工艺改为脱蜡脱油联合工艺,主要以润滑油加氢重质含蜡油为原料,加工能力达到280 kt/a。主要改造内容包括:新增两段脱油真空过滤系统、滤液回收系统和脱油段安全气密闭系统;原滤液回收系统改作蜡下油回收系统,蜡回收系统改用蒸汽加热;首次使用国产100 m2真空转鼓过滤机,滤机温洗采用自动温洗设备和程序,并增设助滤剂系统。改造成酮苯脱蜡脱油联合工艺后,蜡收率得到提高,质量得到改善。

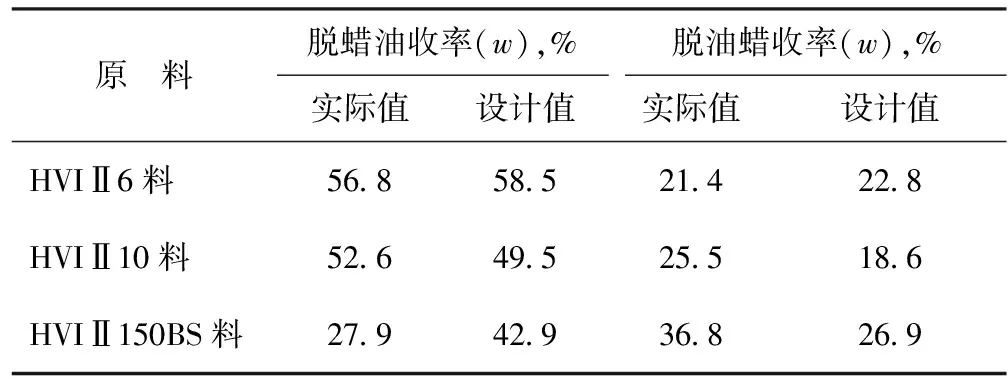

由于一套酮苯脱蜡装置加工多种原料,根据工艺要求需调整脱蜡溶剂中丁酮的比例,为此对溶剂回收系统流程进行改造,实现了溶剂丁酮比例的调整功能。装置开工后经过操作参数优化,3种主要原料的脱蜡过滤速率均高于设计值,生产HVIⅡ10基础油和HVIⅡ150BS光亮油时脱油段过滤速率提高约1.5倍,因此设计的助滤剂系统全部停用,降低了生产成本。酮苯脱蜡脱油装置的脱蜡油和脱油蜡收率见表10。由表10可以看出:HVIⅡ6料的脱蜡油和脱油蜡收率与设计值基本一致;HVIⅡ10料的脱蜡油和脱油蜡收率均高于设计值;而HVIⅡ150BS料的脱蜡油收率只有27.9%,比设计值低15.0百分点,脱油蜡收率比设计值高9.9百分点,这是由于原油性质变化(蜡含量增大)所致。

表10 酮苯脱蜡脱油装置的脱蜡油、脱油蜡收率

2.6 脱蜡油和脱油蜡白土精制装置

通过高压加氢处理和精制后,脱蜡油和脱油蜡的氧化安定性、蒸发损失和色度等质量指标得到很大的改善,为此,脱蜡油和脱油蜡白土精制装置停加白土,只采用过滤机杂和氮气汽提。由于省去了白土精制工序,白土消耗量降低,废白土的处理费用减少。

3 基础油质量、综合收率和石蜡质量

3.1 基础油质量

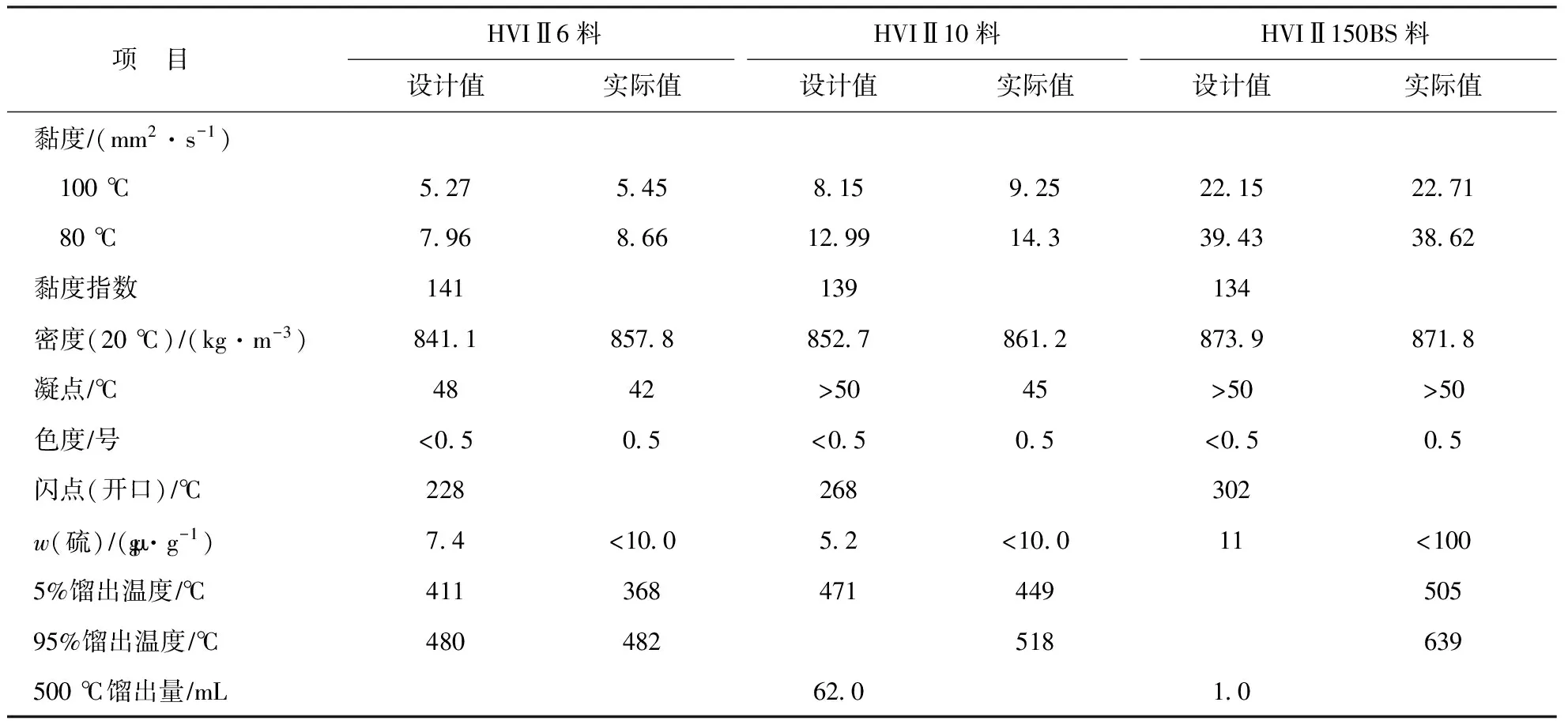

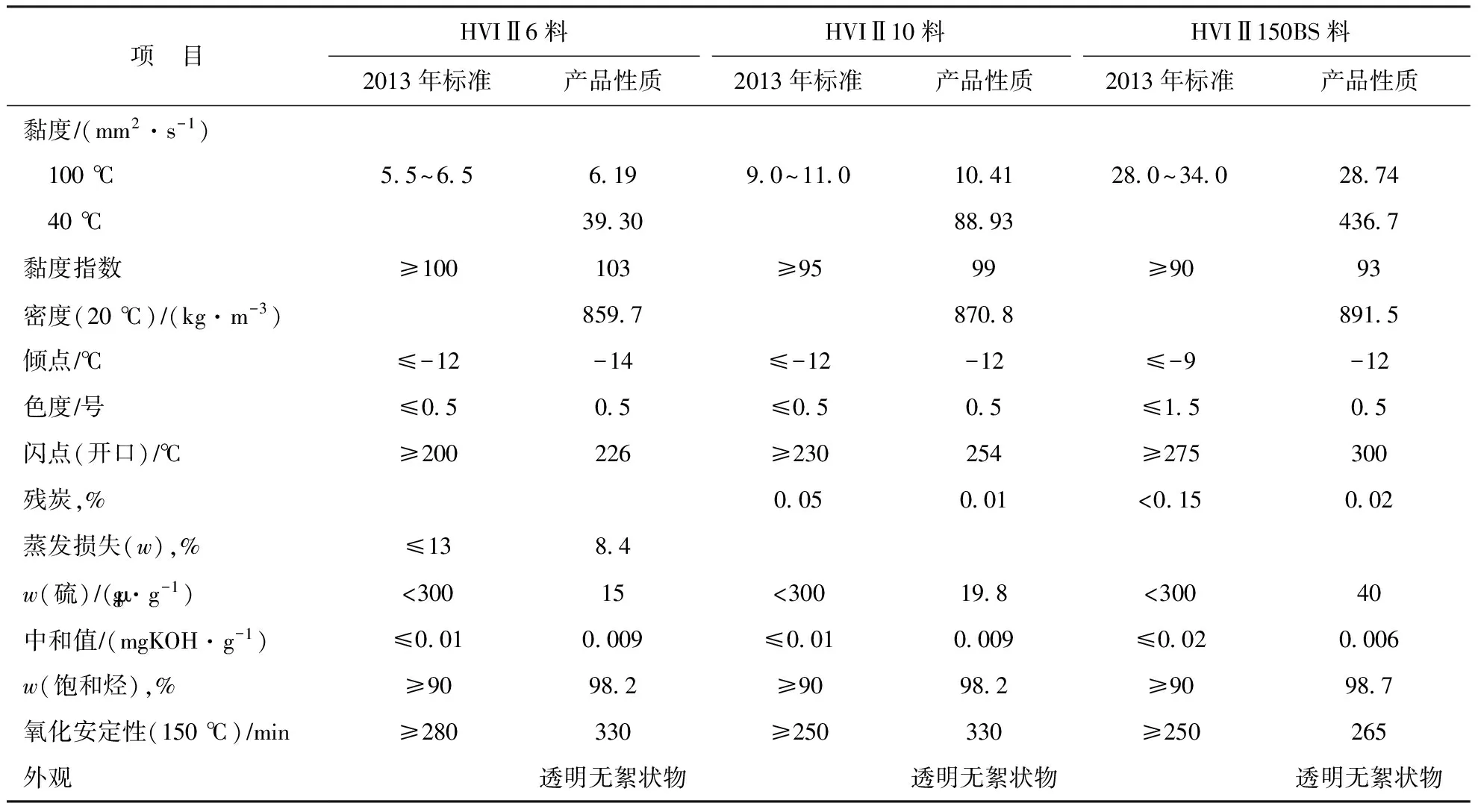

项目改造时执行2005年7月10日实施的中国石化润滑油基础油协议标准,投产后执行2013年1月1日颁布的中国石化协议标准《润滑油基础油(2013)》,产品质量仍可满足质量要求。济南分公司生产的重质基础油和HVIⅡ150BS光亮油的性质见表11。由表11可以看出,采用高压加氢与润滑油“老三套”组合工艺生产的基础油质量完全满足中国石化《润滑油基础油(2013)》标准的要求。

表11 重质基础油和HVIⅡ150BS光亮油的性质

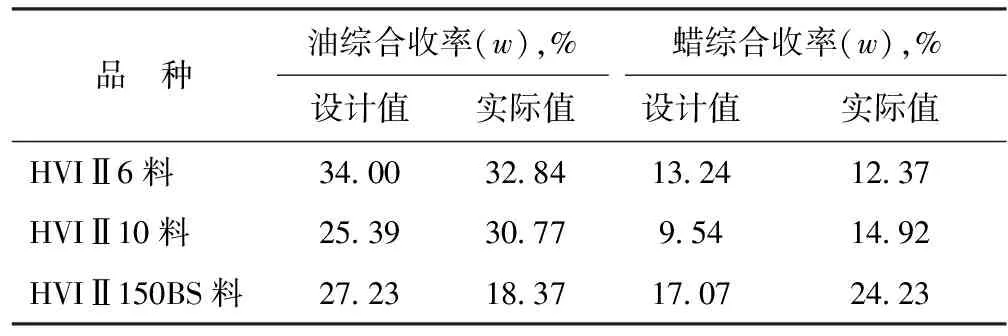

3.2 油蜡综合收率

以糠醛精制装置加工量为基准,经过润滑油加氢、酮苯脱蜡脱油和白土精制后基础油和脱油蜡的综合收率见表12。由表12可知:由于中国石化《润滑油基础油(2013)》标准中HVIⅡ6和HVIⅡ10基础油黏度指数提高对基础油收率的影响及原油中蜡含量变化,使得HVIⅡ6料的油收率、蜡收率及油蜡综合收率比设计值稍低;HVIⅡ10料的油收率、蜡收率及油蜡综合收率比设计值大幅提高;HVIⅡ150BS料的油收率下降较多,蜡收率大幅提高,油蜡综合收率略有降低。

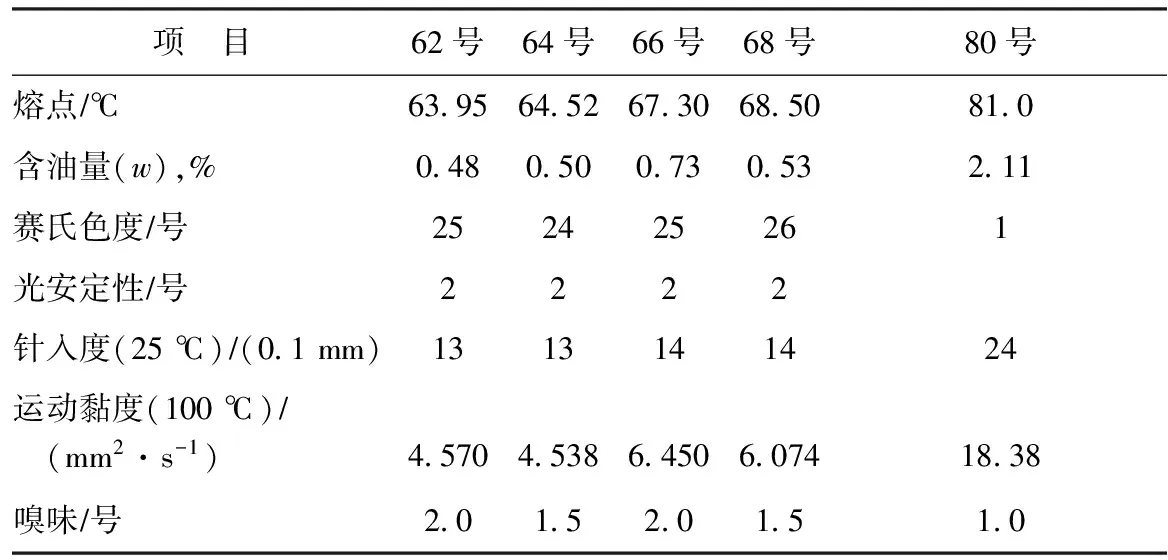

3.3 石蜡质量

济南分公司生产的高熔点石蜡和80号软质微晶蜡的性质见表13。由表13可知,副产的62号~68号精炼蜡和80号软质微晶蜡产品质量较好。

表12 基础油、脱油蜡的综合收率

表13 高熔点石蜡和80号软质微晶蜡数据

4 结 论

(1) 高压加氢与润滑油“老三套”组合工艺成功应用于济南分公司重质基础油光亮油项目,生产出满足中国石化《润滑油基础油(2013)》标准要求的HVIⅡ6、HVIⅡ10重质基础油和HVIⅡ150BS光亮油。由于基础油标准及原油性质发生变化,HVIⅡ10料的油蜡综合收率远高于设计值;HVIⅡ6和HVIⅡ150BS料的油蜡收率虽稍低于设计值,但装置仍有进一步优化的空间。

(2) 高压加氢与润滑油“老三套”组合工艺副产62号~68号精炼蜡和80号软质微晶蜡产品,产品质量较好。

(3) 采用高压加氢处理技术,基础油和石蜡的质量都得到提升,省去了白土精制工序,白土消耗量降低,废白土的处理费用减少。

(4) 通过改造优化和高压加氢处理技术的应用,基础油生产系统对临盘原油性质变化表现出很好的适应性,使脱蜡脱油的过滤速率比设计值提高约1.5倍,设计的助滤剂系统全部停用,降低了生产成本。

[1] 安信军,行程,吕玲.国内外润滑油基础油的供需现状及发展趋势[J].石油商技,2015(1):11-19

[2] 李立权.润滑油加氢脱蜡技术进展[J].润滑油,2000,15(1):22-25

[3] 韩鸿.原料中固体烃组成对异构脱蜡产物性能影响的研究[D].北京:石油化工科学研究院,2003

[4] 刘毅,王钟,何武章.润滑油加氢处理催化剂RL-2的工业应用[J].石油炼制与化工,2014,45(2):41-45

[5] 毕云飞,郭庆洲,李洪宝,等.高活性白油加氢催化剂RLF-20的开发[J].石油炼制与化工,2015,46(3):18-23

PRODUCTION OF HEAVY BASE OIL BY COMBINATION PROCESS OF HYDROTREATING AND TRADITIONAL TECHNOLOGIES

Zong Jun, Wu Yanping, Xia Jixiang, Lü Lianggong

(SINOPECJinanCompany,Jinan250101)

Base on separate refining and transportation technologies for crude oil, SINOPEC Jinan Co. applied the RIPP’s combination process of high pressure hydrotreating and traditional technologies of solvent refining-dewaxing-clay refining to produce high quality base oils, including HVIⅡ6 and HVIⅡ10 and HVIⅡ150BS short in market. In order to make full use of paraffin in feed, wax deoiling technology was adopted to produce wax products with high quality and high additional value,such as 62#to 68#waxes and 80#soft microwax. The plan by which the base oils and waxes are produced at the same time maximizes the yield of high value-added products.

heavy base oil; bright stock; microwax; hydrotreating; furfural refining; benzol-ketone dewaxing

2015-05-29; 修改稿收到日期: 2015-06-23。

宗军,硕士,高级工程师,从事润滑油生产工艺管理工作。

宗军,E-mail:zongjun.jnlh@sinopec.com。