高氮原料催化裂化转化研究

2015-09-03李泽坤

李 泽 坤

(中国石化石油化工科学研究院,北京 100083)

高氮原料催化裂化转化研究

李 泽 坤

(中国石化石油化工科学研究院,北京 100083)

采用氧化铝色谱柱及索氏抽提的方式对高氮原料分离富集,利用傅里叶变换离子回旋共振质谱仪及GC-MS对分离所得到的碱性氮化物、非碱性氮化物及稠环芳烃结构进行了分析,结果表明:高氮原料中的碱性氮化物一般包括吖啶、环烷基吖啶、氮杂芘;非碱性氮化物主要为苯并咔唑;稠环芳烃以含有3个环的短侧链芳烃为主。对高氮原料的催化裂化生焦机理进行了分析,提出高氮原料催化裂化转化可以通过预处理-FCC组合工艺(物理改质)及分区转化工艺(化学改质)来实现,通过分区转化工艺可以使高氮原料转化率提高5.84百分点,并可改善产品分布,汽油收率提高6.49百分点。

高氮原料 催化裂化 生焦机理 分区转化

随着石油资源的短缺,催化裂化装置加工常规石油资源时掺炼渣油、焦化蜡油、脱沥青油的比例越来越大。催化裂化装置原料劣质化加剧,尤其是近几年来高氮原料加工引起了研究者的重视[1]。作为高氮原料主要代表的焦化蜡油(CGO),直接作为催化裂化装置进料时,将降低转化率和轻质油收率。催化裂化掺炼CGO时,一般采用高酸中心密度的稀土分子筛抗氮裂化催化剂,或者用酸性添加物作为氮的捕捉剂,但效果甚微。针对高氮的特点,也出现了一系列加工工艺,但并没有从根本上解决CGO加工难题。研究者认为CGO中高含量的碱性氮是制约其FCC反应性能的根本原因[2-3],然而,对CGO中碱性氮的存在形式和结构特征以及非碱性氮化物和稠环芳烃对FCC反应性能的影响却研究很少[4]。

傅里叶变换离子回旋共振质谱仪(FT-ICR MS)是近几年发展起来的一种具有超高质量分辨能力的质谱仪,可以精确确定分子中C,H,S,N,O及其同位素的组成,从分子层次上得到石油组成。电喷雾(ESI)电离源可以从复杂烃类基质中选择性地电离石油组分中微量的极性杂原子化合物,ESI与FT-ICR MS相结合已经成为重质油非烃化合物分析的一种重要手段[5],近年来已广泛应用于石油化合物的结构研究。

本课题基于分级抽提的方法富集CGO中对FCC反应可能产生较大影响的关键组分(碱性氮化物、非碱性氮化物和稠环芳烃),利用电喷雾傅里叶变换离子回旋共振质谱仪(FT-ICR MS)对碱性氮化物和非碱性氮化物进行分子层次的结构分析,并利用气相色谱-质谱联用仪(GC-MS)对稠环芳烃结构进行表征,在此基础上对高氮原料的催化裂化生焦机理进行分析,并提出两种高氮原料加工处理工艺,从而为高氮原料的加工提供理论基础。

1 实 验

1.1 实验原料油和催化剂

实验原料油包括辽河CGO、胜利重油催化裂化原料(HFO)以及大庆减压蜡油(VGO),其基本性质见表1。催化剂选用已在我国多套FCC装置上应用的催化裂化工业平衡催化剂,其主要性质见表2。

1.2 高氮原料的分离

为了对CGO中的碱性氮化物、非碱性氮化物及稠环芳烃的结构进行全面分析,采用氧化铝色谱柱及索氏抽提的方式进行油样分离。称取油样30~35 g,以石油醚溶解混合均匀。加入石油醚约600~800 mL,分离出饱和分;加入甲苯和石油醚的混合溶液(体积比1∶1)约700~900 mL,分离出芳香分;加入氯仿溶液约700~800 mL,分离氮化物;再利用索氏抽提装置,加入甲苯和石油醚的混合溶液(体积比1∶1)150 mL,冷凝回流大约3 h,分离非碱性氮化物;在圆底烧瓶中加入150 mL无水乙醚,再冷凝回流大约1 h,分离碱性氮化物。将得到的各组分溶液进行溶剂挥发浓缩,得到碱性氮化物、非碱性氮化物及稠环芳烃组分。

表1 原料油的基本性质

表2 催化剂的主要性质

同时,使用糠醛对CGO进行精制处理,精制条件为:温度60 ℃,醛油体积比1∶1。将得到的精制后CGO油样作为考察氮化物对CGO FCC反应性能影响的实验原料。

2 结果与讨论

2.1 高氮原料对FCC反应性能的影响

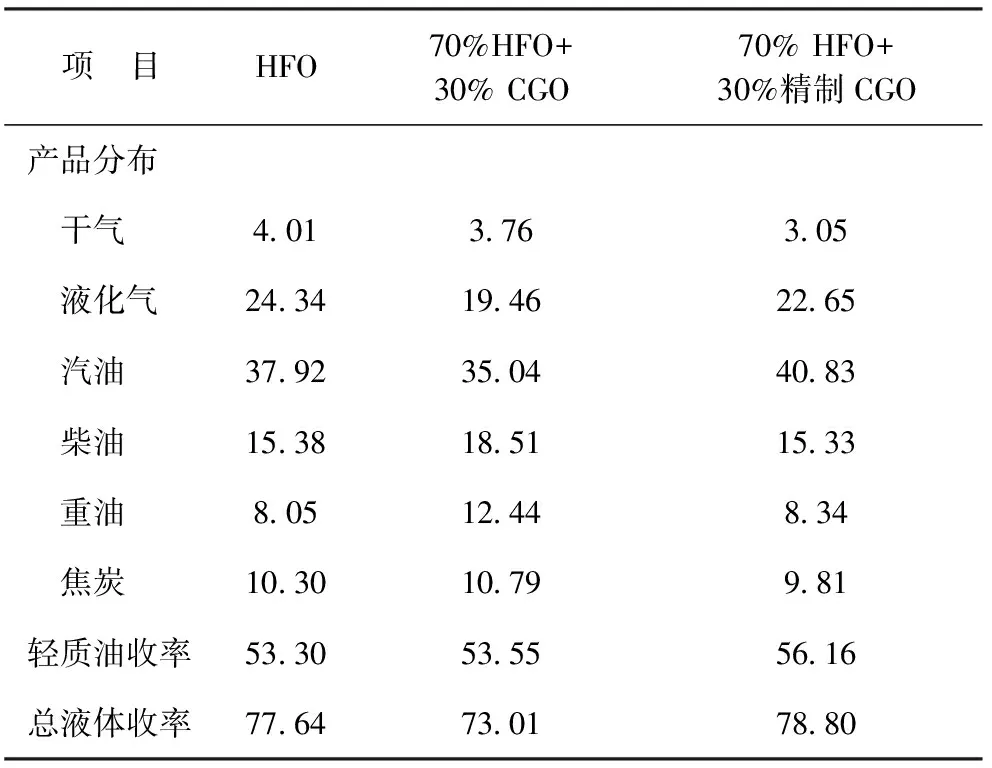

在反应温度500 ℃、停留时间3 s、剂油质量比6的条件下,考察HFO、HFO中掺入CGO以及掺入精制CGO 3种不同原料的FCC反应性能,结果见表3。从表3可以看出:与HFO原料相比,掺入CGO时原料的FCC反应性能明显降低,汽油产率、总液体收率大幅降低;而掺入溶剂精制CGO时反应性能明显改善,轻质油收率、液体收率都提高,产品分布也明显改善。说明高氮原料中存在大量的可裂化组分,裂化潜力大。

表3 不同原料的FCC反应性能比较 w,%

为了进一步考察碱性氮化物、非碱性氮化物及稠环芳烃对CGO FCC反应性能的影响,将抽提出来的碱性氮化物、非碱性氮化物及稠环芳烃按照相同比例(质量分数0.2%)掺入到VGO中,分别考察其FCC反应性能,结果见表4。从表4可以看出,与未加抽出物的VGO相比,添加抽出物后汽油收率下降,转化率明显下降,焦炭产率增加,其中碱性氮化物抽出物对FCC反应性能的影响最大。Young[6]的研究结果表明,在FCC原料中碱性氮化物大多以多芳环的形式存在,但却比多环芳烃更易在催化剂表面酸性中心上发生吸附,是一个强化学吸附过程,但是裂化反应却很难发生,从而很容易在吸附位上产生生焦前身物,继而反应生成焦炭,覆盖催化剂的活性中心表面,使催化剂的活性下降。Barth等[7-8]对高氮原料FCC催化剂失活机理进行研究的结果也表明,含氮化合物比多环芳烃更易于吸附,易形成结焦点,促进生焦,即含氮化合物可以看作是更易于吸附的焦炭前身物。

表4 不同抽出物的FCC反应性能比较 w,%

2.2 高氮原料的结构分析

2.2.1 碱性氮化合物的结构分析 图1为碱性氮化物的正离子高分辨质谱图。从图1可以看出:CGO中碱性氮化物的m/z比在250~400之间,集中在330附近;分析DBE(等价双键数)与碳数可知,CGO中碱性氮化物的DBE集中在5~18之间,而碳数分布在15~35之间;如前所述,碱性氮化物一般只含有一个N原子,分析结果表明,检测出来的碱性氮化物中以DBE为10~12的最多,占所有检测出的碱性氮化物总量的60 %左右,根据结构信息可以判断此类化合物为吖啶、环烷基吖啶、氮杂芘等。

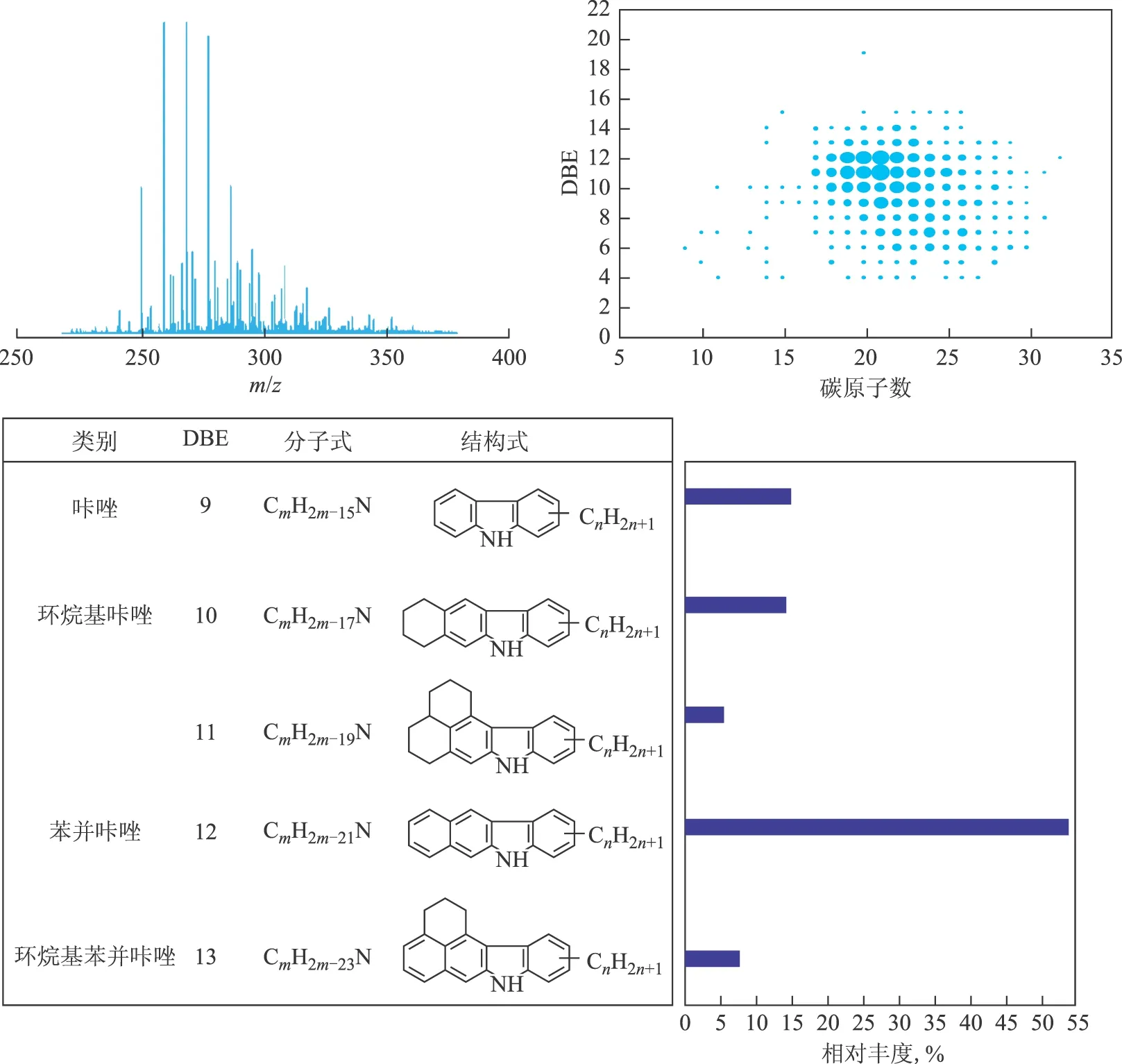

2.2.2 非碱性氮化物的结构分析 利用负离子高分辨质谱对CGO中的非碱性氮化物的结构进行了分析,结果如图2所示。由图2可知:CGO中含有一个氮原子的非碱性氮化物的DBE分布在4~16之间,碳数分布在16~30之间;根据丰度分析可知,CGO中的非碱性氮化物以DBE为12的最多,碳原子数为20的类型含量最高,其相对丰度超过50%,通过结构分析确定这类化合物最可能为苯并咔唑。

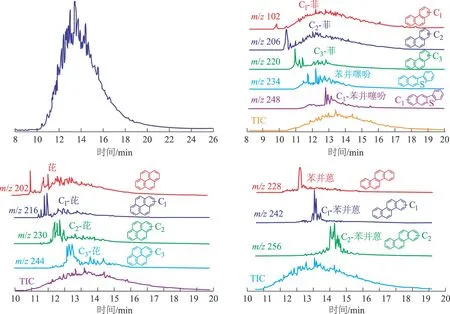

2.2.3 稠环芳烃的结构分析 采用GC-MS分析稠环芳烃的结构。CGO中稠环芳烃的GC-MS谱图见图3。由图3可知,CGO中的稠环芳烃化合物大多数含有3~4个环,具有高的缩合度,大多含有3个环短侧链,其中以含有0~3个侧链的菲、苯并噻吩、芘及苯并蒽为主。

2.3 碱性氮化物、非碱性氮化物及稠环芳烃的生焦机理

图1 碱性氮化物的正离子高分辨质谱图

图2 非碱性氮化物的负离子高分辨质谱图

图3 稠环芳烃的GC-MS谱图

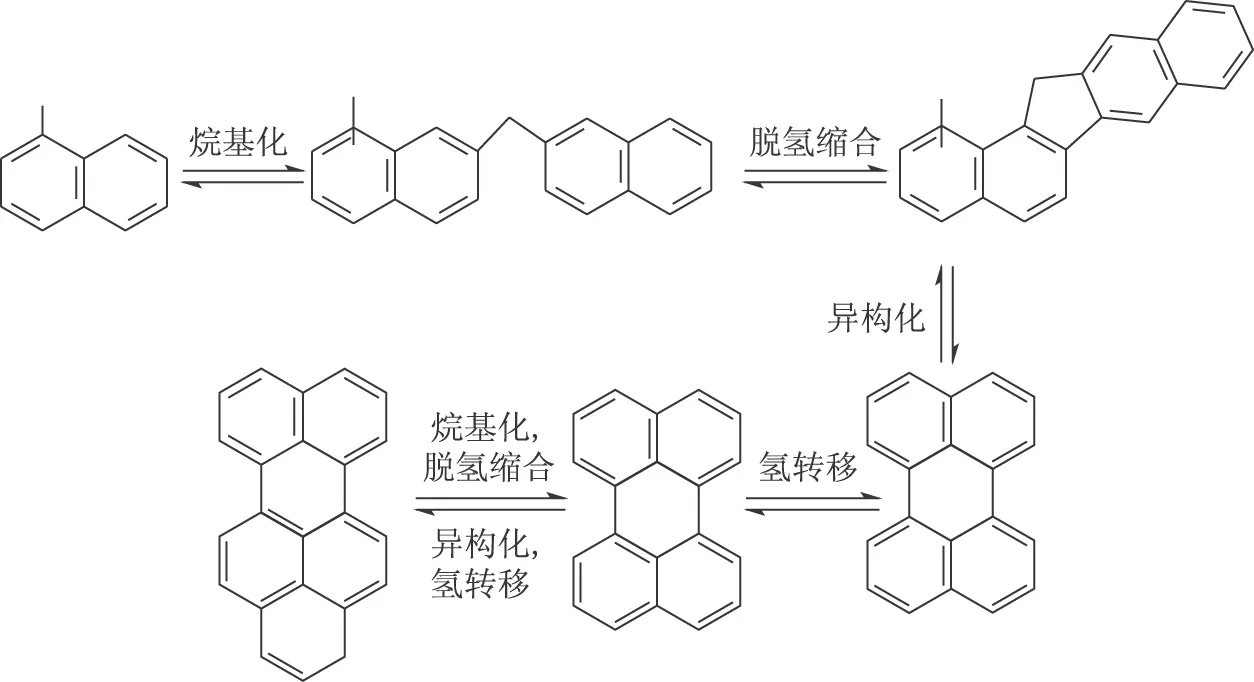

在催化裂化过程中,催化剂的失活主要是由酸位的中毒或孔口的堵塞两种方式引起的[9]。在前面结构分析的基础上,可将CGO中催化剂的失活机理归纳为式(1)~式(3)。式(1)的反应过程中,碱性氮化物与催化剂的酸中心结合,从而降低催化剂的酸活性。Fu等[10]认为碱性氮化合物的质子亲和力越大,对催化剂的毒害作用也越大。CGO中已知碱性氮化物的质子亲和力从小到大的顺序为:吡啶(215.1)<喹啉(221.0)<吖啶(228.9)。碱性氮化物的尺寸对其毒害作用也有一定的影响,这是因为在催化剂失活的过程中有一部分的失活是由毒物对催化剂孔口的堵塞引起的。由此可见,碱性氮化物对催化剂的毒害作用是由质子亲和力和分子结构大小共同决定的。式(2)表明,非碱性氮化物使催化剂的失活过程与碱性氮化物不同,对于非碱性氮化物来说,通常在裂化过程中会经历一系列的反应,如烷基化反应、氢转移反应、异构化反应以及脱氢缩合反应等,从而在催化剂表面生焦。式(3)表明,稠环芳烃化合物经过一系列的烷基化反应、脱氢缩合反应产生环烷类芳烃化合物,然后再经过异构化反应及脱氢缩合反应形成新的大分子稠环芳烃化合物并沉积在催化剂表面。

(1)

(2)

(3)

2.4 高氮原料的催化裂化转化工艺

2.4.1 溶剂预处理-FCC组合工艺 溶剂预处理是常用的物理处理过程。在石油炼制工业中,糠醛作为一种有机溶剂,常用于分离劣质油中的碱性氮化物。在溶剂预处理过程中,将劣质油样与糠醛进行充分混合接触,经过这一物理过程,去除大量的碱性氮化物、非碱性氮化物及稠环芳烃,并得到精制油。将精制油直接或者与常规FCC原料混合作为FCC装置的原料,进行催化转化。

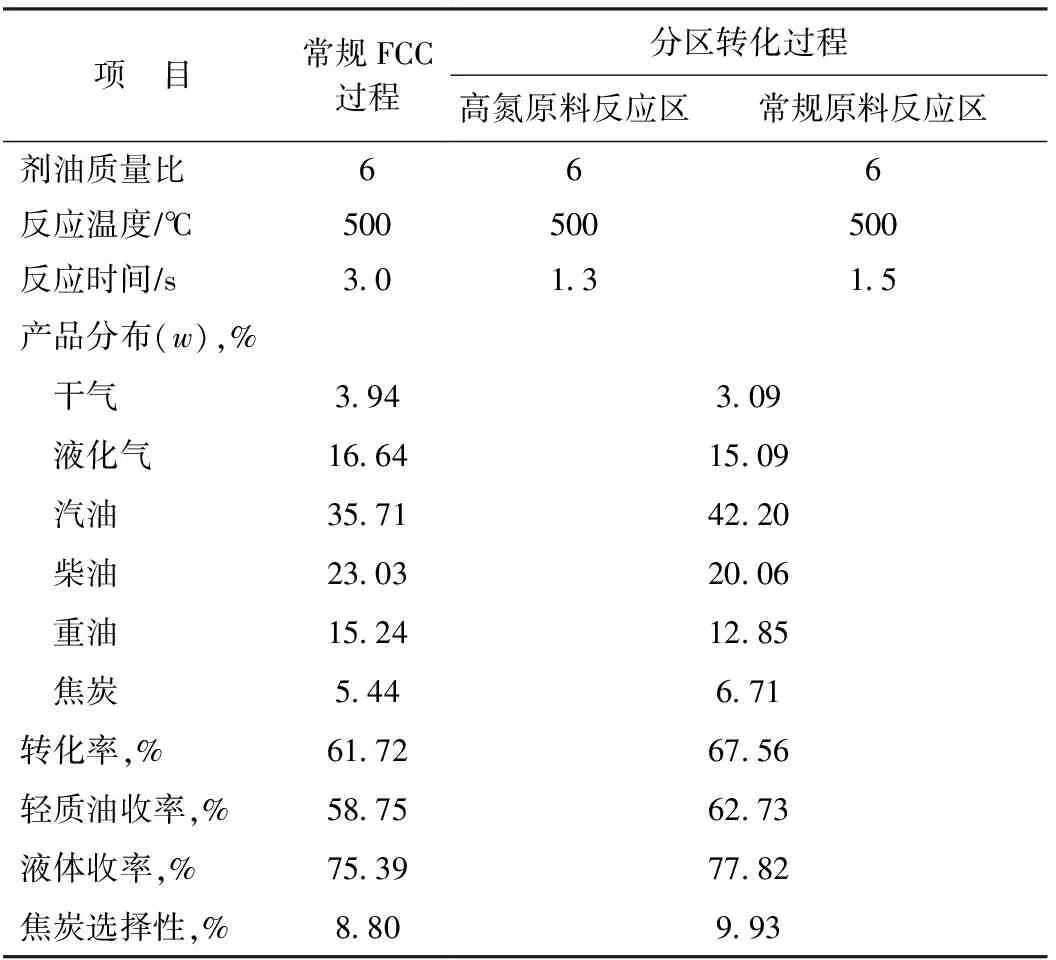

2.4.2 高氮原料分区转化工艺 在传统的FCC反应过程中,FCC原料通常采用统一的进料口进入反应装置,在同一反应区内反应。由于大量氮化物的存在,在反应的前几秒钟,氮化物迅速与催化剂的活性中心接触,导致催化剂的活性急剧下降,从而抑制其它裂化友好组分与催化剂接触,降低原料的可裂化性,所以有必要为高氮原料设置单独反应区。实验过程中,模拟了高氮原料的分区转化反应,将整个提升管反应系统分成3个反应区:高氮原料反应区、常规原料反应区及混合反应区。在这个工艺中,由再生器来的少部分催化剂用于高氮原料的转化。高氮原料首先在高氮原料反应区与部分催化剂接触转化,消除高氮原料对其它原料裂化过程的抑制作用,然后与常规原料的初步反应产物汇合进入混合反应区进一步裂化。根据这一理念,在中试提升管装置上,对高氮原料的分区转化进行了模拟试验,结果见表5。从表5可以看出,与常规FCC过程相比,分区转化过程可以大大提高高氮原料的转化率,转化率提高5.84百分点,产品分布也明显改善,干气产率降低近0.9百分点,汽油收率提高6.49百分点,柴油收率及重油产率均降低。

表5 高氮原料分区转化FCC反应与常规FCC反应结果对比

3 结 论

(1) 高氮原料中的碱性氮化物一般包括吖啶、环烷基吖啶、氮杂芘,其相对丰度占所能检测到的碱性氮化物的60%左右;非碱性氮化物主要为苯并咔唑,占相对丰度的50%以上;稠环芳烃以含有3个环的短侧链芳烃为主。这几类化合物的存在是导致高氮原料转化率低的根本原因。

(2) 裂化过程中,碱性氮化物首先吸附在催化剂活性中心,降低酸密度;非碱性氮化物和稠环芳烃同样会在反应初始阶段占据催化剂表面,生成焦炭前身物,从而抑制原料及产物的有效扩散,使得二次反应受阻。

(3) 对于高氮原料的催化裂化转化,可以通过预处理-FCC组合工艺和分区转化工艺来实现;通过分区转化工艺可以使高氮原料转化率提高5.84百分点,并可改善产品分布,汽油收率提高6.49百分点。

[1] Chen Xiaobo,Li Teng,Liu Yibin,et al.Characterization of nitrogen compounds in vacuum residue and their structure comparison with coker gas oil[J].China Petroleum Processing and Petrochemical Technology,2014,16(3):33-41

[2] Bourgogne M,Patureaux T,Boisdron N.Fluidized-bed catalytic cracking process for a hydrocarbon feedstock,particularly a feedstock with a high content of basic nitrogen compounds:The United States,US 5660716[P].1997

[3] Julius S,Dennis P M.Tests show effects of nitrogen compounds on commercial fluid cracking catalysts[J].Oil and Gas Journal,1986,84(43):76-82

[4] Liu Yingrong,Wang Wei,Hu Qiuling,et al.Characterization of basic nitrogen aromatic species obtained during fluid catalytic cracking by Fourier transform ion cyclotron resonance mass spectrometry[J].China Petroleum Processing and Petrochemical Technology,2012,14(2):18-24

[5] 史权,赵锁奇,徐春明,等.傅里叶变换离子回旋共振质谱仪在石油组成分析中的应用[J].质谱学报,2008,29(6):367-378

[6] Young G W.Fluid catalytic cracker catalyst design for nitrogen tolerance[J].J Phys Chem,1986,90(20):4894-4900

[7] Barth J O,Jentys A,Lercher J A.On the nature of nitrogen-containing carbonaceous deposits on coked fluid catalytic cracking catalysts[J].Ind Eng Chem Res,2004,43(10):2368-2375

[8] Caeiro G,Magnoux P,Lopes J M,et al.Deactivating effect of quinoline during the methylcyclohexane transformation over H-USY zeolite[J].Applied Catalysis A:General,2005,292(12):189-199

[9] Forzatti P,Groppi G.Catalytic combustion for the production of energy[J].Catalysis Today,1999,54:165-180

[10]Fu C M,Schaffer A M.Effect of basic nitrogen compounds on cracking catalysts[J].Ind Eng Chem Prod Res Dev,1985,24:68-75

简 讯

帝人公司开发燃料电池用低成本非铂碳合金催化剂

2014年11月11日,帝人公司(Teijin)宣布其开发出一种碳合金催化剂(CAC),该催化剂不使用铂金,成本降低,为大规模生产创造了条件。CAC是由聚丙烯腈(PAN)和钢经碳化制成,比铂金催化剂更便宜,且更容易获得。PAN使催化剂的生产成本更低、产量更高。CAC证实了由专有的聚合物化学和碳化工艺制备的小催化剂颗粒具有优异的性能,它使燃料电池的发电量可以达到与其它使用非铂催化剂的高质量燃料电池相同的世界领先水平。帝人公司一直致力于与东京理工大学合作开发和完善CAC技术。该项目是新能源产业技术综合开发机构(NEDO)开发项目的一部分,主要针对车用CAC燃料电池的开发。帝人公司将继续提高CAC的性能和耐用性,计划在2025年使CAC商业化。

[张伟清摘译自Focus on Catalysts,2015-01-01]

PE浆液型催化剂工业试用成功

由中国石油石油化工研究院自主研发的气相聚乙烯浆液型催化剂(PGE-101),日前在中国石油吉林石化公司274 kt/a LLDPE装置完成超冷凝及冷凝态生产条件下的工业应用试验,并实现装置负荷的平稳过渡。试验期间共生产13.4 kt DFDA-7042优级品,催化剂各项指标均达到合同要求,性能居国内领先水平。这标志着中国石油拥有了自己的气相聚乙烯浆液型催化剂,形成了具有自主知识产权的气相全密度聚乙烯催化剂技术,同时也打破了国外公司对气相聚乙烯浆液型催化剂的垄断局面。

工业应用试验结果表明,在超冷凝操作条件下,该催化剂活性达到2×104kg/kg,产品堆密度为0.370~0.382 g/cm3;在冷凝态操作条件下,催化剂活性达到2.9×104kg/kg,产品堆密度为0.376~0.382 g/cm3,产品的细粉含量小于1%,装置运行平稳,未出现反应器飞温、静电、分布板堵塞等现象,树脂粉料干爽、流动性好,未出现过渡料。

聚烯烃的技术核心是催化剂。PGE-101催化剂用于Unipol工艺LLDPE、LLDPE/HDPE装置,生产全密度聚乙烯树脂。目前中国石油全密度聚乙烯树脂产能为2.60 Mt/a,每年需浆液型催化剂100 t,但该市场几乎被国外公司全部垄断。因此,气相聚乙烯浆液型催化剂的国产化具有十分重要的意义。

PGE-101催化剂核心技术已申请5项专利,2项技术秘密。据悉,2015年PGE-101催化剂将在中国石油大庆石化公司开展工业应用试验,并将在中国石油天然气股份有限公司内部推广应用。

[钱伯章供稿]

巴西国家石油公司开发新的催化裂化技术以捕获CO2

在与Cenpes公司的合作下,巴西国家石油公司(Petrobras)正在一个示范规模的FCC装置上开发一项通过捕获CO2来减少排放的技术。这是第一套使用氧气燃烧技术的示范规模FCC装置,用以捕获炼油厂中释放的CO2。

FCC装置是炼油厂CO2排放的主要来源,约占炼油厂CO2排放总量1/3。

根据最近的测试数据,预计可捕获至少90%的CO2排放,产生的CO2纯度不低于95%,这些CO2将出售,用以注入油井增产石油或注入到天然地下储层进行保存。

CO2捕获也面临运输和地质存储方面的挑战,为了实现这项技术,正在起草相关的法规。

[钱伯章摘译自Hydrocarbon Processing,2015-01-27]

RESEARCH ON CATALYTIC CRACKING OF HIGH-NITROGEN CONTAINING FEEDSTOCKS

Li Zekun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Column-chromatography and Soxhlet extraction methods were used to separate high-nitrogen containing feedstocks. The molecular structure and functional group of the isolated basic nitrogen compounds, non-basic nitrogen compounds and condensed aromatics were characterized by a Fourier transform ion cyclotron resonance mass spectrometry (FT-ICR MS) and GC-MS. The results show that the basic nitrogen compounds are mainly composed of acridines and cycloalkyl-acridines. Benzocarbazoles are of the most relative abundance in non-basic nitrogen compounds. The main polycyclic aromatics are three ring aromatics with short side chain. Based on coking mechanism of FCC process, two suitable processes were proposed for processing high-nitrogen containing feedstocks: the pretreatment-FCC combined process (physical improvement method) and the partition conversion process (chemical improvement method). The results of partition conversion process show that the conversion and gasoline yield increase 5.84 percentage points and 6.49 percentage points, respectively with improved product distribution.

high-nitrogen containing feedstock; FCC; coking mechanism; partition conversion

2014-11-28; 修改稿收到日期: 2015-02-11。

李泽坤,博士,主要从事重油催化裂化研究工作。

李泽坤,E-mail:lizekun.ripp@sinopec.com。