全局过程集成技术在炼油企业中的应用

2015-09-03黄明富李宇龙王广河王如强

黄明富,李宇龙,王广河,王如强

(中国石油天然气股份有限公司规划总院节能与标准研究中心,北京 100083)

全局过程集成技术在炼油企业中的应用

黄明富,李宇龙,王广河,王如强

(中国石油天然气股份有限公司规划总院节能与标准研究中心,北京 100083)

介绍了全局过程集成技术的特点,以某炼油企业为案例,运用SuperTarget软件为工具,阐述了该技术的具体应用方法和过程,并进行优化分析,给出了在现有工艺条件下公用工程理论最佳配置,公用工程等级优化的方向,全局夹点位置和热功联产潜力,以及工艺与公用工程系统联合优化的潜力。以分析结果为指导在案例炼油企业开展能量系统优化并实施,取得了节能31.4 MW的显著效果,应用结果表明,该技术对指导炼油企业能量系统优化效果明显。

全局过程集成 公用工程 优化 能量系统优化

我国炼油企业能耗整体上与国际先进水平还存在着一定的差距,尽管有些单装置能耗并不高,但大量低温热仍然没有得到综合利用,蒸汽动力系统能耗普遍偏高,热功联产潜力远未能发挥,工艺与公用工程之间的能量集成程度不够,必须着眼于全局能量系统优化,才能从本质上实现整个石油炼制过程的经济性和能量利用水平的提高[1-2]。炼油企业的能量优化如果只孤立考虑“需方”或孤立考虑“供方”,而不是统筹考虑,则会使优化效果大打折扣,比如一个生产装置节约了蒸汽而蒸汽管网结构或运行方式不合理,则节约的这部分蒸汽只能放空。

20世纪90年代,夹点技术进入一个新的发展阶段。Linnhoff等将其应用范围拓展,将各个工艺过程之间及其与公用工程系统的能量进行集成,形成了全局过程集成技术。该技术在国内外石油、化工等行业能量优化工作中得到应用[3-9]。 优化目标为最大化节约燃料消耗或公用工程成本最少。本研究以全局过程集成技术的基本原理为基础,运用SuperTarget软件为工具,以某炼油企业为例,阐述该技术在能量系统优化中的具体应用方法和过程,并进行优化分析,为在全局范围内实现能量系统优化提供指导。

1 全局过程集成技术应用方法及优化分析

1.1 数据准备

案例企业,原油一次加工能力为5.0 Mt/a,主要有常减压蒸馏、催化裂化原料预处理、催化裂化、加氢裂化、催化重整、苯抽提、柴油加氢、气体分馏、石脑油异构化、硫磺回收、酸性水汽提、溶剂再生和产品精制(处理干气、液化气和汽油)等装置。依据全局过程集成技术的特点,为简化过程,与公用工程系统(主要是蒸汽动力系统)联系不是很紧密并且换热网络相对较固定的装置,不在分析范围内。本文不考虑柴油加氢、石脑油异构化、硫磺回收和产品精制装置。全局组合曲线是由各装置总复合曲线组合而成,在数据准备时需要收集分析范围内各装置的换热网络运行数据。

理论上,公用工程系统可以分为无数个温度等级,但对于一个已建成的企业,公用工程系统的结构已经确定,在现有结构基础上进行过程集成优化,工程上显得更为可行。案例企业中公用工程系统结构等级主要为燃料(800 ℃)、中压蒸汽(249 ℃,饱和温度)、低压蒸汽(184 ℃,饱和温度)、低温热(75~95 ℃)、循环水(20~30 ℃)。

1.2 装置间热联合和装置总复合曲线“口袋”的处理

装置间的热联合为热量“输出”或“输入”,不属于装置内部的换热,在绘制装置总复合曲线时,可将装置外被加热或提供热量的物流看成装置内的物流来处理。

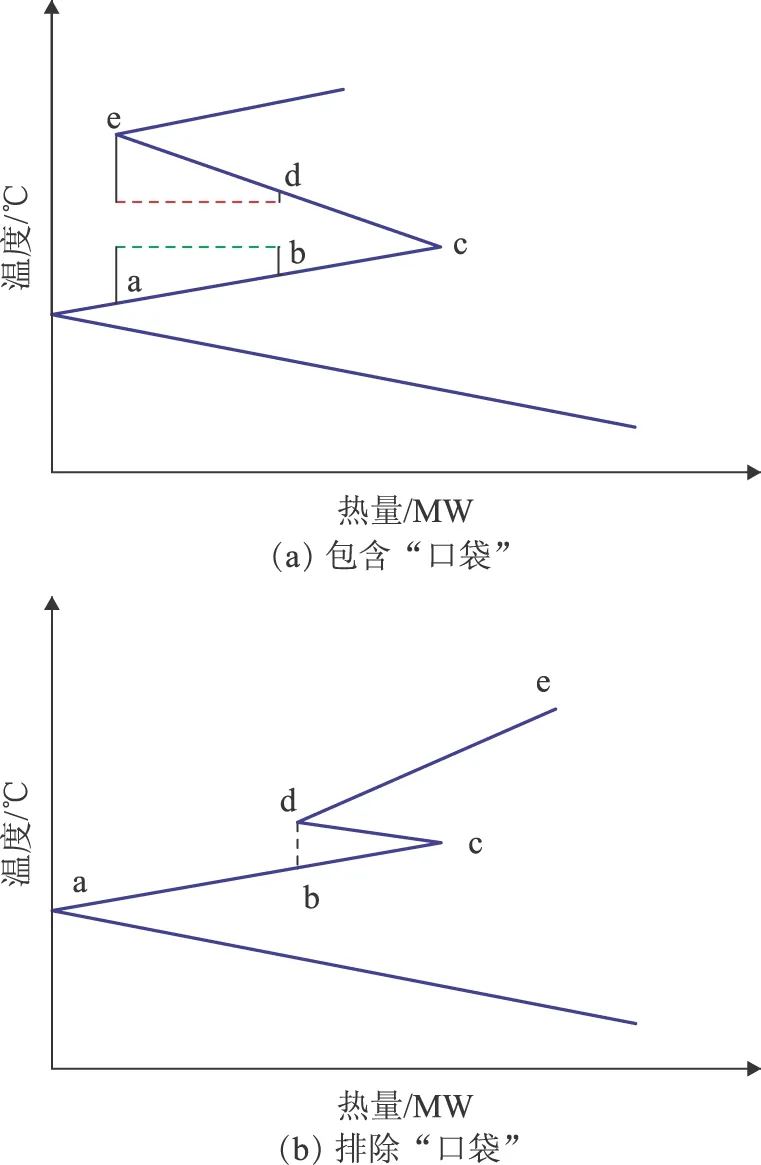

装置总复合曲线在实际过程中,夹点上方或下方不总是表现出平缓的特性,可能出现折点,如图1(a)的曲线ace所示。表明在ce温度段热平衡的结果是热量过剩,不需要热公用工程,还可以为低温位的物流提供热量,通常将曲线ace称之为“口袋”。当装置总复合曲线出现“口袋”时,合成全局温焓曲线,全局热源曲线或全局热阱曲线也可能会出现“口袋”,给全局过程集成分析带来许多麻烦。图1(a)中“口袋”表明在ce温度段物流可以产生热公用工程,在ac温度段物流需要外界供给热公用工程。在实际过程中只有当ce温度段物流产生的热公用工程比ac温度段物流需求的热公用工程高一个等级以上,且负荷大到在工程上有应用价值时才会在物流之间引入公用工程。这时全局温焓曲线装置的总复合曲线可保留“口袋”,否则排除“口袋”,如图1(b)所示,将曲线abcde简化为abde处理。

图1 装置总复合曲线示意 —公用工程1; —公用工程2

1.3 绘制各装置总复合曲线

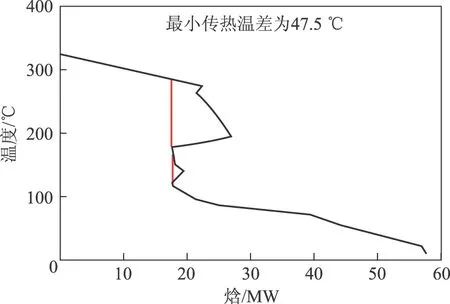

根据案例企业各装置换热网络实际运行数据,利用夹点分析软件绘制各装置总复合曲线。分析认为各装置总复合曲线出现的“口袋”在合成全局温焓曲线时均可排除,其中常减压蒸馏装置和催化裂化装置总复合曲线如图2和图3所示,其它装置总复合曲线不再一一列出。

图2 常减压蒸馏装置总复合曲线

图3 催化裂化装置总复合曲线

1.4 绘制全局温焓曲线及优化分析

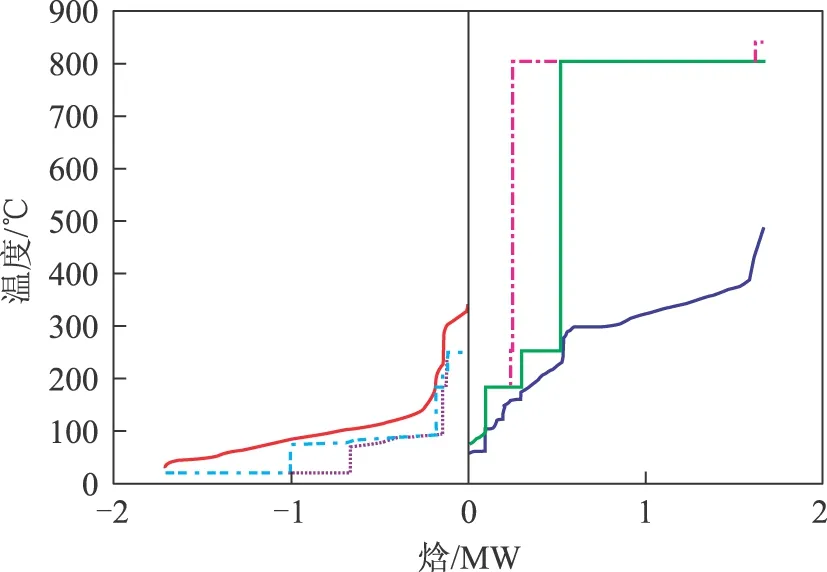

将各装置总复合曲线合成全局温焓曲线,并画出在现有工况下冷、热公用工程的配置图,以及理论最佳公用工程配置图,如图4所示。

图4 全局温焓曲线及公用工程配置 —热源; —热阱; —目标热公用工程; —目标冷公用工程; —现有热公用工程; —现有冷公用工程

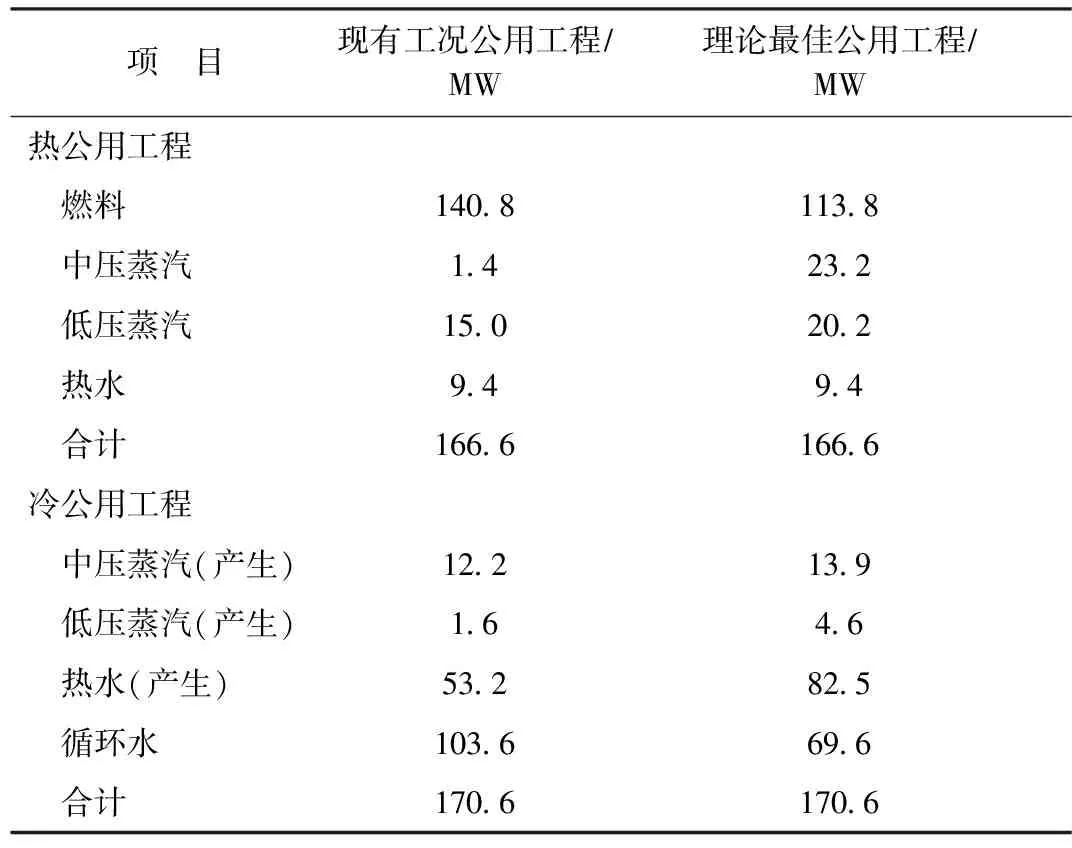

表1是案例企业各装置现有工艺条件下的公用工程配置与理论最佳时公用工程配置的对比状况。

表1 现有工况与理论最佳公用工程对比状况

从表1可以看出,在现有工艺条件下,理论最佳冷、热公用工程的总量分别与现有工况下冷、热公用工程的总量相同,但是冷、热公用工程的等级是不同的。全局热阱曲线,最大化的用低等级的公用工程加热工艺物流,最高等级公用工程(燃料)消耗可减少27 MW;全局热源曲线,最大化地产生高等级的公用工程,剩余部分再用循环水冷却。在现有工艺条件下即工艺侧不做调整,仅仅通过公用工程侧的优化,节能效果是有限的。

案例企业中蒸汽结构分为两个等级,即中压和低压蒸汽,从全局热源组合曲线来看,若增加低压的蒸汽管网,工艺物流所能产生的蒸汽很少(1.6 MW),意义不大。对于现有低压蒸汽,从其与全局热阱曲线的匹配关系来看,传热温差较大,可以适当降低现有低压蒸汽管网的压力(对应不同的饱和温度),达到增加全局热回收,从而减少燃料消耗,或增加联产功的目的。

1.5 绘制全局公用工程总组合曲线及优化分析

图5是案例企业的全局公用工程总组合曲线,从上至下公用工程分别为燃料、中压蒸汽、低压蒸汽、低温热水和循环水,与纵坐标相交的公用工程分别为低压蒸汽和低温热水(阴影部分上方的横线为阴影部分的上边界,水平方向靠右与阴影部分上边界相连的横线是中压蒸汽公用工程)。全局公用工程总组合曲线的夹点温度在与纵坐标相交的两类公用工程之间,即低压蒸汽和低温热水之间,就全局而言,只有节约夹点以上公用工程的消耗(低压蒸汽、中压蒸汽和燃料)才能最终节约最高等级公用工程(燃料)的消耗。案例企业在现有工艺条件下,通过优化公用工程的配置,效率最高的联产功潜力为1.85 MW,即图5中阴影部分的面积。

图5 全局公用工程总组合曲线

1.6 工艺与公用工程系统集成优化分析

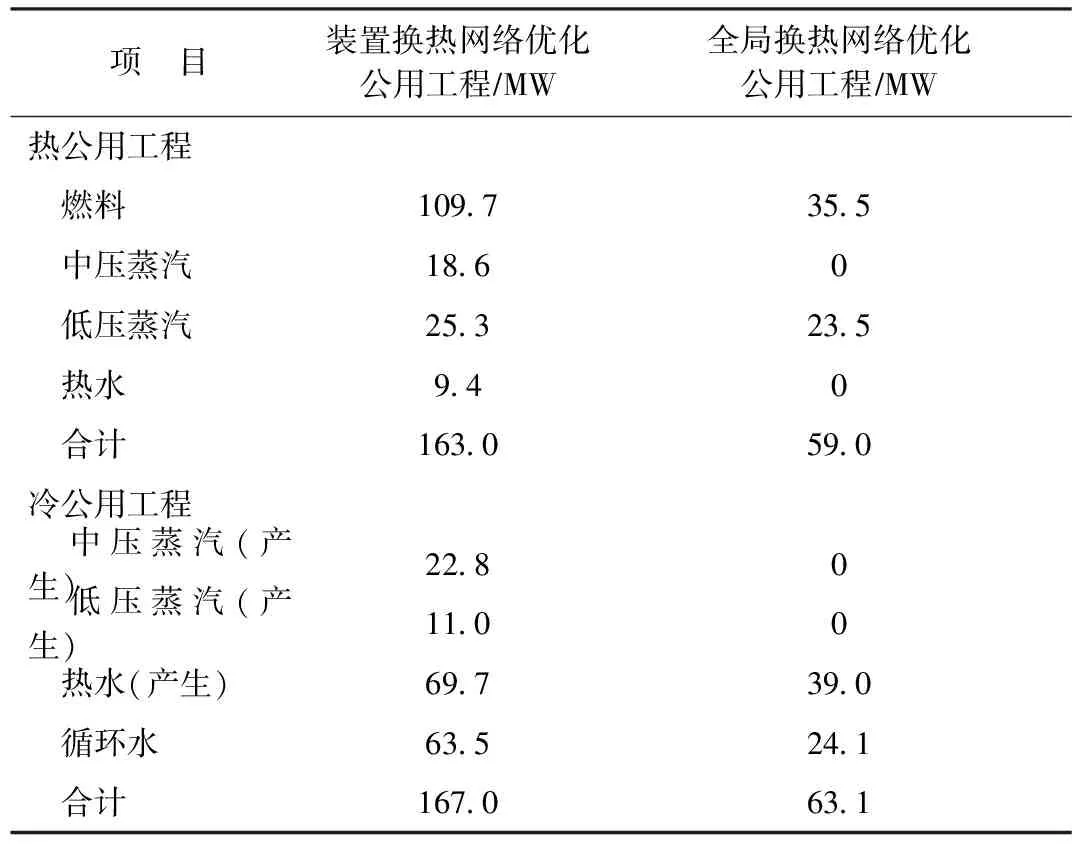

为考察工艺与公用工程之间的联合优化效果,做以下两种优化假设:①各装置换热网络均按夹点技术进行优化;②在全局范围内,各装置间物流可以自由换热,即理论最大热联合,分别得到对应工况下的公用工程匹配情况,见表2。

表2 装置换热网络优化和全局换热网络优化公用工程对比状况

从表2与表1的对比可看出:各装置换热网络均按夹点技术进行优化后,冷、热公用工程的总量均可减少3.6 MW,即通过装置换热网络的优化热量回收加深,全局冷、热公用工程消耗均减少,同时公用工程优化匹配后最高等级的公用工程(燃料)消耗可减少31.1 MW;在全局范围内进行深层次的热联合后,冷、热公用工程的总量均可减少107.6 MW,同时公用工程优化匹配后高等级的公用工程(燃料)消耗可减少105.3 MW。从对比结果来看,工艺与公用工程之间的联合优化效果尤其是最大化地进行装置间的热联合,比仅仅只对公用工程一侧进行优化的效果要显著得多。

2 应用效果

案例企业以上述分析结果为指导,在炼油全局范围内开展能量系统优化,在换热网络、装置间热联合、装置操作、低温热综合利用、蒸汽动力系统和燃料系统优化及重点设备改造等方面共计提出40项能量优化方案,实施了其中的17项,见表3,经对优化方案现场标定和计算,共计节能31.4 MW,年增效5 839万元。

1) 前3项合计。

3 问题探讨

全局过程集成技术主要考虑装置与装置之间、装置与公用工程系统之间的热集成,在全局范围突破单个装置的夹点限制做到热量的深度集成,并优化公用工程的配置和发挥热功联产潜力,但仍存在以下局限性:①没有考虑工艺过程本身的能量需求优化,即没有从能量的利用环节优化工艺流程结构和工艺操作参数,从而减少过程的能量需求,也没有从能量的转换环节优化能量转换设备效率;②公用工程仅考虑换热(加热、冷却)过程的需要,对非换热过程的公用工程使用(或产生)情况,如汽提蒸汽、雾化蒸汽,反应器(炉)和再生器产蒸汽等,没有纳入考虑范围之内,即实际生产过程的公用工程需求(产生)量在全局温焓曲线和公用工程总组合曲线中没有完全体现出来;③缺乏用于过程设计的严格模型,分步优化的特点决定了它无法更有效地考虑各层次之间的相互作用,对夹点传热温差ΔTmin的依赖也决定了它很难得到过程综合的全局最优解[10]。因而,对炼油企业进行全局能量系统优化,除利用全局过程集成技术以外,还应根据企业用能特点综合利用其它能量系统优化技术,才能取得更大的节能和增效效果。

4 结 论

(1) 全局过程集成技术可在全局范围突破单装置的夹点限制做到热量的深度集成,并能优化公用工程的配置和发挥热功联产潜力。

(2) 给出了在现有工艺条件下公用工程理论最佳配置,公用工程等级优化方向,全局夹点位置和热功联产潜力,以及工艺与公用工程系统联合优化潜力的分析方法。

(3) 将只对公用工程系统一侧优化,装置内部换热网路和公用工程系统联合优化,装置间换热网络和公用工程系统联合优化3种情况做了比较,结果表明优化潜力依次增加。只对公用工程系统一侧优化,公用工程消耗的总量不变,只能优化公用工程的使用等级,后两者不仅可以优化公用工程的等级,公用工程消耗的总量分别降低3.6 MW和107.6 MW,以该技术为指导,在案例企业中开展能量系统优化后,取得节能31.4 MW、增效5 839万元/a的显著效果。

(4) 全局过程集成技术主要考虑热集成和热功联产,存在一定的局限性,与其它能量系统优化技术结合将会取得更大的节能增效效果。

[1] 华贲.中国炼油企业节能降耗——从装置到全局能量系统优化[J].石油学报(石油加工),2009,25(4):463-471

[2] 华贲.中国能源形式与炼油企业节能问题[J].炼油技术与工程,2005,35(4):1-5

[3] 杨友麒.节能减排的全局过程集成技术的研究与应用进展[J].化工进展,2009,28(4):541-548

[4] 尹洪超,李振民,邱庆刚,等.多过程与蒸汽系统能量集成的全局温焓曲线夹点分析法[J].上海交通大学学报,1999,33(8):1004-1007

[5] 李振民,李省岐.过程全局能量集成夹点分析方法的研究[J].石油炼制与化工,1999,30(10):42-45

[6] 辜乌根,梁颖宗,张冰剑,等.换热网络节能潜力分析评价[J].石油炼制与化工,2013,44(6):91-96

[7] Zhao Dongfeng,Xue Jianliang,Li Shi.Optimizing low-temperature heat recovery in a refinery fluid catalytic cracking unit based on pinch analysis[J].China Petroleum Processing and Petrochemical Technology,2012,14(2):82-88

[8] 尹洪超,张英,李振民.改进的全局能量集成法及其在炼油联合装置中应用[J].大连理工大学学报,2001,41(5):552-556

[9] 鄢烈祥,罗智,史彬,等.考虑蒸汽温位因素的全局能量集成方法[J].华东理工大学学报(自然科学版),2009,35(3):346-349

[10]李萍,华贲.过程系统综合集成优化法的研究进展[J].广东化工,2005,32(1):80-83

简 讯

BASF公司研发新尾气催化剂满足Tier 3 标准要求

德国化工生产商介绍了一种新的催化涂层PremairNXT,可以用来减少汽车臭氧的排放量,满足美国Tier 3标准和加利福尼亚利LEV Ⅲ的排放控制要求。Premair是

一种汽车散热器涂层,当地面上的臭氧与它接触后会转化为氧气。该产品是第二代技术,在前一代技术的基础上提高了耐久性和使用性能。“随着汽车发动机以及散热器继续朝着小型化的方向发展,催化涂层的使用性能增强具有更重要的意义”,巴斯夫副总裁吉姆说。“PremairNXT能够适应这一挑战,可为设备制造商提供一种新的方法以满足减少排放的需要。”

[许建耘摘译自Worldwide Refining Business Digest Weekly,2015-01-19]

APPLICATION OF TOTAL SITE INTEGRATION TECHNOLOGY IN OIL REFINING ENTERPRISE

Huang Mingfu, Li Yulong, Wang Guanghe, Wang Ruqiang

(EnergySaving&CriterionResearchCenter,PetrochinaPlanning&EngineeringInstitute,Beijing100083)

This paper introduces the characteristics of total site integration technology. With a real case of oil refining enterprise and SuperTarget software, the method was introduced in detail and optimized. The theoretical optimal utility configuration, total site pinch position, the direction of the utility level optimization, potential heat and power co-generation, and the potential of the processes and utilities combination optimization were investigated. Guided by the above analysis, energy system optimization of the sample refinery was implemented. The energy saving of 31.4 MW is obtained. The application shows that the technology to guide energy system optimization of oil refining enterprises has an obvious effect.

total site integration; utility; optimization; energy system optimization

2014-10-31; 修改稿收到日期: 2014-12-23。

黄明富,硕士研究生,工程师,从事石油化工节能技术研究与推广等工作,发表论文4篇,申请获得2项实用新型技术专利。

黄明富,E-mail:huangmingfu@petrochina.com.cn。