本钢冷轧厂重卷矫直机压下调整及工艺优化研究

2015-08-28庄传铁

庄传铁

(本钢冷轧厂,辽宁 本溪117021)

2004年9月,本钢冷轧厂对重卷机组进行改造,在重卷线上飞剪前安装一套五重式精矫机,通过反复弯曲来改善板带的瓢曲和浪形缺陷,提高冷卷板形质量及产品级别。

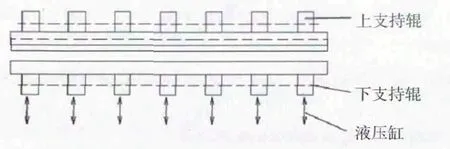

1 辊式矫直机工作原理

如图1所示,辊式矫直机是由上、下两排相互交错排列的矫正辊、机架和传动装置所组成。被矫钢材通过上述排列的辊子,利用多次反复弯曲得到矫正。辊式矫直机是板带材所用的主要矫直设备,重卷矫直机为辊式精矫机,遵循辊式矫直机的基本工作原理。矫直方案分为小变形量矫直方案和大变形量矫直方案[1]。

图1 带钢经过辊式矫直机过程简图

2 重卷矫直机特点及工作原理

重卷矫直机主要设备参数为:辊径:44.45mm;辊距:47.63mm;辊数:17;辊身长度:1 700mm;具有较明显的辊径小、辊距小、加工规格范围大、矫直效果好、精度高等优点(相对于R1线矫直机的辊径:50mm、辊距:55mm;可生产0.5~3.0mm厚带钢,而R1、R2线矫直机加工规格范围分别为0.5~1.2mm和1.2~3.0mm)。

但在生产厚规格料时,工作辊辊身及表面承受压力大;与R1线同样的机组速度下,其工作辊相对转速高。这样就加大了工作辊的磨损速度,及在带钢表面产生辊印的频率。这也是重卷矫直机换棍周期短的主要原因之一。

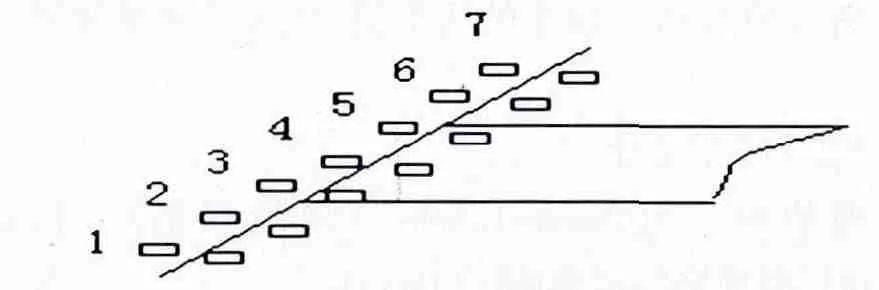

如图2所示,重卷矫直机为十七辊精矫机(上八辊下九辊),为五重式,即上表面三重,下表面二重,调整方式为液压调整。上工作辊与支持辊之间为九根中间辊,可以大大减轻带钢表面的支持辊油印和暗印缺陷。

图2 重卷矫直机轴向视图

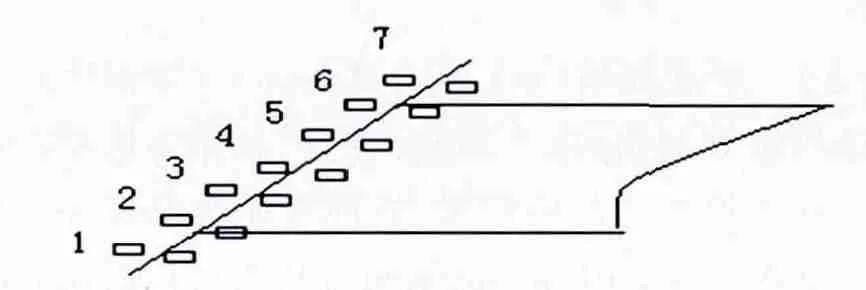

如图3所示,上、下支持辊均为七列,上支持辊水平固定在机架上,下支持辊辊架的入、出口侧均装有传感器和液压缸。根据来料材质、厚度及板形情况,可方便、准确调整入、出口压下量。每个液压缸可单独调整,可以针对来料不同部位的板形缺陷进行单独调整。这样可从整体及局部上更大程度的改善板形缺陷。

图3 重卷矫直机机组中心线方向视图

重卷矫直机中间辊轴承可在一定范围内横向移动,这样在矫直带钢时可消除中间辊与轴承间产生不利的横向作用力。避免了该作用力对带钢矫直效果及轴承使用寿命带来的不利影响。

3 对不同来料分类研究

项目组主要通过对不同材质、厚度、宽度、板形的来料矫直参数进行分类跟踪调整,大量收集原始数据并进行综合分析,从而找出最佳矫正参数。

3.1 按材质分类

普碳钢(st12、st13、SPCC)、深冲钢(st14、st15及st15以上级别钢)、特殊钢种(BGD等)。

课后交流,同事总结说:“杨老师,你的这堂课,有朗读、静思、讨论、争鸣、共识、多元评价,充满学科特点、人文元素且智慧启迪。你说的话少,却又画龙点睛。满堂课没有花样,却有氛围。让人感觉意犹未尽,听了还想听。”

3.1.1 普碳钢:st12、st13、SPCC等。料塑性、硬度均适中,并且生产量比较大。其矫直参数的标定具有典型的代表性。对于普碳钢矫直板形时,矫直机入口可投入较大压下量。即采用大变形量矫直方案缺陷,可有效地改善板形。结合不同板形缺陷可以单独调整下支持辊,对带钢局部缺陷进行矫直。

3.1.2 深冲钢:st14、st15及st15以上级别钢。钢板的材质较软,塑性好(较普碳钢)。生产中可适当增加矫直机入口压下量,板形改善较明显。但随着压下量的增大,带钢内部将产生残余应力,材料性能有所改变;同时带钢表面与矫直机工作辊间接触应力增加,工作辊磨损速度及辊印的出现频率增加。因此在矫直深冲钢时,在板形允许的前提下,采用小压下量、小变形量矫正方案。

3.1.3 特殊钢:BGD等。钢板的材质较脆硬、塑性差。矫直时应给予较小的压下量,板形改善效果不如普通料。

3.2 按厚度分

薄规格(≥0.5mm~1.2mm)、常规规格(≥1.2mm~2.0mm)、厚规格(≥2.0mm~3.0mm)。

3.2.1 薄规格(≥0.5mm~1.2mm)。薄规格带钢产品的板形要求及控制难度均较高。通过2005年1—10月对薄规格产品跟踪统计显示,我厂薄规格产品板形缺陷比例为:浪形10.5%、瓢曲3.0%、隆起5%。因此,在生产其他缺陷产品时,矫直参数设定应主要针对浪形进行局部板形缺陷矫正调整。对于其他缺陷产品的矫直应采用常规矫直。

3.2.2 常规规格(≥1.2mm~2.0mm)。带钢生产中,一般选用常规规格,生产量较大的产品作为典型产品。生产厂对于典型产品的质量、性能控制也是最完善的。从我厂2005年1—10月产品缺陷分析中可以看出:常规规格板形缺陷中,浪形6.5%、瓢曲4.5%、隆起4%,板形缺陷分布比较均匀,且缺陷量低于薄、厚规格产品。因此,对常规规格产品矫直时主要采用常规矫直,特殊情况特殊对待。

3.2.3 厚规格(>2.0mm~3.0mm)。厚规格带钢随着厚度的增加,在矫直过程中反弯力增大,对矫直机的矫直能力提出更高的要求。在矫直带钢时由于矫直力较大,使得工作辊轴承支持力较大,轴承瓦座会在较大压力下摩擦产生大量热量,温度快速升高导致油膜变薄,易出现轴承瓦座研死等故障。我厂2005年1—10月重卷线产品缺陷分析显示:浪形:5%,瓢曲:9.5%,隆起:4.5%。板形缺陷中瓢曲为主要缺陷。在矫直参数设定时应主要针对瓢曲进行设定,其他缺陷按常规矫直法矫正。

薄规格料表面质量要求严于中、厚规格,并在对薄规格料矫正时,矫直压力较小,对辊面的磨损较小。因此,排产时应遵循先薄后厚的原则。

3.3 按宽度分:窄规格料(≤1 150mm):927mm、1 000mm

宽规格料(>1 150mm):1 250mm、1 320mm。

3.3.1 窄料(≤1 150mm):927mm、1 000mm。图4为宽1 000mm的钢板通过矫直机出口时的状态,钢板边缘刚好通过第3、5列支持辊部位而没有达到第2、6列支持辊部位。在对其局部板形缺陷矫直时主要调整3、4、5列支持辊,1、2、6、7列支持辊可做辅助调整,以保证工作辊在各相邻支撑辊间受力平缓过渡。在钢板通过矫直机时,矫直机工作辊面与钢板边部接触的部位会出现接触应力突变。这一部位的辊面易被磨损。如继续生产宽规格料,就会出现“规格辊印”。因此,排产时应遵循先宽后窄的原则。

图4 1 000mm板通过矫直机出口时的状态图

3.3.2 宽料(>1 150mm):1 250mm、1 320mm。图5为宽1 250mm的钢板通过矫直机时的状态。钢板边缘刚好通过第2、6列支持辊部位,也没有达到第1、7列支持辊部位。在对钢板进行局部板形缺陷矫直时应对第2、3、4、5、6列支持辊进行调整,第1、7列支持辊可做辅助调整。

图5 1 250mm板通过矫直机时的状态

其他宽度规格钢板按以上方法视具体情况而定。

3.4 按板形分:浪形、瓢曲、隆起

3.4.1 浪形一般认为,浪形缺陷的出现来源于板宽方向上各纵向纤维的延伸不均[2]。延伸较大的部分被迫受压,而延伸较小者则被迫受拉。拉伸作用不会引起板形问题;但是当压缩应力超过一定临界值时,该部分板材便会出现类似受压杆件丧失稳定那样的问题。表现为在压缩力的作用下该部分板材将产生不同形式的屈曲。如果受压纤维处在带钢中部,则易形成的中浪;若受压纤维处在带钢边部,则易形成的边浪(单边或双边浪)。

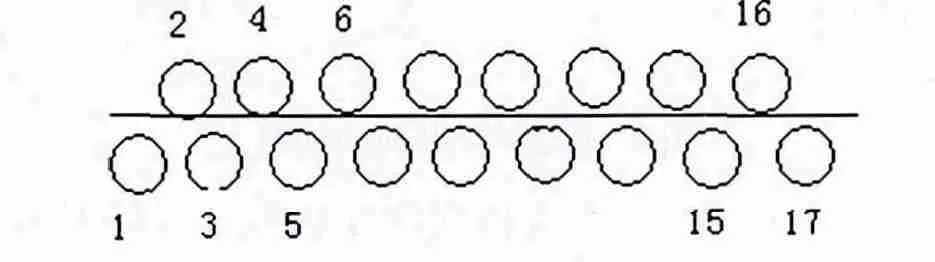

重卷矫直机横向7列下支持辊均可单独调节。针对中浪,应采用如下方法进行局部矫直:如图所示:将位于中部(浪形所在位置)的第4列支持辊压下量调小,增加第1、7列端部支持辊压下量。其他支持辊压下量调整应保持如图6所示的平滑过渡曲线,以避免相邻两辊间压下量突变对工作辊带来的损伤。这样在重卷机组张力作用下,在带钢宽度方向上,位于两端部的纵向纤维有一定延伸,而位于中部的纤维则不产生延伸。这样位于中间位置的浪形将得到改善。同样的方法,适用于边浪、肋浪及隆起等缺陷的局部矫正。

图6 针对中浪的液压缸压力调节图

3.4.2 瓢曲。不同于浪形缺陷,瓢曲缺陷在带钢宽度方向上无明显的局部板形缺陷分布特征,则在宽度方向的浪弯缺陷没有局部的调整手段。因此,对于瓢曲缺陷的矫直,无法采用局部缺陷矫直法进行矫直。只能采用常规大变形量矫直法,矫平带钢长度方向的板形缺陷,而宽度方向不均匀分布的板形缺陷是辊式矫直机所无法改善的。

图7 带钢经过矫直机矫直过程简图

如图7所示,带钢在经过第二排工作辊时被给予较大的反弯力,产生反弯曲率(远大于来料的最大原始曲率);经过第3排工作辊时被给予次大的反弯力;依次递减。使带钢在经过前4~5排工作辊后,长度方向上曲率完成统一。保持出口工作辊开口度与带钢厚度相同,这样在后续工作辊反弯力作用下较好的完成对带钢长度方向曲率的改善。直到出口时带钢长度方向曲率接近于零,即完成对瓢曲带钢的矫直。

3.4.3 隆起(凸棱)。对隆起料矫直时可采用与对浪形料矫直相同的方法——局部矫直法。这样可改善厚度缺陷在卷取过程中累积形成的“板形缺陷”,但也不能从根本上解决隆起问题。由于重卷机组成品卷也要在张力下进行卷取,矫直后的带钢在卷取过程中仍会有轻微隆起出现。但由于成品卷较小,因此残余隆起缺陷要大大轻于来料。

4 结语

通过分析重卷新矫直机设备结构及工艺特点,根据不同材质、厚度、宽度、板形的来料,对新矫直参数进行有针对性的跟踪调整。优化了矫直参数,充分发挥了新矫直机设备潜能。为公司创造了经济效益。

[1]刘宝珩.轧钢机械设备[M].北京:冶金工业出版社,1990.

[2]王延溥.金属塑性加工学[M].北京:冶金工业出版社,1994.