烟梗来料雾化喷水装置的设计

2022-04-07付来强郭建刚任亚宁

□ 付来强 □ 郭建刚 □ 赵 波 □ 任亚宁

甘肃烟草工业有限责任公司天水卷烟厂 甘肃天水 741024

1 设计背景

笔者单位烟梗梗丝用量大,月均生产烟梗梗丝多。因为烟梗来料水分偏低,达不到切梗机对烟梗来料水分的要求,所以造成烟梗梗丝厚薄不均现象比较明显。

针对切前烟梗来料水分少这一问题,目前采取的措施是烟梗送入车间前在物流分中心库房由人工将加水软管连接的锥形喷头插入烟包进行喷水,喷水后的烟梗在库房指定位置存放,隔天送入车间使用[1]。虽然喷水后烟梗水分有所增加,但是不同产地的烟梗吸收水分的能力不同[2],而且人工操作加水量无法精确控制,每包烟梗的加水量有差异,仍然达不到切梗机设备性能对烟梗来料含水量的要求,造成切后烟梗梗丝厚薄不均,偏差较大,最终导致经烘丝机干燥处理后的烟梗梗丝含水率合格率低。

笔者针对烟梗来料水分偏低的问题进行深入分析,设计研发烟梗来料雾化喷水装置,对烟梗来料进行定量喷水,提高烟梗来料的水分及均匀性,以满足切梗机对烟梗来料水分的要求。

2 喷水量

切前烟梗来料水分平均值为27.053%,据此计算喷水量要求水分提高约3个百分点,才能够达到切梗前烟梗来料水分工艺要求的28%~33%。

使用电动喷雾器进行喷水,电动喷雾器的容积为20 L,喷完需要用时11.366 6 min,每分钟喷水量为1.759 5 L,每小时喷水量为105.57 L。

通常每批烟梗生产用时1.33 h,则每批烟梗的喷水量为140.41 L。

通过计算,在每批烟梗喷水量为140.41 L的情况下,切梗前烟梗水分提高3.2个百分点,符合切梗机对烟梗来料的水分工艺要求。

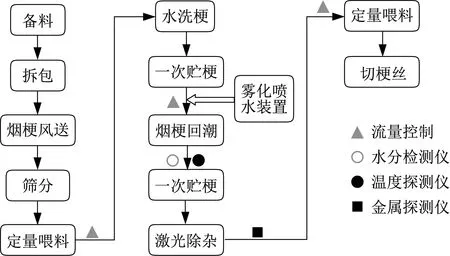

3 位置

烟梗从物流分中心运送到车间备料后,经过一系列工艺流程生产为所需的烟梗梗丝。经过现场详细论证,为了使烟梗经过雾化喷水装置之后更容易吸收水分[3],选择在一次贮梗和烟梗回潮机之间加装雾化喷水装置,如图1所示。因为烟梗回潮机的作用是提高梗温度和含水率,使烟梗蒸透,提高烟梗的柔性[4],所以将雾化喷水装置的位置选择在烟梗回潮机前进料振槽处,基于雾化喷水装置喷水增湿,再通过烟梗回潮机的高温,使烟梗水分更充分吸收[5-6]。

▲图1 雾化喷水装置安装位置

4 设计安装

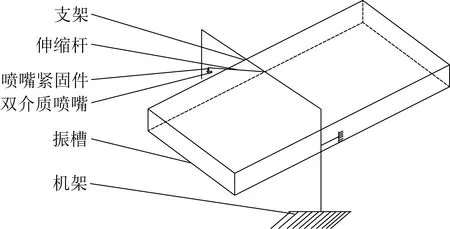

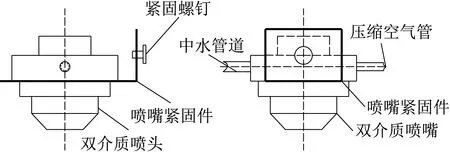

为了降低人工加水劳动强度,排除因缺水或人为因素而造成加水不均匀现象[7-8],设计了烟梗来料雾化喷水装置。这一雾化喷水装置由水路和气路组成,水路通过调节阀控制加水量,气路采用减压阀调节控制空压大小。双介质喷嘴采用压缩空气引射雾化,实现持续喷水,且喷水量可控。雾化喷水装置设计原理如图2所示,设计结构如图3所示,伸缩杆结构如图4所示,双介质喷嘴结构如图5所示。

▲图2 雾化喷水装置设计原理

▲图3 雾化喷水装置设计结构

支架的设计可以保证喷嘴的高度和角度任意可调。支架长度为87 cm,高度为41 cm。可伸缩杆的长度为18±15cm。喷嘴高度为58 cm,旋转角度为120°,喷嘴高度可以通过伸缩杆进行调节。

▲图4 伸缩杆结构

▲图5 双介质喷嘴结构

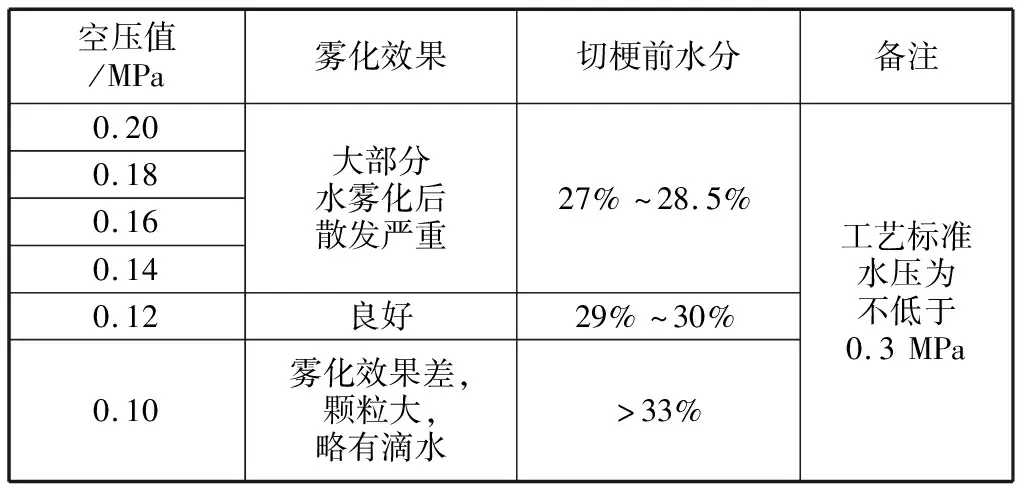

参照烟叶加料工序,料液引射压力为0.2 MPa,流量大于100 kg/h[9-10]。雾化喷水装置的加水量为106 L/h,水的密度比料液的密度小,因此可以借鉴烟叶加料工序料液的引射压力值,对0.20 MPa、0.18 MPa、0.16 MPa、0.14 MPa、0.12 MPa、0.10 MPa六组空压值进行实测,测试结果见表1。由表1可以看出,空压值为0.10 MPa时,雾化效果较差,喷嘴出现滴水现象。将空压值设为0.12 MPa时,雾化效果良好。

表1 空压值测试结果

5 远程控制设计

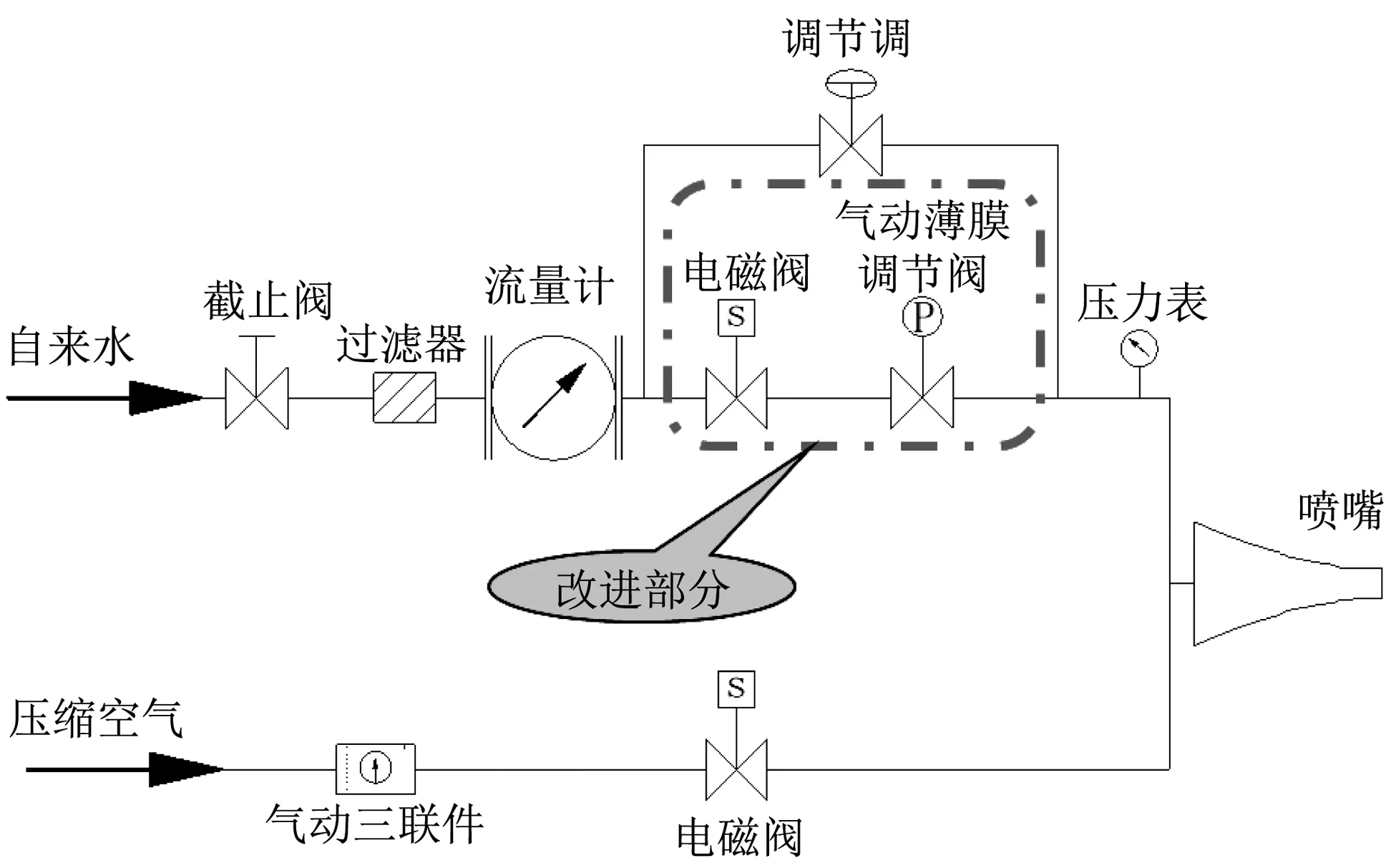

烟梗来料雾化喷水装置局限于现场控制,因此在水路上加装电磁阀和气动薄膜调节阀,将线路连接到烟梗回潮机电控柜,通过接入输入输出模块,编写程序来实现加水电磁阀延时开合,并在中控室设定开度远程控制加水量[11]。远程控制改进原理如图6所示。

6 结束语

笔者在烟梗回潮机前加装基于远程控制的烟梗来料雾化喷水装置,效果良好。

▲图6 远程控制改进原理

将这一雾化喷水装置应用于同行业同类工艺流程烟梗梗丝生产线,可有效消除来料烟梗润透性差和水分不均匀的问题,极大提升了成品烟梗梗丝的质量。切梗前烟梗来料水分可以达到30.5%±1.5%,切后烟梗梗丝标准偏差由0.061 mm减小至0.020 mm,既减少了风选后的梗签梗块,又提高了烟梗烘后梗丝水分的合格率,对切后烟梗梗丝均匀性及烘后烟梗梗丝水分稳定性的提升具有作用,也有利于稳定烟支物理指标及成品水分。