铝基Al2O3纳米多孔表面大容积池沸腾实验

2015-08-19左少华赵晓玥王杰阳魏峰史晓平陶金亮

左少华,赵晓玥,王杰阳,魏峰,史晓平,陶金亮

(1河北工业大学化工学院,天津 300130;2西安交通大学化学工程与技术学院,陕西 西安 710049;3天津科技大学机械工程学院,天津 300222)

随着电子设备高集成、微系统的发展,未来微电子系统的热量集聚问题日趋严重。研究发现,电子设备温度每升高5℃,其性能会降低一倍,一旦温度超过电子设备的极限,将会导致设备不可复原的损坏[1]。因此,近年来基于相变传热的大容积池沸腾微纳米传热强化研究引起众多学者的关注。Vemuri等[2]对纳米多孔表面进行池沸腾传热实验,实验结果表明采用这种多孔表面可以减小沸腾换热的过热度,有效降低沸腾的起始点。Furberg[3]利用氢气泡溢出和电化学沉积的方法制备了纳米树状微孔结构,并对这种表面进行了沸腾传热实验,结果表明这种微结构表面能够在比较低的过热度下维持沸腾,且传热系数能够极大地提高。Kim[4]、Phan等[5]采用纳米流体核态沸腾沉积法将纳米TiO2沉积在不锈钢表面,传热表面水的静态接触角度大小对沸腾传热性能有很大影响,发现沸腾传热系数的最高点出现在水的静态接触角接近0°或90°时。陈粤[6]、邓鹏[7]等对TiO2纳米管阵列表面传热性能进行了研究,结果表明在相同加热条件下纳米阵列表面可明显提高传热系数。

金属铝或铝合金具有导热性能好、价格低等优点,因此被广泛应用于电子系统集成设备的散热元件中。为提高铝制传热元件的效率,目前人们多采用机械方法,在铝表面加工成不同尺寸的翅片或微槽,获得了一定的效果。为适应未来电子器件高聚集、微型化的需要,本文利用阳极氧化法,在铝基上制备出Al2O3纳米多孔层,并以此为传热元件,在常压下对其进行了大容积池沸腾传热性能研究,以期为解决微电子器件微型化散热难的问题提供一条新途径。

1 实验装置

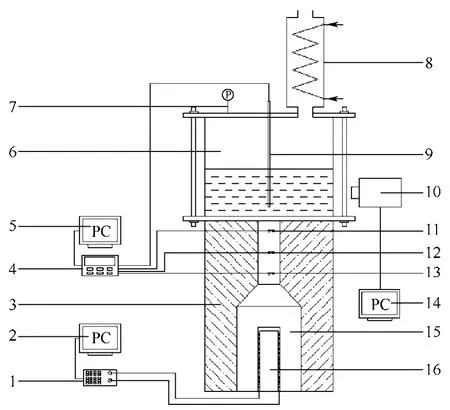

大容积池沸腾实验装置主要由测试元件、加热系统、温度检测系统、数据采集系统、图像采集系统、保温装置六部分组成,如图1所示。传热测试元件采用表面附有纳米多孔结构的铝板,其厚度为1mm。传热元件中心下方设置有直径10mm的铜柱,用以模拟电子芯片发热。铜柱和传热元件间涂有导热胶。铜柱内缠有电加热丝,通过程控电源调节其加热功率。沿铜柱轴向方向分别在距加热表面5mm、15mm、25mm处开有3个直径为1mm的孔,开孔深度至铜棒中心,并内设热电偶(用以计算热流密度及传热表面温度Tw)。同时,在沸腾室内距离加热表面1mm处垂直放置一个相同型号热电偶 (用以测量液体沸腾温度Ts)。热电偶测得温度通过XSLE高精度巡检仪(精度为0.05%)采集。整个加热器封装在玻璃纤维保温棉内以减少热损失。沸腾池直径为60mm,池壁采用透明材料制成,在沸腾池上方,设有冷凝器,以保证沸腾工质的液位恒定。实验过程通过高速摄像机采集汽泡的生成、生长和脱离加热表面的情况。

图1 实验装置

2 实验方法及过程

2.1 纳米多孔传热表面的制备与表征

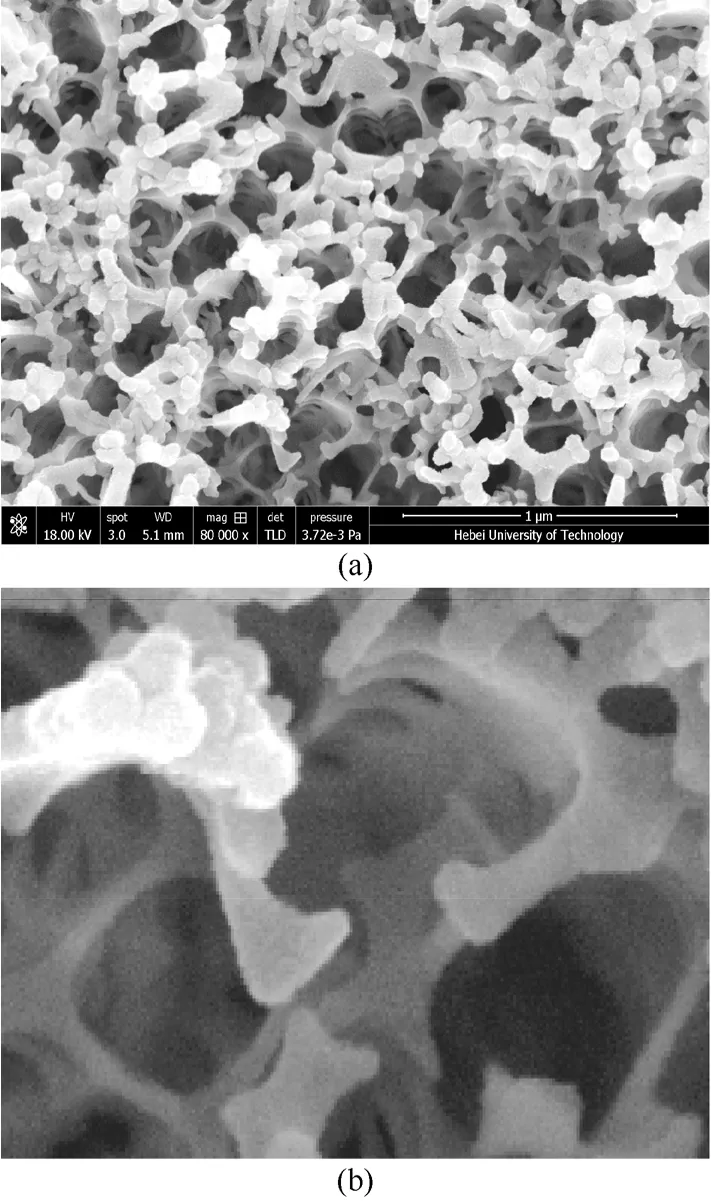

本实验在常压室温条件下操作,以0.3mol/L的磷酸为电解液,采用两步阳极氧化[8-9]工艺,得到如图2所示的具有交联结构的纳米孔阵列多孔传热表面。从图2可以看出,该传热表面上孔洞直径在50~200nm,且均垂直金属表面。大部分孔洞之间相互隔离,少数较大的孔洞之间存在相互交联的现象[见放大图2(b)]。

2.2 传热性能测试

实验步骤如下:首先,按图1所示连接好实验装置线路;其次,将适量去离子水注入沸腾室内(约占沸腾室的50%);第三,开启冷却系统;第四,打开控制电源,设置电压为5V,待热电偶温度变化范围不超过0.2℃时,继续调高电压5V,直至加热工质出现膜状沸腾;第五,记录热电偶的温度以及工质的温度变化情况。作为对比实验,以相同的实验方法对光滑表面进行测试,并作相应的实验数据记录。

图2 纳米多孔表面的形貌

2.3 数据处理

由于导热段采用玻璃纤维保温棉封装绝热,其传热可视为一维稳态导热,通过测量沿轴向的温度分布,根据傅里叶定律即可计算出传热热通量及传热面温度,结合沸腾池水温即可计算出池沸腾传热温差和池沸腾传热系数,具体计算过程如下。

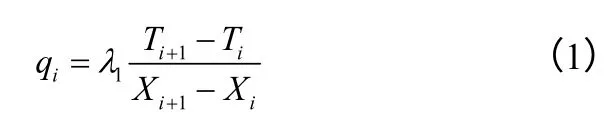

对加热器的导热段,根据傅里叶定律得到式(1)。

式中,Ti为第i个测温点测得的温度,K;Xi为第i个测温点到加热器上表面之间的距离,m;λl为铜的传热系数,W/(m·K);qi为通过第i+1和i测温点测得的热通量,W/m2。

本试验在加热器的导热段上测定三点温度,由式(1)计算测得的平均热通量为式(2)。

对被测试传热元件铝板,通过傅里叶定律导出其沸腾表面的平均温度(Tw),即式(3)。

式中,Ta为铜柱上表面温度;λt为铝材的传热系数;δ为被测试传热元件铝板的厚度。

池沸腾传热温差见式(4)。

池沸腾传热系数见式(5)。

2.4 实验误差分析

本实验采用经过标定的K型热电偶测量加热器导热段以及沸腾工质的温度,误差在±0.5℃。在数据处理中,考虑到导热硅脂的热阻以及通过T3推导出Ta(模拟电子器件表面温度)和Tw(传热元件上表面温度),其误差在5%之内。本实验实验装置的热量损失在5%~10%。

3 结果与讨论

3.1 加热时间与介质温度关系曲线

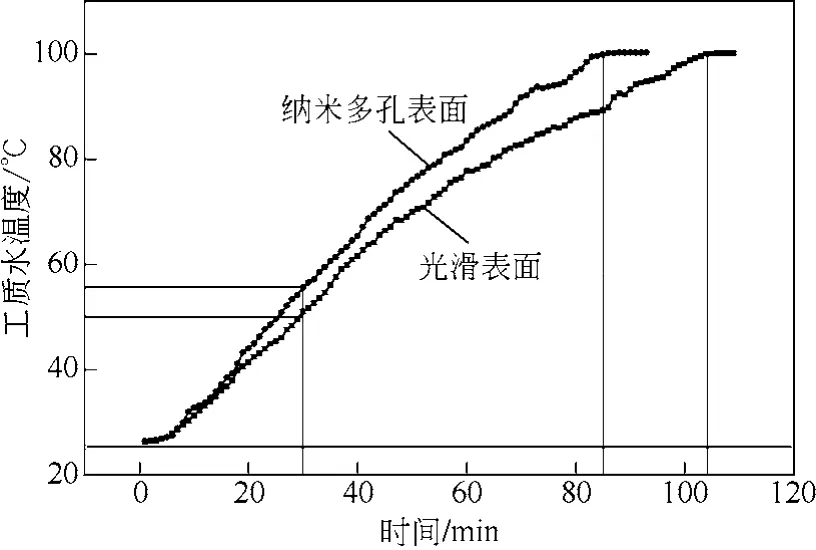

图3为加热时间与介质温度之间的关系曲线图。从图3中可以看出,纳米多孔表面的传热效果明显强化。其他实验条件一致的情况下,纳米多孔传热表面沸腾池内加热介质的升温速率明显得以提高。例如,当加热时间为30min时,光滑表面沸腾室内工质水的温度为51℃,此时纳米多孔表面沸腾室内工质水的温度已经达到56.3℃。当加热到86min时,纳米多孔表面沸腾室内工质水已经开始沸腾;加热到104min时,光滑表面沸腾室内工质水的才开始沸腾,时间要比纳米多孔表面慢20%。

3.2 不同表面结构对沸腾曲线的影响

图3 工质水温度与加热时间之间的关系

图4 不同加热表面的池沸腾曲线

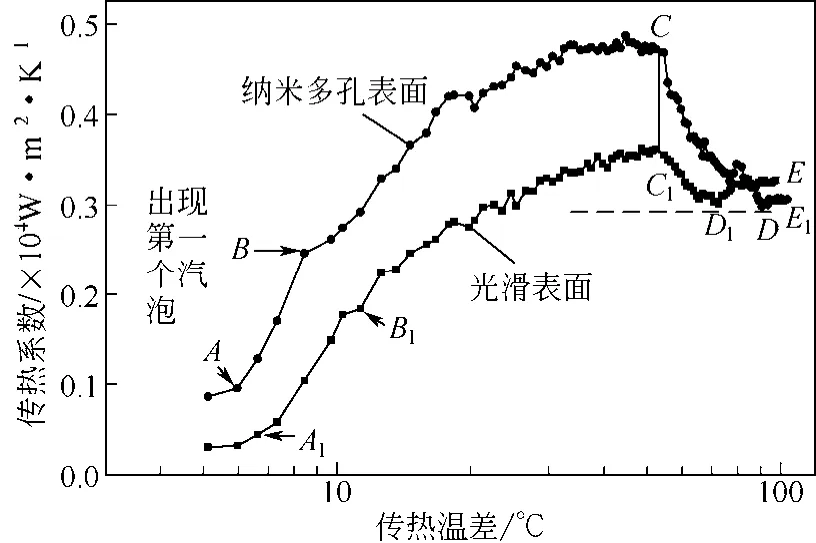

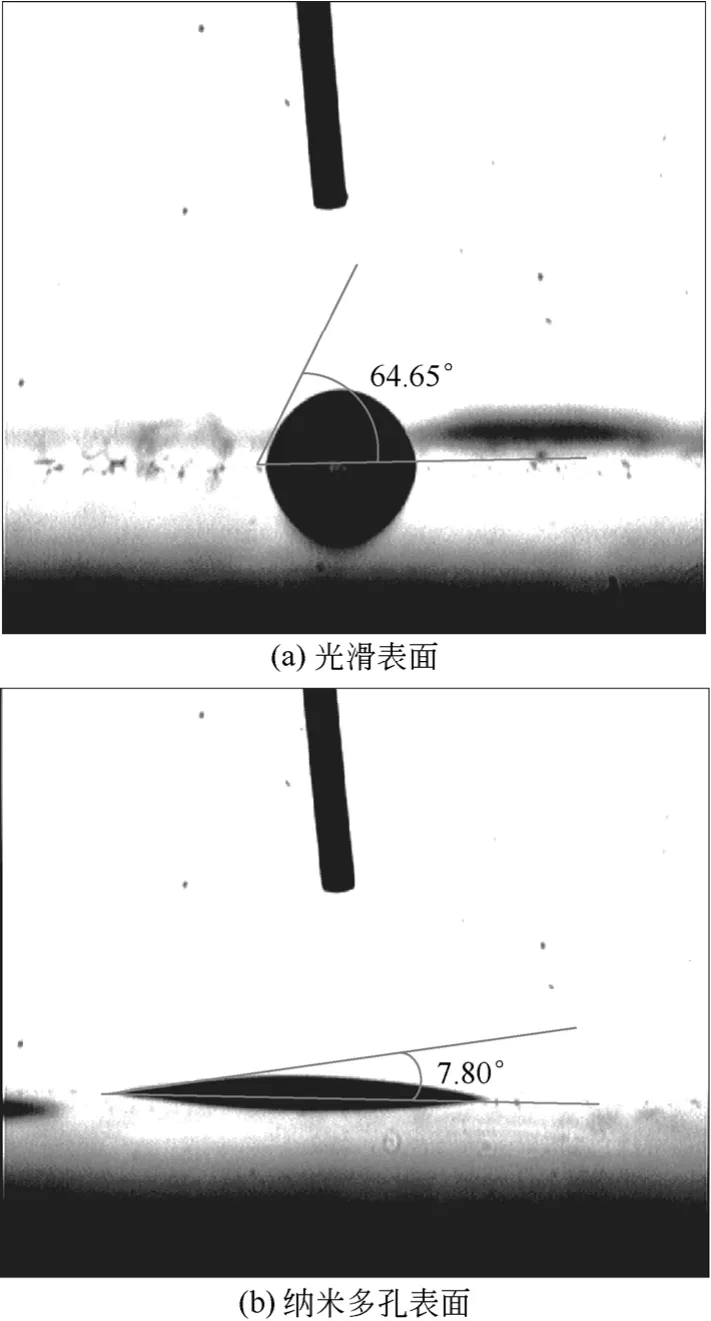

图4给出了常压条件下光滑表面与纳米多孔表面的沸腾曲线。其中B点之前为表面蒸发段,达到B点液体出现第一个汽泡,这时液体进入核态沸腾。C点为传热系数一个拐点,可以认为加热介质进入 不稳定膜状沸腾,传热系数逐渐开始下降,到达D点时,传热系数达到最低值。从图4中可以看出,在表面汽化阶段,传热温差与传热系数大约呈线性关系。与光滑表面相比,多孔表面传热系数较高。这是由于纳米多孔的存在,增大了液固两相的接触面积,提高了换热面积。图5分别给出了两种表面与液滴(水)的静态接触角。由此可见,纳米多孔的存在确实有利于促进液相和固相的接触。

图5 纳米多孔表面与光滑表面的静态接触角

图6 纳米多孔表面与光滑表面沸腾时汽泡

随着传热温差的逐渐增大,加热介质进入BC段(核态沸腾)。图6展示了不同表面工质沸腾时汽 泡的状态。从图6可以看出,纳米多孔表面液体沸腾时,汽泡具有直径小、密度大的特点,即体现出纳米多孔表面具有汽化核心多、汽泡脱离频率快等典型强化传热的特征。不仅如此,从图4中还可以看出,传热温差在28~42℃之间传热系数始终维持在一定高位,这里称之为沸腾稳定区,而光滑表面则不存在这一区域,传热系数到达最高点后,很快便进入到不稳定膜状沸腾。这可能是因为不同直径的汽化核心,其活化能对应不同。纳米多孔表面的孔径大小不一,因而在一定传热温差范围内,都能提供足够多的活化核心。

CD段为不稳定膜状沸腾阶段。同样由于多孔结构的存在,纳米多孔表面在这一阶段传热温差维持时间较长(52~90℃),而光滑表面为(52~70℃)。当到达D点,此时汽膜热阻成为影响传热的主要因素,两者传热系数均达到最低值。

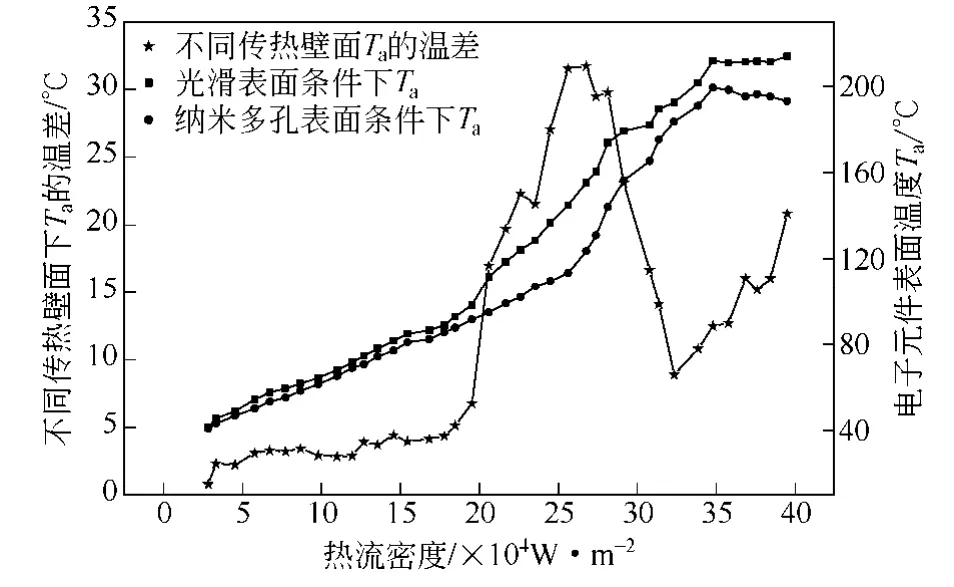

3.3 热流密度与传热元件表面温度之间的关系

电子器件的性能直接受其工作时的温度控制。研究表明,在较高温度下传热元件温度升高1℃,则其性能降低5%[10]。为此,本文给出了热流密度与电子元件表面温度(即加热器上表面温度)及两种元件表面温差(同一热流密度条件下,用光滑表面以及纳米多孔表面作为传热表面时,加热器上表面的温差)之间的关系,如图7所示。由图7可以看出,在相同热流密度条件下,纳米多孔表面作为传热表面的电子元件表面温度均较光滑表面时要低。热流密度较低时(表面蒸发和核态沸腾初期),两种传热元件的表面温度相差3~6℃,而当热流密度等于26.78×104W/m2时(C点),光滑表面传热元件表面温度达到155℃,而此时纳米多孔表传热元件的温度仅为123℃,两者之间温差达到最大值32℃。但是随着热流密度的继续增大,工质进入不稳定的膜状沸腾阶段,两者之间的温差逐渐降低。

图7 热流密度与电子元件表面温度及在两种元件表面温差之间的关系

4 结 论

本文以集成化、微型化的芯片热量集聚问题为研究背景,利用纳米多孔表面的强化传热特点实现对电子元件的有效冷却散热。本文通过对铝基Al2O3纳米多孔传热表面大容积池沸腾的研究,得出以下几点结论。

(1)与光滑表面相比,Al2O3纳米多孔薄膜能提高铝基传热表面的传热系数,且能够在长时间内维持其较高的传热系数。

(2)以纳米多孔表面作为传热表面,在表面蒸 发以及核态沸腾阶段能较好地起到降低电子元件表面温度的作用。

以上说明纳米多孔表面具有优良的强化传热性能,但是由实验结果可以看到两种传热表面出现最大温差时,电子元件表面温度在125℃左右,这对实际应用的电子芯片而言是不允许的。后续研究可以通过使用更低沸点的工质,以降低电子元件表面的温度,以促使这种表面在电子芯片散热上的应用。

[1] Nelson L A,Sekhon K S,Fitz J E. Direct heat pipe cooling of semiconductor devices[C]//Proceeding of 3rd International Heat Pipe Conference,London:Oxford,1978:373-376.

[2] Vemuri S,Kim K J.Pool boiling of saturated FC-72 on nano-porous surface[J].International Communications in Heat and Mass Transfer,2005,32(1-2):27-31.

[3] Furberg R. Enhanced boiling heat transfer from a novel nanodendritic micro-porous copper structure[D].Stockholm:KTH School of Industrial Engineering and Management,2006.

[4] Kim H,Kim M. Experimental study of the characteristics and mechanism of pool boilling CHF enhancement using nanofluids[J].Heat and Mass Tranfer,2007,45(7):991-998.

[5] Phan H T,Caney N,Marty Philippe,et al. Surface wettability control by nanocoating:The effects on pool boiling heat transfer and nucleation mechanism[J].International Journal of Heat and Mass Transfer,2009,52(23-24):5459-5471.

[6] 陈粤,莫冬传,赵洪斌,等. 二氧化钛纳米管界面沸腾特性[J]. 工程热物理学报,2009,30(4):638-640.

[7] 邓鹏,陶金亮,魏峰,等. 纳米管阵列表面池沸腾强化传热实验[J]. 化工进展,2012,31(10):2172-2175.

[8] Kwark S M,Moreno G,Kumar R,et al.Nanocoating characterization in pool boiling heat transfer of pure water[J].International Journal of Heat and Mass Transfer,2010,53(21-22):4579-4587.

[9] Sachiko Ono,Noboru Masuda. Evalution of pore diameter of anodic porous films formed on aluminum[J].Surface and Coatings Technology,2003,169-70:139-142.

[10] 过增元. 国际传热学研究前沿——微尺度传热学[J]. 力学进展,2000,30(1):1-6.