基于甲烷收率在线测量技术的乙烯裂解炉闭环优化方法

2015-08-19梅华王哲何燕锋王振雷

梅华,王哲,何燕锋,,王振雷

(1华东理工大学化工过程先进控制和优化技术教育部重点实验室,上海200237;2中国石化上海石油化工股份有限公司烯烃部,上海200540)

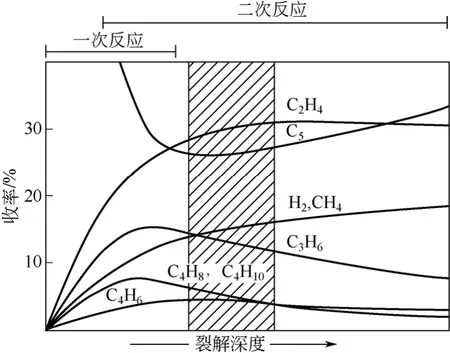

乙烯装置是石油化工工业的龙头,而乙烯裂解炉是整个乙烯装置的核心,是乙烯装置经济效益的决定环节,裂解炉的能耗占整个乙烯装置总能耗的50%~60%[1]。在裂解炉中,石油烃经过气化后在炉管中被进一步加热至高温从而发生裂解反应,产生甲烷、乙烯、丙烯等小分子烃以及在炉管壁上形成焦层。根据裂解反应机理可知,随着裂解反应进行程度的增加,氢气和甲烷的收率随之一直上升,而丙烯和乙烯则会进一步裂解或者发生脱氢、缩聚等二次反应变成焦[2]。

裂解深度是衡量裂解反应进行程度的重要参数,与原料组成、炉管出口温度(COT)、停留时间、炉管出口压力(COP)、汽烃比(SOR)等工艺参数有关。因此,可通过优化炉管出口温度、进料负荷、汽烃比等工艺操作参数来调整裂解深度以获得期望的气相裂解产物收率分布。目前关于裂解炉建模、控制与优化问题一直是国内外科研机构和学者研究的重点。文献[3]提出分别用甲烷收率(或者丙乙比)和乙烯/乙烷比来反映反应温度和汽烃比对裂解产物分布的影响,并给出保持裂解产物分布恒定的优化调整策略。文献[4-5]应用SPYRO裂解反应机理模型[6]对裂解产物分布进行预测,通过离线优化的方式寻找裂解炉的最佳操作参数。文献[7-8]则将SPYRO模型参数嵌入到非线性规划优化算法中求解乙烯裂解炉的优化参数。年笑宇等[9]利用COILSIM模拟软件给出的裂解产物分布预测结果,运用差分组搜索优化(DEGSO)算法对裂解炉COT和SOR进行优化以提高裂解炉双烯收率。文献[10-13]则运用裂解反应半机理模型或者软测量技术建立裂解炉裂解深度模型,并在此基础上开发裂解炉在线优化技术。综合这些文献的研究成果不难发现,现有的乙烯裂解炉优化策略基本可以归纳为以下3个步骤。

(1)根据裂解炉设计参数,利用裂解反应机理模型或软测量技术建立裂解炉收率预测模型。

(2)根据裂解炉装置现场运行数据对裂解炉收率模型进行校正,使模型预测结果与实际数据相吻合。

(3)将当前的COT、进料负荷、SOR以及COP等工艺参数送入模型,得到裂解产物收率的模拟值,并依此为依据调整工艺参数,实现裂解炉的优化运行。

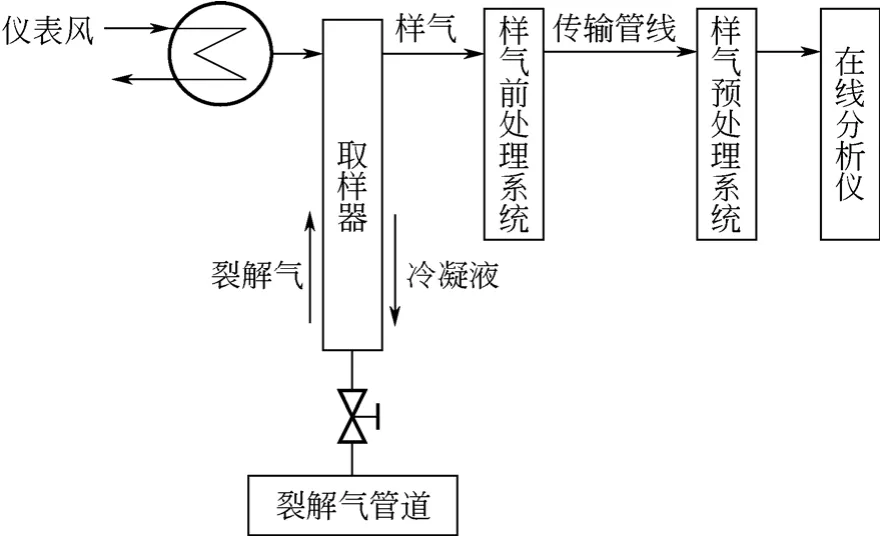

目前乙烯裂解炉裂解气组成在线分析系统由在线取样器、样气预处理与传输管线和在线气相色谱(或质谱)分析仪三部分构成[14],如图1所示。裂解气进入安装在裂解气总管上的在线取样器,经过过滤、冷却后由500℃(废锅出口)或200℃(淬冷器出口)左右急冷到3~10℃。在此温度下裂解气中的轻重组分发生分离,部分C4和全部C5以上重组分以及稀释蒸气冷凝成液相从取样器底部流回裂解气管道,而C3以下及部分C4等气相轻组分从取样器上部进入后续取样管线。气相组分经过前处理和预处理单元进一步过滤、去除残余液滴后,被送入工业在线气相色谱(或者质谱仪)分析[15-16]。显然,此时在线色谱分析仪得到的只是裂解气中的轻组分在所有气相组分中的体积收率而非质量 收率。

由于无法有效获取和利用裂解产物收率绝对量信息,现有的裂解炉优化策略需要借助裂解反应模型对裂解产物分布进行预测并据此进行开环优化,其优化结果完全依赖于裂解反应机理模型的精度。若因工艺条件变化等原因导致模型出现偏差,将严重影响优化结果的可靠性。尽管文献[17]利用在线测量的丙乙比值来校正模型,但没有从根本上解决关键组分收率绝对量预测的问题。为解决现有裂解炉优化策略的不足,本文从裂解产物分布(关键组分的质量收率)的在线测量入手,提出一种裂解气在线取样/分析系统改进方法,实现了裂解气中甲烷全组分质量收率的在线测量,并在此基础上提出一种裂解炉闭环优化新方法。由于在优化过程当中引入了裂解气组成的在线测量值,因此真正实现了乙烯裂解炉的在线闭环优化运行。

图1 裂解气在线取样/分析系统功能图

1 裂解气关键组分的在线测量

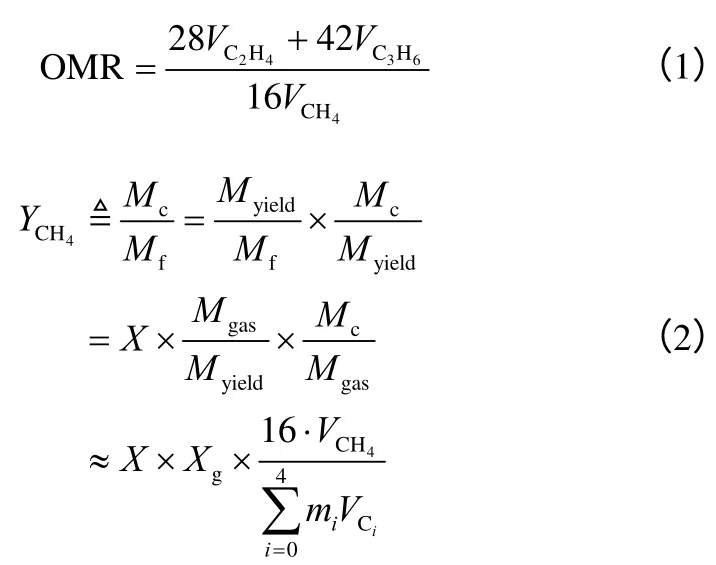

设甲烷占所有裂解产物(全组分)的质量收率(质量分数)记为YCH4,“双烯”收率记为YC2+C3,定义二者之比为烯甲比,记为OMR,由在线色谱分析得到的乙烯、丙烯和甲烷的体积收率分别用VC2H4、VC3H6和VCH4表示,则OMR和YCH4分别见式(1)和式(2)。

式(2)中的Mc为甲烷的质量流量;Mf为裂解原料的质量流量;Myield为总的裂解产物质量流量;Mgas为总的裂解产物中气相产物(3℃,0.12MPa)的总质量流量;为原料转化率;为气相产物在总的裂解产物中所占比例;mi为气相产物中各组成的(平均)相对分子质量,下角标i表示组分中的碳原子数,例如m0即为氢气的相对分子质量,m4为混合C4的平均相对分子质量,以此类推;类似地,CiV表示各气相组成的体积收率,即为全部气相组成的平均相对分子质量。由式(1)和式(2)可知,烯甲比能够由在线色谱的测量结果直接获得,但甲烷质量收率必须事先知道原料转化率、裂解产物中气相产物的占比及其平均相对分子质量,而这些信息都是未知且无法在线测量的。因此,为准确获取甲烷的质量收率,唯一的解决办法就是研究新的裂解气在线取样系统。

由式(2)中甲烷质量收率的定义[18]可知,如果能够测量得到进入取样器中的裂解气混合物(不包含稀释蒸气)的总量和取样器上部出口样气中甲烷的质量(取样器冷凝液中甲烷含量可以忽略不计),那么可由二者计算得到裂解气中的甲烷质量收率。传统的取样器工作时,取样器下部形成双向气液两相流,这导致无法直接测量进入取样器的裂解气总量,因此需要对在线取样器进行改造,使得进入取样器的裂解气与稀释蒸气混合物与冷凝液分开。新的取样系统功能结构图如图2所示,与传统的在线取样系统相比,新的取样系统有以下特点。

(1)裂解气取样器前增加一段取样管线,裂解气由该管线进入取样器。取样器底部连接裂解气管道的管线直径适当缩小,以使得冷凝液在管线内能够形成持续流动的液封,避免裂解气通过该管线进入取样器。通过这一措施实现了裂解气样气与冷凝液的气液两相分离,避免了两相流测量问题。

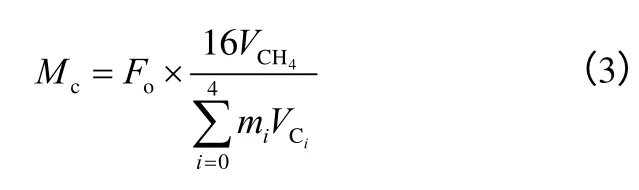

(2)取样器上部样气出口管线上增加一个质量流量计,用以测量总的气相样品质量流量oF,则裂解气中的甲烷质量为式(3)。

式中,4CHV和CiV由后面的在线色谱分析仪测得。

(3)裂解气入口段补充了一股稀释蒸气,其流量为dF。补充的稀释蒸气有两种作用:一是防止裂解 气结焦;二是减少裂解气组分变化对裂解气样气密度的影响。

(4)测量经过稀释后的裂解气的总量为Ff,则进入取样器中的裂解气总量为式(4)。

因此,由式(2)~式(4)即可得到甲烷的质量收率,同理,也可以根据VC2H4和VC3H6分别得到乙烯和丙烯的质量收率。需要特别说明的是,为减少淬冷器中急冷油的影响,改进后的取样系统裂解气入口应安装在TLE与淬冷器之间的裂解气管道上。由于TLE出口裂解气温度较高,为避免节流元件引起裂解气结焦,Ff的测量选用压损较小的高温型流量计。

2 乙烯裂解炉闭环优化新方法

乙烯裂解炉在线优化的目的在于通过在线调整工艺参数使得主要裂解产物收率达到预设的优化目标。其中乙烯和丙烯作为主要产品,通常要求二者收率和最大,即“双烯”收率最大。对于石脑油蒸汽裂解制烯烃来说,为获得最大的双烯收率,通常要求裂解深度控制在图3所示中的阴影覆盖区域 内[19]。在该工作区域内,乙烯收率逐步上升并趋于饱和,丙烯收率则开始随裂解深度增加而下降,双烯收率因此在工作区间内存在一个且唯一的峰值。理想情况下,对于某种特定组成的石脑油进料,在进料负荷、汽烃比、COP等工艺参数不变的条件下,它的最大双烯收率对应一个唯一的COT值。当裂解原料组成或者工艺参数发生变化时,最大“双烯”收率对应的最优COT也会发生变化。因此,如果进料的详细组成已知并且裂解反应模型精度足够精确,那么就可以根据已知的工艺参数计算出该种进料对应双烯收率最大的最优COT值(这也是乙烯裂解炉开环优化的基本思路)。然而在实际应用中,尽管可以利用近红外分析仪(NIR)测量石脑油的族组成(PONA值),但是PONA值只反映了裂解原料直链烷烃、烯烃、环烷烃和芳烃组分之间的相对比例,因而会出现这样一种情况:两种石脑油的PONA值接近但详细组成差异很大,相同条件下的双烯收率和最优COT相应地也存在很大的差异。同时,NIR本身的测量精度受内部参考模型精度的影响非常大。因此,即使裂解反应模型精度足够高,也无法保证获得真实的最佳COT。

图3 石脑油裂解产物随裂解深度变化的趋势

2.1 乙烯裂解炉闭环优化直接算法

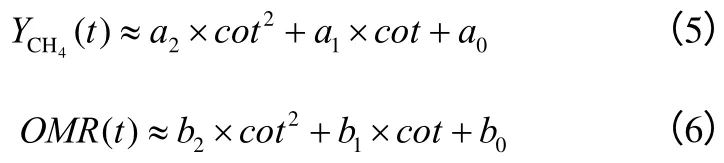

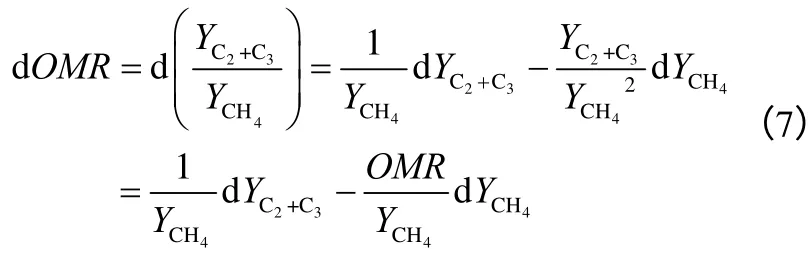

由裂解反应机理定性以及利用裂解反应模拟软件对大量不同类型的石脑油模拟数据分析可知,甲烷收率(质量分数)和烯甲比在常规的COT操作范围内(810~850℃)随COT增加而单调变化。例如,表1为国内某石化企业SL-II型乙烯裂解炉裂解某石脑油时的灵敏度分析数据。从表中数据不难发现,当原料组成、进料负荷、汽烃比和COP等工艺参数不变的前提下,甲烷收率关于COT的灵敏度函数与COT呈现出很强的正相关性,而烯甲比的灵敏度函数 ()OMRcot则与COT呈现为很强的负相关性。因此二者关于COT的灵敏度函数可用如下多项式近似表示为式(5)、式(6)。

式中,ai和bi(i= 0,1,2)为多项式系数。

表1 某SL-II型裂解炉裂解石脑油时的主要裂解产物灵敏度分析(质量分数)

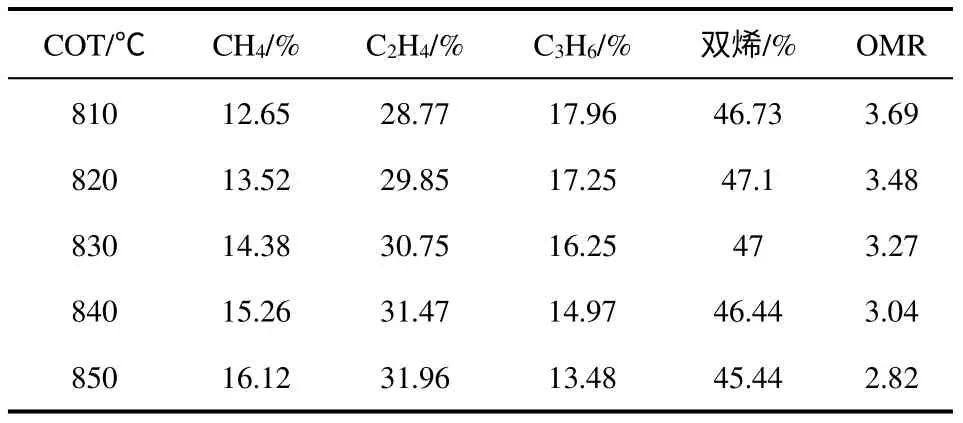

根据烯甲比的定义可知,烯甲比的全微分为 式(7)。

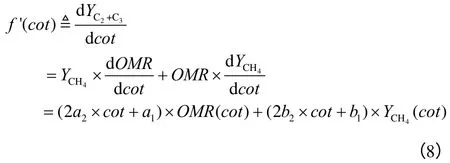

于是得到双烯收率关于COT的一阶导数表达式为式(8)。

由于 YCH4(cot)和OMR(cot)与COT具有较强的相关性,因此2a和2b非常小,在很多情况下可以忽略,于是公式(8)可简化式(9)。

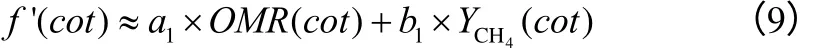

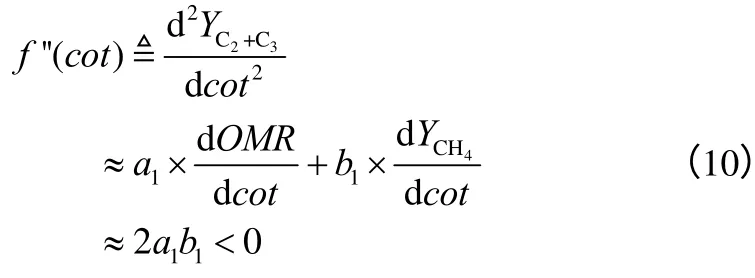

同样地可以得到双烯收率关于COT的二阶导数简化表达式为式(10)。

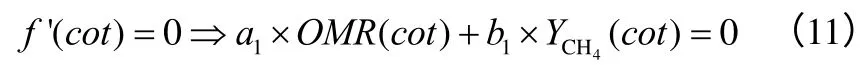

因此,双烯收率取最大值的充分必要条件见式(11)。

由上面的推导过程可以看到,在其他工艺参数不变的前提下,通过进行灵敏度分析(逐级调整COT)分别得到甲烷收率和烯甲比的灵敏度函数参数ai和bi(i= 0,1,2),带入式(11)中即可直接求得该工艺条件下最大双烯收率所对应的最优COT。

2.2 乙烯裂解炉闭环优化迭代算法

需要指出的是,在工业乙烯裂解炉装置运行过程中,当裂解原料组成发生变化时,最优COT也会相应地发生偏移,因而按照上述最优COT的直接优化方法需要大幅调整COT以获取新的灵敏度函数参数。但从设备安全以及延长运行周期的角度考虑,大范围调整COT存在诸多限制。另一方面,由于式(9)和式(10)中引入了线性假设,在进行灵敏度分析时该假设可能会带来较大的计算误差。因此,在工业应用中更倾向于采用多步迭代寻找最优COT的优化策略。

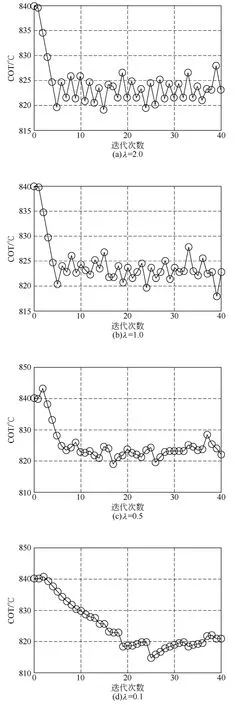

根据牛顿迭代原理,最优COT的迭代计算公式为式(12)~式(15)。

式中,λ为步长因子,其作用是调整收敛速度。为保证| |cotδ 不超过预设的安全范围Δ,可以适当减小λ或者对cotδ 进行限幅,即有式(18)。

于是,最优COT迭代寻优步骤如下所述。

(1)根据式(9)和式(10)分别计算0t温度下的双烯收率灵敏度函数的一阶导数 f'( c ot0)和二阶导数 f''(c ot0)。由于甲烷收率和烯甲比灵敏度函数的一阶导数未知,可以根据机理模型模拟数据给出或者根据经验值设定初始斜率,例如取010.1a= ,

(2)根据式(12)~式(15)和式(18)得到COT设定值 1cot。将COT由 0cot调整到 1cot,甲烷收率和烯甲比也随之变化,分别记为 YCH4(c ot1)和OMR ( cot1)。

(3)将 YCH4(c ot1)和 OMR( c ot1)代入式(16)、式(17)得到,于是由式(12)~式(18)计算新的COT设定值。以此类推。

(4)当迭代前后的COT偏差的绝对值小于某个预设值时,结束迭代。

从上述最优COT寻优步骤可以看出,整个寻优过程不需要任何裂解原料性质信息与裂解反应机理模型,完全依靠甲烷质量收率和烯甲比在线分析的结果。因此,它是一种不基于反应模型的闭环优化策略。尽管在迭代过程中引入了灵敏度函数线性一阶导数的假设,但由于采用闭环迭代寻优的方式,即对灵敏度函数进行分段线性化近似,因而上述优化方法能够有效克服灵敏度函数的非线性以及在线分析仪表本身的测量误差,具有良好的收敛性和鲁棒性。

3 仿真验证

为验证本文提出的乙烯裂解炉在线闭环优化策略的有效性,以表1给出的石脑油裂解为例进行如下仿真实验。

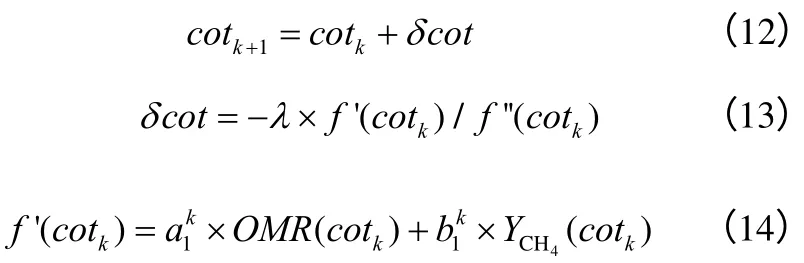

3.1 收敛性实验

令初始COT为840℃,为验证优化因子λ对COT增量的影响,分别取λ=2.0、1.0、0.5、0.1,并且COT增量不作约束。图4为迭代优化过程中COT变化情况。从图4中曲线可以看到,当λ≤1.5时,经过有限的迭代次数就可以找到最大双烯收率所对应的最优COT,而不需要提前知道石脑油属性和它们的裂解反应机理模型。此外,从这些曲线还可以发现,优化因子λ的值越大,得到最优COT所需迭代次数越少,但在前几步迭代过程中COT变化幅度达到了20± ℃以上,甚至出现了不收敛的情况(λ=2.0),这已经超出了乙烯裂解炉装置的安全范围,这在工业现场是绝对不允许的。

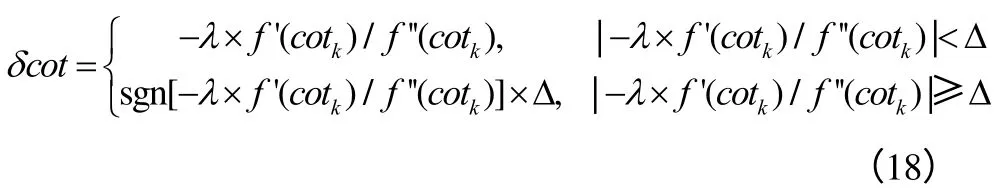

3.2 COT增量约束实验

在乙烯裂解炉装置实际生产运行过程中通常要求COT变化的幅度不能超过5℃(部分企业要求不超过2℃),因此根据式(18)增加COT增量约束,重复上述实验。

图5为增加COT增量约束后的迭代优化过程曲线。从图5中曲线可以发现,增加COT增量约束后即使在λ取较大值,寻优过程仍然能够以较快的速度收敛到最优COT,并且每次迭代的COT增量不超过5℃。

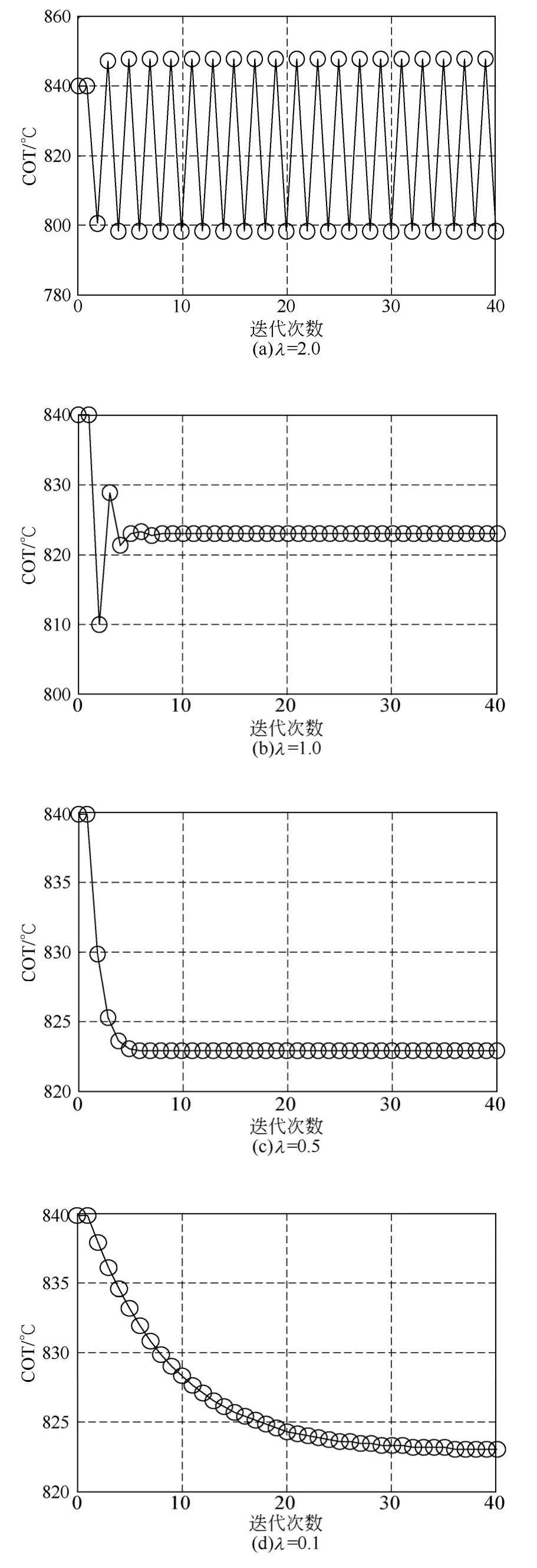

3.3 鲁棒性实验

由于在线测量结果总是包含一定的测量噪声,为验证本文提出的优化方法的鲁棒性,在甲烷收率和OMR中增加一定的零均值随机噪声,此时COT增量限幅仍然设为5℃。

图6为有噪声环境下的迭代优化过程曲线。从图6中曲线可以发现,λ取较大值有利于提高优化过程的抗干扰能力。

4 结论

本文首先提出了一种裂解气取样系统改进方案,在该方案中裂解气与冷凝液分开,从而避免了两相流流量测量问题。通过分别测量裂解气气相中的甲烷质量与裂解气总量,实现了甲烷收率这一关键参数指标的在线测量。在此基础上本文又进一步提出一种裂解炉闭环优化运行新方法。该方法针对双烯收率最大这一优化目标,根据甲烷和烯甲比的在线测量数据迭代求解获得最优COT。

图4 无COT增量约束时不同优化因子下的迭代优化过程(最优COT为823℃)

图5 COT增量限幅为5℃时不同优化因子下的迭代优化过程

图6 有噪声环境下不同优化因子下的迭代优化过程

由于采用了闭环迭代寻优的方式,这使得整个优化过程能够有效克服灵敏度函数的非线性以及在线分析仪表本身的测量误差,具有良好的收敛性和鲁棒性。另一方面,由于不需要借助任何裂解原料与裂解反应机理模型,因此大大减少了裂解炉优化系统开发与实施过程中裂解炉机理建模方面的投资。这使得本文提出的裂解炉在线闭环优化方法具有很好的工业应用前景。

[1]肖雪军,何细藕.乙烯装置裂解炉的节能技术[J].石油化工,2003,32(3):254-257.

[2]王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2009.

[3]van Geem K M,Reyniers M,Marin G B.Two severity indices for scale-up steam cracking coils[J].Ind.Eng.Chem.Res.,2005,44:3402-3411.

[4]黄贤平,凌泽济,程敏.利用SPYRO软件优化裂解工艺[J].乙烯工业,2004,16(1):37-39.

[5]蒋明敬.用SPYRO软件优化实现乙烯装置效益最大化[J].乙烯工业,2012,24(1):12-14.

[6]Dente M,Ranzi E.Detailed prediction of olefin yields from hydrocarbon pyrolysis through a fundamental simulation program(SPYRO)[J].Comp.Chem.Eng.,1979,3:61-75.

[7]van Goethem M,Barendregt S,Grievink JA,etal.Model-based,thermo-physical optim ization for high olefin yield in steam cracking reactions[J].ChemicalEngineeringResearchandDesign,2010,88:1305-1319.

[8]van Goethem M,Barendregt S,Grievink JA,et al.A kinetic modeling study of ethane cracking for optimal ethylene yield[J].ChemicalEngineeringResearchandDesign,2013,91:1106-1110.

[9]Nian X Y,Wang Z L,Qian F.A hybrid algorithm based on differential evolution and group search optimization and its application on ethylene cracking furnace[J].ChineseJournalof ChemicalEngineering,2013,21(5):537-543.

[10]Nigam A,LaMarca C,Fake D,etal.Semi-empirical rate law for rice-herzfeld pyrolysis of m ixture:Capturing chem istry w ith reasonable computationalburden[J].EnergyFuels,1992,6:845-853.

[11]曹家天.乙烯裂解炉在线闭环优化[D].北京:北京化工大学,2001.

[12]尚田丰,耿志强.基于GA-RBF网络的乙烯裂解炉在线优化操作[J].计算机与应用化学,2009,26(8):1003-1007.

[13]耿志强,朱群雄,顾祥柏,等.基于多群竞争PSO-RBFNN乙烯裂解深度智能优化控制[J].化学工程,2010,61(8):1942-1948.

[14]张会国,曲卫方,生显林,等.乙烯裂解气在线取样分析系统存在的问题及改进措施[J].化工自动化及仪表,2008,35(5):93-96.

[15]杨金城.石化行业乙烯裂解气在线分析系统性能评价及存在问题探析[J].石油化工自动化,2009(6):1-5.

[16]马洪娟.裂解在线色谱仪试样处理系统存在问题及解决办法[J].石油化工自动化,2014,50(1):64-66.

[17]蒋勇,王宏刚,梅华,等.乙烯裂解炉裂解深度优化研究与应用[J].化工进展,2010,29(7):1373-1376.

[18]FromentG F,DeW ilde J,Bischoff K.Chem ical reactoranalysis and design[M].3rd edition.New York:JohnW iley&Sons Inc,2010.

[19]Wiseman P.Ethyleneby naphtha cracking:Free radicals in action[J].JournalofChemicalEducation,1977,54(3):154-156.