大规模碳捕集电站贫液CO2负载率优化研究

2015-08-16刘文毅唐宝强杨勇平宋晓娜

刘文毅, 唐宝强, 徐 钢, 胡 玥, 杨勇平, 宋晓娜

(1.华北电力大学 国家火力发电工程技术研究中心,北京 102206;2.北京信息科技大学 机电实习中心,北京 100192)

大规模碳捕集电站贫液CO2负载率优化研究

刘文毅1,唐宝强1,徐钢1,胡玥1,杨勇平1,宋晓娜2

(1.华北电力大学 国家火力发电工程技术研究中心,北京 102206;2.北京信息科技大学 机电实习中心,北京 100192)

针对燃煤电站CO2捕集能耗较高的问题,在统筹考虑大规模碳捕集燃煤电站汽水系统、脱碳单元和CO2多级压缩单元的相互影响下,对脱碳单元贫液CO2负载率进行了优化.结果表明:脱碳单元再生能耗随贫液CO2负载率的增大呈先减小后增大的趋势,且在贫液CO2负载率为0.26 mol/mol时取得最小值;不同再生压力下,随着贫液CO2负载率的增大,脱碳单元的辅机泵功随之增大;在CO2捕集率保持不变的情况下,CO2压缩功几乎不随贫液CO2负载率的增大而发生变化;大规模碳捕集燃煤电站的供电效率随贫液CO2负载率的增大呈先提高后降低的趋势,在贫液CO2负载率为0.26 mol/mol、再生压力为250 Pa时取得最优值.

CO2捕集; 贫液CO2负载率; 工艺模拟; 燃煤电站

温室气体排放量的增加是造成全球极端气候频发的主要原因,其中CO2的排放量占整个温室气体排放量的80%左右[1].在我国,83.5%的CO2排放量来自于煤炭燃烧[2],其中燃煤电站的CO2排放量占全国CO2总排放量的40%左右[3].可见,燃煤电站CO2捕集与封存技术的研究对于控制温室气体排放和缓解全球变暖趋势意义重大.

目前,针对燃煤电站的脱碳技术主要有3种:燃烧前捕集、富氧燃烧及燃烧后捕集[4].其中,燃烧后捕集因技术较为成熟,更容易实现商业化,且适合于已建电站的改造,从而成为未来减少燃煤电站CO2排放量的可行措施之一[5].在燃烧后捕集技术中,以单乙醇胺(MEA)为吸收剂的化学吸收法因早已在化工行业得到运用,成为了较为可靠的捕集技术[6-7].然而,燃煤电站排烟量大、CO2所占体积分数较低(一般在15%以下),且需汽轮机系统提供大量抽汽用于吸收剂再生,从而导致燃烧后CO2捕集能耗巨大,供电效率明显下降,制约了燃煤电站脱碳技术的大规模应用[8-9].

近年来,CO2捕集与封存技术的能耗问题成为该领域的研究重点,为了减少脱碳单元能耗,许多学者对化学吸收法的相关参数进行了优化研究[10-19].Alie等[10]对单独的吸收塔和再生塔进行了模拟分析,得到在贫液CO2负载率为0.25 mol/mol时再沸器热负荷取得最小值;Arachchige等[11]研究了燃煤电站和燃气电站中的碳捕集流程,得到了吸收塔参数变化对再沸器热负荷的影响;Abu-Zahra等[12]研究了CO2捕集率、单乙醇胺(MEA)溶液浓度和贫液CO2负载率等参数对再生能耗的影响;李小飞等[15]通过搭建再生塔实验台对不同富液CO2负载率、富液进料温度和再沸器温度等参数下醇胺吸收剂的再生特性进行了研究;刘炳成等[19]基于ProII软件分析了不同种类吸收剂下操作参数变化对CO2捕集效果的影响,并对不同种类吸收剂进行了优化筛选以及工艺参数的优化.以上研究大多集中在贫液CO2负载率等参数变化对脱碳单元再生能耗的影响,并未考虑参数优化对脱碳单元中辅机泵功和CO2多级压缩过程的影响,以及对整个大规模碳捕集电站性能的影响.

针对以上问题,笔者选取某典型660 MW大规模碳捕集机组,在统筹考虑大规模碳捕集燃煤电站汽水系统、脱碳单元和CO2多级压缩单元的相互影响下,进行了贫液CO2负载率的优化.首先得到不同再生压力下贫液CO2负载率的变化对脱碳单元再生能耗的影响;其次研究了贫液CO2负载率变化时,脱碳单元中辅机泵功和CO2压缩功的变化规律;最后,以脱碳单元、CO2多级压缩单元和汽水系统为有机整体,研究了贫液CO2负载率变化对大规模碳捕集燃煤电站供电效率的影响,并得出最优贫液CO2负载率,为脱碳机组设计和运行中关键参数的选取提供依据.

1 流程介绍

1.1典型燃烧后CO2捕集燃煤电站流程

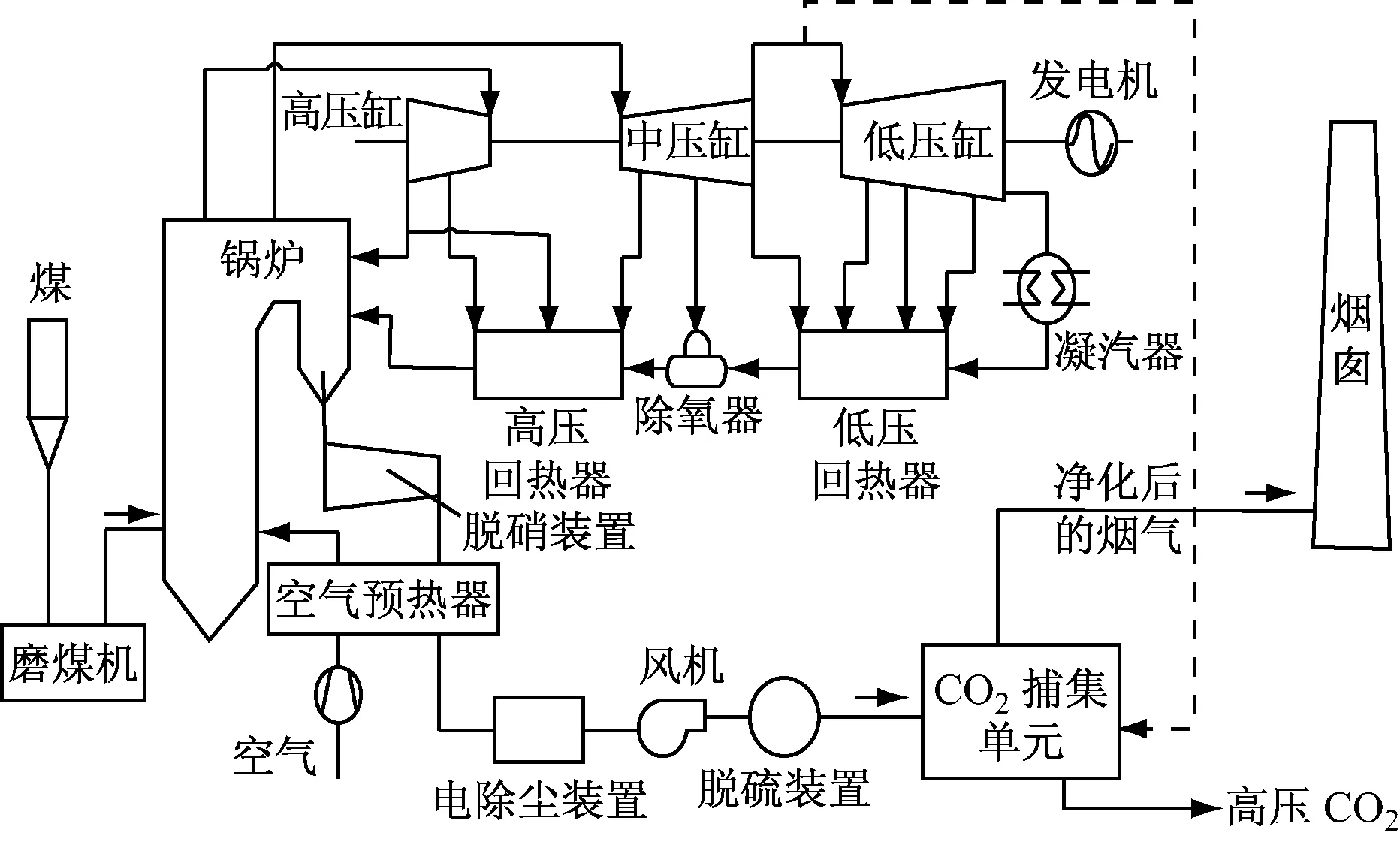

燃烧后CO2捕集燃煤电站的工作流程如图1所示.煤粉与空气在锅炉炉膛中燃烧产生烟气,在锅炉中放热后,依次进入选择性催化还原脱硝装置(SCR)、空气预热器、电除尘装置(ESP)和烟气脱硫装置(FGD),以除去烟气中的NOx、粉尘和SO2等.随后,除去部分污染物的烟气进入CO2捕集单元.在CO2捕集单元中,烟气中80%~90%的CO2气体被脱除,并经提纯压缩后得到高纯度(95.0%~99.8%)的高压CO2气体,该气体可被运输储存或用于其他工业.经过CO2捕集单元后烟气的主要成分为N2、H2O和O2,最终经烟囱排入大气.

图1 燃烧后CO2捕集燃煤电站示意图

Fig.1Schematic diagram of coal-fired power plant with post combustion CO2capture

1.2MEA捕集CO2的工艺流程

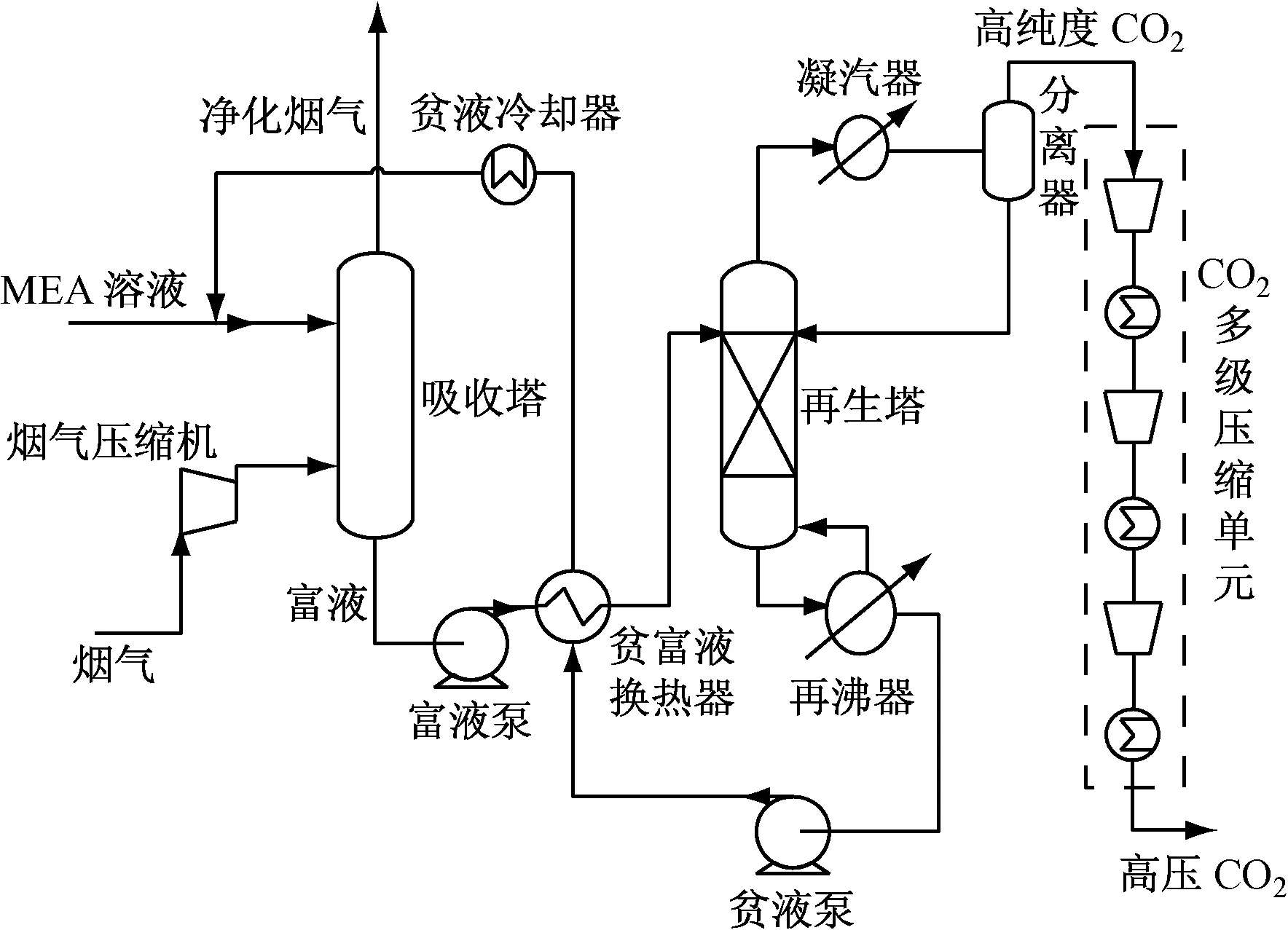

MEA法脱碳典型流程如图2所示,脱硫脱硝后的烟气经压缩机增压后由吸收塔底部进入,在吸收塔中与来自塔顶的MEA水溶液逆流接触,烟气中的CO2与MEA溶液发生化学反应,脱除CO2后的烟气由吸收塔顶排出,反应生成的富液从吸收塔底流出并经富液泵、贫富液换热器后进入再生塔顶部.在再生塔中,富液与再沸器中产生的高温蒸气逆流接触,发生CO2解析反应.解析后的贫液由再生塔底部流出,经贫液泵、贫富液换热器和贫液冷却器返回吸收塔循环使用;解析出的CO2经再生塔顶的凝汽器后进入分离器提纯,分离器底部的冷凝水回流到再生塔中,顶部流出的高纯度CO2经CO2多级压缩单元增压,以便运输和封存.考虑到MEA的降解,少量MEA补充液被加入吸收塔.

图2 醇胺法脱碳典型流程

1.3大规模碳捕集燃煤电站的流程特点

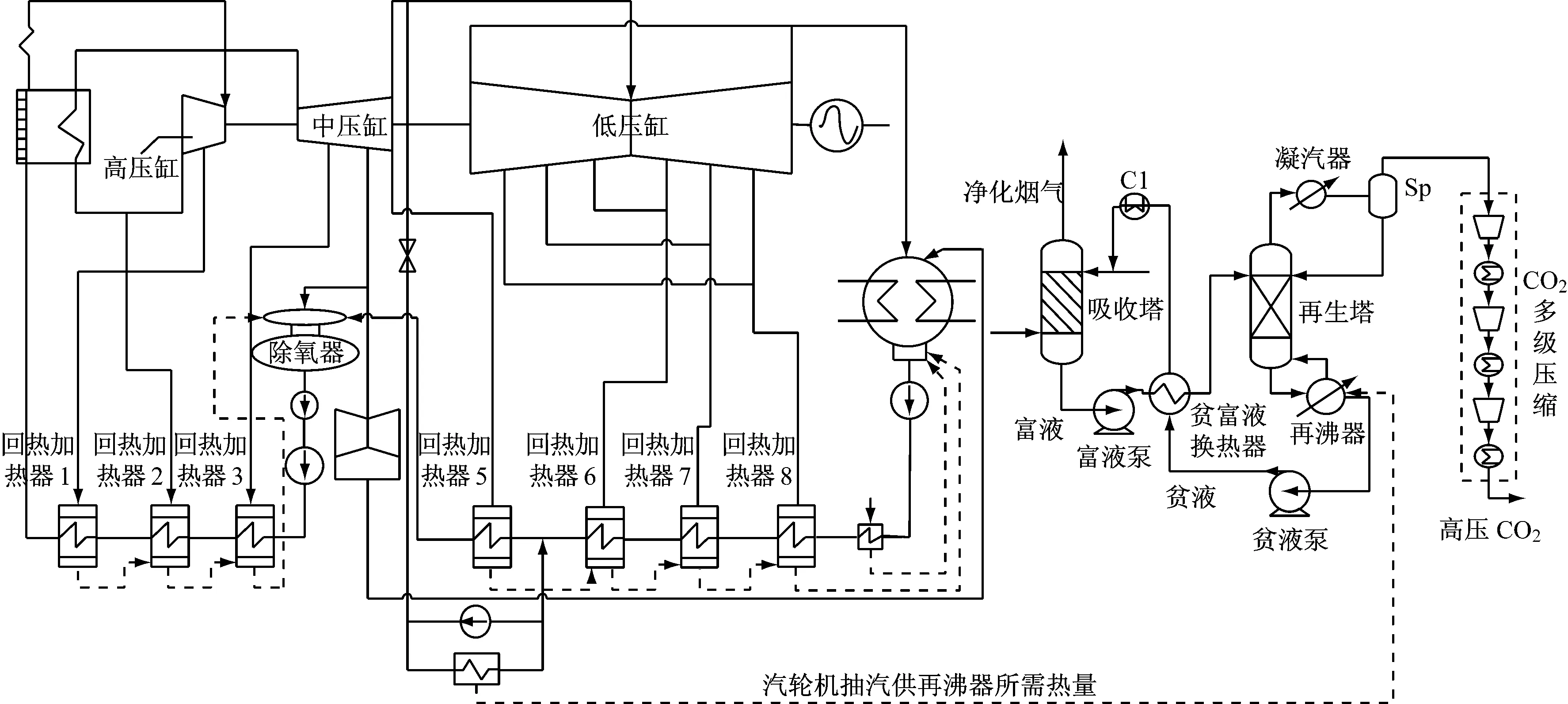

该660 MW大规模碳捕集燃煤电站流程图如图3所示.众所周知,已建电站进行大规模脱碳时存在着热量需求量大、抽汽参数不匹配等特点,而电厂原设计未能考虑大规模脱碳的可能性,因此会面临一些独特问题,具体而言:

(1) 抽汽点的选择.在大规模碳捕集燃煤电站中,再沸器所需热量主要由汽轮机抽汽供给,由于吸收剂再生能耗巨大,因此需要从汽轮机中抽取大量蒸汽,当CO2回收率为85%时,抽汽量可达到低压缸入口蒸汽量的一半左右.在常规的燃煤发电机组中,要实现如此大量的抽汽,唯一可行的抽汽点只能位于中压缸和低压缸之间的蒸汽管道[20-21].

(2) 抽汽参数的不匹配.常规超临界燃煤发电机组的中压缸排汽蒸汽参数远远高于再沸器所需蒸汽参数,为使抽汽的余压、余热得到合理利用,该电站采取了以下措施:a) 在电站设计之初已经对进行大规模碳捕集的可能性进行了考虑,在汽轮机组设计时,对中压缸结构进行改造,使中压缸的末级排汽压力仅为418 Pa,更加接近再沸器需要的蒸汽参数(210 Pa,122 ℃);b) 为了防止吸收剂的降解,中压缸排汽需经过降压、降温后方可进入再沸器,笔者通过节流阀将中压缸排汽压力降至再沸器所需压力,同时将部分再沸器疏水通过循环泵送至再沸器入口与过热蒸汽混合,使其温度降至再沸器所需温度.

(3) 凝汽器运行问题.再沸器出口的凝结水温度高达122 ℃,直接排入凝汽器一方面会增加循环水量,使得辅机泵功相应增加,另一方面会造成凝汽器的热冲击,影响机组的安全和稳定运行.针对上述问题,提出将剩余再沸器疏水经泵加压后,汇入到5号低压加热器凝结水入口处,不仅避免了大量热负荷直接排入凝汽器对机组运行造成的影响,同时有效地回收了再沸器疏水余热.

图3 660 MW大规模碳捕集燃煤电站流程图

通过上述优化设计措施,基本满足了电站在进行大规模脱碳时的能量需要,同时在一定程度上降低了对汽轮机组造成的能耗和效率损失,保证了电站的安全和稳定运行.

2 模拟研究

2.1反应机理

采用Aspen Plus软件提供的CO2-MEA-H2O数据包来模拟MEA溶液吸收烟气中CO2的过程[22].在吸收塔中,弱碱性的MEA溶液与酸性气体CO2发生化学反应,并完成气液相的传质过程,生成不稳定盐类.在再生塔中,不稳定盐类经加热、气提等条件发生可逆反应,解析生成CO2,同时使吸收液得以再生.主要包括的化学反应如下:

为了避免烟气中的SOx和NOx与MEA反应产生不可再生的反应物而增加吸收剂的损耗,烟气在进入脱碳系统前需先经过脱硫脱硝系统处理,以除去其中的酸性气体.

2.2碳捕集燃煤电站模拟参数配置

该典型660 MW碳捕集燃煤电站的流程见图3,汽轮机组由高、中、低压缸组成,采用中间一次再热,锅炉产生的高参数(24 200 Pa,566 ℃)蒸汽在高压缸做功后,进入再热器进行二次再热,再热后的蒸汽(3 930 Pa,566 ℃)依次进入中压缸和低压缸做功;回热系统由3个高压回热器、4个低压回热器和1个除氧器组成,其中的加热汽源来自汽轮机抽汽,高压缸抽汽参数为6 370 Pa和4 272 Pa,中压缸抽汽参数为2 090 Pa、1 035 Pa和418 Pa,低压缸抽汽参数为219 Pa、110 Pa和50 Pa,各级疏水采用逐级自流方式汇入给水;做功后的乏汽进入凝汽器中冷凝为凝结水,经凝结水泵加压后进入回热系统,依次经过4级低压回热器、除氧器、给水泵和3级高压回热器,最终进入锅炉中吸热形成蒸汽,完成循环.

CO2捕集单元采用传统的MEA溶液捕集过程,吸收剂采用质量分数为30%的MEA溶液.模拟中设置CO2捕集率为85%,吸收塔内的压力设置为标准大气压力(101 Pa),再生塔顶部凝汽器的温度设置为40 ℃,CO2多级压缩单元采用中间冷却的3级压缩过程,各级的压比相同,压缩机末级压力为8 000 Pa.表1给出了进入CO2捕集单元烟气的参数.

表1 烟气参数

3 结果与分析

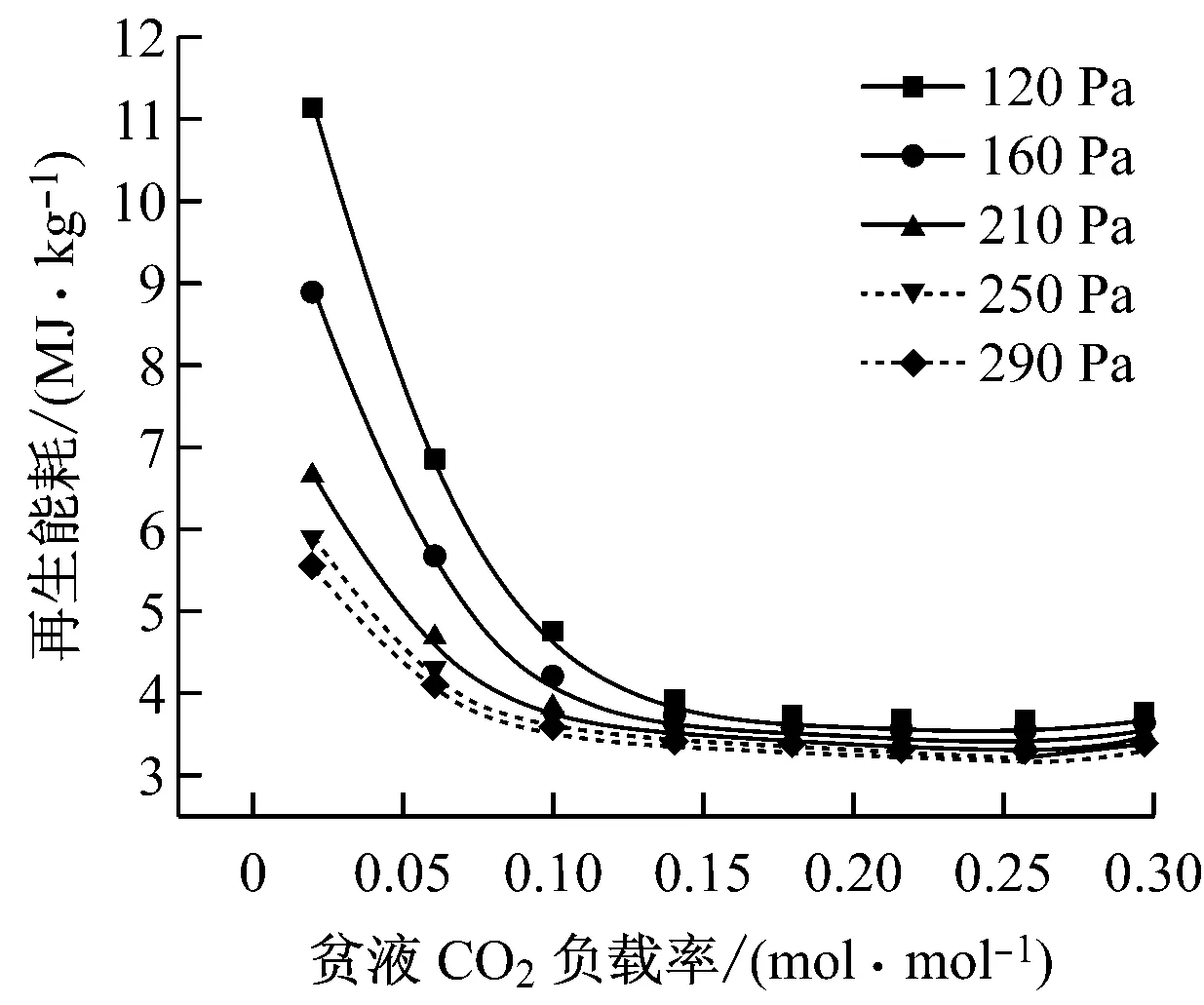

3.1贫液CO2负载率对再生能耗的影响

选取120 Pa、160 Pa、210 Pa、250 Pa和290 Pa 5个再生压力,研究贫液CO2负载率变化对再生能耗的影响.图4给出了不同再生压力下再生能耗随贫液CO2负载率的变化.再生压力的提高会明显地提升再沸器中溶液的温度,图中虚线为因受溶液降解温度(即125 ℃)限制而不可取的参数点.由图4可知,在不同再生压力下,随着贫液CO2负载率从0.02 mol/mol增大到0.3 mol/mol,CO2捕集单元再生能耗的变化规律相同,均呈现先减小后增大的趋势,并在贫液CO2负载率为0.26 mol/mol时取得最小值.这是由于CO2再生能耗由解析反应热、加热吸收剂的热量(即溶液显热)和汽化潜热三部分组成.当贫液CO2负载率较小时,CO2捕集单元再生能耗中的解析反应热所占份额较大,且贫液CO2负载率越小,解析反应越难进行,导致反应热显著增加,因此再生能耗随之上升.当贫液CO2负载率较大时,溶液显热开始在再生能耗中占主导地位,随着贫液CO2负载率的增大,吸收剂流量增大,溶液显热也增大,因而再生能耗呈上升趋势.由上述分析可知,再生能耗在贫液CO2负载率为0.26 mol/mol时取得最小值,该结果与Alie等[10]模拟得出单一再生塔的再沸器热负荷在CO2摩尔分数为0.25时取得最小值的结论较为接近.

图4 贫液CO2负载率对再生能耗的影响

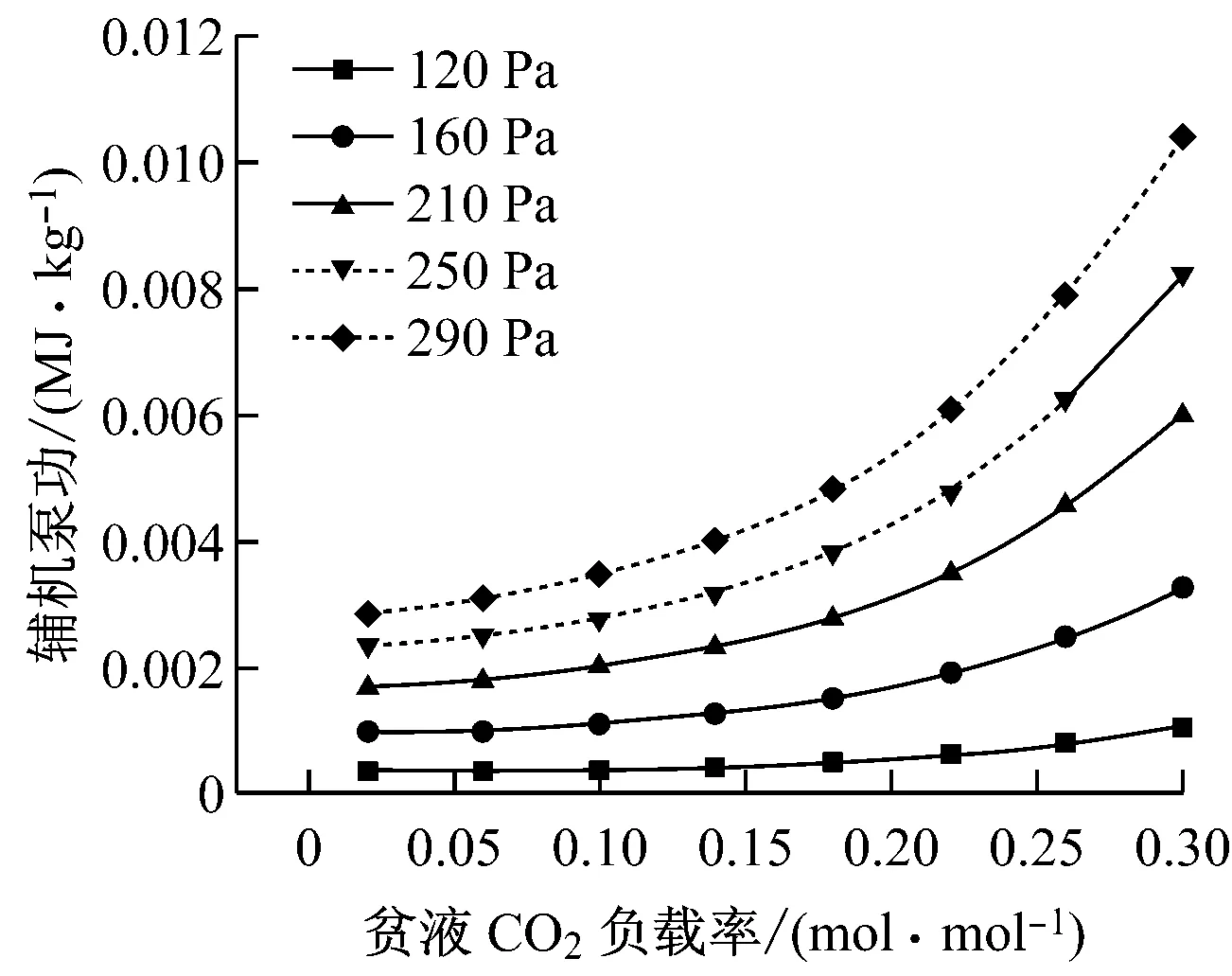

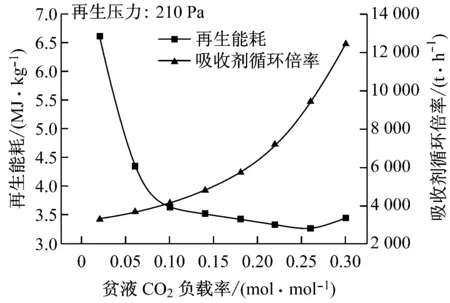

3.2贫液CO2负载率对辅机泵功的影响

图5给出了脱碳单元中辅机泵功随贫液CO2负载率的变化.由图5可知,不同再生压力下脱碳单元中辅机泵功随着贫液CO2负载率的增大而增大,且再生压力越高,相对应的辅机泵功就越大.这是因为:(1) 贫液CO2负载率的变化直接影响进入吸收塔内吸收剂的吸收能力,贫液CO2负载率越大,说明富液在再生塔中的再生程度越差,即进入吸收塔的MEA溶液中CO2浓度越高,相应的吸收能力也就越差,为保持85%的CO2捕集率,CO2捕集单元中的吸收剂循环倍率将相应增大(如图6所示),从而使得经过循环泵的溶液流量增大,脱碳单元中的辅机泵功也随之增大;(2) 再生压力提高,辅机泵出口压力也随着升高,从而使脱碳单元消耗的辅机泵功随再生压力的提高而增大.

图5 贫液CO2负载率对辅机泵功的影响

图6 贫液CO2负载率对吸收剂循环倍率的影响

3.3贫液CO2负载率对CO2压缩功的影响

CO2压缩功是脱碳单元能耗的重要组成部分,不同再生压力下CO2压缩功随贫液CO2负载率的变化趋势见图7.由图7可知,CO2压缩功随着贫液CO2负载率的增大基本保持不变,且再生压力越高,CO2压缩功越小.这是因为在CO2捕集率保持不变的情况下,贫液CO2负载率的变化对进入CO2多级压缩单元的气体量影响不大,而再生压力的提高将导致进入CO2多级压缩单元的气体的初压提高,在终压不变的前提下,CO2压缩功会随着再生压力的提高而减小.

图7 贫液CO2负载率对CO2压缩功的影响

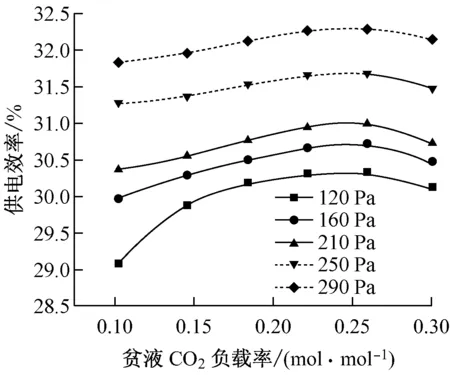

3.4贫液CO2负载率对碳捕集燃煤电站供电效率的影响

大规模碳捕集燃煤电站供电效率随贫液CO2负载率的变化见图8.由图8可知,对于不同的再生压力,大规模碳捕集燃煤电站的供电效率均随着贫液CO2负载率的增大呈现先提高后降低的趋势.通过前述分析可知,贫液CO2负载率对电站供电效率的影响主要体现在汽轮机轴功和脱碳单元消耗的厂用电2个方面,具体而言:

图8 贫液CO2负载率对电站供电效率的影响

(1) 汽轮机轴功.随着贫液CO2负载率的增大,再生能耗先减小后增大,并在CO2负载率为0.26 mol/mol时取得最小值,从而使脱碳单元所用抽汽量先减少后增加,抽汽量的变化一方面影响低压缸做功工质流量,另一方面影响低压缸效率.最终使得机组输出功率随着贫液CO2负载率的增大先增大后减小,并且再生压力越高,再生能耗越低,机组输出功率就越大.由图8还可以看出,不同再生压力下电站供电效率的变化速度有所不同,其中当再生压力为120 Pa、贫液CO2负载率由0.1 mol/mol增大到0.14 mol/mol时,供电效率的增长较其他再生压力下更加迅速,这是因为再生能耗中的解析反应热急剧减小,相比于其他再生压力,该压力下的再生能耗取得较大程度降低,从而造成抽汽量大幅减小,机组输出功率增大.

(2) 厂用电.在CO2捕集率保持不变的情况下,随着贫液CO2负载率的增大,脱碳单元的辅机泵功逐渐增大而CO2压缩功基本保持不变,但辅机泵功的变化值相比于CO2压缩功较小,因此贫液CO2负载率的变化对厂用电影响较小,且再生压力越高,脱碳单元消耗的厂用电越少.

在上述原因的综合影响下,参考电站供电效率随着贫液CO2负载率的增大呈现先提高后降低的趋势,并在再生压力为250 Pa,贫液CO2负载率为0.26 mol/mol时取得最优值31.7%.

4 结 论

(1) 在不同再生压力下,随着贫液CO2负载率的增大,脱碳单元的再生能耗呈现先减小后增大的趋势,并在贫液CO2负载率为0.26 mol/mol时取得最小值.

(2) 贫液CO2负载率的增大,一方面直接导致脱碳单元中吸收剂循环倍率的增大,进而使脱碳单元中的辅机泵功随之增大;另一方面,在CO2捕集率保持不变的情况下,单位CO2所消耗的压缩功几乎不随贫液CO2负载率的增大而变化.

(3) 大规模碳捕集燃煤电站的供电效率随着贫液CO2负载率的增大呈先提高后降低的趋势,并在再生压力为250 Pa、贫液CO2负载率为0.26 mol/mol时取得最优值.

[1]Intergovernmental Panel on Climate Change (IPCC).IPCC′s fourth assessment report (AR4)[R].Cambridge,United Kingdom: Cambridge University Press, 2007.

[2]International Energy Agency. CO2emissions from fuel combustion 2011-Highlights[R]. Paris, France: IEA,2008.

[3]王志轩,张建宇,潘磊,等.中国电力减排研究2011[M].北京:中国市场出版社,2011.

[4]MACDOWELL N, FLORIN N, BUCHARD A,etal. An overview of CO2capture technologies [J]. Energy & Environmental Science, 2010, 3(11): 1645-1669.

[5]ROCHELLE G. Amine scrubbing for CO2capture[J]. Science, 2009, 325(5948): 1652-1654.

[6]YANG Hongqun, XU Zhenghe, FAN Maohong,etal. Progress in carbon dioxide separation and capture a review [J].Journal of Environmental Sciences, 2008, 20(1): 14-27.

[7]李庆钊,赵长遂.燃煤电站二氧化碳控制技术研究[J].锅炉技术, 2007, 38(6): 65-69.

LI Qingzhao, ZHAO Changsui. Research on control technology of carbon dioxide in coal-fired power plants[J]. Boiler Technology, 2007, 38(6): 65-69.

[8]Le MOULLEC Y, KANNICHE M. Optimization of MEA based post combustion CO2capture process: flowsheeting and energetic integration[J]. Energy Procedia, 2011, 4: 1303-1309.

[9]黄斌,许世森,郜时旺,等.燃煤电厂CO2捕集系统的技术与经济分析[J].动力工程, 2009, 29(9): 864-867.

HUANG Bin, XU Shisen, GAO Shiwang,etal. Techno-Economic analysis on a CO2capture system for coal-fired power plants[J]. Journal of Power Engineering,2009,29(9):864-867.

[10]ALIE C, BACKHAM E, CROISET E,etal. Simulation of CO2capture using MEA scrubbing: a flowsheet decomposition method[J]. Energy ConVers Manage, 2005, 46(3): 475-487.

[11]ARACHCHIGE USPR, MELAAEN M C. Aspen plus simulation of CO2removal from coal and gas fired power plants[J]. Energy Procedia, 2012, 23: 391-399.

[12]ABU-ZAHRA MRM, SCHNEIDERS L H J, Niederer J P M,etal. CO2capture from power plants part I. A paremetric study of the technical performance based on monoethanolamine[J]. International Journal of Greenhouse Gas Control, 2007, 1(1): 37-46.

[13]DESIDERI U,PAOLUCCI A. Performance modeling of a carbon dioxide removal system for power plant [J]. Energy Conversion Management, 1999, 40(18): 1899-1915.

[14]FREGUIA S, ROCHELLE G T. Modelling of CO2capture by aqueous monoethanolamine [J]. AIChE Journal, 2003, 49(7): 1676-1686.

[15]李小飞,王淑娟,陈昌和.胺法脱碳系统再生能耗[J].化工学报, 2013, 64(9): 3349-3355.

LI Xiaofei, WANG Shujuan, CHEN Changhe. Heat requirement for regeneration of a CO2capture system using amine solutions[J]. CIESC Journal, 2013, 64(9): 3349-3355.

[16]马双忱,王梦璇,孙云雪,等.氨水与MEA的CO2捕集对比研究[J]. 动力工程学报, 2012, 32(1): 52-58.

MA Shuangchen, WANG Mengxuan, SUN Yunxue,etal. Efficiency comparison of CO2removal respectively with ammonia solution and MEA[J]. Journal of Chinese Society of Power Engineering, 2012, 32(1): 52-58.

[17]秦锋,王淑娟,SVENDSEN H F,等.氨法脱碳系统再生能耗的研究[J].化工学报, 2010, 61(5): 1233-1240.

QIN Feng, WANG Shujuan, SVENDSEN H F,etal. Research on heat requirement of aqua ammonia regeneration for CO2capture[J]. CIESC Journal, 2010, 61(5): 1233-1240.

[18]李庆领,李太星,刘炳成,等.化学吸收法回收低浓度CO2工艺流程改进与模拟[J]. 化学工业与工程, 2010, 27(3): 247-252.

LI Qingling, LI Taixing, LIU Bingcheng,etal. Simulation and improvement of the scrubbing process for the recovery of low-concentration CO2[J].Chemical Industry and Engineering, 2010, 27(3): 247-252.

[19]刘炳成,张煜,李聪,等.电站烟气CO2胺法捕集工艺模拟优化[J]. 化工进展, 2009, 28(增刊): 293-296.

LIU Bingcheng, ZHANG Yu, LI Cong,etal. Simulation and optimization of power plant flue gas amine-based CO2capture process[J]. Chemical Industry and Engineering Progress, 2009, 28(sup): 293-296.

[20]CIFRE P G, BRECHTEL K, HOCH S,etal. Integration of a chemical process model in a power plant modelling tool for the simulation of an amine based CO2scrubber[J]. Fuel, 2009, 88(12): 2481-2488.

[21]SANPASERTPARNICH T, IDEM R, BOLEA I,etal. Integration of post-combustion capture and storage into a pulverized coal-fired power plant[J]. International Journal of Greenhouse Gas Control, 2010, 4(3): 499-510.

[22]谢安俊,刘世华,张华岩,等.大型化工流程模拟软件—ASPEN PLUS[J].石油与天然气化工, 1995, 24(4): 244-247.

XIE Anjun, LIU Shihua, ZHANG Huayan,etal. Large scale chemical process simulation softwar-ASPEN PLUS[J]. Chemical Engineering of Oil and Gas, 1995, 24(4): 244-247.

Optimization on Lean Solvent CO2Loading in Coal-fired Power Plants with Large-scale CO2Capture

LIUWenyi1,TANGBaoqiang1,XUGang1,HUYue1,YANGYongping1,SONGXiaona2

(1.National Thermal Power Engineering & Technology Research Center, North China Electric Power University, Beijing 102206, China; 2. Electrical and Mechanical Practice Center,Beijing Information Science & Technology University, Beijing 100192, China)

To solve the high energy consumption problem in CO2capture of coal-fired power plants, an optimization on lean solvent CO2loading was conducted, based on a comprehensive consideration of the mutual effects among the steam-water system, decarbonization unit and the multistage CO2compression unit. Results show that the regeneration energy consumption of decarbonization unit increases first and decreases later on with the rise of lean solvent CO2loading, which reaches the minimum at the lean solvent CO2loading of 0.26 mol/mol; the power consumption of auxiliary pump increases with the rise of lean solvent CO2loading at different regeneration pressures; in the case that the CO2capture ratio remains unchanged, the CO2compression power consumption hardly changes with the lean solvent CO2loading. For power plants with large-scale CO2capture, the power supply efficiency increases first and decreases later on with the rise of lean solvent CO2loading, and the optimum power supply efficiency can be obtained at the lean solvent CO2loading of 0.26 mol/mol and the pressure of 250 Pa.

CO2capture; lean solvent CO2loading; process simulation; coal-fired power plant

A学科分类号:610.30

2014-01-10

2014-05-06

国家科技支撑计划资助项目(2012BAC24B01);国家杰出青年科学基金资助项目(51025624);中央高校基本科研业务费专项基金资助项目(2014ZD04);北京高等学校青年英才计划资助项目(71A1411127)

刘文毅(1971-),男,山东临清人,副教授,博士,主要从事先进能量系统等方面的研究.电话(Tel.):010-61772472;

E-mail:lwy@ncepu.edu.cn.

1674-7607(2015)01-0076-07

X701.7