考虑汽轮机工况变化的凝汽器最佳真空的确定及应用

2015-06-06黄启龙戴维葆秦慧敏

徐 星, 黄启龙, 戴维葆, 秦慧敏, 蔡 培

(国电科学技术研究院,南京210031)

凝汽器是汽轮发电机组的重要换热设备,其运行性能的优劣直接影响机组运行的安全性和经济性.受凝汽器热负荷、循环水进口温度和循环水流量等因素的影响,凝汽器运行工况经常发生变化.因此,研究凝汽器变工况运行特性,确定最佳运行真空,优化循环水系统运行方式,一直是发电企业关注的焦点.

目前,已有大量文献对凝汽器变工况特性进行了研究.方守印等[1]主要论述了热负荷、冷却水流速、凝汽器端差和真空严密性等参数变化对凝汽器性能的影响,并给出了凝汽器变工况特性曲线.杜亚荣等[2]运用凝汽器变工况理论计算得到了不同机组负荷、不同循环水温度下循环水泵的运行方式.但大部分文献没有明确凝汽器变工况运行时与汽轮机相互影响的问题.而在实际生产中,凝汽器与汽轮机运行紧密相联,相互影响.凝汽器变工况运行时,汽轮机排汽参数因凝汽器压力的变化而发生变化[3],反过来又对凝汽器运行产生影响.因此,实际运行中凝汽器与汽轮机是相互影响的,凝汽器变工况特性研究应该考虑这种相互影响.李勇等[4]虽然考虑了变工况下凝汽器压力变化会导致汽轮机排汽阻力发生变化,但没有明确排汽阻力等汽轮机运行状态变化对凝汽器压力的影响.王玮等[5]在计算凝汽器压力时,提出了汽轮发电机组在不同运行工况下排汽焓的计算方法,但没有明确凝汽器工况变化对排汽焓的影响.徐岩等[6]在建立凝汽器变工况数学模型时,通过汽轮机调节级效率、排汽干度和余速损失的变化来修正汽态线,最终计算出汽轮机排汽焓和排汽流量来确定凝汽器的热负荷变化.这种计算方法比较繁琐,且目前单独计算汽轮机排汽焓和排汽流量的方法比较复杂[7-9],其精度也有限.

笔者基于汽轮机-凝汽器系统的实际运行特性,提出一种更加符合实际运行的凝汽器变工况计算方法,并应用于某330 MW 机组循环水系统优化运行中,取得了良好的效果.此外,运用所建立的模型分析了汽轮机运行状态变化对凝汽器最佳真空的影响,使循环水系统优化运行更加具有实际意义.

1 对象系统实际运行特性分析

1.1 汽轮机运行参数变化对凝汽器压力的影响

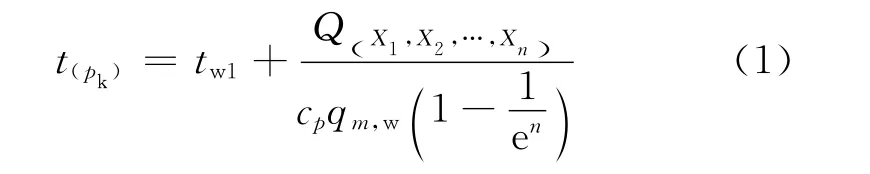

汽轮机运行参数的变化会导致低压缸排汽参数发生变化[10-11],对凝汽器而言,即是凝汽器热负荷发生变化.凝汽器热负荷与其压力间的关系为

根据经验公式可以计算出饱和温度t(pk)对应的凝汽器压力pk[12],kPa.

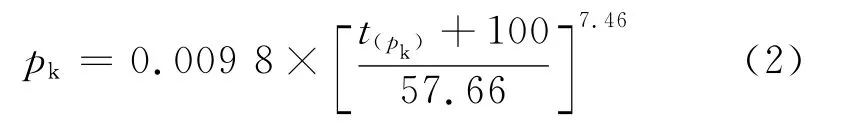

根据式(1)和式(2),可以得出凝汽器热负荷与相应凝汽器压力之间的关系.图1为某机组凝汽器热负荷对凝汽器压力的影响.由图1可以看出,在一定范围内,其余参数不变时,凝汽器热负荷变化越大,其对凝汽器压力的影响越大.

图1 某机组凝汽器热负荷对凝汽器压力的影响Fig.1 Effect of condenser heat load on condenser pressure of a unit

1.2 凝汽器压力变化对汽轮机运行状态的影响

机组功率不变时,汽轮机排汽压力变化导致进入汽轮机的蒸汽质量流量变化,机组经济性能发生改变;蒸汽质量流量不变时,汽轮机排汽压力变化会导致机组功率发生变化.通过汽轮机变工况计算或汽轮机制造商提供的修正曲线可以得到两者的变化关系.

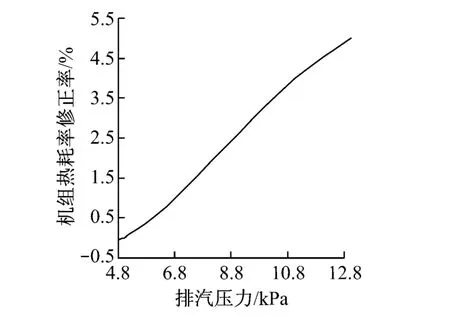

图2为某机组汽轮机排汽压力对热耗率的修正曲线.由图2可以看出,随着排汽压力的提高,机组热耗率增大,且不同的低压缸排汽压力对机组热耗率的影响不同.图3为某机组汽轮机排汽压力对发电机功率的修正曲线.由图3可以看出,排汽压力变化越大,对发电机功率的影响也越大.

图2 某机组排汽压力对热耗率的影响Fig.2 Effect of exhaust pressure on heat consumption rate of a unit

将上述修正曲线分别拟合成数学函数H(pn)和P(pn),可以得出汽轮机排汽压力变化对热耗率H 和发电机功率P 的定量影响.

图3 某机组排汽压力对发电机功率的影响Fig.3 Effect of exhaust pressure on generator power of a unit

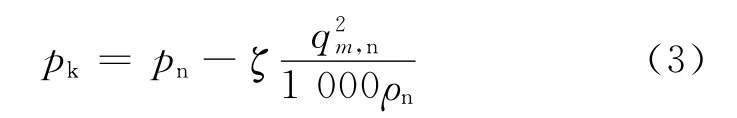

受排汽端结构和蒸汽流场的影响,蒸汽从排汽管道进入凝汽器时产生一定的阻力损失,导致凝汽器压力低于汽轮机排汽压力.凝汽器压力与汽轮机排汽压力间的关系为

式中:pn为汽轮机排汽压力,kPa;ζ为阻力系数,1/m4;qm,n为汽轮机排汽质量流量,kg/s;ρn 为排汽密度,kg/m3.

2 考虑汽轮机工况变化的凝汽器变工况计算

2.1 凝汽器热负荷计算

根据汽轮机-凝汽器系统的运行特性可以看出,汽轮机排汽状态变化直接影响凝汽器运行性能,凝汽器运行性能的变化反过来又对汽轮机排汽状态产生影响.这些变化和影响直接体现在汽轮机排汽能量中,即凝汽器热负荷的变化.

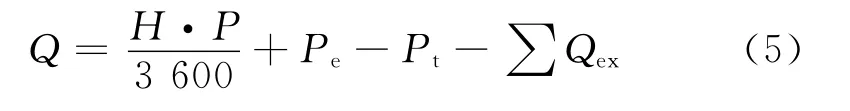

凝汽器热负荷的计算可以通过热力系统能量平衡原理求出.将整个汽轮机系统(包括回热系统和凝汽器系统)看成一个闭口系统,其能量平衡方程为

式中:Qgr为过热蒸汽进入系统携带的能量;Qzr为再热蒸汽进入系统携带的能量;Pe为外界向系统输入的功率;Qc1为循环水进入系统携带的热量;Pt为汽轮机输出功率;Qc2为循环水带出系统的热量;Qr为系统散热量;Qw为给水带出系统的能量;Ql为工质向系统外界泄漏(即外漏)时带出的能量;Qlz为高压缸排汽带出系统的能量.上述物理量单位均为kW.根据机组热耗率的定义,对式(4)整理得出:

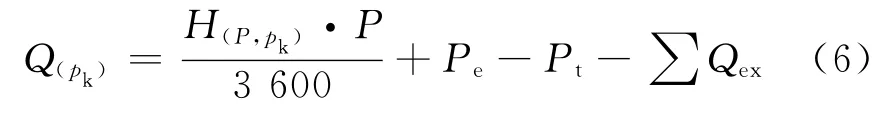

在机组实际运行过程中,AGC 负荷指令不变时,若运行工况发生变化,需要调整运行参数以保证机组负荷与指令一致[13].因此,当凝汽器工况变化导致凝汽器压力发生变化时,凝汽器热负荷也会随之发生变化,即

式中:H(P,pk)为与发电机功率和凝汽器压力有关的机组热耗率函数,可以通过汽轮机制造商提供的热耗率曲线或性能试验方法及本文1.2节阐述的方法拟合得出.

2.2 总体传热系数计算

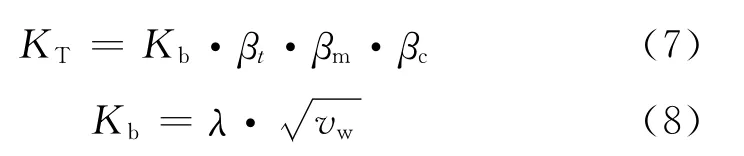

凝汽器总体传热系数KT是一个综合了多种影响因素的量,采用美国传热学会HEI推荐的计算公式[14]计算.

式中:Kb为基本传热系数,W/(m2·K);λ 为系数;vw为循环水在凝汽器换热管束内的流速,m/s;βt 为循环水进口温度修正系数;βm 为管材与壁厚修正系数;βc 为凝汽器清洁系数.

实际运行过程中,热负荷对传热系数也有一定影响.根据式(7),考虑凝汽器热负荷影响因素,则总体传热系数为

式中:βQ 为热负荷修正系数,采用别尔曼公式计算中的蒸汽负荷变化修正方法,在一定热负荷范围内,βQ取值为1;热负荷进一步降低,βQ 取值小于1.

从式(1)和式(9)可以看出,凝汽器热负荷增大时,一方面会导致凝汽器压力升高,另一方面又由于热负荷增大引起凝汽器总体传热系数增大,导致凝汽器压力降低,最终达到凝汽器压力新的平衡点.这与凝汽器压力的实际形成过程是一致的,因此这种实际影响在凝汽器变工况运行中不可忽略.

2.3 凝汽器压力计算

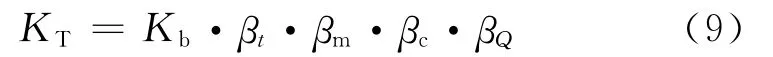

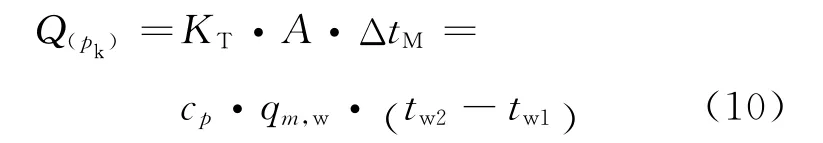

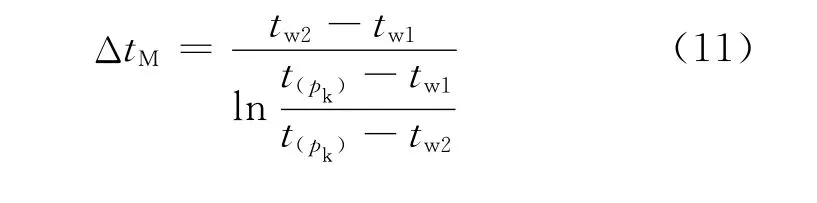

不考虑凝汽器的散热损失,凝汽器热负荷与循环水换热量相等,建立能量平衡方程:

式中:ΔtM为对数平均温差,K;tw2为循环水出口温度,℃.

对数平均温差ΔtM表示为

根据汽轮机与凝汽器互相影响的特性,建立基于汽轮机变工况的凝汽器压力对应的饱和温度的数学模型:

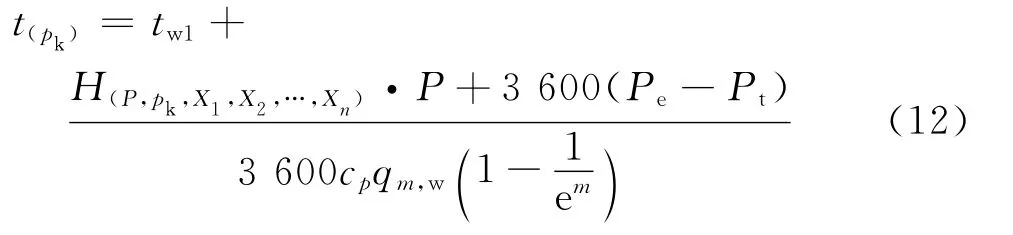

式(12)实际上为凝汽器压力的计算模型,该模型考虑了汽轮机工况变化的影响,变量H 不仅与机组负荷和凝汽器压力pk有关,还与机组运行状态密切相关.凝汽器压力计算模型可以通过迭代的方法进行求解,而且只需迭代一次就可达到精度要求.

3 机组状态变化对凝汽器最佳真空的影响

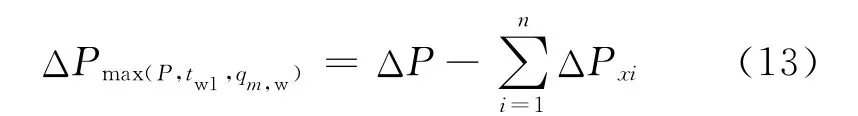

通过凝汽器变工况计算得出不同工况下凝汽器的最佳真空,可用于指导电厂循环水优化运行.凝汽器最佳真空目标函数为

式中:ΔPmax(P,tw1,qm,w)为改变循环水运行方式时机组净功率的增加量,kW;ΔP 为真空上升时发电机微增功率的增加量,kW;为开启第1台至第n台循环水泵时耗电功率的增加量,kW.

以基准工况得到的凝汽器最佳真空值仅适用于基准工况,实际生产中机组设备运行时经常偏离基准工况,长期运行后机组设备状态发生老化或故障,均会造成凝汽器最佳真空值不准确,导致循环水优化运行失真[15].因此,研究机组状态变化对凝汽器最佳真空的影响具有实际意义.

主蒸汽压力、主蒸汽温度、再热蒸汽温度、过热器及再热器减温水流量、给水温度、缸效率和小汽轮机效率等主要运行参数变化均会对机组运行及能耗状态产生重要影响[11,16].运用基于汽轮机变工况的凝汽器特性计算数学模型,可以方便地计算分析上述参数对凝汽器最佳真空的影响.

在式(13)中,机组负荷一定时,机组运行参数X1,X2,…,Xn(不包含排汽压力pn)偏离基准工况值ΔX 时,基准工况热耗率H0将变化ΔH.

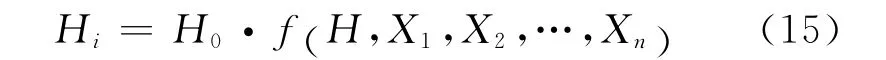

上述这种影响关系可以通过修正曲线、等效焓降和文献[17]中介绍的方法进行计算.运行工况偏离基准工况时,机组热耗率可表示为

式中:Hi为工况i 时的机组热耗率;f(H,X1,X2,…,Xn)为各个运行参数变化时机组热耗率的修正系数.

当机组运行参数变化导致机组偏离基准工况时,通过式(12)、式(15)确定不同负荷、不同循环水温度和不同循环水泵开启台数下的凝汽器压力,再依据式(13)寻找凝汽器最佳真空.

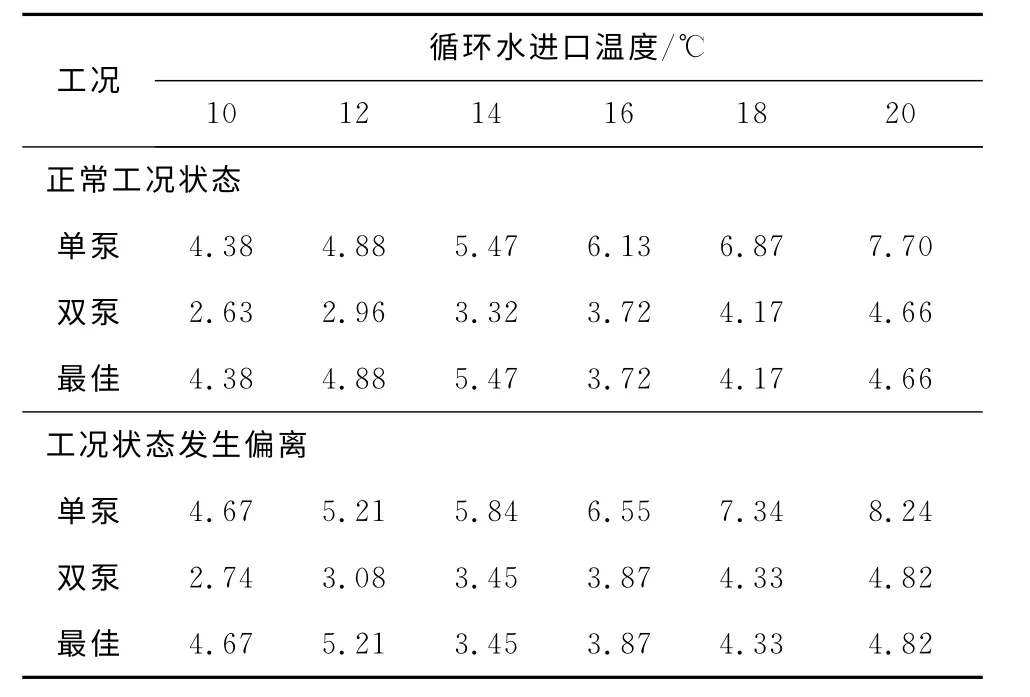

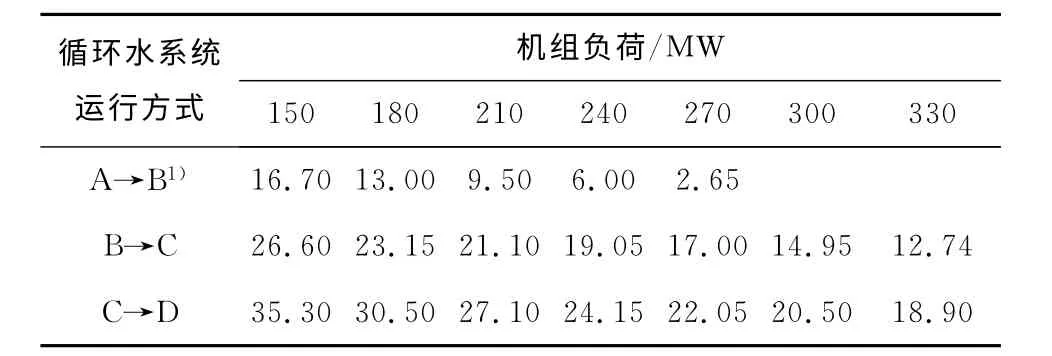

表1给出了某330 MW 机组循环水系统在不同工况下运行时凝汽器的最佳真空.从表1可以看出,当工况状态发生偏离时,不同工况下的凝汽器最佳真空都发生变化,并且在循环水进口温度为14℃时,循环水系统最佳运行方式由原来的单台循环水泵(即单泵)运行变为2台循环水泵(即双泵)运行.

表1 90%设计负荷、不同循环水进口温度下的凝汽器最佳真空Tab.1 Values of optimum vacuum at 90%design load and different circulating water temperatures kPa

因此,在实际变工况运行中,机组运行状态的变化会导致循环水系统优化运行方式的改变,运用基于汽轮机变工况的凝汽器特性计算模型能够方便地计算分析这种变化对循环水系统优化运行带来的影响,实现循环水系统实时动态优化运行.

4 研究应用

以某电厂2台330 MW 机组为例,凝汽器为对分双流程型式,设计循环水进口温度为20 ℃,额定工况下设计凝汽器压力为4.9kPa,循环水系统配备4台定速离心式循环水泵,并设置联络门,夏季工况下单台循环水泵设计质量流量为19 720t/h,发电机功率为1 600kW.2台机组平时运行时负荷基本相当.

该电厂循环水系统有以下几种运行方式:A,两机一泵;B,一机一泵;C,两机三泵;D,一机两泵.4种方式相互转换时,循环水进口温度存在某一临界值使机组净功率增加量ΔPmax(P,tw1,qm,w)为0,即在循环水进口温度临界值下运行方式转换时,机组微增功率的增加与循环水泵电耗增加量相等.因此,求出上述4种方式转换时的循环水进口温度临界值,就得出了循环水系统的最佳运行方式,即

根据基于汽轮机变工况的凝汽器特性计算模型,得出了循环水系统优化运行临界值分布(表2)[18].

表2 不同运行方式下的循环水进口温度临界值Tab.2 Critical value of inlet circulating water temperature in different operation modes ℃

图4为根据表2做出的循环水系统优化运行方案图.该方案是基于汽轮机和凝汽器运行状态未发生改变的情况.

图4 基准状态下的循环水系统优化运行方式Fig.4 Optimized operation for circulating water system under reference condition

机组效率下降2%时,循环水系统优化运行方案见图5.将图5与图4对比可以看出,当机组效率下降2%后循环水优化运行方式D 区域明显扩大,A 区域明显缩小,这是由于机组效率下降导致相同运行条件下凝汽器热负荷增大,需要通过增加循环水量来维持新的最佳真空值.事实表明机组状态变化会对循环水系统优化运行方式产生影响,而通过本文模型可以简便、准确地计算出这种影响,并能够快速地提供新的优化运行方案.

图5 机组状态变化时的循环水系统优化运行方式Fig.5 Optimized operation for circulating water system under variable conditions

5 结 论

机组实际运行时,汽轮机运行工况的变化会导致凝汽器真空偏离最佳值.通过分析汽轮机与凝汽器相互影响的运行特性,确立了汽轮机变工况下凝汽器最佳真空的计算方法,建立了机组实际运行状态变化对凝汽器最佳真空影响的数学模型.实践证明汽轮机运行状态发生变化时,采用该模型可以较快、方便地计算出凝汽器最佳真空值,快速提供新的循环水系统优化运行方案,为实现循环水系统实时动态优化运行奠定了基础.

[1] 方守印,王岩,王虹,等.凝汽器在变工况下的工作[J].汽轮机技术,2002,44(3):184-186.FANG Shouyin,WANG Yan,WANG Hong,et al.Condenser's performance under variable conditions[J].Turbine Technology,2002,44(3):184-186.

[2] 杜亚荣,韩中合,付文峰,等.凝汽器变工况特性计算分析[J].汽轮机技术,2007,49(4):256-258.DU Yarong,HAN Zhonghe,FU Wenfeng,et al.Analysis the condenser of economy in variable work condition[J].Turbine Technology,2007,49(4):256-258.

[3] 沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:中国电力出版社,1992.

[4] 李勇,曹丽华,赵金峰,等.考虑更多因素的凝汽器最佳真空确定方法[J].中国电机工程学报,2006,26(4):71-75.LI Yong,CAO Lihua,ZHAO Jinfeng,et al.The determining method of the optimum vacuum of condenser taking account of more factors[J].Proceedings of the CSEE,2006,26(4):71-75.

[5] 王玮,曾德良,杨婷婷,等.基于凝汽器压力估计算法的循环水泵最优运行[J].中国电机工程学报,2010,30(14):7-12.WANG Wei,ZENG Deliang,YANG Tingting,et al.The optimum running of circulating water pumps based on estimated condenser pressure[J].Proceedings of the CSEE,2010,30(14):7-12.

[6] 徐岩,周怀春,刘继平.600 MW 双背压机组凝汽器变工况特 性 研 究[J].汽 轮 机 技 术,2007,49(3):192-194.XU Yan,ZHOU Huaichun,LIU Jiping.Theoretic studies on changed operating modes for a dual-pressure condenser unit[J].Turbine Technology,2007,49(3):192-194.

[7] 周留坤,沈发荣,严正波.汽轮机性能试验中湿蒸汽区焓值的计算方法[J].热能动力工程,2010,25(3):265-268.ZHOU Liukun,SHEN Farong,YAN Zhengbo.A method for calculating an enthalpy value in the wet steam zone during the performance test of a steam turbine[J].Journal of Engineering for Thermal Energy and Power,2010,25(3):265-268.

[8] The American Society of Mechanical Engineers.ASME PTC 6—2004steam turbines[S].New York,USA:ASME International,2005:65-72.

[9] 张春发,赵宁,王慧杰.一种汽轮机组排汽干度的在线软测量方法[J].中国电机工程学报,2008,28(26):1-6.ZHANG Chunfa,ZHAO Ning,WANG Huijie.A flexible on-line monitoring method of the exhaust steam dryness in steam turbine[J].Proceedings of the CSEE,2008,28(26):1-6.

[10] 高怡秋,李一兴,周振东.配汽方式对汽轮机末级变工况的影响[J].核动力工程,2013,34(2):114-116.GAO Yiqiu,LI Yixing,ZHOU Zhendong.Effect of steam distribution modes on performance of last stage in steam turbine[J].Nuclear Power Engineering,2013,34(2):114-116.

[11] 杨志平,杨勇平,王宁玲.1 000MW 汽轮机缸效率能耗敏度分析[J].中国电机工程学报,2012,32(26):1-9.YANG Zhiping,YANG Yongping,WANG Ningling.Sensitivity analysis of energy consumption for cylinder efficiency of a 1 000 MW steam turbine unit[J].Proceedings of the CSEE,2012,32(26):1-9.

[12] 曾德良,王玮,杨婷婷,等.基于换热理论的凝汽器压力应达值的确定[J].动力工程学报,2010,30(9):678-683.ZENG Deliang,WANG Wei,YANG Tingting,et al.Determination of the target value of condenser pressure based on heat transfer theory[J].Journal of Chinese Society of Power Engineering,2010,30(9):678-683.

[13] 李卫华,王玉山.大型火电机组在AGC运行方式下的控制特性分析[J].电网技术,2005,29(18):12-16.LI Weihua,WANG Yushan.Analysis on control characteristics of high capacity thermal power generating sets under AGC mode[J].Power System Technology,2005,29(18):12-16.

[14] Heat Exchange Institute.HEI standards for steam surface condensers[S].ninth edition.Cleveland Ohio,USA:Heat Exchange Institute,1995:6-27.

[15] 张炜光,叶学民,吴瑞涛.机组性能偏离设计状态时循环水系统的优化分析[J].汽轮机技术,2013,55(3):211-214.ZHANG Weiguang,YE Xuemin,WU Ruitao.Optimization analysis of circulating water system in a unit deviating design point[J].Turbine Technology,2013,55(3):211-214.

[16] 王慧杰,张春发,宋之平.火电机组运行参数能耗敏感性分析[J].中国电机工程学报,2008,28(29):6-10.WANG Huijie,ZHANG Chunfa,SONG Zhiping.Sensitive analysis of energy consumption of operating parameters for coal-fired unit[J].Proceedings of the CSEE,2008,28(29):6-10.

[17] 钱立军,蒋东翔,战祥森.汽轮机运行参数偏差对经济性能影响的分析方法[J].汽轮机技术,2001,43(3):147-149.QIAN Lijun,JIANG Dongxiang,ZHAN Xiangsen.Analysis methods of the economical performance change due to the deviation of the steam turbine operation parameters[J].Turbine Technology,2001,43(3):147-149.

[18] 徐星.国电新疆红雁池发电有限公司#1机组冷端系统优化运行研究报告[R].南京:国电科学技术研究院,2014.