SBS-Ⅱ型富氧燃烧锅炉数值模拟与优化

2015-08-16柳朝晖廖海燕李延兵陈寅彪

王 鹏, 柳朝晖, 廖海燕, 李延兵, 黄 军, 陈寅彪

(1. 神华国华(北京)电力研究院有限公司, 北京 100025;2. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074; 3. 神华集团国华电力公司, 北京 100025)

SBS-Ⅱ型富氧燃烧锅炉数值模拟与优化

王鹏1,柳朝晖2,廖海燕1,李延兵1,黄军1,陈寅彪3

(1. 神华国华(北京)电力研究院有限公司, 北京 100025;2. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074; 3. 神华集团国华电力公司, 北京 100025)

以SBS-Ⅱ型富氧燃烧中试锅炉为研究对象,对燃烧过程的反应机理和物性参数进行了分析和修正,采用数值模拟方法对炉膛富氧燃烧的流场和温度场进行了研究.结果表明:富氧燃烧下煤粉随一次风气流与二次风气流混合后的燃烧更为剧烈,26%氧分压富氧燃烧下的火焰形状和温度场分布与空气燃烧下基本保持一致,能够实现传热特性相匹配;随着到燃烧器扩口距离的增加,中心回流量呈现先增大后减小的趋势,最大回流量对应的位置基本一致,旋流强度为0.8时的回流量最大,稳燃效果明显且煤粉燃尽率较高.

富氧燃烧; 中心内回流区; 旋流强度; 燃尽率; 总包反应

国家提出的“十二五”期间降低温室气体排放强度的主要目标为:到2015年,单位国内生产总值二氧化碳排放要比2010年降低17%.围绕这一目标,国家鼓励加快碳捕集、利用和封存的应用基础研究和试验示范工作[1].

富氧燃烧技术(Oxy-fuel Combustion Technology)能够实现CO2富集以及SO2和NOx等污染物的一体化协同脱除[2-3].对于改造或新建的大型富氧燃烧电站,由于采用富氧循环燃烧不仅具有较好的技术兼容性,而且在运行的经济成本上还有一定优势,这种燃烧技术正逐渐成为一种具有发展潜力的碳减排技术[4-5].

由于具有复杂的、区别于常规空气燃烧的物性参数、化学反应机理、湍流燃烧化学反应相互作用和辐射热传递等问题[6],富氧燃烧数值计算已经成为当前研究的热点和难点[7].

笔者对空气燃烧湍流模型、辐射热传递方法、挥发分均相燃烧和焦炭非均相燃烧反应模型进行富氧燃烧的改进和物性参数修正,提高湍流燃烧化学反应相互作用模型的预测准确性.在二次风旋流强度运行范围内,研究富氧燃烧火焰的形状和稳定性、中心内回流以及煤粉燃尽率的变化规律.

1 数学模型和方法

1.1几何模型和网格划分

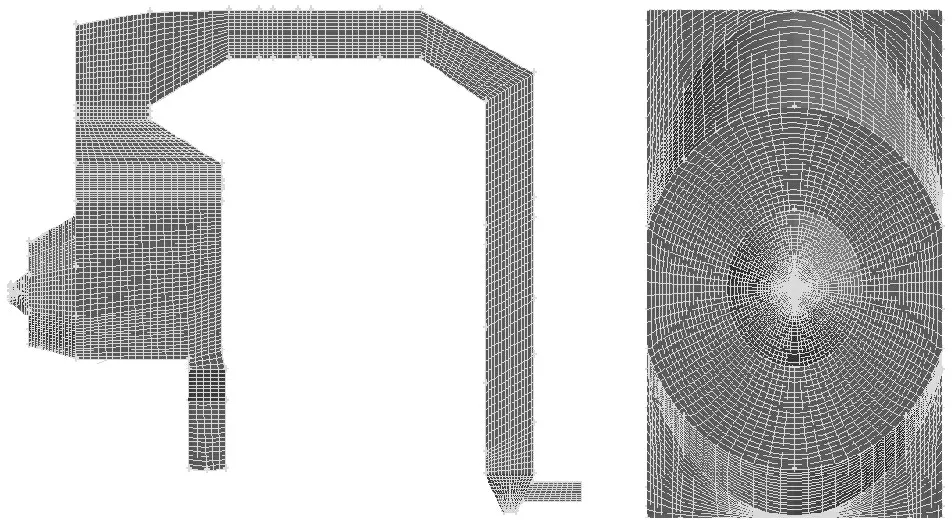

建立炉膛和燃烧器模型的三维全尺寸网格,网格均采用六面体结构.在靠近炉膛壁面处均考虑了网格加密,同时使从燃烧器出来的气流方向尽量与网格线垂直,这样能有效避免伪扩散的产生,同时考虑到燃烧器部分网格相对密集,炉膛部分网格相对比较稀疏,所以在扩口处进行了前密后疏的处理.炉膛和燃烧器的几何模型和网格划分如图1所示.由图1可知,网格的质量良好,网格总数为362 513,最大的扭曲率为0.75.

图1SBS-Ⅱ型锅炉的几何模型和网格划分

Fig.1Geometric model of the SBS-II boiler and its grid division

SBS-Ⅱ型锅炉为1.8 MW富氧燃烧中试锅炉,建立其计算几何模型,高度沿y轴方向,高度为6.10 m;宽度沿z轴方向(右墙为正方向,左墙为负方向),宽度为1.22 m;深度沿x轴方向(前墙为0,后墙为正方向),深度为1.83 m.采用旋流燃烧器,即富氧模式下中心喷氧:内、外二次风环面积分别为1.03×10-2m2和1.49×10-2m2,一次风环面积为3.30×10-3m2,氧枪喷口面积为7.08×10-4m2.

1.2计算模型及参数

煤粉燃烧主要经历3个阶段:煤粉受热脱除挥发分、挥发分受热燃烧发生均相化学反应、焦炭受热后颗粒表面与周围气体发生非均相燃烧反应.湍流流动过程计算采用雷诺应力模型(Reynolds Stress Model,RSM),湍流燃烧模型采用有限速率-涡耗散模型(Finite-Rate and Eddy-Dissipation Model,FRED),组分传递模型考虑7种气体组分(如CxHyOz、CO2、CO、H2O、O2、H2和N2)和固体碳颗粒组分.

气体间的均相化学反应由气相反应机理R1~R5进行求解,固体非均相化学反应由固体表面非均相反应机理R6~R8进行解析,总包反应机理如表1所示.反应机理中CO2对H2的竞争反应过程由反应R2和R3求解[8];反应R1[9]、R4和R5[10-11]用来解析煤粉着火化学反应过程;在富氧燃烧(特别是湿循环)条件下,焦炭会与CO2、H2O发生剧烈的气化反应,因此富氧燃烧总包反应包括固体表面非均相反应R6和R7[12].

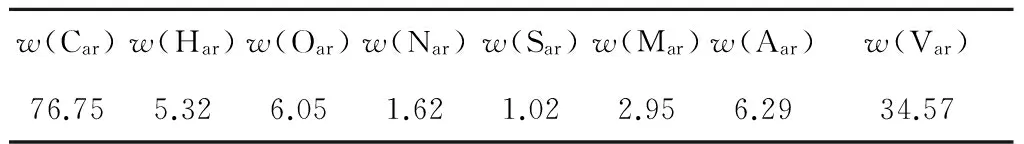

煤粉焦炭燃烧过程快慢和CO、CO2产物量的获取由焦炭燃尽模型(Carbon Burnout Kinetics,CBK)R8进行解析[13];煤粉颗粒脱除挥发分的过程采用化学渗透脱挥发分模型(Chemical Percolation Devolatilization,CPD),根据美国Mahoning高挥发分烟煤的元素分析和工业分析(见表2),通过计算获得模型参数:煤粉网格结构中初始桥键分数为0.471,初始碳键分数为0,配位数为4.84,单体摩尔质量为404 g/mol,侧键官能团摩尔质量为30.7 g/mol.

富氧燃烧时平均入炉氧分压为26%,一次风风率为18%,空气燃烧与富氧燃烧工况的运行条件见表3,其中OFA为燃尽风.

采用离散坐标辐射模型(Discrete Ordinate,DO)将辐射热传递方程(Radiative Heat Transfer Equation,RTE)转化为[14]

(1)

式中:I为谱线辐射强度,W/(m2·sr);s为位置,m;Ω为辐射方向矢量,sr;a为吸收系数,m-1;σs为散射系数,m-1;nz为折射系数,m-1;σ为斯忒藩-玻耳兹曼常数,即5.672×10-8W/(m2·K4);T为温度,K;Φ为散射相函数.

表1 富氧燃烧均相与非均相反应机理

表2 煤的元素分析与工业分析

表3 空气燃烧与富氧燃烧运行条件

立体角θ和空间角φ在离散化方向设定为6,富氧燃烧时,H2O和CO2总分压从0.2增至0.9以上,H2O和CO2分压比范围约为[0.125,1.0],得出富氧燃烧和空气燃烧的气相混合物吸收系数[15-16]分别为0.4~0.5 m-1和0.2~0.3 m-1.

三维稳态分析时采用Simplec算法进行压力-速度耦合求解,采用标准离散方式求解压力,组分、速度和动量等的求解均采用二阶迎风方式.

2 结果与分析

旋流强度的变化对燃烧器燃烧形成的回流区大小、火焰火炬长度及点燃稳燃等因素会产生重要影响,因此旋流强度的变化对燃烧器在空气燃烧和富氧燃烧下的燃烧特性分析和优化燃烧器运行参数有重要作用,该锅炉旋流燃烧器的一次风不旋流、二次风旋流.

决定旋转气流旋转强烈程度的特征参数为旋流强度n,它是气流旋转动量矩M与轴向动量矩N的比值.

(2)

(3)

N=KL

(4)

(5)

式中:ρ为气流的密度,kg/m3;qV为气流的体积流量,m3/s;wq为气流的平均切向速度,m/s;wx为气流的平均轴向速度,m/s;R为气流旋转半径,m;L为定性尺寸,m;K为轴向动量.

根据不同的定性尺寸可以得到不同的旋流强度值,通常用燃烧器喷口直径的倍数来表示.显然,旋转越强烈,旋流强度n就越大.

(6)

由式(5)可知,旋流强度是出口气流平均切向速度wq与平均轴向速度wx比值的反映.如果取定性尺寸L=0.5d=R时,n就是平均切向速度和平均轴向速度的比值.

图2给出了空气燃烧与富氧燃烧下的温度场分布.由图2可知,2种工况下均能稳定燃烧,燃烧的高温区沿炉膛宽度方向向外扩张并且充满度较好.由于入炉氧分压较高,富氧燃烧下煤粉随一次风气流与二次风气流混合后的燃烧更为剧烈.26%氧分压富氧燃烧下的火焰形状和温度场分布与空气燃烧下基本保持一致.

图3给出了空气燃烧与富氧燃烧下的速度场分布.由图3可以看出,2种工况下均能形成明显的中心内回流区(Internal Recirculation Zone,IRZ),以保证稳定燃烧.空气燃烧下由于二次风质量流量较大,中心内回流的速度和区域相比富氧燃烧下较大.2种工况下的流场稳定,没有出现冲墙和刷墙等不利于受热面安全的现象.

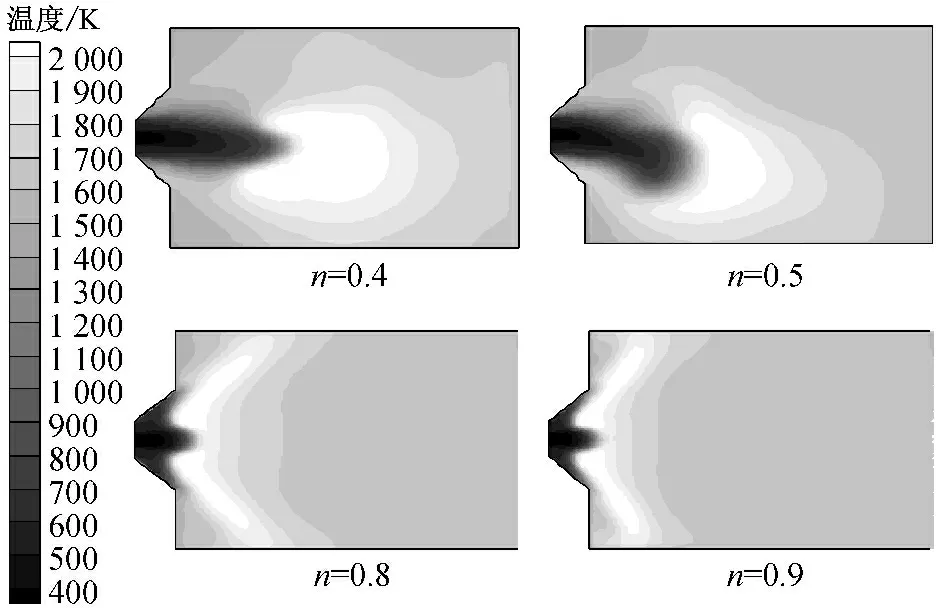

图4给出了二次风旋流强度对温度场的影响.由图4可以看出,随着二次风旋流强度的增大,中心冷流射程逐渐缩短,最高温度基本保持不变.数值模拟结果表明,当旋流强度为0.6时,正处于冷流逐渐缩短、火焰充分扩展的过渡阶段,无法形成稳定的温度场.当旋流强度进一步增大时,燃烧高温区沿炉膛宽度方向向外扩张,燃烧器出口区域温度升高,有利于煤粉着火和稳燃.

(a) 空气燃烧

(b) 26%氧分压富氧燃烧

图4二次风旋流强度对温度场的影响

Fig.4Influence of secondary air swirl number on the temperature field

富氧燃烧下低热扩散性和CO2较大动力黏度的共同作用会使中心内回流区湍流层的剪切力增大.旋流强度的作用是产生高强度中心内回流区,影响再循环烟气与煤粉颗粒混合、焦炭燃烧和非预混湍流旋转燃烧火焰结构.而较大的中心内回流旋流强度能够改善煤粉颗粒在回流区内的停留时间,有效地缩短了富氧燃烧煤粉着火时间、提高火焰稳定性和燃尽率,尤其是对于低挥发分、高灰分劣质煤.

(7)

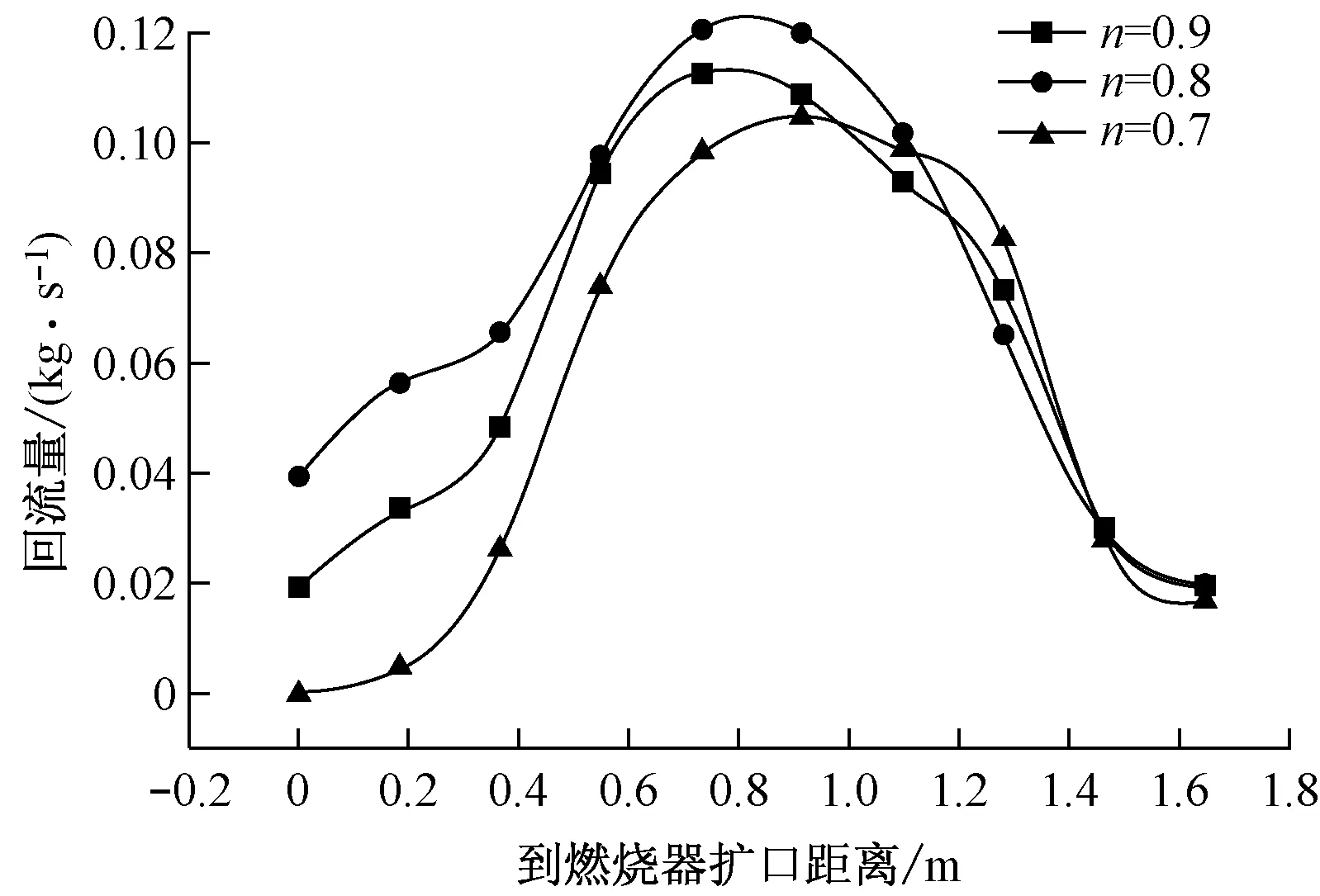

由于二次风的旋流强度太小,过低的卷吸能力使得中心内回流区的形成能力较弱,导致一次风穿透火焰,使煤粉燃尽率降低、污染物排放量增加.图5给出了不同旋流强度下的回流量变化.由图5可以看出,随着到燃烧器扩口距离的增加,3种旋流强度下的回流量均呈现先增大后减小的趋势,而且最大回流量对应的位置基本一致,n=0.8时的回流量最大,稳燃效果明显.

图5 不同旋流强度下的回流量变化

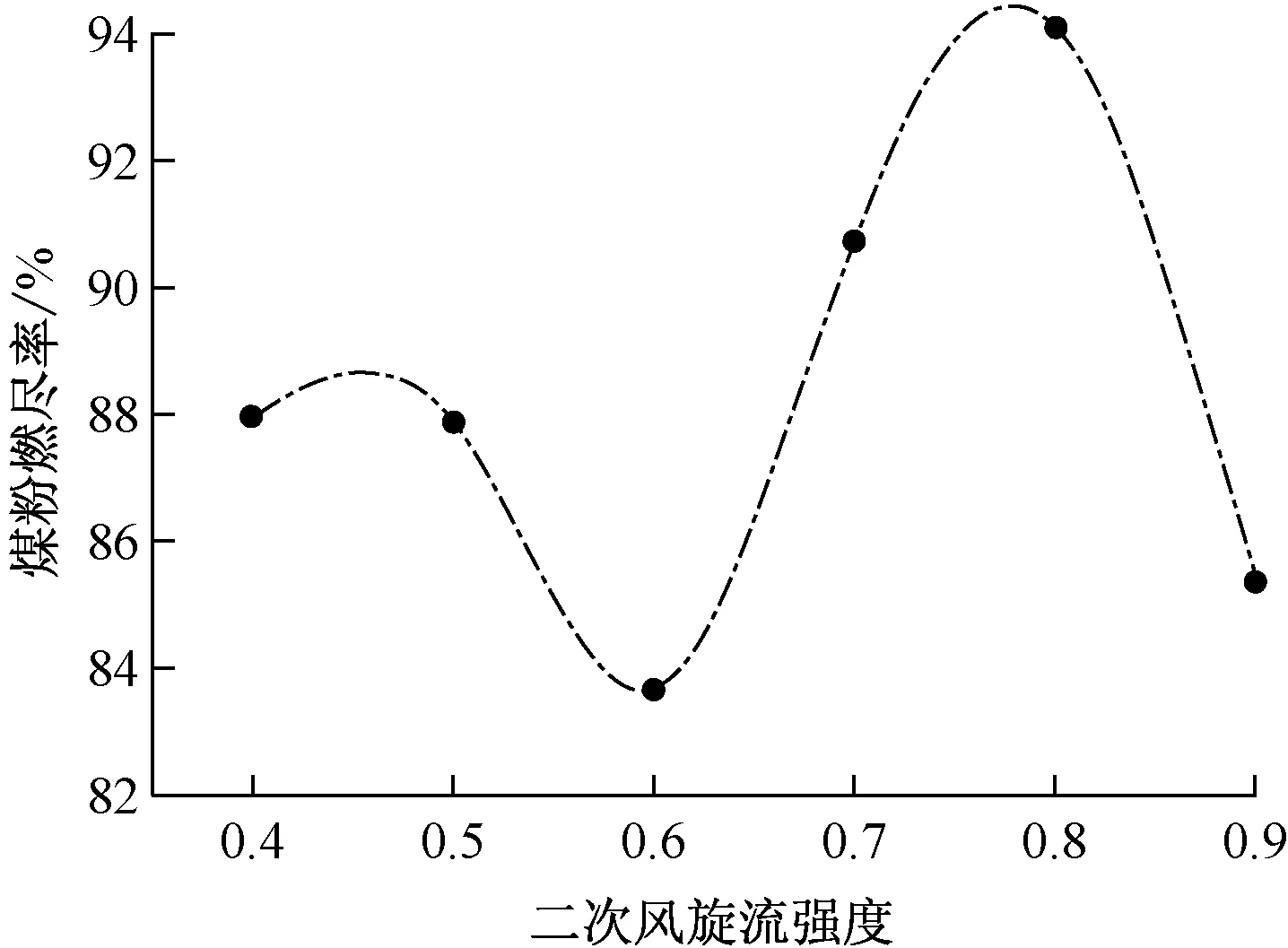

燃尽率是考核锅炉燃烧效率的重要指标,它反映了锅炉的燃烧性能,通过数值计算得到了不同二次风旋流强度下煤粉的燃尽率(见图6).由图6可以明显看出,当旋流强度为0.6时,温度场分布发生突变,燃烧温度场极不稳定,无法形成均匀的温度场,造成煤粉的燃尽率较小.

图6 不同二次风旋流强度下煤粉的燃尽率

当二次风旋流强度为0.78时,煤粉燃尽率达到最高值;继续增大旋流强度,风机能耗增加,煤粉燃尽率下降,且容易造成气流“飞边”.综上所述,当二次风旋流强度为0.7~0.8时,燃烧器的经济性较高,能够提高锅炉燃烧效率.

3 结 论

(1) 富氧燃烧过程中,点火化学反应、焦炭气化反应和非均相碳素溶解损失反应等化学反应机理、富氧燃烧下低热扩散性以及O2和挥发分的低质量扩散性和吸收等物性参数需要进行修正.

(2) 富氧燃烧下煤粉随一次风气流与二次风气流混合后的燃烧更为剧烈,26%氧分压富氧燃烧下的火焰形状和温度场分布与空气燃烧下基本保持一致,能够实现传热特性相匹配.

(3) 随着到燃烧器扩口距离的增加,中心回流量呈现先增大后减小的趋势,而且最大回流量对应的位置基本一致,旋流强度为0.8时的回流量最大,稳燃效果明显且煤粉燃尽率较高.

[1]中华人民共和国国务院.节能减排“十二五”规划[R]. 北京:中华人民共和国国务院, 2012.

[2]李延兵, 廖海燕, 张金升, 等. 基于富氧燃烧的燃煤碳减排技术发展探讨[J]. 神华科技, 2012, 10(2): 87-91.

LI Yanbing, LIAO Haiyan, ZHANG Jinsheng,etal. Development and research on carbon emission of coal-fired oxy-fuel combustion technology[J]. Shenhua Science and Technology, 2012, 10(2): 87-91.

[3]阎维平, 鲁晓宇. 富氧燃烧锅炉烟气CO2捕集中回收NO的研究[J]. 动力工程学报, 2011, 31(4): 294-299.

YAN Weiping, LU Xiaoyu. NO recovery during CO2capture from flue gas of an oxygen-enriched coal-fired boiler[J]. Journal of Chinese Society of Power Engineering, 2011, 31(4): 294-299.

[4]BUHRE B J P, ELLIOTT L K, SHENG C D,etal. Oxy-fuel combustion technology for coal-fired power generation[J]. Progress in Energy and Combustion Science, 2005, 31(4): 283-307.

[5]阎维平, 米翠丽. 300 MW富氧燃烧电站锅炉的经济性分析[J]. 动力工程学报, 2010, 30(3): 184-191.

YAN Weiping, MI Cuili. Economic analysis of a 300 MW utility boiler with oxygen-enriched combustion[J]. Journal of Chinese Society of Power Engineering, 2010, 30(3): 184-191.

[6]刘敬樟. 富氧煤粉燃烧器数值优化设计及试验研究[D]. 武汉: 华中科技大学, 2012.

[7]ZHENG Ligang. Oxy-fuel combustion for power generation and carbon dioxide(CO2) capture[M]. Oxford, UK: Woodhead Publishing Limited, 2011.

[8]JONES W P, LINDSTEDT R P. Global reaction schemes for hydrocarbon combustion[J]. Combustion Flame, 1988, 73 (3): 233-249.

[9]SHAW D, ZHU X, MISRA M,etal. Determination of a global kinetics of coal volatiles combustion[J]. Symposium (International) on Combustion, 1990, 23 (1): 1155-1162.

[10]ANDERSEN J, JENSEN P A, MEYER K E,etal. Experimental and numerical investigation of gas phase freeboard combustion. Part1: main combustion process[J]. Energy and Fuels, 2009, 23(12): 5773-5782.

[11]ANDERSEN J, RUSMUSSEN C L, GISELSSON T,etal. Global combustion mechanisms for use in CFD modeling under oxy-fuel conditions[J]. Energy and Fuels, 2009, 23(3): 1379-1389.

[12]SMOOT D, PRATT D. Pulverized coal combustion and gasification theory and applications for continuous flow processes[M]. New York, USA: Plenum Press, 1979.

[13]HURT R, SUN J K, LUNDEN M. A kinetic model of carbon burnout in pulverized coal combustion[J]. Combustion Flame, 1998, 113 (2): 181-197.

[14]MODEST M F. Radioactive heat transfer[M]. 2nd ed. San Diego: Academic Press, 2003.

[15]JOHANSSON R, ANDERSSON K, LECKNER B,etal. Models for gaseous radioactive heat transfer applied to oxy-fuel conditions in boilers[J]. International Journal of Heat and Mass Transfer, 2010, 53 (1): 220-230.

[16]YIN Chungen, LARS C R, JOHANSEN L A,etal. New weighted sum of gray gases model applicable to computational fluid dynamics (CFD) modeling of oxy-fuel combustion: derivation, validation, and implementation[J]. Energy Fuels, 2010, 24(12): 6275-6282.

Numerical Simulation and Optimization of an SBS-II Oxy-fuel Combustion Boiler

WANGPeng1,LIUZhaohui2,LIAOHaiyan1,LIYanbing1,HUANGJun1,CHENYinbiao3

(1. Shenhua Guohua (Beijing) Electric Power Research Institute Co., Ltd., Beijing 100025, China;2. State Key Laboratory of Coal Combustion, Huazhong Univeristy of Science and Technology,Wuhan 430074, China; 3. Shenhua Guohua Power Company, Beijing 100025, China)

Taking a pilot-scale SBS-II oxy-fuel combustion boiler as an object of study, the kinetic mechanisms and physical parameters of the combustion process were analyzed and modified, while the in-furnace flow and temperature field were studied under oxy-fuel conditions by numerical simulation. Results show that the combustion of pulverized coal becomes quite intensified after mixing with primary and secondary air under oxy-fuel conditions, and both the flame shape and temperature distribution under 26% oxygen concentration are basically the same as under air combustion conditions, matching with the heat-transfer requirements. With the rise of distance to the burner opening, the internal recirculation zone (IRZ) enlarges first and reduces later on, but the location corresponding to the maximum value remains unchanged. The recirculation flow reaches the maximum under the swirl number of 0.8, in which case, obviously stabilized flame and high burnout rate are obtained.

oxy-fuel combustion; internal recirculation zone; swirl number; burnout rate; overall reaction

A学科分类号:470.30

2013-12-03

2014-03-07

神华集团科技创新资助项目(中国神华科[2011]368号);国家国际科技合作专项基金资助项目(2012DFB60100)

王鹏(1981-),男,河北平山人,工程师,博士,主要从事电站锅炉富氧燃烧理论与技术方面的研究.

电话(Tel.):010-65553275;E-mail:wangpeng56401126@126.com.

1674-7607(2015)01-0008-05

TK222