页岩油加氢脱氮集总动力学模型

2015-07-02李术元岳长涛侯吉礼温海龙陈振宇滕锦生

唐 勋, 李术元, 岳长涛, 侯吉礼, 温海龙, 蒙 涛, 陈振宇, 滕锦生

(1. 中国石油大学 理学院 重质油国家重点实验室, 北京 102249;2. 北京国电龙源环保工程有限公司, 北京 100039;3. 山东能源龙口矿业集团有限公司, 山东 烟台 265700)

页岩油加氢脱氮集总动力学模型

唐 勋1,2, 李术元1, 岳长涛1, 侯吉礼1, 温海龙1, 蒙 涛2, 陈振宇2, 滕锦生3

(1. 中国石油大学 理学院 重质油国家重点实验室, 北京 102249;2. 北京国电龙源环保工程有限公司, 北京 100039;3. 山东能源龙口矿业集团有限公司, 山东 烟台 265700)

针对页岩油加氢改质过程中氮化物脱除特点,将原料油中氮化物依据脱除活性划分为2、3、4或5个集总,建立4种相应的加氢脱氮集总动力学模型。模型考虑了反应压力、液时空速、氢/油体积比及氮化物自阻碍因素对不同集总加氢脱氮反应的影响。以60个实验数据点为基础,求解得到动力学模型参数。对比4种动力学模型拟合效果和外推效果,并选用最佳模型预测原料油加氢脱氮最佳工艺条件。结果表明,4种模型相关系数均大于0.9983,均方差均小于1.9,较为合理。五集总模型拟合效果最好,拟合相对误差小于5%,可以较好地描述页岩油中氮化物脱除反应。五集总模型预测的龙口页岩油加氢脱氮最佳工艺条件为反应温度693.15 K、反应压力9 MPa、液时空速0.5 h-1,与工艺条件考察实验结果一致。

页岩油; 加氢脱氮; 集总动力学; 动力学应用

页岩油是油页岩低温干馏(773.15~823.15 K)加工过程中有机质裂解生成的产物。页岩油作为一种非常有潜力的补充油源,受到广泛的关注[1-3]。页岩油氮含量较高,是常规油品的数倍,较难脱除。加氢精制产物中氮含量高低是影响页岩油进一步深加工效果的重要指标。建立加氢脱氮(HDN)动力学模型可以大大减少页岩油工业试验次数,降低油品检验频率,可靠预知加氢产物的氮含量。合适的动力学模型可以有效降低工业生产操作成本,优化工艺条件,改善产品质量。之前,关于页岩油加氢的研究主要关注于加氢工艺及催化剂,有关其加氢脱氮动力学的报道较少[4-8]。因此,开展此项研究十分必要。

页岩油中氮化物种类繁多,结构复杂,不同种类氮化物加氢反应性能相差较大。通过分析手段较难检测油品中氮化物种类及含量。用复杂的反应网络描述油品HDN反应,建立相应的动力学模型在实际应用中较难实现。如将氮化物简单地看作一个总包化合物[9-11],建立的HDN动力学模型则误差较大,预测性和外推效果均较差。即使动力学模型考虑更多的因素,如密度、黏度、特性因子等,也较难预测宽馏分原料油在大范围反应条件下的脱氮率。有关研究表明[12-13],利用集总动力学概念建立的渣油和柴油加氢脱硫动力学模型往往可适性强,模型拟合和预测效果较好。基于此,笔者将龙口页岩油中的氮化物划分成数个集总,考虑氮化物的自吸附阻碍作用,利用集总方法建立页岩油HDN集总动力学模型,计算了动力学模型参数,并研究了动力学模型的外推性及应用性。

1 实验部分

1.1 原料油

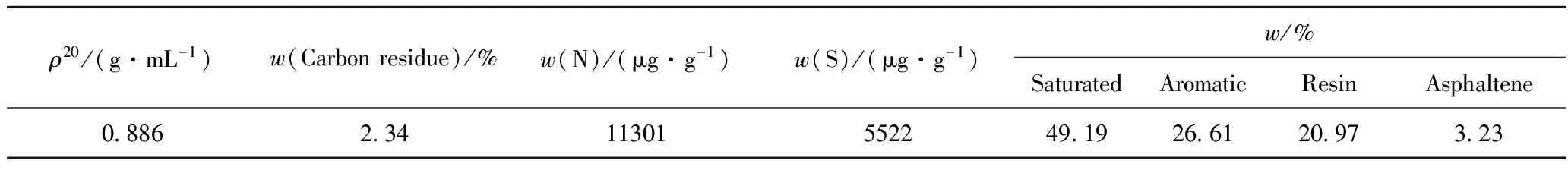

实验所用页岩油由山东省龙福油页岩综合利用有限公司提供,由龙口地区梁家矿区油页岩通过改进型抚顺圆炉干馏制得。粗页岩油经常压蒸馏和过滤预处理,除去其中的水分和灰分后,作为加氢实验原料油,其性质见表1。

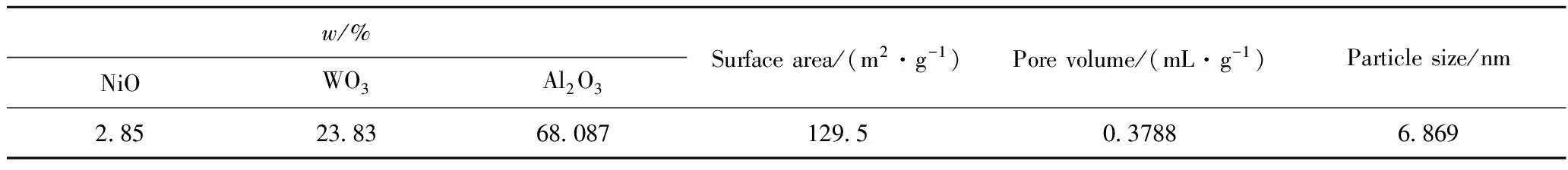

1.2 催化剂

实验用催化剂为工业用NiW/Al2O3加氢精制催化剂,其主要理化性质见表2。

表1 加氢原料油的基本性质

表2 NiW/Al2O3加氢精制催化剂的主要理化性质

1.3 加氢精制实验

采用微型固定床反应装置进行页岩油加氢精制脱氮反应。催化剂粒径0.250~0.380 mm。将10 mL催化剂与同等体积和粒径的石英砂均匀混合,然后装填于反应器中,两端为石英砂,并用石英棉将二者隔开。反应前,催化剂在反应温度633.15 K、反应压力4 MPa、液时空速4 h-1、氢/油体积比1000条件下预硫化4 h,然后在反应温度653.15 K、反应压力7 MPa、液时空速1 h-1、氢/油体积比1000条件下用原料油钝化12 h。待催化剂活性稳定后,在反应温度633.15~693.15 K、反应压力4~9 MPa、液时空速0.5~6 h-1、氢/油体积比1000条件下进行加氢精制反应。

1.4 分析方法及仪器

采用江苏江环分析仪器有限公司REN-1000A型化学发光定氮仪,依照SH/T 0704-2010《石油及石油产品中氮含量测定法(舟进样化学发光法)》测定原料油及加氢产物油的氮含量。

2 页岩油HDN动力学模型的建立

2.1 模型假设

为简化页岩油HDN集总动力学模型,作以下7点假设。

(1)固定床加氢反应器为理想活塞流型;

(2)忽略加氢反应过程催化剂失活情况;

(3)加氢反应过程中H2压力恒定;

(4)每个集总的HDN反应级数均为假一级;

(5)页岩油HDN动力学模型中的表观反应速率常数可由Arrhenius方程表示,忽略化学平衡的影响;

(6)页岩油中不同集总的氮化物之间不发生相互转化反应;

(7)不同氮化物加氢脱除路径均只有1条,即直接通过断裂C键生成NH3。

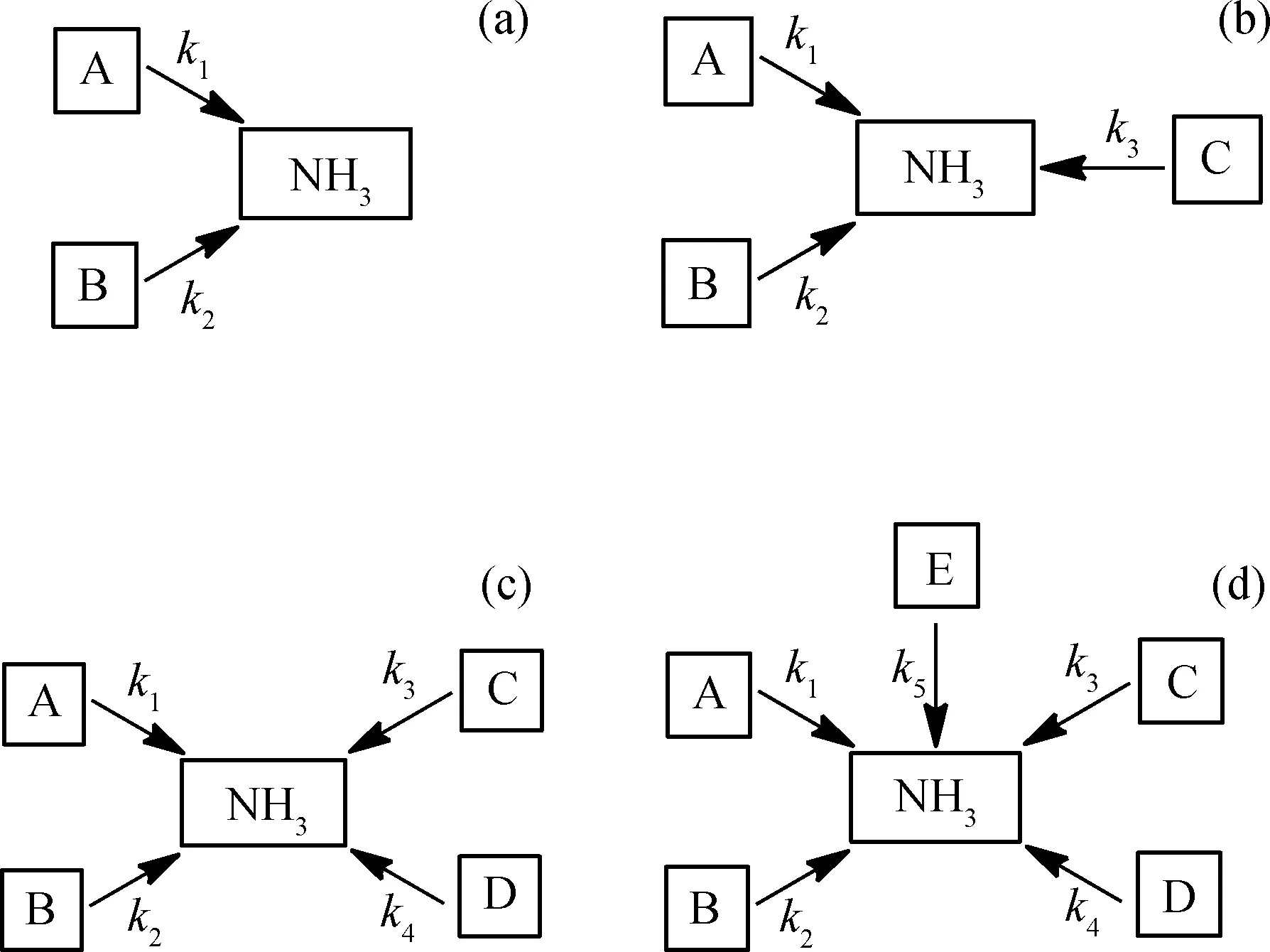

2.2 集总划分和反应网络

基于上述假设,依据集总划分原则,并参照马成国等[12]对渣油及于航等[13]对页岩油柴油馏分加氢脱硫集总动力学研究方法,将页岩油中氮化物按照其加氢脱除活性分别划分为2~5个集总,建立4种动力学模型。在二集总动力学模型中,将页岩油中氮化物划分为高脱除活性集总A和低脱除活性集总B;三集总动力学模型中则将氮化物划分为高脱除活性集总A、较低脱除活性集总B和低脱除活性集总C;四集总动力学模型中,将氮化物划分为高脱除活性集总A、较高脱除活性集总B、较低脱除活性集总C和低脱除活性集总D;五集总动力学模型中,将氮化物划分为高脱除活性集总A、较高脱除活性集总B、中等脱除活性集总C、较低脱除活性集总D和低脱除活性集总E。基于以上氮化物集总划分,简化的HDN集总反应网络如图1所示。

2.3 HDN集总动力学方程

页岩油中氮化物脱除效果主要受反应温度(T)、反应压力(p)和液时空速(LHSV)的影响。模型氮化物HDN动力学研究表明,HDN反应符合假一级动力学方程。页岩油中氮化物按照加氢活性高低划分为2~5个集总,每个集总的HDN动力学方程可由式(1)表示。对式(1)积分得式(2)。

图1 页岩油HDN二集总、三集总、四集总和五集总反应网络

(1)

wi=wi0·exp(-kit) (i=1,2,3,4,5)

(2)

由于实际固定床加氢反应装置中含氮化合物的流动与等温理想的平推流模型有偏差,导致液时空速的倒数不能准确地反映氮化物反应时间,需要对反应时间进行修正。式(2)中,反应时间t需要加入校正因子ri,如式(3)所示。

(3)

式(2)中,wi0符合关系式(4)。式(4)中的ai符合关系式(5)。

wi0=aiwN0(i=1,2,3,4,5)

(4)

(5)

由以上可知,加氢脱氮动力学方程可表示为式(6)。

(n=2,3,4,5)

(6)

表观反应速率常数由Arrhenius方程表示,反应压力对反应速率常数的影响采用幂指数形式表示。一些学者认为,加氢脱氮反应应该用Langmuir-Hinshelwood速率方程描述,杂环氮化物的强吸附作用对HDN反应有自阻碍作用[14]。因此,页岩油加氢脱氮集总动力学模型需要考虑原料油中氮化物吸附自阻碍作用。式(6)中反应速率常数ki可表示为式(7)。将式(7)代入式(6)可得式(8)。

(i=1,2,3,4,5)

(7)

(8)

式(8)为页岩油加氢脱氮动力学模型。求解该动力学模型参数,只需测定原料总氮含量及不同反应温度、反应压力、液时空速条件下产物油的总氮含量即可。

3 页岩油HDN模型的数据处理和计算

由式(8)可见,加氢脱氮动力学模型是复杂的多元非线性方程。每个集总均含有ai、Ai、Ei、mi、βi和ri6个待求解的动力学参数,变量只有T、wN、p和LHSV。随着集总数量的增加,待求解的动力学参数大量增加。如,二集总有12个未知参数,而五集总的待求参数增至30个。只有用合适的算法和计算软件,才能得到动力学模型参数的最优解。

通过比较多种计算软件和算法,选择以1stOpt计算软件采用Levenberg-Marguardt算法结合全局优化算法求解页岩油加氢脱氮集总动力学模型参数。设定目标函数为实测值与计算值差值的平方之和。当目标函数达到最小值,计算程序即输出计算结果,目标函数如式(9)所示。

(9)

4 页岩油HDN内扩散因素和外扩散因素消除

准确可靠的HDN集总动力学数据需要消除不同反应温度、反应压力和液时空速下的内扩散及外扩散对HDN反应的影响,同时还需要消除加氢反应放热效应的影响,保证加氢反应温度维持恒定。

4.1 内扩散影响的消除

为消除内扩散的影响,在催化剂装填量同为10 mL情况下,分别采用粒径为0.830~1.700 mm、0.380~0.830 mm、0.250~0.380 mm和0.180~0.250 mm的催化剂,在反应温度653.15 K、反应压力7 MPa、液时空速2 h-1和氢/油体积比1000条件下进行页岩油的HDN反应,测定页岩油的脱氮率,其值分别为57.58%、56.71%、52.38%和52.38%。由此可知,当催化剂粒径小于0.380 mm时,页岩油的脱氮率基本不发生变化,此时,页岩油HDN反应不受内扩散影响。

4.2 外扩散影响的消除

为消除外扩散的影响,在催化剂粒径同为0.250~0.380 mm情况下,分别测定了装填量为4、6、8、10和12 mL时催化剂,在反应温度653.15 K、反应压力7 MPa、液时空速2 h-1和氢/油体积比1000条件下的页岩油脱氮率,其值分别为31.48%、42.20%、49.00%、53.37%和53.36%。由此可知,在实验条件下,当催化剂装填量为10和12 mL时,页岩油的脱氮率基本相同,此时,页岩油HDN反应不受外扩散影响。

综上所述,催化剂粒径为0.250~0.380 mm、装填量为10 mL时,HDN集总动力学数据不受外扩散和内扩散影响。

5 结果与讨论

5.1 页岩油HDN动力学实验数据

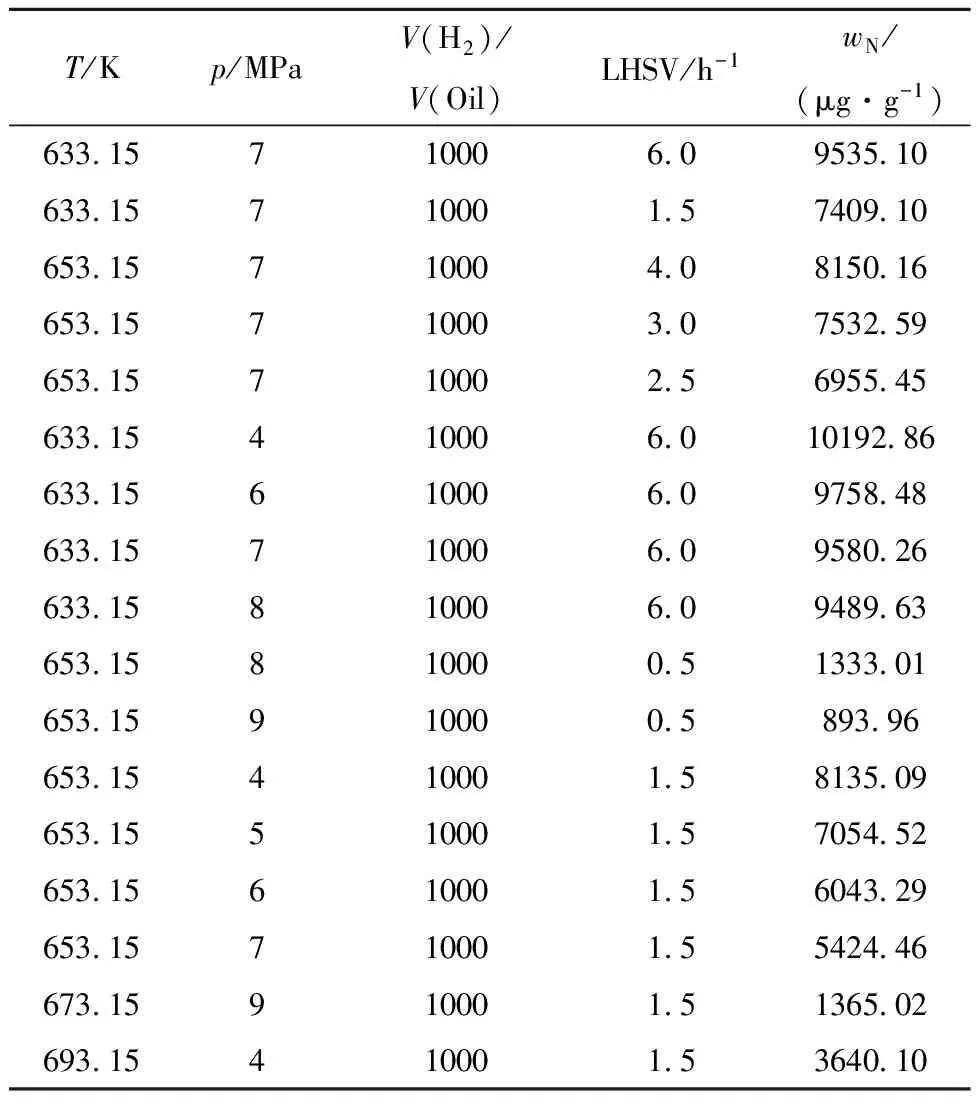

固定氢/油体积比为1000,在反应温度633.15~693.15 K、反应压力4~9 MPa、液时空速0.5~6 h-1范围内,采集60个HDN 实验点,并测定产物油的氮含量,部分实验数据列于表3。

表3 页岩油HDN反应实验数据

5.2 页岩油HDN动力学模型拟合效果比较

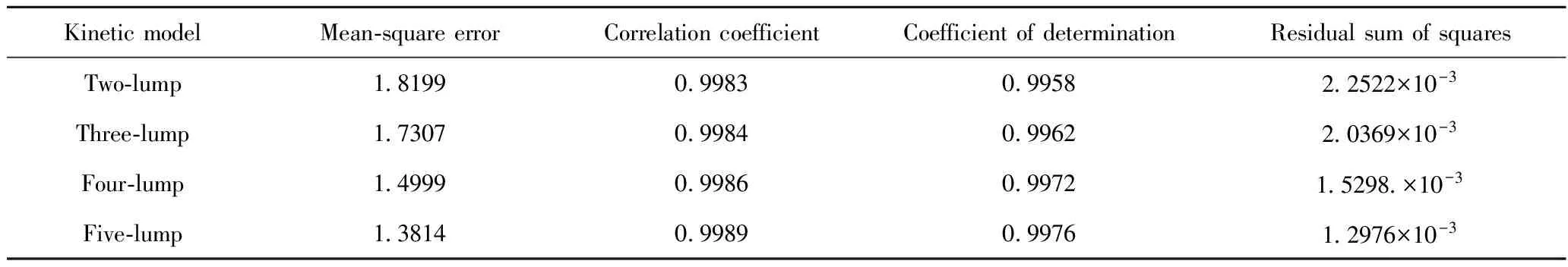

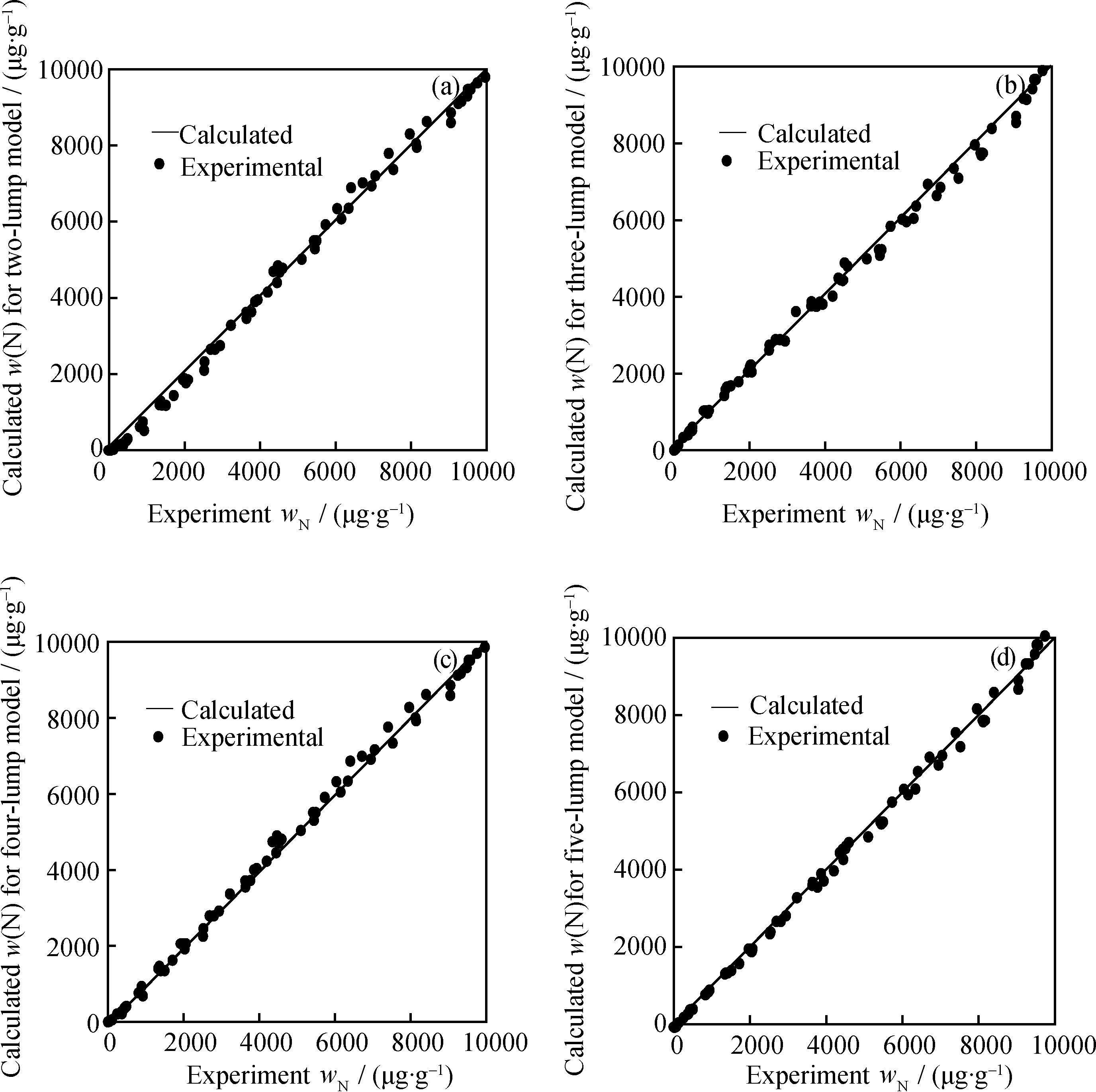

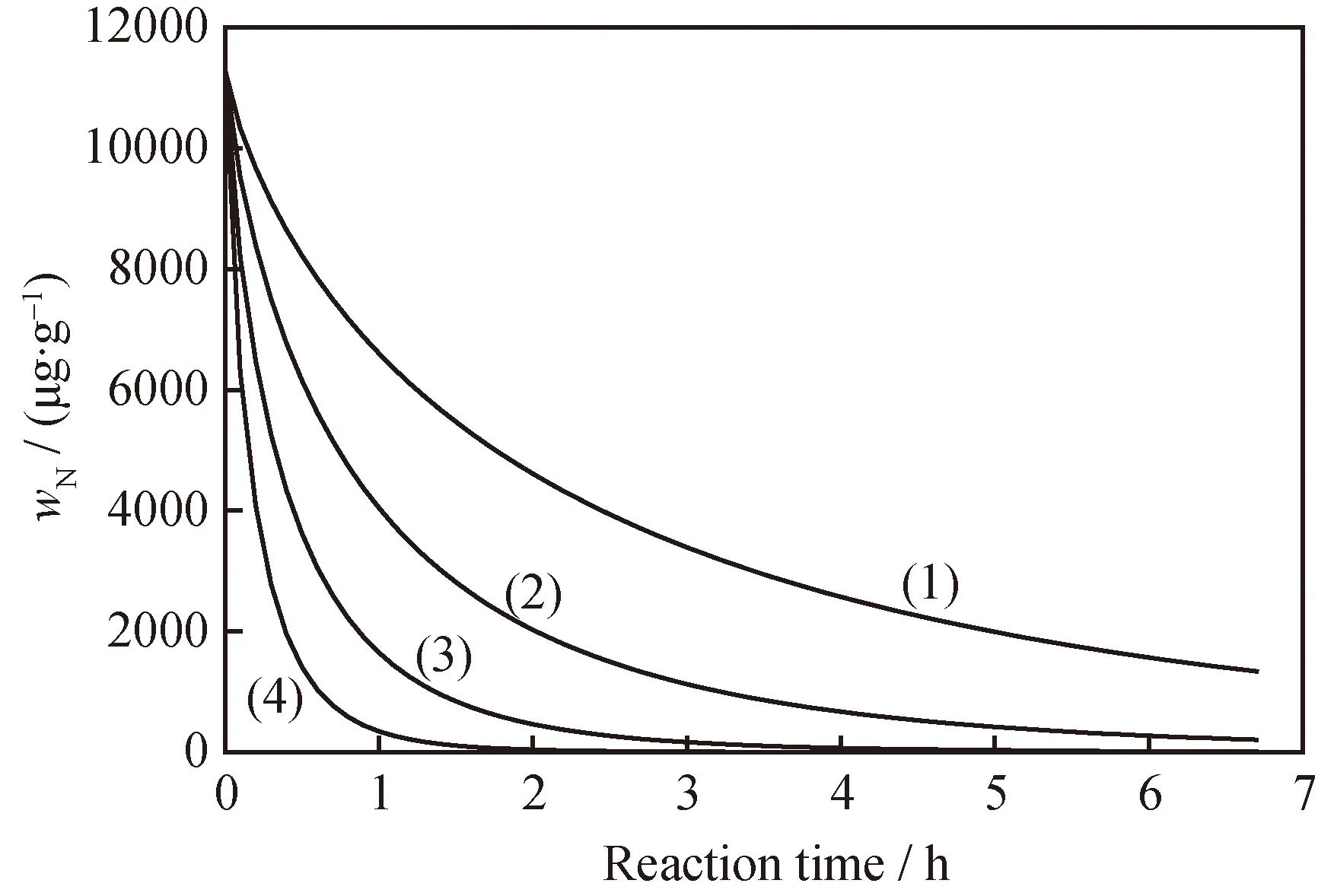

利用前述计算软件和程序对表3中动力学实验数据处理之后,分别得到页岩油HDN二集总、三集总、四集总和五集总动力学模型,其均方差、相关系数、决定系数和残差平方和列于表4。页岩油HDN反应器出口处氮含量实测值与其二集总、三集总、四集总和五集总动力学模型计算值的比较示于图2。

表4 页岩油HDN集总动力学模型的均方差、相关系数、决定系数和残差平方和

图2 页岩油HDN反应器出口处氮含量实测值与其二集总、三集总、四集总和五集总动力学模型计算值的比较

由图2和表4可见,4种集总动力学模型计算得到的产物氮含量与实测值相差较小;模型的相关系数均大于0.9983,均方差均小于1.9,其中五集总动力学模型均方差仅为1.3814;模型的残差平方和均很小,说明建立的4种龙口页岩油HDN集总动力学模型合理。在较高脱氮率(产物中氮含量较低,反应条件较苛刻)下,三集总动力学模型的计算效果较二集总动力学模型好,所得计算值与实测值的误差相对较小;在较低脱氮率(产物中氮含量较高,反应条件较温和)下,二集总和三集总动力学模型所得计算值与实测值的误差均较大。在较高脱氮率(产物中氮含量较低,反应条件较苛刻)下,四集总和五集总动力学模型的拟合效果均较好;而在中等脱氮率(产物中氮质量分数为4000~8500 μg/g,反应条件较温和)时,四集总动力学模型的拟合效果较差,计算值与实测值的误差相对较大。综合对比发现,五集总动力学模型在各种脱氮率下的计算值与实测值的误差均很小,且均方差最小,相关系数最大。因此将页岩油氮化物划分为5个集总最为合理。

综上所述,当氮化物集总划分数量为5时,建立的动力学模型可较好地描述页岩油中复杂的氮化物分布情况,是最佳集总划分方案。并且模型得到的计算值与实测值的相对误差较小(<5%)。龙口页岩油HDN五集总动力学模型如式(10)所示。

(10)

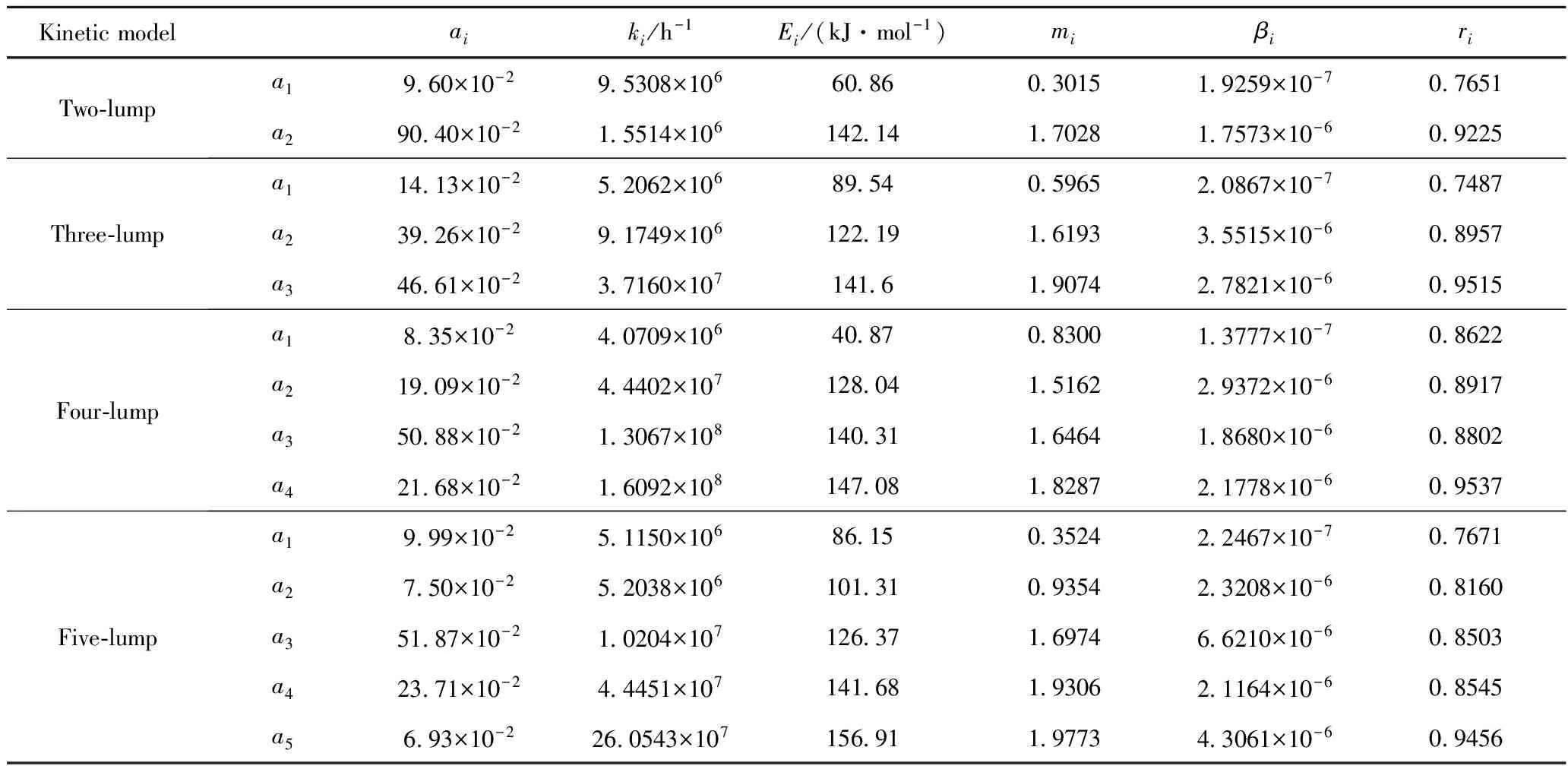

5.3 页岩油HDN动力学模型参数

页岩油HDN动力学模型参数列于表5。由表5可见,五集总动力学模型中高(A)、较高(B)、中等(C)、较低(D)和低(E)脱除活性集总的氮含量分别为9.99%、7.50%、51.87%、23.71%和6.93%。A集总的反应活化能为86.15 kJ/mol,推测该集总氮化物主要包含脂肪腈类化合物。 B集总的反应活化能为101.31 kJ/mol,推测该集总氮化物主要包含苯胺、取代苯胺类和单环吡啶类化合物。C集总的氮含量最高,其反应活化能也较高,为126.37 kJ/mol,推测该集总氮化物主要包含双环喹啉、异喹啉类碱性氮化物及吲哚类非碱性氮化物。D集总的氮含量较高,其反应活化能也较高,达到141.68 kJ/mol,推测该集总氮化物主要包含较难反应的吖啶和咔唑氮化物。E集总的氮含量最低,而反应活化能却高达156.42 kJ/mol,推测该集总氮化物主要包含烷基取代喹啉、烷基取代吖啶等碱性氮化物。对比5个集总的压力影响因子发现,随着氮化物脱除活性降低,压力影响因子逐渐增大,说明反应压力对于较易反应氮化物的HDN影响较小,而对于较难反应氮化物的HDN影响较大。随着氮化物脱除活性降低,ri逐渐由0.7671增至0.9456,说明越难脱除的氮化物实际反应时间与计算反应时间越接近。由βi结果可知,越难脱除的氮化物受自阻碍效应影响越大。

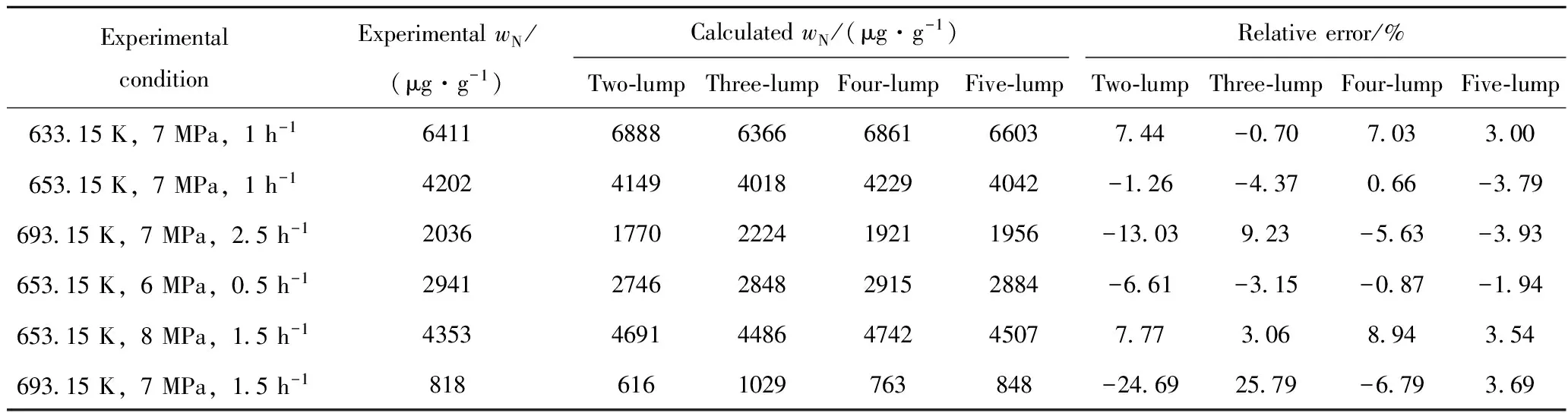

5.4 页岩油HDN动力学模型外推性

为了进一步验证4种HDN集总动力学模型的可靠性,运用表5所求得的动力学模型参数计算6个加氢实验条件下产物油的氮含量,并与相应实验条件下产物油的实际氮含量比较,结果列于表6。由表6可知,二集总和三集总动力学模型的预测效果较差,最大相对误差超过20%;四集总和五集总模型的预测效果较好,相对误差较小;与前述结果一样,五集总动力学模型的外推性最好,其计算值与实测值的相对误差均小于4%。

5.5 页岩油HDN集总动力学应用

建立合适的页岩油HDN集总动力学模型有两个主要的功能。(1)不需要进行大量实验和分析,即可预测不同氮化物集总的加氢脱除情况及产物油的氮含量;(2)通过动力学模型的模拟计算对加氢精制脱氮工艺条件进行优化,得到最佳工艺操作条件。

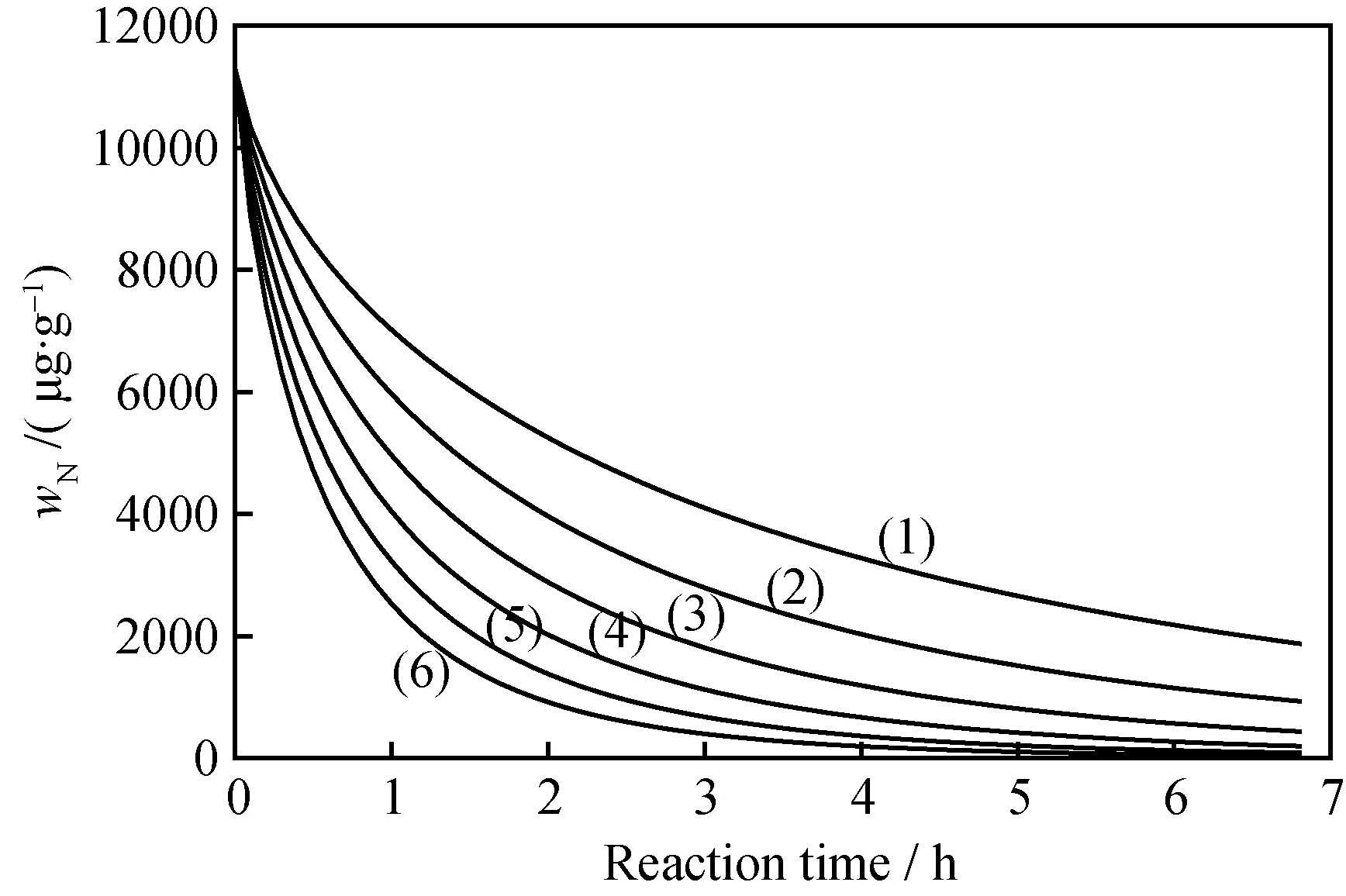

为描述页岩油加氢精制过程中氮化物的转化情况,在反应温度653.15 K、反应压力7 MPa和氢/油体积比1000条件下,由HDN五集总动力学模型计算的产物油中不同集总氮含量随反应时间的变化如图3所示。由图3可知,在设定工艺条件下,高脱除活性集总(A)和较高脱除活性集总(B)氮化物脱除速率非常快,当反应时间达到1.5 h之后,集总中氮化物几乎全部脱除。反应时间小于2.5 h时,中等脱除活性集总(C)氮化物脱除速率较快;而当反应时间大于2.5 h,其脱除速率快速降低,氮含量缓慢降低。较低脱除活性集总(D)氮含量仅次于C集总,氮化物脱除速率较慢;当反应时间大于2 h时,D集总超过80%的氮化物才能被脱除;而当反应时间大于3 h时,该集总中氮化物脱除率才能大于90%。低脱除活性集总(E)氮含量最低,其中的氮化物脱除速率很慢,几乎不见氮含量降低。在该工艺条件下,反应时间需大于3 h,页岩油的脱氮率才能超过90%,产物质量较难达标。因此需提高反应条件的苛刻度,以加快脱氮速率。实际工业加氢精制装置受产能的要求,其反应时间往往短于2 h。综合考虑以上因素,龙口页岩油加氢精制最佳脱氮时间为2 h,即液时空速0.5 h-1,而其工艺条件需要比反应温度653.15 K、反应压力7 MPa和氢/油体积比1000更加苛刻。

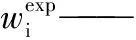

为描述页岩油中氮化物在不同反应温度下的脱除情况,在反应压力7 MPa和氢/油体积比1000条件下,由HDN五集总动力学模型计算的不同反应温度下产物油总氮含量随反应时间的变化示于图4。由图4可知,随着反应温度增加,产物油的氮含量快速减少,氮化物脱除速率快速增加。当反应温度由673.15 K升至693.15 K,产物油的氮含量仍有较大幅度降低。因此,龙口页岩油加氢精制最佳脱氮温度为693.15 K。

表5 页岩油HDN集总动力学模型参数

表6 页岩油HDN集总动力学模型氮含量计算值与实测值的比较

图3 页岩油HDN五集总动力学模型预测的产物油不同集总氮含量随反应时间的变化

图4 页岩油HDN五集总动力学模型预测的不同温度下产物油氮含量随反应时间的变化

由HDN五集总动力学模型计算的不同反应压力下产物油总氮含量随反应时间的变化示于图5。由图5可见,随着反应压力增加,产物油的氮含量大幅减少;当反应压力大于8 MPa时,产物油氮含量仍有一定程度降低。由于增大反应压力有利于抑制加氢过程中催化剂的结焦,并延长其使用周期,因此,龙口页岩油加氢精制最佳脱氮压力为9 MPa。

综上,由HDN五集总动力学模型模拟计算得到的龙口页岩油HDN最佳工艺条件为反应温度693.15 K、反应压力9 MPa、液时空速0.5 h-1。

图5 页岩油HDN五集总动力学模型预测的不同反应压力下产物油氮含量随反应时间的变化

6 结 论

(1)较适合龙口页岩油HDN反应的集总动力学模型为五集总动力学模型。该模型可较准确地预测产物油的氮含量,外推性能优良,同时考虑了氮化物自阻碍对HDN反应的影响,较为合理。

(2)HDN动力学参数表明,反应压力对于较难反应氮化物脱除的影响较大。

(3)脱除难度越高的氮化物相对分子质量越大、沸点越高,实际反应时间与计算反应时间越接近。

(4)越难脱除的氮化物受自阻碍效应的影响越大。

(5)该模型模拟计算得到的龙口页岩油HND最佳工艺条件为反应温度693.15 K、反应压力9 MPa、液时空速0.5 h-1、氢/油体积比1000,与实验考察结果一致。

符号说明:

ai——i集总中氮含量占总氮含量的比例;

Ai——i集总HDN反应的指前因子,h-1;

wi——产物油中第i集总的氮质量分数,μg/g;

wi0——原料油中i集总的氮质量分数,μg/g;

wN——产物油的氮质量分数,μg/g;

wN0——原料油的氮质量分数,μg/g;

Ei——i集总氮化物的反应活化能,kJ/mol;

ki——i集总的HDN反应速率常数,h-1;

LHSV——液时空速,h-1;

mi——i集总氮化物加氢反应的压力影响因子;

p——反应压力,Pa;

pθ——标准大气压,101325 Pa;

R——气体常数,kJ/(mol·K);

ri——反应时间校正因子;

SSE——残差平方和;

T——反应温度,K;

t——反应时间,h;

γ——i集总的HDN反应速率,μg/(h·g);

βi——氮化物吸附自阻碍影响的经验参数。

[1] 钱家麟, 尹亮, 李术元, 等. 油页岩——石油的补充能源[M]. 北京:中国石化出版社,2010:1-401.

[2] 李术元, 唐勋, 何继来, 等. 世界油页岩开发利用的近况:并记2012年国外两次油页岩国际会议[J]. 中外能源,2013,18(1):3-11. (LI Shuyuan, TANG Xun, HE Jilai, et al. Global oil shale development and utilization today——Two oil shale symposiums held in 2012[J]. Sino-Global Energy, 2013, 18(1):3-11.)

[3] 刘招君, 董清水, 叶松青, 等. 中国油页岩资源现状[J]. 吉林大学学报(地球科学版),2006,36(6):869-876. (LIU Zhaojun, DONG Qingshui, YE Songqing, et al. The situation of oil shale resources in China[J]. Journal of Jilin University (Earth Science Edition), 2006, 36(6):869-876.)

[4] 于航, 李术元, 靳广州,等. 桦甸页岩油柴油馏分加氢精制生产清洁燃料油研究[J]. 燃料化学学报,2010,38(3):297-301. (YU Hang, LI Shuyuan, JIN Guangzhou, et al. Hydrotreating of the diesel distillate from Huadian shale oil for production of clean fuel[J]. Journal of Fuel Chemistry and Technology, 2010, 38(3):297-301.)

[5] LUIK H, VINK N, LINDARU E, et al. Upgrading of estonian shale oil distillation fractions (5):Hydrogenation of heavy mazute[J].Oil Shale, 2000,17 (1):25-30.

[6] LANDAU M V, HERSKOWITZ M, GIVONI D, et al. Medium severity hydrotreating and hydrocracking of Israeli shale oil(III):hydrocracking of hydrotreated shale oil and its atmospheric residue for full conversion to motor fuels[J]. Fuel,1998,77 (14):1589-1597.

[7] YU Hang, LI Shuyuan, JIN Guangzhou. Hydrodesulfurization and hydronitrogenation of diesel distillate from Fushun shale oil[J]. Oil Shale,2010,27(2):126-134.

[8] 唐勋, 李术元, 岳长涛,等. 龙口页岩油中压加氢精制研究[J]. 中国石油大学学报(自然科学版),2013,37(6):135-144. (TANG Xun, LI Shuyuan, YUE Changtao, et al. Study on medium pressure hydrotreating of Longkou shale oil[J]. Journal of China University of Petroleum (Natural Science Edition), 2013, 37(6):135-144.)

[9] 杨朝合, 杜峰, 韩忠祥, 等. 重质油窄馏分的HDS和HDN反应动力学特性[J]. 石油学报(石油加工), 2000, 16(1):17-25. (YANG Zhaohe, DU Feng, HAN Zhongxiang, et al. Characteristics on HDS and HDN kinetics of narrow fractions from residua[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2000, 16(1):17-25.)

[10] 孙智慧, 李冬, 李稳宏, 等. 煤焦油加氢脱氮动力学[J]. 石油学报(石油加工), 2013, 20(6):1035-1039. (SUN Zhihui, LI Dong, LI Wenhong, et al. Kinetics of coal tar hydrodenitrogenation[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013, 20(6):1035-1039. )

[11] 张富平, 胡志海, 董建伟, 等. 减压蜡油加氢脱氮宏观反应动力学模型[J]. 石油学报(石油加工), 2011, 27(1):5-10. (ZHANG Fuping, HU Zhihai, DONG Jianwei, et al. Hydro-denitrification kinetics macro model for vacuum hydrowax[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(1):5-10.)

[12] 马成国, 翁惠新. 渣油加氢脱硫反应集总动力学模型的事前模拟[J]. 石油学报(石油加工), 2008, 24(6):709-713. (MA Chengguo, WENG Huixin. Prior simulation of lumping kinetic models for residual oil HDS reaction[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(6):709-713.)

[13] 于航, 李术元, 靳广洲, 等. 抚顺页岩油柴油馏分加氢脱硫动力学[J]. 石油学报(石油加工), 2011, 27(6):924-928. (YU Hang, LI Shuyuan, JIN Guangzhou, et al. Kinetics of hydrodesulfurization of diesel distillate from Fushun shale oil[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(6):924-928.)

[14] 方向晨, 谭汉森, 赵玉琢. 重油馏分加氢脱氮反应动力学模型的研究[J]. 石油学报(石油加工), 1996, 12(2):19-27. (FANG Xiangchen, TAN Hansen, ZHAO Yuzhuo, et al. Studies on a kinetic model of heavy oil hydrodenitrogenation[J]. Acta Petrolei Sinica (Petroleum Processing Section), 1996, 12(2):19-27.)

Lumping Kinetic Models of Shale Oil Hydrodenitrogenation

TANG Xun1,2, LI Shuyuan1, YUE Changtao1, HOU Jili1, WEN Hailong1, MENG Tao2, CHEN Zhenyu2, TENG Jinsheng3

(1.StateKeyLaboratoryofHeavyOilProcessing,CollegeofScience,ChinaUniversityofPetroleum,Beijing102249,China;2.BeijingGuodianLongyuanEnvironmentalEngineeringCo.,LTD,Beijing100039,China;3.ShandongEnergyLongkouMiningGroupCo.,Ltd.,Yantai265700,China)

Four kinds of hydrodenitrogenation (HDN) lumping kinetic models for shale oil were proposed and compared with each other in the prediction capability for nitrogen contents of hydrotreated oil samples. The nitrogen compounds in the feedstock were lumped into two, three, four or five portions, respectively, in terms of the different reactivity and reaction rate of HDN reaction. The influences of hydrogen pressure, LHSV, hydrogen-oil ratio and the nitrogen compounds inhibition effects on HDN were considered in the models. The kinetic parameters were obtained on the basis of data from sixty experiments. The optimal model was selected after comparing the fitting and prediction effects of the models, and applied to predict the most reasonable conditions for shale oil hydrodenitrogenation. The results showed that all the five kinetic models were reasonable with the correlation coefficients greater than 0.9983 and mean-square errors less than 1.9. Among the five models, the five-lump kinetic model had the best fitting effect, and could better describe the HDN reactions in shale oil. The relative errors between predicted and experimental data were less than 5%. The optimal conditions for Longkou shale oil HDN predicted by the five-lump model were the reaction temperature of 693.15 K, reaction pressure of 9 MPa, LHSV of 0.5 h-1, under which the predicted data were similar to the experimental results.

shale oil; hydrodenitrogenation; lumping kinetics; application of kinetics

2014-08-06

国家重点基础研究发展“973”计划(2014CB744302)、国家能源应用技术研究及工程示范项目(NY20130302)资助、泰山学者建设工程专项(ts20120518)、中国石油大学(北京)基本科研基金(KYJJ2012-06-32)资助

唐勋,男,博士,从事化石燃料深加工工艺研究;E-mail:tianxiang124@126.com

李术元,男,教授,博士,从事化石燃料工艺及反应动力学模型研究;E-mail:syli@cup.edu.cn

1001-8719(2015)06-1354-09

TE665.6

A

10.3969/j.issn.1001-8719.2015.06.015