入口颗粒浓度对旋风分离器压力降影响的实验分析

2015-07-02李晓曼宋健斐魏志刚孙国刚魏耀东

李晓曼, 宋健斐, 魏志刚, 孙国刚, 魏耀东

(中国石油大学 重质油国家重点实验室, 北京 102249)

入口颗粒浓度对旋风分离器压力降影响的实验分析

李晓曼, 宋健斐, 魏志刚, 孙国刚, 魏耀东

(中国石油大学 重质油国家重点实验室, 北京 102249)

旋风分离器的入口气流颗粒浓度对旋风分离器的压力降有重要影响。在入口气流颗粒质量浓度5~550 g/m3范围内,对蜗壳式旋风分离器的压力降进行了实验分析。结果表明,随着入口颗粒浓度的增加,旋风分离器的压力降逐渐降低,尤其是开始阶段,降幅明显。除旋风分离器的入口部分压力损失外,旋风分离器的压力降主要由气、固两相流与器壁之间的摩擦损失和气、固两相流的旋转损失两部分构成,前者与入口气流速度有关,后者与旋转速度有关。随着入口颗粒浓度的增加,摩擦损失部分增加,但旋风分离器内的气、固两相流的旋转速度降低,旋转损失部分降低,综合结果是旋风分离器的总压力降降低。旋风分离器的压力降变化也使管路系统压力分布发生变化,导致入口流量发生变化,加入颗粒后通过旋风分离器的流量相对纯气相时的流量明显增加。最后,给出了入口气流颗粒浓度对旋风分离器压力降影响的计算方法。计算中考虑了加入颗粒后对切向速度的衰减作用,适用于高入口颗粒浓度的工况。

旋风分离器; 入口气流颗粒浓度; 压力降; 入口气流速度; 计算

旋风分离器入口气流颗粒浓度的范围因不同的工业用途变化很大,从每立方米几克到十几千克不等,如催化裂化装置内旋风分离器的入口气流颗粒浓度可高达每立方米几千克。入口气流颗粒浓度的变化不仅使旋风分离器的分离效率发生变化,也使压力降发生变化[1-3]。这种压力降变化不仅影响旋风分离器的能量消耗,而且也直接影响整个旋风分离器的管路系统压力平衡,使管路系统的流量发生改变[4-5],随之重新调整建立新的压力平衡。虽然人们已经认识到这个问题,但受实验条件的限制,尤其是高浓度操作条件的限制,还缺乏系统的实验研究。在旋风分离器的纯气相压力降计算方面,Trefz等[5]、熊至宜等[6]和Chen等[7]认为压力降由三部分组成。一是入口损失,这是气体膨胀产生的损失;二是旋流损失,这是旋转气流因气流黏性和摩擦而产生的动能损失;三是升气管内旋转动能的耗散损失。总压力降是各部分压力降之和。Chen等[7]以此提出了通用的压力降计算模型。而对于气流中含有颗粒的旋风分离器压力降,由于颗粒的加入使得旋风分离器内部流场发生了变化,一方面是气流旋转切向速度减小[8-10],另一方面是器壁表面的摩擦损失增大,难以从理论上建立模型进行计算。目前,基本上采用经过修正的纯气相压力降公式来计算含颗粒气流的压力降[2,11-12]。这种简单的修正由于忽略了颗粒存在对旋转流场的影响,有时会产生较大的误差。因此需要从气、固两相流动对旋转切向速度的作用上考虑对压力降的影响。为此,笔者采用直径500mm的蜗壳式旋风分离器为模型,在入口颗粒质量浓度为5~550g/m3范围内,考察入口气流颗粒质量浓度变化对旋风分离器压力降和流量的影响。在实验测量的基础上,采用改进的Trefz等[5]压力降计算模型分析入口颗粒质量浓度改变时的旋风分离器压力降。该计算模型考虑了颗粒对流场的影响,尤其是加入颗粒对切向速度的衰减作用。

1 实验部分

考察入口气流颗粒浓度对旋风分离器压力降影响的实验装置如图1所示。为保证气体流动的平稳,系统采用负压操作。实验用蜗壳式旋风分离器的结构与尺寸示于图2。筒体直径500 mm,升气管结构分为小直筒型(A型),锥口型(B型)和大直筒型(C型)3种。A型和B型的升气管入口直径相同均为160 mm,C型的升气管直径为270 mm。旋风分离器的入口尺寸a×b=284 mm×126 mm。实验粉尘为325目滑石粉,颗粒密度2700 kg/m3,中位粒径12 μm。实验采用的入口质量浓度范围5~500 g/m3,入口气流速度范围15~31 m/s(对应的入口气量范围2000~4000 m3/h)。

图1 考察入口气流颗粒浓度对旋风分离器压力降影响的实验装置

图2 实验用旋风分离器尺寸

实验过程中,低入口颗粒质量浓度用气力输送方式加入,高入口颗粒质量浓度用星型加料器加入。采用U型管压差计测量压力和压力降。为消除气流旋转对压力测量的影响,在旋风分离器出口设置集气室,压力降入口测量点是大气环境,出口测量点设置在集气室上。

2 结果和讨论

2.1 入口气流颗粒质量浓度对旋风分离器压力降的影响

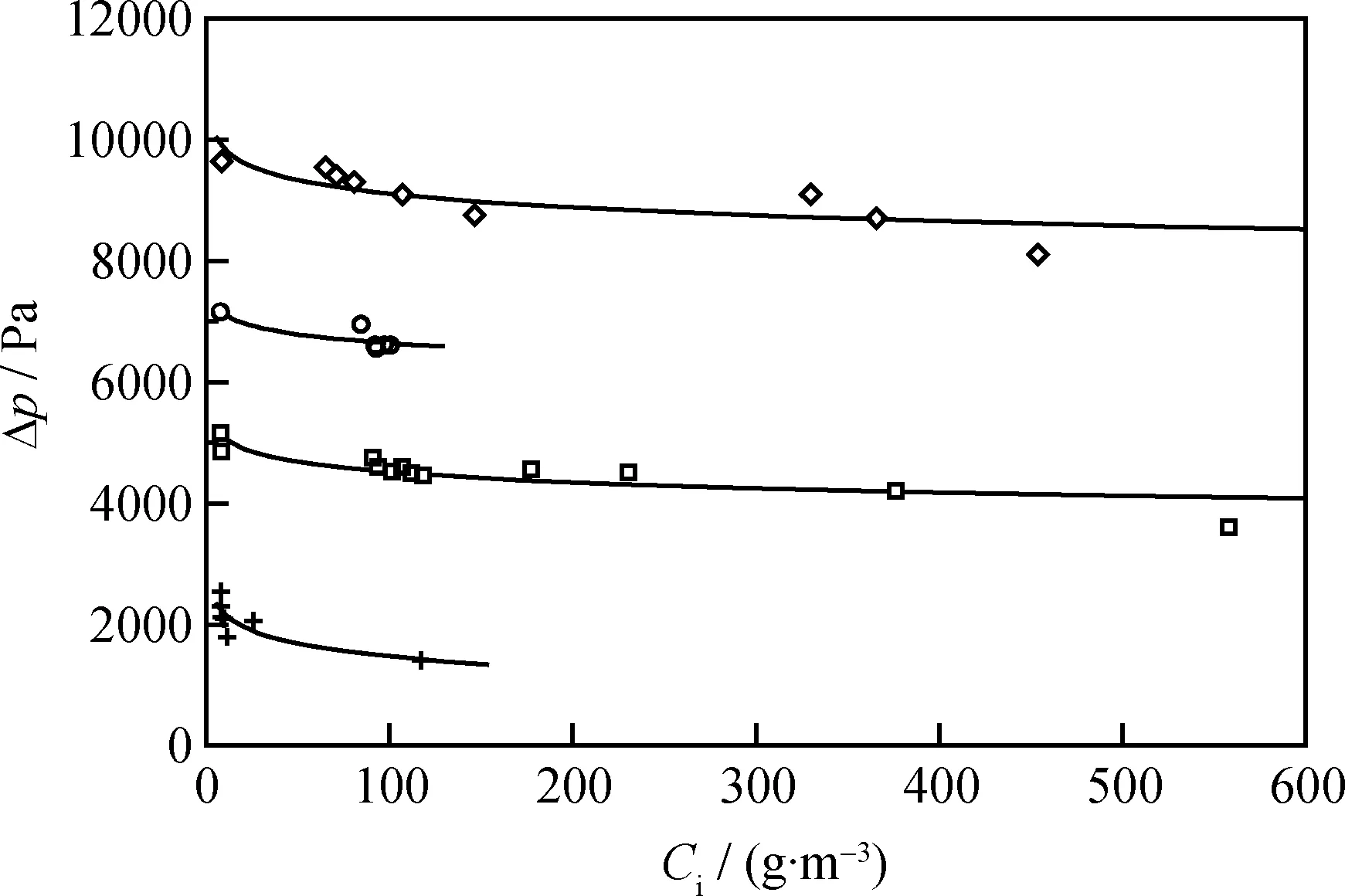

图3为A型升气管旋风分离器压力降随入口气流颗粒质量浓度Ci和入口气流速度vi变化的实验结果。从图3可见,旋风分离器压力降随入口气流颗粒质量浓度的增大而降低;但在不同的入口气流颗粒质量浓度范围内,降低的幅度不同。在低浓度范围内(Ci<15 g/m3),压力降降低的幅度较大,在中等浓度的范围之内(Ci为15~150 g/m3)次之,在高浓度范围内(Ci>150 g/m3)压力降降低趋于平缓。

图3 A型升气管旋风分离器压力降(Δp)随入口气流颗粒质量浓度(Ci)和入口气流速度(vi)的变化

在旋风分离器内,不同入口气流速度下均存在压力降随入口气流颗粒质量浓度的增大而降低的现象,但这种压力降变化在入口气流速度较低时更加明显。如入口气流速度为20 m/s时,入口气流颗粒质量浓度Ci增加到550 g/m3,压力降由纯气流时的7500 Pa下降到4000 Pa,减少近46%;而入口气流速度为28 m/s时,入口气流颗粒质量浓度Ci增加到540 g/m3,压力降由纯气流时的12000 Pa下降到9000 Pa,减少约25%。Yang等[4]的实验结果也表明了这种变化。

图4为B型和C型升气管旋风分离器压力降随入口气流颗粒质量浓度和入口气流速度变化的实验结果。与A型的实验结果相比,B型和C型的压力降随入口气流颗粒质量浓度的增加而降低的变化趋势一致。B型升气管直径与A型升气管直径相同,两者压力降减小的变化基本一致。C型升气管出口直径较大,其压力降明显低于B型的压力降,且受入口气流颗粒质量浓度的影响略大一些,低浓度范围(Ci<15 g/m3)内下降的相对多一些。这说明升气管直径对旋风分离器压力降的影响较大。

图4 B型和C型升气管旋风分离器压力降(Δp)随入口气流颗粒质量浓度(Ci)和入口气流速度(vi)的变化

2.2 加尘过程中旋风分离器入口流量的变化

实验过程中,首先在纯气流状态下设定入口气流速度参数,待纯气流状态运行平稳后,再按照设定的入口气流颗粒质量浓度Ci进行加颗粒操作。此过程相当于入口气流颗粒质量浓度从0变化到Ci。由纯气流状态到含颗粒运行状态的操作,不仅旋风分离器的压力降发生了变化(见图3和图4),而且旋风分离器的入口气流速度也发生了变化,进而使入口流量发生变化。图5为A型升气管旋风分离器入口气流颗粒质量浓度与加尘后流量Qs和加尘前流量Qg比值的关系。图5表明,随着入口气流颗粒质量浓度的增加,Qs/Qg也逐渐增大,当入口气流颗粒质量浓度大于400g/m3时,入口流量比纯气流时操作的入口流量高出20%以上。这种变化趋势与Trefz等[5]在实验中由开始加入颗粒连续测量压力降的变化结果一致。

图5 A型升气管旋风分离器入口气流浓度(Ci)与Qs/Qg的关系

上述结果表明,由于入口颗粒浓度的增加使旋风分离器的压力降降低,造成旋风分离器管路系统的阻力特性发生变化,导致其与风机工作特性曲线相交的工作点发生变动,因此在旋风分离器工业装置开工或投料运行时,应注意这种因入口颗粒浓度变化产生的工作参数变动,进行及时和必要的调整。某些催化裂化装置旋风分离器的压力降发生波动,也是入口颗粒浓度变化的结果。

2.3 入口气流颗粒质量浓度对旋风分离器内部流场的影响

流场测量表明旋风分离器内部流场是一个强旋流湍流流场。旋转流呈现Rankine涡结构,中心区域是刚性涡,外侧是准自由涡;切向速度vt是主要分量,轴向速度和径向速度较小[13-14]。

纯气流状态下,准自由涡区的切向速度vt可由式(1)计算[3]。式(1)中的vtw和n0则可由式(2)、(3)计算。

(1)

(2)

(3)

在气流中加入颗粒后,颗粒在离心力的作用下,逐渐向旋风分离器器壁迁移,浓度场呈现内稀外浓的分布[9-10];颗粒在器壁表面形成了螺旋的灰带或密相颗粒层,如图6照片所示,颗粒浓度可达到颗粒堆积密度的0.4倍,相对于内部的稀相旋转气流是一个不光滑的摩擦表面,对旋转气流产生滞留作用,使气流的旋转速度降低,切向速度下降[8-10],且入口气流颗粒浓度越大衰减越明显,但流场仍维持Rankine涡结构。此时若用纯气流的切向速度代替加入颗粒的气流的切向速度进行效率和压力降计算,必将产生较大的误差,必须采用含颗粒气流的切向速度值。

图6 旋风分离器器壁表面的旋转灰层

在准自由涡区切向速度的衰减变化反映在式(1)中是指数no和器壁切向速度vtw的变化。根据Yuu等[8]的实验数据,加尘后的指数n与入口气流颗粒质量浓度Ci的关系如式(4)所示。加尘后的器壁切向速度vtwp与入口气流颗粒质量浓度Ci的关系如式(5)所示[7]。于是,在入口气流颗粒质量浓度条件下的准自由涡区的切向速度分布如式(6)所示。

n=no-0.0320 lnCi

(4)

(5)

(6)

按式(6)计算的切向速度与Yuu等[8]的实验数据的对比示于图7。图7显示, 计算值和实验值吻合一致。由于切向速度的降低,旋风分离器中心的低压区域的压力增加,升气管的入口压力增加,使旋风分离器的出口压力增大,最后导致其压力降降低。

2.4 入口气流颗粒质量浓度影响旋风分离器压力降的计算

旋风分离器的压力降反映了流体流动的能量损失。在能量消耗方式上,入口气流颗粒质量浓度对旋风分离器压力降的影响是多方面的。从气体流通的流道结构看,旋风分离器入口结构造成了气体膨胀能量损失(Δpi),升气管入口造成了气体收缩能量损失,Chen等[7]认为,收缩损失较小可以不计,而气体膨胀能量损失与入口气流速度和入口气流颗粒质量浓度有关;旋风分离器内部的能量损失是气、固两相流与器壁之间的摩擦能量损失(Δpf),主要与旋风分离器的结构尺寸、内表面积和入口气流速度有关;另外一部分能量损失是气流旋转流出升气管产生的耗散能量损失(Δps),这部分损失与流体的旋流强度状态有关,取决于内旋流的切向速度和升气管内的轴向速度。以上3部分的能量损失组成了总的压力降,如式(7)所示。

图7 不同入口气流颗粒质量浓度下C型升气管旋风分离器内切向速度与入口气体速度的比值(νtp/vi)随r/R的衰减

Δp=Δpi+Δpf+Δps

(7)

根据Chen等[7]给出的旋风分离器入口能量损失计算公式,得出式(8)。

(8)

摩擦能量损失Δpf和耗散能量损失Δps与旋风分离器内部的气、固两相流的流场有关。旋风分离器加入颗粒后直接影响到切向速度的分布,而根据连续性方程,对径向速度和轴向速度的分布影响较小。因此根据Trefz等[5]压力降计算模型,将含颗粒条件下的各项速度代替纯气流条件下的速度,则摩擦能量损失Δpf和耗散能量损失Δps的计算式分别为式(9)、(10)。根据式(6),得到式(11)、(12)。

(9)

(10)

(11)

(12)

对于气-固摩擦损失系数λs,类比管流摩擦损失计算[15],得到式(13)。

(13)

A型升气管旋风分离器压力降的计算结果和实验结果对比示于图8。可以看出,在实验范围内两者吻合较好。在对数坐标中,旋风分离器压力降随入口气流颗粒质量浓度的变化近似为直线关系。

图8 A型升气管旋风分离器压力降计算值与实测量的对比

计算结果表明,旋风分离器的入口损失随入口气流颗粒质量浓度的增加而增大,尤其是在较高的入口气流颗粒质量浓度下这种作用显著增大。由式(9)和式(10)计算结果表明,在旋风分离器内部,随着入口气流颗粒质量浓度的增大,摩擦能量损失Δpf随入口气流颗粒质量浓度的增加而增大,但其在总压力降中所占比例较小;旋转能量损失Δps由于切向速度vtmp减小,则随入口气流颗粒质量浓度的增加而减小,是压力降的主要部分,约占85%以上,综合作用是使旋风分离器的压力降降低。

在式(7)压力降计算模型中,考虑了颗粒存在对旋转流场的影响,主要是对切向速度的作用,也反映了结构参数、流体参数的影响,相对于以往的在纯气相压力降计算公式上的修正方法[2-7,11-12],该计算模型更能反映气、固两相流动的真实状态,可供工程设计参考使用。

3 结 论

(1)在含颗粒气流操作条件下,旋风分离器的压力降除旋风分离器的入口部分压力损失外,主要由摩擦损失和旋转损失两部分构成。随着入口气流颗粒质量浓度的增加,磨擦损失部分增大,而旋转损失部分由于切向速度的降低而减小,综合效果是使旋风分离器的压力降逐渐降低。

(2)旋风分离器的压力降变化也使系统压力分布发生变化,导致入口流量变化,加入颗粒后通过旋风分离器的流量相对纯气相的流量明显增加。

(3)在Muschelknautz压力降计算模型基础上,考虑了颗粒存在对流场的影响,给出了入口气流颗粒质量浓度变化对旋风分离器压力降影响的计算方法。该计算模型能反映气、固两相流动的真实状态,可供工程设计参考使用。

符号说明:

a——矩形入口高度,mm;

b——矩形入口宽度,mm;

Ci——入口气流颗粒质量浓度,g/m3;

D——旋风分离器筒体直径,mm;

De——升气管直径,mm;

no——分离空间内部外旋流旋涡指数;

n——气、固两相外旋流旋涡指数;

Qg——加尘前气体流量,m3/s;

Qs——加尘后气体流量,m3/s;

r——径向坐标,mm;

R——旋风分离器筒体半径,mm;

Re——升气管半径,mm;

Sr——旋风分离器内表面积,mm2;

T——热力学温度,K;

vi——入口气体速度,m/s;

vt——气相切向速度,m/s;

vtmp——升气管直径径向位置(r=Re)处的切向速度,m/s;

vtp——气、固两相切向速度,m/s;

vtw——气相器壁的切向速度,m/s;

vtwp——气、固两相器壁的切向速度,m/s;

vze——升气管内平均轴向速度,m/s;

Δp——压力降,Pa;

Δpf——摩擦能量损失,Pa;

Δpi——入口气体膨胀能量损失,Pa;

Δps——耗散能量损失,Pa;

λs——气-固摩擦损失系数;

ρ——气体密度,kg/m3。

[1] FASSANI F L, GOLDSTEIN L J. A study of the effect of high inlet solids loading on a cyclone separator pressure drop and collection efficiency[J]. Powder Technology, 2000, 107(1-2): 60-65.

[2] CORTÉS C, GIL A. Modeling the gas and particle flow inside cyclone separators[J]. Progress in Energy and Combustion Science, 2007, 33(5): 409-452.

[3] GIL A, ROMEO L M, CORTéS C. Effect of the solid loading on a pressurized fluidized bed combustors cyclone with pneumatic extraction of solids[J]. Chem Eng Technol, 2002, 25(4): 407-415.

[4] YANG S, YANG H R, ZHANG H, et al. A transient method to study the pressure drop characteristics of the cyclone in a CFB system[J]. Powder Technology, 2009, 192(1): 105 -109.

[5] TREFZ M, MUSCHELKNAUTZ E. Extended cyclone theory for gas flows with high solids concentrations[J]. Chem Eng Technol, 1993, 16(3):153-160.

[6] 熊至宜, 吴小林, 杨云兰, 等. 高压下多管旋风分离器压力降模型[J]. 化工学报, 2010, 61(9): 2414-2429. (XIONG Zhiyi, WU Xiaolin, YANG Yunlan, et al. Pressure drop model of multicyclone separator at high-pressure[J]. CIESC Journal 2010, 61(9): 2414-2429.)

[7] CHEN J Y, SHI M X. A universal model to calculate cyclone pressure drop[J]. Powder Technology, 2007, 171(3): 184 -191.

[8] YUU S, JOTAKI T, TOMITA Y, et al. The reduction of pressure drop due to loading in a conventional cyclone[J]. Chemical Engineering Science, 1978, 33(1): 1573-1580.

[9] REINHARDT B, CORDONNIER A, FLORENT P. Use of an isokinetic sampling probe. Results in a cyclone[J]. Powder Technology, 1999, 101(1): 81-90.

[10] QIAN F P, HUANG Z J, CHEN G, et al. Numerical study of the separation characteristics in a cyclone of different inlet particle concentrations[J]. Computers and Chemical Engineering, 2007, 31(9): 1111-1122.

[11] HOFFMANN A C, SANTEN A V, ALLEN R W K. Effects of geometry and solid loading on the performance of gas cyclones[J]. Powder Technology, 1992, 70(1): 83-91.

[12] 罗晓兰, 陈建义, 金有海, 等. 固粒相浓度对旋风分离器性能影响的试验研究[J]. 工程热物理学报, 1992, 13(3): 282-285. (LUO Xiaolan, CHEN Jianyi, JIN Youhai, et al. Research on the effect of the particle concentration in gas upon the performance of cyclone separators[J]. Journal of Engineering Thermophysics, 1992, 13(3): 282-285.)

[13] 吴小林, 姬忠礼, 田彦辉, 等. PV型旋风分离器内流场的试验研究[J]. 石油学报(石油加工), 1997, 13(3): 93-99.(WU Xiaolin, JI Zhongli, TIAN Yanhui, et al. Experimental study on the flow of PV type cyclone separator[J]. Acta Petrolei Sinica (Petroleum Processing Section), 1997, 13(3): 93-99.)

[14] 吴小林, 曹颍, 时铭显. PV型旋风分离器流场的计算分析[J]. 石油学报(石油加工), 1997, 13(4): 91-97. (WU Xiaolin, CAO Ying, SHI Mingxian. Calculation of the flow field of PV type cyclone separator[J]. Acta Petrolei Sinica (Petroleum Processing Section), 1997, 13(4): 91-97.)

An Experimental Study of Feed Concentration Effects on the Pressure Drop of Cyclone

LI Xiaoman, SONG Jianfei, WEI Zhigang, SUN Guogang, WEI Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

The feed concentration is the main parameters influencing the performance of cyclone. With the feed mass concentration range of 5-550 g/m3, the experiments were conducted in the cyclone with a volute inlet for measuring pressure drop. The experimental results showed that the pressure drop decreased as feed concentration increasing, especially, at the beginning of experiment. In addition to the expansion loss at the cyclone inlet, the pressure drop is mainly composed of two parts, the friction loss of gas-solid surface in the separation zone depending on tangential velocity, surface area and friction coefficient, and the dynamic dissipation loss in the vortex finder determined by tangential velocities and mean axial velocity in the vortex finder. With the increase of feed concentration, the tangential velocities were reduced due to friction loss, resulting in the pressure going up in the vortex finder, which may be the reason that the pressure drop was reduced. The change of pressure drop in cyclone separator led to the inlet flow rate varying, as a consequence of which, the inlet flow rate increased significantly with an increase of feed concentration. Finally, a formula for calculating pressure drop of cyclone was developed based on the Muschelknautz model, considering the particle effects on the tangential velocity, which is suitable for predicting pressure drop under the condition of high feed concentration.

cyclone; feed concentration; pressure drop; inlet velocity; calculation

2014-04-22

国家自然科学基金项目(21176250)资助

李晓曼,女,博士研究生,从事气-固流态化研究

宋健斐,女,副教授,从事气-液分离技术、石油化工装备技术的开发;Tel: 010-89739050; E-mail:songjf@cup.edu.cn

1001-8719(2015)06-1255-07

TQ021

A

10.3969/j.issn.1001-8719.2015.06.001