400t级加氢反应器筒体锻造工艺研究

2015-06-22孙统辉鲁博张瑞华中信重工机械股份有限公司

文/孙统辉,鲁博,张瑞华·中信重工机械股份有限公司

王丹·中色科技股份有限公司

400t级加氢反应器筒体锻造工艺研究

文/孙统辉,鲁博,张瑞华·中信重工机械股份有限公司

王丹·中色科技股份有限公司

孙统辉,工程师,主要从事特大型锻件生产工艺的研究工作。

加氢反应器是炼油、核电、煤液化等设备的关键装备,筒体内部工作介质为油气、氢气、硫化氢催化剂,筒体工作环境恶劣,其质量直接影响到设备的可靠性和安全性,因此不仅要求其冶金质量好,同时还要求其具有高的强度、韧性、耐热疲劳性等。

大型加氢反应器的筒体由于其壁厚薄,尺寸大等特点,使得锻造难度大,在锻造过程中容易产生端面裂纹、“喇叭口”等缺陷,因此需要对其进行工艺改进,避免缺陷的产生。目前,我公司已经成功锻造了一批大型筒体锻件,该项目为某炼油厂400t级加氢反应器旧生产线升级改造项目。大型筒体的主要锻造成形工艺为芯轴扩孔锻造法,大型筒体锻造过程中容易出现端面裂纹、喇叭口等缺陷,严重影响筒体锻件的成形质量。本文重点介绍加氢反应器筒体的锻造工艺及缺陷预防。

筒体锻件的技术要求

某炼油厂400t级加氢反应器旧生产线升级改造项目共需九件锻件,其中筒体类锻件七件,最大筒体锻件重量达107.8t,尺寸如图1所示。该筒体锻件毛坯壁厚仅287.5mm,气割前长度为3600mm,重114760kg,是我公司承制的最大规格的筒体锻件。该批次筒体锻件材质为14Cr1Mo,属耐热钢,锻坯选择我公司自行炼制的195t双真空钢锭。

图1 大型加氢反应器筒体锻件图

大型加氢反应器筒体锻件锻造基本工序为钢锭加热→拔长→下料→镦粗、冲孔→芯棒拔长→马杠扩孔→修整出成品→锻后热处理→质量检验。在锻件生产过程中必须满足以下要求。

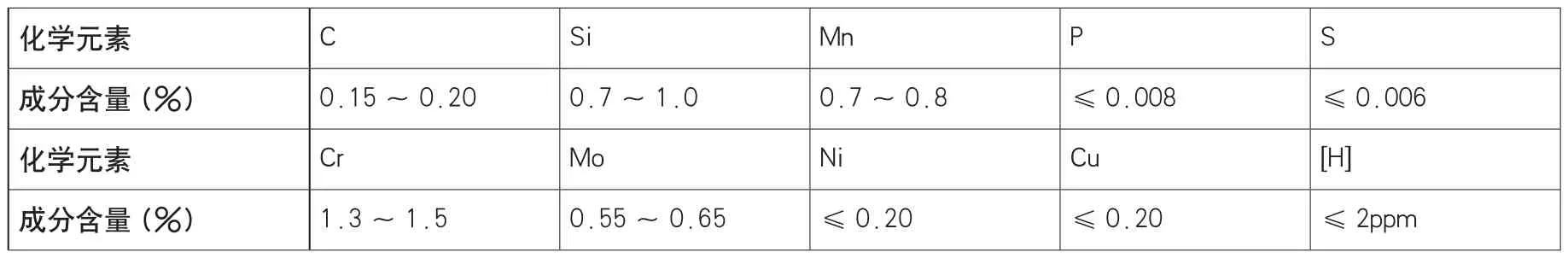

⑴化学成分要求。化学成分必须(熔炼分析)符合ASME SA336-2004中对F11级、3类锻件的要求,并按国标规定的方法进行分析,化学成分见表1。

⑵探伤要求。所有锻件应逐件按JB/T 4730.3-2005《承压设备无损检测 第3部分:超声检测》进行超声波探伤和检测。单个缺陷由缺陷引起的底波降低量和密集区缺陷均Ⅰ级合格,锻件中不应有裂纹和白点存在。

表1 14Cr1Mo 化学成分(熔炼分析)要求

⑶高低倍检验。锻件应具有6级以上的晶粒度,晶粒度应符合GB/T 6394-2002的规定。所有锻件中的A、B、C、D类夹杂物均不得大于1.5级,且A类和C类之和,B类和D类之和不得大于2.0级,A、B、C、D类夹杂物综合不得超过4.0级,取样要求及评定方法按GB/T 10561-2005《钢中非金属夹杂物含量的测定-标准评级图显微检测法》中B法评级图Ⅱ。

锻造成形

表2为大型筒体锻件的变形工艺过程,各火次变形温度需控制在800~1240℃之间。

表2 大型筒体锻件的变形工艺

锻造成形过程分析

大型加氢筒体锻件壁厚薄、长度大、重量重,在技术方面具有相当的难度,需进行严格的工艺控制。生产中该锻件也容易产生各种锻造缺陷,为了保证筒体锻件最终的产品质量,应在以下火次做到提前预防。

⑴第Ⅱ火次。

该火次为带钳口镦粗,且镦粗时采取上镦粗板,为了保证压实效果,一般要求钢锭镦粗比不小于1.4,下料时要求坯料高度尺寸不能超过其直径的2.5倍。

⑵第Ⅲ火次。

坯料镦粗后尺寸为φ2950mm×2400mm;冲孔尺寸一般要求坯料直径为冲头直径的2.5~3倍,生产中选择φ1000mm的空心冲子。

冲孔时可能会出现端面裂纹、壁厚不均(孔偏心、斜孔)等锻造缺陷。对于大型筒体锻件冲孔时一般采用空心冲子,目的是减少外层金属的切向拉应力,避免侧表面裂纹,同时可冲出钢锭心部质量差的部分,冲孔时冒口向下,且对正镦粗后坯料中心,这样可以保证该锻件在后续工序中进行正常变形,否则易导致后续锻造过程控制困难。冲孔之后需及时气割脱离坯料基体时所产生的毛刺并清理可能存在的裂纹,若冲孔毛刺或裂纹未得到及时清理,则在后续变形过程中很可能会使裂纹向筒体基体部分延伸,导致筒体锻件有效长度缩短,甚至有可能报废。

⑶第Ⅳ火次。

芯轴拔长的目的是通过将冲孔后得到的空心坯料在长度方向上伸长,保证获得足够的长度,以满足后续工序的变形和尺寸要求,生产中利用φ950mm的芯棒,将该锻件拔长至高3550mm。

薄壁件在锻造过程中热量损失速度较快,尤其是筒体两端,因此芯轴拔长时要求从两端向中心按顺序拔长,防止低温锻造产生端面裂纹影响锻件质量。生产中,因为采用了上平下V进行芯棒拔长,易导致材料应力状态不佳,使筒体在轴向和切向方向变形不均匀而产生椭圆形缺陷,严重影响锻件的外形和尺寸,因此芯棒拔长时也应严格控制变形的均匀性;芯棒拔长后端面不规则,且缺陷较多,因此需及时平整端面并清理可能出现的裂纹缺陷。

⑷第Ⅴ火次。

扩孔的目的是通过锻造使筒体在径向获得所需尺寸,通过修整达到锻件成品尺寸的要求。生产中筒体锻件预扩尺寸为φ内=3000mm。

扩孔时主要缺陷为“喇叭口”。该缺陷的形成主要是因为锻造过程中马杠轴线并非处于水平位置,当马杠轴线与宽砧下平面有角度时,则马杠较高的一端压下量偏大,较低的一端压下量偏小,最终导致筒体锻件整体呈“喇叭口”状,扩孔时也容易形成筒体截面椭圆形缺陷。为了有效防止“喇叭口”及椭圆形锻造缺陷,锻造过程中我们采用了专门的扩孔砧进行扩孔,扩孔时确保马杠轴线水平,并保证马杠轴线与扩孔砧运动方向相互垂直,同时实时观察筒体两端直径的变化情况,及时调整压下量,使壁厚均匀。

加氢筒体锻件成形

通过预防锻造过程中可能出现的缺陷,最终获得表面质量良好、尺寸完整和无缺陷的大型加氢反应器筒体锻件。在此基础上,该批次大型加氢反应器筒体锻件均顺利完成,成品如图2所示。

锻后热处理

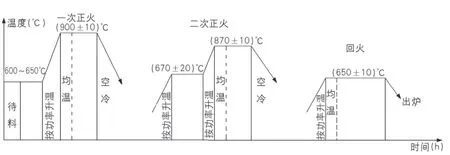

锻件成形后采用了两次正火与一次回火的热处理工艺(图3),通过正火调整筒体的硬度,并使筒体锻件晶粒细化、组织均匀,以利于后续机加工。而足够的回火时间可以消除锻件内应力,同时使筒体锻件内部充分扩氢,减少白点危害,为大型筒体锻件的最终热处理做准备。

图2 大型加氢反应器筒体锻件成品

图3 热处理工艺

结论

在后续加工中对锻件进行了化学成分、超声波探伤、力学性能检验,七件筒体锻件各项指标均符合技术要求。本文通过讨论分析内径和外径尺寸分别达φ4205mm和φ4780mm、长度为3600mm的大型加氢反应器筒体锻件的锻造工艺及其锻造过程中可能出现的缺陷,经过生产实践,得出以下结论。

⑴通过使用专用的扩孔砧,扩孔时实时观察筒体两端直径的变化情况,及时调整两端头的压下量,使壁厚均匀,有效地避免了筒体椭圆及“喇叭口”缺陷。

⑵经检验,大型加氢反应器筒体锻件的化学成分、超声波探伤、力学性能等均满足要求。

⑶该批次大型加氢筒体锻件为我公司承制的最大规格的筒体锻件,该批次筒体锻件的成功锻造,充分说明锻造工艺设计合理,为公司继续提升该类锻件的锻造生产能力打下了良好的基础。