钢锭内部孔洞缺陷愈合规律研究及创新工艺开发(下)

2015-06-22孙明月徐斌李殿中中国科学院金属研究所

文/孙明月,徐斌,李殿中·中国科学院金属研究所

钢锭内部孔洞缺陷愈合规律研究及创新工艺开发(下)

文/孙明月,徐斌,李殿中·中国科学院金属研究所

《钢锭内部孔洞缺陷愈合规律研究及创新工艺开发(上)》见2015年15期

宽砧径向压实法的提出与工业验证

在实际钢锭中,由于金属的凝固顺序是从表面到中心,因此,中心缩孔、疏松缺陷通常呈长条状(管状)沿轴线分布。中心缩孔、疏松的外形条件决定了在镦粗过程中,由于其高径比很大,因此非常难以使其闭合。对于h/d=7的孔洞来说,在镦粗过程中即使以50%的压下率压下仍然难以使其完全闭合。而实际钢锭中心缩孔与疏松的高径比可能远大于7,因此在锻造过程中,镦粗对于中心缩孔、疏松的闭合作用是非常有限的,主要依靠拔长过程来愈合钢锭的中心疏松。

为了解决传统工艺产生的问题,加大钢锭心部应变以压实孔洞型缺陷,提出了宽砧径向压实法(WRF法)。此工艺使用上下平板,沿钢锭直径方向进行下压。这种工艺可以使应变集中于钢锭心部区域,弥补了传统拔长方法的缺点。由于钢锭的中心疏松沿轴线分布,与传统的镦粗过程相比,宽砧径向压实的过程中由于压下方向的改变,孔洞的高径比远小于镦粗过程,此方法可以满足孔洞高径比的最佳条件,弥补了传统镦粗工艺的不足。宽砧径向压实工艺所需的压下量小于镦粗工艺,经模拟证实,其所需压机压力小于镦粗过程,因此使用已有压机就可以实现,不需要投入大量的技术改造,工艺简便易行。

与钢锭相比,直径为φ600mm的连铸圆坯由于没有冒口对其轴线缩孔疏松进行补缩,其中心区域通常存在严重的贯穿性缩孔、疏松缺陷,采用普通锻造工艺难以使其有效愈合。而且由于连铸坯无法进行镦粗,而只能对其拔长,拔长过程中锻比很小,坯料中心应变不大,无法有效愈合坯料中心的孔洞型缺陷。因此通常只使用连铸坯锻造筒类、管类件。大断面连铸圆坯的中心贯穿性缩孔疏松与大型钢锭中心的缩孔疏松缺陷的形状、分布非常相似,本研究中使用连铸坯来验证宽砧径向压实工艺的中心压实效果。

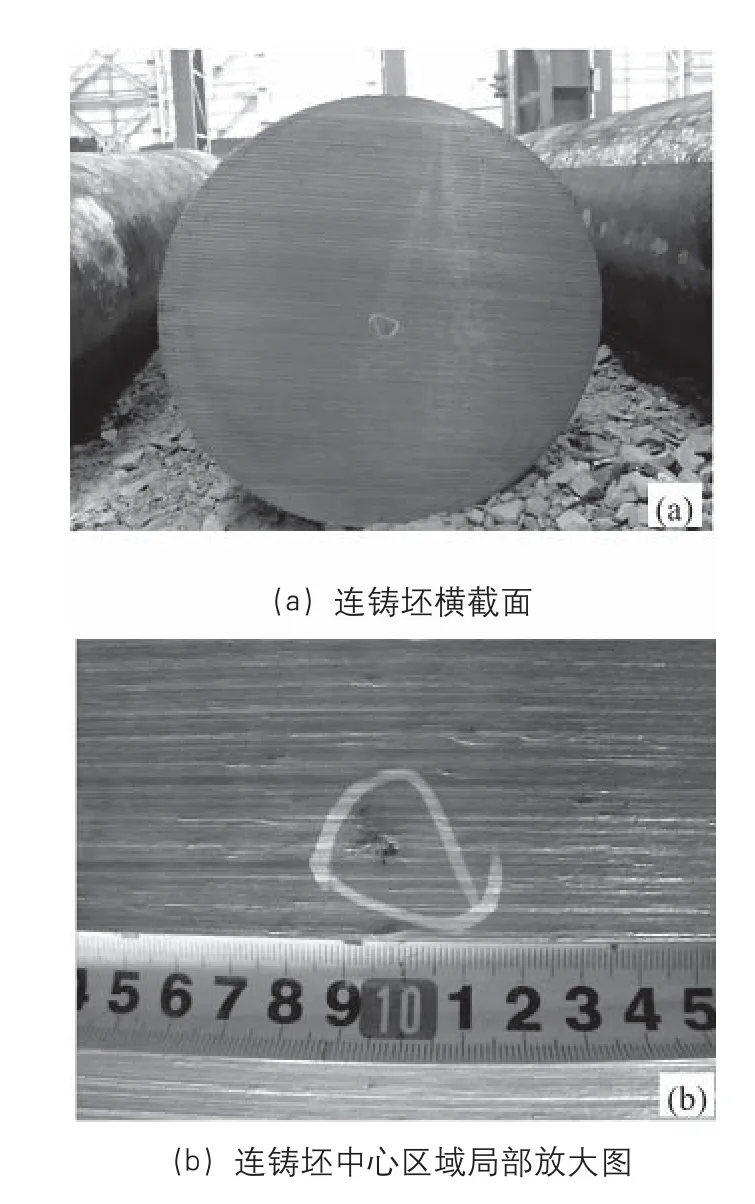

本研究中使用的直径为φ600mm连铸圆坯在生产过程中出现了较大的质量问题,连铸坯轴线上存在肉眼可见的缩孔、疏松缺陷(直径达1mm),中心区域存在大面积点状偏析,严重影响了产品的质量。使用WHF法锻造的棒材按照GB/T 6402-1991的2级探伤标准进行检验,合格率不到20%。取9支4m长,直径为φ600mm的连铸坯,将每支连铸坯切为两段,其中一段使用宽砧径向压实法,另一段作为对比使用传统的KD砧进行拔长。其中一支坯料的截面照片如图7所示,其中心部存在着肉眼可见的严重缩孔疏松缺陷。为了防止连铸坯轴线上连续分布的缺陷在锻前加热过程中氧化,将所有连铸坯端头在切割后进行封焊。

图7连铸坯横截面照片

对9支2m长的连铸坯使用宽砧径向压实法沿径向压下,压成扁方后将其回炉加热,使已闭合的孔洞有充分的时间愈合。之后使用600mm宽砧拔长,摔圆至φ385mm,此锻造过程如图8所示。作为对比,取另外9支连铸坯,使用600mm宽KD砧(上平砧和下V形砧)直接进行拔长,再摔圆至φ385mm。KD砧对坯料中心的压实效果好于使用平砧。这些连铸坯的高径比达到了3.3,无法使用镦粗工艺,只能直接进行拔长。

图8 连铸坯锻造过程

在锻造结束后,采用较为严格的GB/T 6402-1991的2级标准进行探伤,此标准要求密集型缺陷尺寸不超过2mm,单个缺陷尺寸不超过4mm。探伤结果显示,使用KD砧直接拔长的对照组9支连铸坯有5支合格,合格率为55.6%,沿坯料轴线随机分布着点状或密集状的缺陷。这是由于拔长过程中压下率较小,在局部接砧区域存在变形死区,该区域内的缩孔疏松无法有效愈合,从而导致探伤不合格。而采用宽砧径向压实法的9支连铸坯合格率为100%。

使用宽砧径向压实工艺后应变均匀地沿坯料轴线分布,不存在变形死区,且应变较大,可使轴线缩孔疏松有效愈合。实验结果证实宽砧径向压实法对愈合钢锭或连铸坯轴线缩孔疏松缺陷有非常好的效果,可以提高其探伤合格率,大大降低报废风险。

结论

⑴通过对可能影响锻造过程中大型钢锭内部孔洞闭合的各种因素进行研究分析,发现变形温度、应变速率、摩擦系数、试样尺寸、孔洞尺寸对锻造过程中孔洞的临界闭合压下率基本没有影响,而试样高径比、孔洞位置和孔洞形状对于孔洞的临界闭合压下率有较大影响。

⑵试样高径比和孔洞位置是通过影响孔洞周围的应变条件来影响孔洞的闭合,是间接的因素。孔洞所在位置的应变越大,孔洞越易闭合。在各个因素中,只有孔洞形状是影响孔洞闭合的直接因素,也是最本质、最重要的因素。沿变形方向孔洞的高径比越大,孔洞越难闭合。

⑶提出了宽砧径向压实工艺,该工艺可使应变集中于钢锭中心区域,并满足孔洞闭合所需高径比的最佳条件,可有效愈合钢锭的中心疏松。与传统工艺相比,该工艺仅需要20%的压下量即可使钢锭中心部分的缩孔疏松缺陷完全闭合。