ND5主连杆锻件裂纹分析

2015-06-22张毅峰陈胜潘安霞南车戚墅堰机车车辆工艺研究所有限公司

文/张毅峰,陈胜,潘安霞·南车戚墅堰机车车辆工艺研究所有限公司

ND5主连杆锻件裂纹分析

文/张毅峰,陈胜,潘安霞·南车戚墅堰机车车辆工艺研究所有限公司

张毅峰,工程师,主要从事生产管理及精益生产的工作,获得了1项发明专利。

N D5主连杆是内燃机车柴油机中的运动件,承受巨大的交变载荷的作用。因此要求具有很高的强度和韧性、良好的综合机械性能;整体模锻成形,其纵向断面内宏观金相组织金属纤维方向与连杆外形相符;优化外形尺寸、斜度、过渡圆角等参数。某批ND5主连杆在热处理后发现5件内孔边缘有裂纹。本文通过外观检查、断口宏微观观察、化学成分检测和金相检查,以确定产生裂纹的原因,并提出预防措施。

检测结果

宏观形貌检查

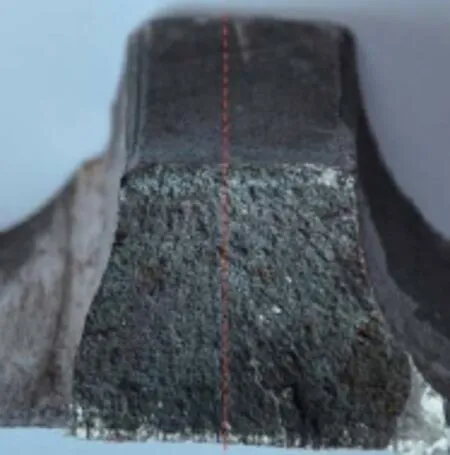

ND5主连杆材质35CrMo,工艺流程为:自由锻出坯→模锻→切飞边→火焰切割连皮→镗孔→正火→调质→机加工。在热处理后发现在5件连杆锻件大头孔内侧壁处存在径向裂纹,且裂纹位置基本相同。开裂连杆锻件宏观形貌如图1所示,红色箭头所指区域为裂纹位置。在该区域取样,并将裂纹人工打开后发现裂纹深约25mm,断口宏观形貌局部放大图如图2所示,两侧断面耦合性较好,断面存在较厚的氧化覆盖层。

微观形貌检查

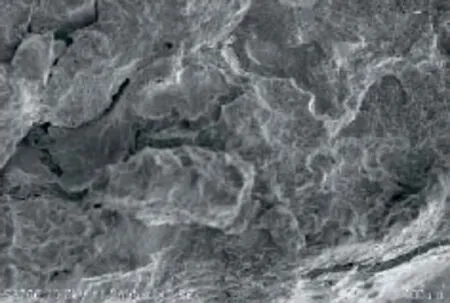

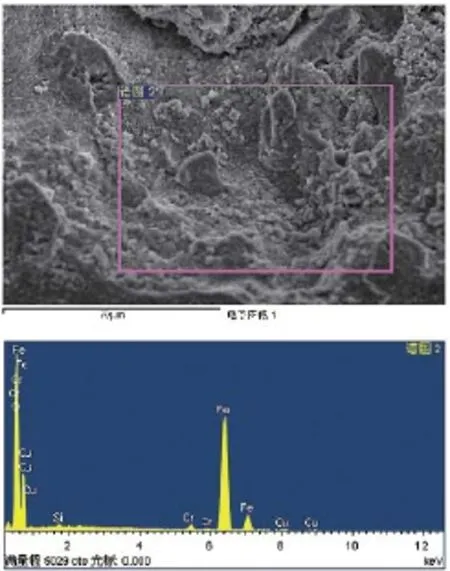

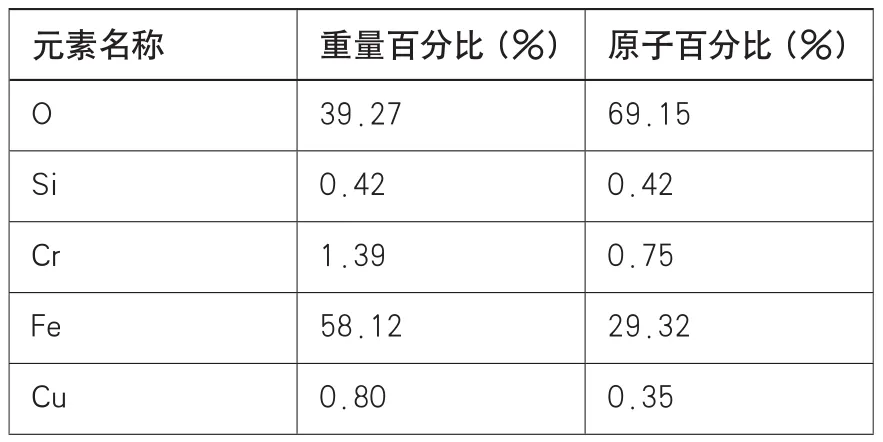

ND5主连杆锻件断口经扫描电镜中观察,断面均被氧化物覆盖,如图3所示,该区域是断裂源区域的微观形貌照片,能谱分析结果表明该区域覆盖层主要为基体的氧化物,能谱分析结果如图4所示,具体数值见表1。

图1 开裂连杆锻件宏观形貌

图2 断口宏观形貌局部放大

图3 断裂源区微观形貌

图4 断裂源附近能谱分析结果

表1 能谱分析结果

化学成分检查

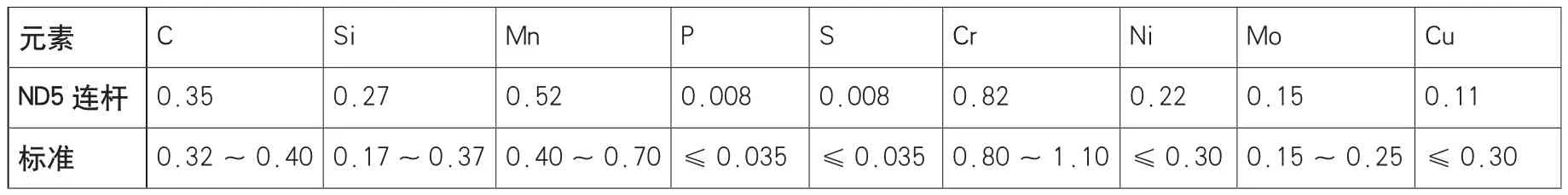

在裂纹附近取样进行化学成分检查,成分检测结果见表2。从表2可知,开裂连杆的化学成分满足GB/T 3077-1999中关于35CrMo的化学成分要求。

表2 ND5主连杆化学成分 (单位:%)

金相检查

将断口沿图2中虚线处切割制成金相样,观察断裂源附近的微观形貌。图5是断裂源附近的非金属夹杂物微观形貌照片,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》可评定其非金属夹杂物级别为A0.5/D1.0。图6是断裂源附近的微观照片,该区域存在灰色氧化层,氧化层内侧未见氧化质点,但局部存在内氧化现象。图7和图8是断裂源附近的金相组织照片,断面与锻造流线方向垂直,在断面处存在明显的氧化脱碳现象。图9和图10是距断面约2.5mm处基体的金相组织照片,该区域组织为回火索氏体+约1%铁素体,根据GB/T 6394-2002《金属平均晶粒度测定方法》可评定其奥氏体晶粒度约为8级。

图5 100×非金属夹杂物形貌

图6 200×断口边缘微观形貌

图7 200×断口边缘金相组织

图8 500×断口边缘金相组织

图9 100×基体金相组织

图10 500×基体金相组织

裂纹原因分析

根据断口纹理收敛情况可以判断,裂纹从连杆锻件大头孔内侧表面首先产生,裂纹深约25mm。再经化学成分、非金属夹杂物、裂纹周边金相组织检查,未发现异常,均符合相关标准的要求,因此可以排除由于原材料、锻造工艺、热处理工艺不当引起的裂纹。断面与锻造流线方向垂直,在断面处存在明显的氧化脱碳现象。断面一侧的灰色氧化覆盖层较厚,氧化层内侧未见氧化质点,但局部存在内氧化现象。另外,此批5件主连杆锻件产生裂纹的位置基本一致,即为火焰切割连皮的开始割口处。因此可以判断出裂纹的产生与火焰切割不当有关,而后续的镗孔工序没有完全把裂纹切除,经过热处理后,裂纹没有进一步扩展。

结论

⑴根据断口纹理收敛情况可以判断,裂纹从连杆锻件大头孔内侧表面首先产生,裂纹深约25mm。

⑵化学成分满足GB/T 3077-1999《合金结构钢》的要求;非金属夹杂物等级为A0.5/D1.0,裂纹周边组织为回火索氏体+约1%铁素体,奥氏体晶粒度约为8级,这表明材料洁净度较好,热处理工艺正确。

⑶ND5主连杆锻件裂纹的产生与火焰切割不当有关。

⑷为防止此类裂纹缺陷再次出现,建议将火焰切割连皮的工序取消。优化ND5主连杆的切边模,将连皮在锻件切飞边时一同切除,或者在热处理后的机加工中将连皮切除。