杯形件等温压扭复合成形模具失效分析及改进

2015-06-15王久林薛克敏

王久林,李 萍,赵 宾,薛克敏

(合肥工业大学材料科学与工程学院,230009合肥)

杯形件等温压扭复合成形模具失效分析及改进

王久林,李 萍,赵 宾,薛克敏

(合肥工业大学材料科学与工程学院,230009合肥)

为解决7A60铝合金杯形件等温压扭复合成形实验中凹模的早期失效问题,借助DEFORM有限元软件,从工艺特点、应力分布及模具结构等方面详细探讨和分析失效原因,应力集中、冷热循环热应力以及高温模具氧化是导致凹模转角处发生早期破裂的主要原因.基于“未裂先分”的方法对凹模结构进行改进,结果表明:模具改进效果较好,等效应力极值降低30%,有效避免了凹模的应力集中;杯形件成形效果较好,宏观上无明显缺陷,表层金属流线清晰可见.

杯形件;等温压扭复合成形;失效;应力集中;模具改进

高压扭转HPT(high pressure torsion)过程中,工件同时承受轴向压缩和扭转,可制备出亚微米级别甚至纳米级别的组织材料;然而当前该工艺多用于制备坯料,并且工件尺寸很小(Φ10×1 mm)、工业化实用性不强成为制约其推广应用的一大瓶颈[1-4].因此,探索HPT工艺成形回转体零件的可行性、实用性成为今后的研究热点之一.文献[5]首先采用HPT工艺实现了纯铝粉末烧结体锥形件的成形实验,得出HPT工艺可以有效提高锥形件的致密度及硬度.文献[6-7]先后开展了钼粉、铜粉锥形件的HPT工艺研究,得出HPT工艺在生产回转体零件方面具有显著优势.这些研究为开辟HPT工艺成形实际零件提供了先例.

杯形件作为典型回转体零件之一,在汽车、航空航天、国防军工等领域具有广泛应用.对于薄板类杯形件,多采用拉深工艺成形[8];当壁厚较大时,采用反挤压工艺从成本、金属流线、零件质量等方面都表现出独特的优势[9].

本文将传统反挤压工艺与HPT工艺相结合,以7A60铝合金杯形件为研究对象,开展等温压扭复合成形模具工装设计、制造及实验,然而在实验过程中,成形凹模出现了早期失效现象.由于目前围绕HPT工艺的研究多集中在材料组织性能、晶粒细化和强化机理等方面[10-11],对模具结构设计方面有所忽略,但公认的一点是HPT工艺模具寿命低、成本高.为此,本文借助DEFORM-3D有限元软件模拟该杯形件的等温压扭复合成形过程,详细探讨和剖析模具发生早期失效的原因,这对HPT工艺的完善和发展具有显著意义;并在此基础上提出模具改进措施,最后采用改进后的模具进行杯形件的小批量试制.

1 模具结构

图1为等温压扭复合成形模具工装,下模座1固定在旋转台上,凹模5通过螺栓固定于下模座1,凹模外侧安装有加热圈12;为保证整个凹模机构的旋转运动,在凹模5与垫板4、垫板4与下模座1之间均安排有键3.冲头(图2)顶端留有与垫板8相配合的台阶以防止其旋转,其工作面上的扇形凹槽用以增大摩擦,防止扭转时金属发生滑动.

该模具工装工作原理:首先加热模具至400℃,放入已加热至400℃的坯料;然后冲头下行挤压坯料,金属径向流动并填充模具表面的扇形凹槽,此时凹模不旋转;当金属刚要发生反挤时,旋转台开启,整个凹模机构旋转,冲头继续下行完成杯形件的成形.接着冲头回程,由顶杆14、顶块13将杯形件11顶出;取出杯形件后,对冲头、凹模型腔表面刷水基石墨乳以降低摩擦,将模具再次加热至400℃,继续下一个杯形件的成形,由此周而复始的完成杯形件的连续生产.

图1 模具结构示意

图2 冲头结构

采用上述模具工装成形20个杯形件后,发现杯形件直壁外侧根部出现毛刺、啃伤现象,对应的凹模型腔转角处存在大量金属堆积.卸下模具后发现沿凹模型腔转角处出现环形裂纹(图3(a)),并且裂纹向模具内部扩展至螺栓孔位置,最终导致整个凹模完全断裂(图3(b)).

图3 凹模早期失效

2 工艺过程模拟及失效分析

为详细探究凹模发生环形破裂的原因,借助DEFORM软件建立该杯形件的等温压扭复合成形有限元模型,获取金属流动场、应力场、成形载荷等信息模型中,坯料尺寸Φ100×40 mm,温度400℃,材料7A60铝合金;模具材料为H13钢,预热温度400℃,其高温力学性能[12]见表1.

表1 H13钢室温和工作温度下力学性能

2.1 工艺过程分析

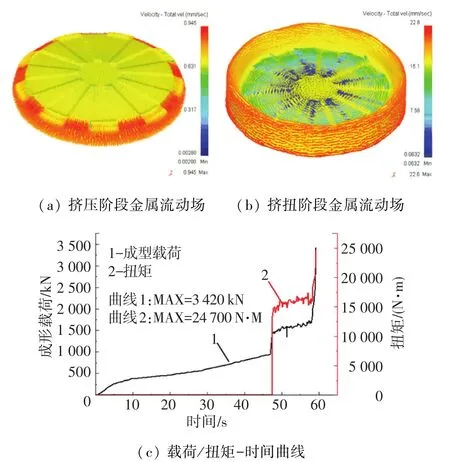

由图4可知:成形过程可分为挤压、挤扭两个阶段. 1)挤压阶段(图4(a)),金属沿径向铺展开,同时填充扇形凹槽,该阶段所需成形载荷不到1 000 kN(图4(c));2)挤扭阶段(图4(b)),金属沿径向、切向复合流动,流动速度显著加快且沿径向存在明显的速度梯度,成形载荷和扭矩急剧增加;当前端金属形成直壁后,流动趋于稳定,载荷和扭矩缓慢增加;直至成形终了最大成形载荷3 420 kN、扭矩24 700 N·m.

图4 成形过程

2.2 凹模应力场

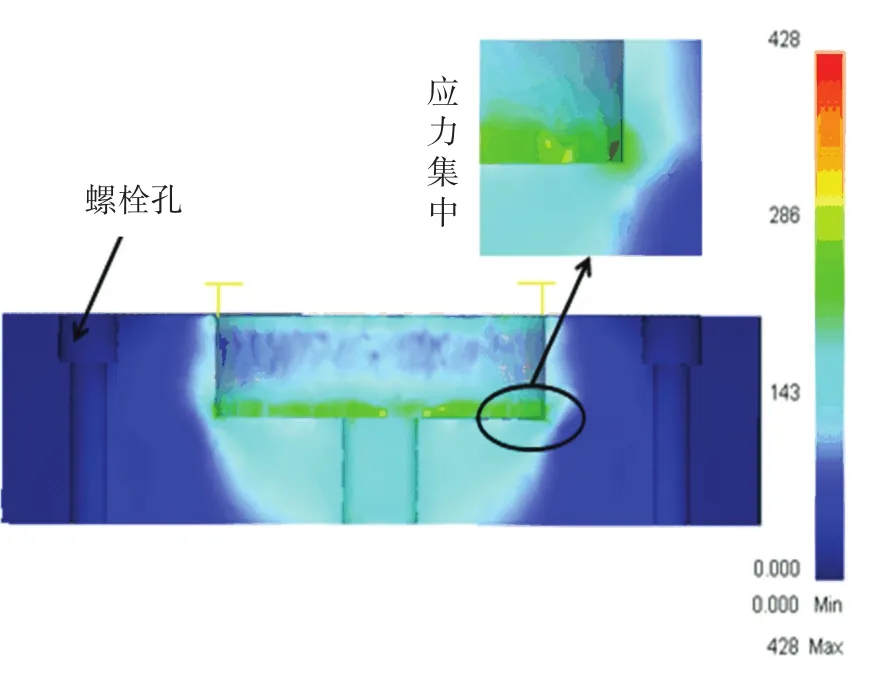

图5为凹模等效应力场,可知:在型腔盘面和直壁部位应力值较小且分布均匀,大约185 MPa;而凹模根部转角处应力值最大,达到428 MPa,远高于模具其他区域,且该处圆角半径小,应力集中效应十分显著.

图5 等效应力场

2.3 失效分析

以上模拟结果表明:杯形件等温压扭复合成形过程中,模具在高温高压下工作,在转角处存在显著的应力集中效应.下面将从工艺特点、润滑条件、模具结构等方面详细剖析模具发生早期失效的原因:

1)模具发生早期失效与其工作环境、服役条件密切相关[13].实验中,成形凹模在高温下工作,强度有所降低(见表1);而且高温下凹模型腔表层易形成氧化膜[14],当转角处氧化膜达到一定厚度后,在高温、高压以及应力集中效应的共同作用下易出现微裂纹,成为凹模破裂的萌生区,微裂纹逐渐在转角处向模具内部纵向长大并扩展.当继续挤压杯形件时,金属进入此裂纹,加上扭矩的施加,进一步促进裂纹的快速扩展.研究表明:应力集中引发的微裂纹长大并逐渐扩展是导致温挤压模具失效的主要原因之一[15].

2)实验中每次杯形件脱模后,需要对凹模内腔刷水基石墨乳,然而对高温模具刷石墨乳在起润滑作用的同时也急剧降低型腔表层温度,见表2.在外加冷却过程中,模具表层收缩,受到拉伸热应力作用;之后继续加热,模具温度上升,表层扩胀,受到压缩热应力作用.由此,模具在多次急冷-急热循环过程中不断的受到拉伸-压缩热应力的交互作用,极易萌生冷热疲劳裂纹.

表2 凹模型腔表层温度℃

3)进入挤扭阶段,凹模开始旋转,冲头压力主要作用在凹模内腔盘面,该盘面上金属受到较大的旋转阻力,而直壁金属旋转阻力小,由此凹模根部转角处受到一定的剪切作用,进一步促进微裂纹的快速扩展.

4)此外,模具寿命还与其加工工艺和热处理质量有关[16].本模具中凹模内腔结构复杂,底部存在9个扇形凹槽,且直接延伸至转角处,加工难度大;同时模具体积较大,热处理质量不易控制,为模具早期失效埋下了隐患.

尽管H13钢在400℃时屈服强度σs达到1 380 MPa(见表1),远高于凹模转角处的等效应力值428 MPa,但由于该处受力环境恶劣,模具在集中应力、冷热循环热应力以及高温氧化膜等交互作用下极易产生微裂纹,成为凹模早期失效的源头.

3 模具改进

3.1 凹模结构改进

针对此类存在应力集中尖角的模具结构,在模具设计时,采用“未裂先分”的方法是避免模具因角部应力集中导致早期失效的最佳方法[17].

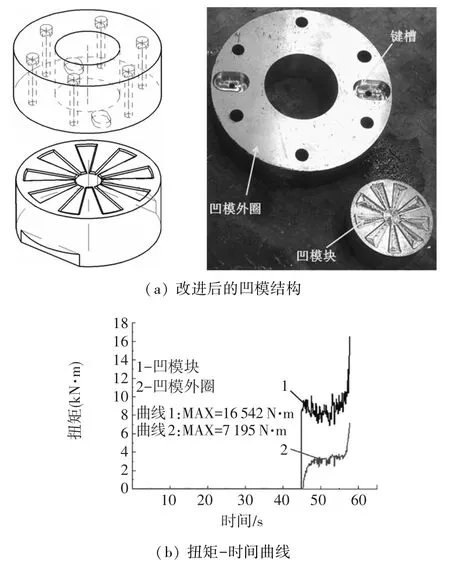

基于“未裂先分”的方法对凹模结构进行改进,决定采用分体式凹模结构,结果见图6.所谓分体式凹模结构,即将原整体式凹模从转角处拆分为凹模外圈5和凹模块13,凹模外圈5通过键传递扭矩,凹模块13与垫板4之间设计相互配合的台阶传递扭矩,结构见图7(a).取件时,由顶杆14将凹模块13和杯形件11顶出.

图6 凹模改进措施

由图7(b)可知凹模块的扭矩明显高于凹模外圈,这种差异是由于模具盘面和直壁处旋转阻力不一致造成的,正好验证了采用整体式凹模结构在模具转角处受到一定的剪切作用.同时采用分体式凹模结构所需总扭矩应为凹模块和凹模外圈之和,即:

M总=M1+M2=16 542+7 195=23 737.(1)

3.2 凹模应力场

图8为改进后的模具等效应力场,凹模外圈应力呈环形均匀分布,最大应力<150 MPa;而凹模块最大应力出现在模具边缘,应力值仅为300 MPa,相比改进前减小30%.

图7 凹模改进结果

可见,采用“未裂先分”的方法改进凹模后,模具应力值显著降低,有效消除了转角处的应力集中,而且模具体积的减少也有利于模具加工和热处理质量的提高.

图8 改进后模具等效应力分布

3.3 模具寿命预测

常见模具失效的形式主要有磨损、塑性变形和断裂.模具改进后,凹模转角处断裂的问题得以解决,此时模具寿命将由磨损量决定,而模具表面扇形凸台磨损最快,由此凸台高度即为模具的最大磨损量.

采用Archard磨损模型[18]对模具的磨损量进行预测,进而估算模具寿命,该模型表达式为

式中:W为模具磨损深度,P为模具表面正压力,V为滑动速度,H为模具初始硬度(HRC),取H= 60HRC;a、b、c为标准常数,对钢材[18]常取a=1,b=1,c=2;一般认为K是与材料特性相关的常数,但当温度>400℃后,不能再忽略温度的影响,文献[19]给出K值与温度关系:

K(T)=(29.29ln(T)-168.73)×10-6.(3)

式中T为绝对温度,计算得K≈0.000 022.模拟结果见表3.

表3 模具寿命预测

3.4 物理实验

实验在10 000 kN专用压扭设备上开展,该设备的有效连续工作扭矩达到90 000 N·m,可实现0~4 r/min多种旋转速度的调节,改进后的等温压扭复合成形模具工装见图9.

图9 模具工装实物图

实验过程为400℃等温成形,坯料采用箱式电阻炉加热;成形凹模外层安装有加热圈,其内安插有36根电阻加热棒进行模具的加热及保温,加热棒性能参数见表4.凹模底部以及上模座与滑块、下模座与旋转工作台之间均安排有隔热石棉布起保温和隔热的作用,避免设备温度过高,影响实验操作.

表4 加热棒性能参数

实验结果见图10,可知杯形件成形效果较好,直壁顶端平整,壁厚分布均匀,无金属折叠、破裂和起层等缺陷,表面金属流线清晰可见;而且模具工作可靠,各模具部件间扭矩传递效果较好,试制多个杯形件之后无任何异常现象产生,杯形件质量稳定,表明模具改进效果较好.

图10 实验结果

4 结 论

1)应力集中、冷热循环热应力以及高温模具氧化是导致凹模转角处发生早期失效的主要原因.

2)基于“未裂先分”的方法改进凹模结构,模具等效应力极值降低30%,此时模具寿命主要由冲头表面凸台磨损决定,加工量约为578个.

3)实验所得杯形件宏观上成形效果较好,表层金属流动分布合理,无金属折叠、破裂和起层等缺陷产生.

4)数值模拟及实验结果均表明改进措施有效避免了成形凹模的早期失效,为将来开展HPT工艺的模具设计工作提供了参考和依据.

[1]ZHILYAEV A P,NURISLAMOVA G V,KIM B K,et al. Experimental parameters influencing grain refinement and microstructural evolution during high-pressure torsion[J]. Acta Materialia,2003,51:753-765.

[2]薛克敏,王真,吕炎.扭压变形的准三维刚塑性有限元分析[J].塑性工程学报,1997,4(1):9-13.

[3]NIKOLAY A K,SHARAFUTDINIV A.High strength and ductility of nanostructured Al-based alloy,prepared by high-pressure technique[J].Materials Science and Engineering,2006,463(1):74-77.

[4]SAKAIG,HORITA Z,LANGDON T G.Grain refinement and superplasticity in an aluminum alloy processed by high pressure torsion[J].Mater Sci Eng A,2005,393:344.

[5]李琦,李萍,薛克敏,等.纯铝粉末烧结体锥形件高压扭转有限元模拟及实验[J].中国机械工程,2010,21(11):1370-1375.

[6]章凯,李萍,薛克敏.高压扭转对铜粉锥形件温压成形的改善[J].中国机械工程,2011,22(15):1875-1879.

[7]章凯,李萍,薛克敏,等.钼粉烧结锥形件高压扭转成形模拟研[J].精密成形工程,2010,2(3):9-12.

[8]丁明明,黄勇,蔡丹云.边缘周向均布小孔圆坯的杯形件拉深[J].塑性工程学报,2013,20(3):43-47.

[9]吉卫,周朝辉,曹海桥,等.铝合金杯形件等温挤压成形工艺研究[J].热加工工艺,2007,36(5):69-72.

[10]DUAN Zhi Chao,ZHOU Xiao Liao,Megumi Kawasaki. Influence of high-pressure torsion on microstructural evolution in an Al—Zn—Mg—Cu alloy[J].Journal of Materials Science,2010,45(17):4621-4630.

[11]GHOSH K S,GAO N,STARINK M J.Characterisation of high pressure torsion processed 7150 Al—Zn—Mg—Cu alloy[J].Materials Science and Engineering A,2012,552:164-171.

[12]刘琼.温挤压模具早期失效影响因素分析[D].南宁:广西大学,2008.

[13]庞祖高,苏广才,夏薇,等.温挤压模具的早期失效探讨及对策[J].热加工工艺,2005(9):25-28.

[14]胡乾桂,裴双洲,储德平.3Cr2W8V热压终锻模具失效分析[J].热加工工艺,1995(4):45-48.

[15]王彦可,杨永顺,候明,等.轴承保持架温挤压模具失效分析[J].锻压技术,2006(1):61-63.

[16]庞祖高,苏广才,夏薇,等.影响温挤压模具的寿命因素及对策探讨[J].锻压技术,2006(2):52-55.

[17]李克敏,王玉林,强朝晖.热挤压模具失效形式分析及预防措施[J].锻压技术,2005(增刊):126-129.

[18]周杰,赵军,安治国.热挤压模磨损规律及磨损对模具寿命的影响[J].中国机械工程,2007,18(17):2112-2115.

[19]LEE R S,JOU JL.Application of numerical simulation for wear analysis of warm forging die[J].Journal of Materials Processing Technology,2003,140:43-48.

(编辑苗秀芝)

Failure analysis and im provementmethod of tw ist-pressure isothermal com posite form ing die for cup

WANG Jiulin,LIPing,ZHAO Bin,XUE Kemin

(School of Materials Science and Engineering,Hefei University of Technology,230009 Hefei,China)

To solve the forming die's early failure of7A60 aluminum cup in the twist-pressure isothermal composite formingexperiment,withthe use of finite element software DEFORM,a detailed discussion and analysis of the cause of failure is studied in terms of the technical characteristics,stress distribution and mold structure.The results show that themain reasons which cause the early rupture at the corner of the die arethe stress concentration,hot-cold cycle thermal stress and the oxidation of high-temperature mold.Then based on thetheory of“no crack first division”,the structure of the die is improved.Finally,the results show thatthe improvements of die effectively avoid the stress concentration and reduce the equivalent stress extremes by 30%.Themetal flow lines are visible on the surface of cup with no obvious defects.

twist-pressure;isothermal composite forming;fail;stress concentration;mold improvement

TG376

:A

:0367-6234(2015)11-0113-05

10.11918/j.issn.0367-6234.2015.11.020

2015-03-25.

新世纪优秀人才支持计划(2015JYXR0657).

王久林(1990—),男,硕士研究生;李 萍(1973—),女,教授,博士生导师;薛克敏(1963—),男,教授,博士生导师.

薛克敏,xuekm0721@sina.com.