制备参数对CaO-ZrO2结构及CuO/CaO-ZrO2催化剂合成甲酸甲酯性能的影响

2015-06-06赵海军林明桂房克功李文斌孙予罕

赵海军,林明桂,房克功,李文斌,孙予罕

(1. 中国科学院 山西煤炭化学研究所,山西 太原 030001;2. 中国科学院大学,北京 100049;3. 中国科学院 上海高等研究院,上海 201203)

制备参数对CaO-ZrO2结构及CuO/CaO-ZrO2催化剂合成甲酸甲酯性能的影响

赵海军1,2,林明桂1,房克功1,李文斌1,孙予罕3

(1. 中国科学院 山西煤炭化学研究所,山西 太原 030001;2. 中国科学院大学,北京 100049;3. 中国科学院 上海高等研究院,上海 201203)

采用溶胶-凝胶法制备介孔CaO-ZrO2固体碱,考察了制备参数对CaO-ZrO2固体碱结构的影响,用TEM和CO2-TPD方法表征了固体碱的结构和碱性。采用浸渍法在CaO-ZrO2固体碱上引入活性组分CuO,制备CuO/CaO-ZrO2双功能催化剂。该催化剂用于合成气在浆态床反应器中合成甲酸甲酯(MF)的反应时,CaO-ZrO2固体碱的制备参数对CuO/CaO-ZrO2催化剂合成MF的性能有重要影响。CaO-ZrO2固体碱的最佳制备条件为:溶液pH = 6.4,n(P123)∶n(Zr) = 0.02,晶化温度60 ℃,晶化时间24 h,后处理介质为0.5 mol/L的NaOH溶液。以最佳条件下制备的CaO-ZrO2固体碱为载体制备的CuO/CaO-ZrO2催化剂,在170 ℃、5.0 MPa、n(H2)∶n(CO) = 2.0下进行合成MF的反应,MF的时空产率和选择性分别可达89.4 g/(L·h)和27.4%。

氧化钙-氧化锆固体碱;双功能催化剂;合成气;一氧化碳加氢;甲酸甲酯

自20世纪50年代固体碱催化剂引起科学家的 重视以来,已有100多种新型固体碱催化材料问世。Dubey等[1]制备了有序介孔MgO固体碱,司兰杰等[2]制备了Ni-CaO-ZrO2固体碱并用于甲烷三重整反应。Zhang等[3]考察了CaO、MgO和Mg-Al氧化物固体碱对环氧丙烷与甲醇生成丙二醇甲醚反应的催化性能。Li等[4]将负载在活性炭上的K2CO3作为固体碱催化剂,用于菜籽油与甲醇的酯交换反应。Zhang等[5]利用氮掺杂的氧化石墨烯作为固体碱催化剂,用于Michael加成反应和酯交换反应。

CaO作为一种最常用的氧化物本征固体碱[6-7],常用于各类催化反应中,但存在比表面积低和稳定性差等缺点[8-9],因此制备高比表面积和高稳定性的CaO固体碱成为改善其催化性能的关键。Frey等[10]采用浸渍法将CaO负载在CNF,Al2O3,ZrO2载体上,得到了比表面积分别为143,147,69 m2/g的CaO-CNF,CaO-Al2O3,CaO-ZrO2固体碱,这些高比表面积固体碱在丙酮的自缩合反应中表现出较高的活性。目前用于合成气直接合成甲酸甲酯(MF)反应的催化剂中,Cu系催化剂由于价格低、活性和选择性高等优点[11],成为研究的主要方向[12]。

本工作采用溶胶-凝胶法制备了高比表面积和高热稳定性的CaO-ZrO2固体碱,用TEM和CO2-TPD方法表征了固体碱的结构和碱性,考察了制备参数对固体碱结构的影响;采用浸渍法制备了CuO/CaO-ZrO2双功能催化剂,考察了该催化剂对合成气制MF反应的催化性能。

1 实验部分

1.1 催化剂的制备

1.1.1 CaO-ZrO2固体碱的制备

在室温下将一定量的P123(PEO20PPO70PEO20,Pluronic P123,Aldrich公司)和0.5 g硝酸钙溶于24 mL无水乙醇中配成溶液A;再将4 g正丙醇锆(70%(w)的正丙醇溶液,Alfa Aesar公司)和0.43 g乙酰丙酮加入到16 mL无水乙醇中配成溶液B。在40 ℃下将溶液B加入到溶液A中并搅拌1 h,加入1.6 g去离子水后用盐酸或氨水调节溶液的pH,继续搅拌1 h后即形成白色溶胶。将溶胶在一定温度下晶化24~72 h,然后用0.5 mol/L的NaOH溶液、氨水或去离子水回流24 h,过滤,100 ℃下干燥12 h,600 ℃下空气气氛中焙烧4 h,即得CaO-ZrO2固体碱,记作Ca-Zr。不同pH下制备的固体碱记为Ca-Zr-A-x(x表示溶液pH);不同表面活性剂用量下制备的固体碱记为Ca-Zr-B-y(y表示P123与正丙醇锆的摩尔比,n(P123)∶n(Zr));不同晶化温度下制备的固体碱记为Ca-Zr-C-z(z表示晶化温度,℃);不同晶化时间下制备的固体碱记为Ca-Zr-D-m(m表示晶化时间,h);不同后处理介质制备的固体碱记为Ca-Zr-E-n(n表示后处理介质)。

在上述固体碱制备过程中除所考察的条件发生变化外,其他条件固定为:pH = 6.4,n(P123)∶n(Zr)= 0.02,晶化温度60 ℃,晶化时间24 h,后处理介质为0.5 mol/L的NaOH溶液。

1.1.2 CuO/CaO-ZrO2催化剂的制备

将1.52 g硝酸铜溶于无水乙醇中,加入5 g Ca-Zr,搅拌5 h后,110 ℃下干燥12 h,550 ℃下焙烧4 h,即得CuO/CaO-ZrO2双功能催化剂,记为Cu/ Ca-Zr。不同条件下制备的固体碱负载CuO后所得双功能催化剂的标记方式类似于1.1.1节。

1.2 催化剂的表征

比表面积和孔分布测定在Micrometrics公司ASAP 2000 型物理吸附仪上进行,试样在200 ℃、1.3 Pa下抽真空处理 12 h,然后在液氮保护下进行低温N2吸附-脱附测定。XRD测试采用Bruker公司D8 Advance 型X射线衍射仪,Cu Kα射线,管电压40 kV,管电流40 mA,扫描速率2.4(°)/min,数据由计算机自动采集。采用JEOL 公司JEM-2010 FEF型高分辨透射电子显微镜观察试样的微观结构、形貌和金属颗粒大小,加速电压200 kV。CO2-TPD实验在Builder公司 PCA-1200型化学吸附仪上进行,首先称取0.2 g粒径为0.1~0.2 mm的试样装填在内径为8 mm的U形石英管中,然后在He保护、700 ℃下处理2 h,冷却至30 ℃进行CO2吸附,达到吸附饱和后,用He吹扫0.5 h驱除表面物理吸附的CO2至基线平稳,再以10 ℃/min的速率从30 ℃升至700 ℃进行CO2程序升温脱附,脱附的CO2用TCD检测。

1.3 催化剂性能的评价

合成气制MF的反应在100 mL带机械搅拌的不锈钢反应釜中进行。首先将50 mL N,N-二甲基甲酰胺(AR,纯度99.5%,Aladdin公司)和3 g催化剂装入反应釜中,然后通入合成气开始反应。反应条件:n(H2)∶n(CO) = 2.0、5.0 MPa、170 ℃、8 h、搅拌转速1 000 r/min。反应产物在海欣公司GC-950型气相色谱仪上进行分析,Propark T色谱柱,TCD检测。

2 结果与讨论

2.1 制备参数对CaO-ZrO2固体碱结构的影响

烷氧基锆的水解和缩聚与烷氧基硅和烷氧基铝不同,它的溶胶-凝胶过程较复杂且易受各种制备参数的影响,尤其是对温度较敏感,温度越高凝胶形成的速率越快。因此对pH、表面活性剂用量、晶化温度、晶化时间和后处理方式等制备条件进行详细考察。

2.1.1 pH的影响

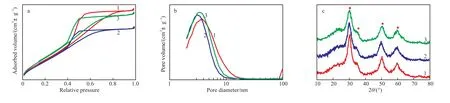

pH影响正丙醇锆的水解和缩聚速率,pH越高缩聚速率越快,不同pH下形成的CaO-ZrO2固体碱的结构也不同。图1a为不同pH下制备的CaO-ZrO2固体碱的N2吸脱-脱附曲线。由图1a可看出,Ca-Zr-A-2.4,Ca-Zr-A-6.4,Ca-Zr-A-9.4的N2吸附-脱附曲线在中高压区域均有较大程度的突跃,形成Ⅳ型等温线、H2型滞后环,说明这3种固体碱中均形成了墨水瓶状的孔或颗粒间堆积孔。由BJH孔分布曲线(见图1b)也可看出,不同pH下制备的CaOZrO2固体碱的孔分布曲线均较规整,但Ca-Zr-A-2.4的最可几孔径比Ca-Zr-A-6.4和Ca-Zr-A-9.4的大。这是由于在酸性条件下,烷氧基锆的水解速率较快而缩聚速率较慢[13],有助于水解形成的初级颗粒的重构,即小颗粒溶解、大颗粒进一步长大,导致大颗粒堆积形成较大的介孔。

图1 不同pH下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线(a)、BJH孔分布曲线(b)和XRD谱图(c)Fig.1 N2adsorption-desorption isotherms(a),BJH pore distribution curves(b) and XRD patterns(c) of CaO-ZrO2solid bases prepared under different pH(Ca-Zr-A-x,x:pH of system).1 Ca-Zr-A-2.4;2 Ca-Zr-A-6.4;3 Ca-Zr-A-9.4t-ZrO2

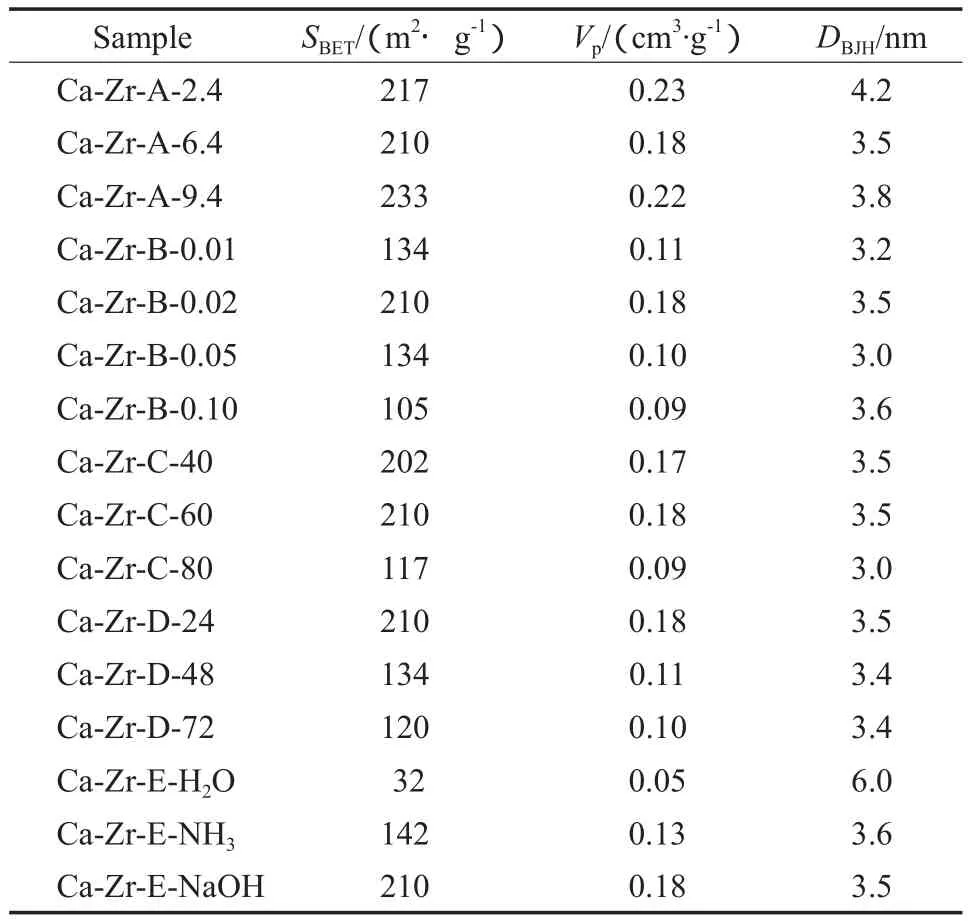

表1为不同条件下制备的CaO-ZrO2固体碱的织构参数。

表1 CaO-ZrO2固体碱的织构参数Table 1 Physicochemical properties of CaO-ZrO2solid base samples

由表1可看出,不同pH下制备的CaO-ZrO2固体碱的孔径大小顺序为:Ca-Zr-A-2.4 > Ca-Zr-A-9.4 > Ca-Zr-A-6.4,比表面积与孔体积也呈现类似的变化规律。当pH=6.4时,正丙醇锆的水解与缩聚速率相当,所形成的颗粒较pH=2.4时小,因此孔径及孔体积也相应变小;随pH的进一步增大,缩聚速率加快,有利于形成[ZrOx(OH)4-2x·yH2O]n网状结构,初始水合氧化锆形成的网状结构在回流后形成了发达的孔结构,因此比表面积、孔体积及孔径反而有所增大。由试样的XRD谱图(见图1c)可看出,不同pH下得到的CaO-ZrO2固体碱具有相同的物相结构,均为四方相ZrO2(t-ZrO2);但衍射峰强度随pH的增大而减弱,说明ZrO2相的微晶颗粒逐渐变小,这与孔结构表征结果一致。

2.1.2 表面活性剂用量的影响

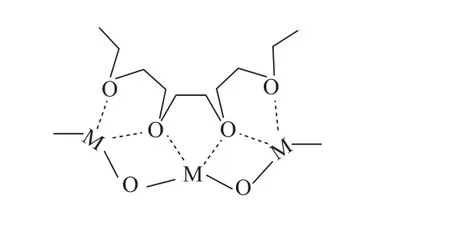

表面活性剂用量会影响胶束的长度和形状,导致形成的固体碱具有不同的孔壁厚度和稳定性。不同表面活性剂用量下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线见图2a。由图2a可看出,4种试样的N2吸附-脱附曲线均为Ⅳ型等温线,滞回环均为H2型,说明它们均具有墨水瓶状的孔结构;同时由图2b可看出,表面活性剂用量对CaO-ZrO2固体碱的孔分布曲线有所影响。由表1可看出,随表面活性剂用量的增加,CaO-ZrO2固体碱的比表面积、孔体积和孔径大致呈现先升后降的变化趋势,这说明表面活性剂用量存在一最佳值,过多或过少都难以形成高比表面积和高热稳定的介孔ZrO2材料。其原因在于:表面活性剂用量较少(如n(P123)∶n(Zr) = 0.01)时,一个胶束和更多的Zr4+结合(如图3所示)[14],使形成的固体碱孔壁变厚,孔道不发达,孔体积减小;当表面活性剂用量过多(如n(P123)∶n(Zr) = 0.10)时,形成的固体碱孔壁较薄,在焙烧过程中易坍塌,导致比表面积和孔体积较小,相邻的孔道贯通导致孔径较大。从表1也可看出,Ca-Zr-B-0.10的孔径达3.6 nm,而孔体积仍下降。从试样的XRD谱图(见图2c)可看出,不同表面活性剂用量下制备的CaO-ZrO2固体碱均出现t-ZrO2的衍射峰,当n(P123)∶n(Zr)<0.05时,t-ZrO2衍射峰的强度变化不明显;而当n(P123)∶n(Zr)=0.10时,t-ZrO2衍射峰的强度明显增强,说明介孔结构已部分坍塌,导致ZrO2微晶颗粒长大,这与孔结构表征结果一致。

图2 不同表面活性剂用量下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线(a)、BJH孔分布曲线(b)和XRD谱图(c)Fig.2 N2adsorption-desorption isotherms(a),BJH pore distribution curves(b) and XRD patterns(c) of CaO-ZrO2solid bases prepared with different surfactant dosage.1 Ca-Zr-B-0.01;2 Ca-Zr-B-0.02;3 Ca-Zr-B-0.05;4 Ca-Zr-B-0.10t-ZrO2

图3 表面活性剂与金属离子的结合形式Fig.3 Schematic diagram of the interaction between sufactant and metal ions.M:metal ion;O:P123

2.1.3 晶化温度和晶化时间的影响

不同晶化温度下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线见图4a。由图4a可看出,Ca-Zr-C-40,Ca-Zr-C-60,Ca-Zr-C-80的N2吸附-脱附曲线均为Ⅳ型等温线、H2型滞后环。由孔分布曲线(见图4b)可看出,不同晶化温度下制备的CaOZrO2固体碱的孔分布均较规整,80 ℃下晶化得到的固体碱的最可几孔径比40 ℃和60 ℃下得到的固体碱的小。结合表1可看出,Ca-Zr-C-40和Ca-Zr-C-60的比表面积、孔体积和孔径基本一致,而Ca-Zr-C-80的比表面积、孔体积和孔径明显下降。这是由于随晶化温度的升高,正丙醇锆的水解和缩聚速率加快,在晶化过程中收缩程度增强,导致介孔孔壁变厚、孔道变窄。不同晶化温度下制备的CaO-ZrO2固体碱的XRD谱图见图4c。由图4c可看出,随晶化温度的升高,t-ZrO2衍射峰的强度也有所增强,尤其是当晶化温度为80 ℃时,衍射峰强度更强。这是由于晶化温度升高导致正丙醇锆水解和缩聚程度增强、晶粒长大。

不同晶化时间下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线、BJH孔分布曲线和XRD谱图见图5。由图5可看出,晶化时间对Ca-ZrO2固体碱织构性质的影响与晶化温度的影响类似。同时由表1可看出,延长晶化时间,由于正丙醇锆的水解和缩聚程度增强,导致所制备的CaO-ZrO2固体碱的孔体积和比表面积大幅下降。

2.1.4 后处理介质的影响

采用不同后处理介质制备的CaO-ZrO2固体碱的N2吸附-脱附曲线见图6a。由图6a可看出,Ca-Zr-E-H2O,Ca-Zr-E-NH3,Ca-Zr-E-NaOH的N2吸附-脱附曲线均为Ⅳ型等温线,Ca-Zr-E-NH3和Ca-Zr-E-NaOH的N2吸附-脱附曲线存在明显的H2型滞后环,而Ca-Zr-E-H2O的孔体积较小,说明孔结构已受到严重的破坏。孔分布曲线(见图6b)支持了上述推断,用NaOH溶液后处理得到的CaOZrO2固体碱的孔分布比用NH3水后处理得到的CaOZrO2固体碱的窄,而用NH3水后处理得到的CaOZrO2固体碱的孔分布比用H2O后处理得到的CaOZrO2固体碱的窄,说明后处理溶液的碱性越强,得到的CaO-ZrO2固体碱的孔分布越窄。由表1可看出,Ca-Zr-E-H2O的孔径明显比Ca-Zr-E-NaOH和Ca-Zr-E-NH3的大,而比表面积及孔体积则显著降低,分别只有32 m2/g和0.05 cm3/g。这说明与NaOH溶液和NH3水后处理的CaO-ZrO2固体碱相比,Ca-Zr-E-H2O尽管仍保持一定的介孔结构,但大部分孔道结构已坍塌,导致其比表面积及孔体积下降。用弱碱溶液后处理的Ca-Zr-E-NH3的比表面积和孔体积与Ca-Zr-E-NaOH相比明显下降,这也说明NH3水后处理得到的CaO-ZrO2固体碱有部分孔道在焙烧中发生了坍塌。

图4 不同晶化温度下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线(a)、BJH孔分布曲线(b)和XRD谱图(c)Fig.4 N2adsorption-desorption isotherms(a),BJH pore distribution cures(b) and XRD patterns(c) of CaO-ZrO2solid bases prepared at different crystallization temperature.1 Ca-Zr-C-40;2 Ca-Zr-C-60;3 Ca-Zr-C-80t-ZrO2

图5 不同晶化时间下制备的CaO-ZrO2固体碱的N2吸附-脱附曲线(a)、BJH孔分布曲线(b)和XRD谱图(c)Fig. 5 N2adsorption-desorption isotherms(a),BJH pore distribution curvets(b) and XRD patterns(c) of CaO-ZrO2solid bases prepared with different crystallization time.1 Ca-Zr-D-24;2 Ca-Zr-D-48;3 Ca-Zr-D-72t-ZrO2

图6 采用不同后处理介质制备的CaO-ZrO2固体碱的N2吸附-脱附曲线(a)、BJH孔分布曲线(b)和XRD谱图(c)Fig.6 N2adsorption-desorption isotherms(a),BJH pore distribution curves(b) and XRD patterns(c) of CaO-ZrO2solid bases prepared with different post-treatment solution.1 Ca-Zr-E-NaOH;2 Ca-Zr-E-NH3;3 Ca-Zr-E-H2Ot-ZrO2

在焙烧过程中,不同介质后处理得到的固体碱孔道变化不同,即具有不同的热稳定性,在强碱性溶液中回流得到的固体碱热稳定性较好,在弱碱或水溶液中回流得到的固体碱热稳定性差。在制备ZrO2的过程中,Chuah等[15]也发现了同样的情况,随后处理介质碱性的增强,产物的热稳定性增强。后处理溶液的碱性越强,得到的CaO-ZrO2固体碱热稳定性越好,比表面积越高,这是由于碱性溶液处理能降低无定形ZrO2向t-ZrO2的转变温度[16],在模板剂尚未烧除前已形成了t-ZrO2,防止了晶化产生的张力对孔道结构的破坏。从图6c可看出,3种不同后处理方式得到的CaO-ZrO2固体碱的XRD衍射峰强度的强弱顺序为:H2O>NH3水>NaOH溶液,这与孔结构表征结果一致,印证了CaO-ZrO2固体碱的热稳定性随后处理介质碱性的增强而提高的结论。

此外,上述系列固体碱的XRD谱图中均未出现CaO的衍射峰,说明在制备过程中形成的CaO晶粒尺寸小于2 nm,高度分散在ZrO2中,因此在XRD谱图中未出现CaO的衍射峰[17],或Ca2+掺杂在ZrO2晶体中,形成了 CaO-ZrO2固溶体[18]。

2.2 CaO-ZrO2固体碱的结构特征

考察了制备参数为pH = 6.4、n(P123)∶n(Zr)= 0.02、晶化温度60 ℃、晶化时间24 h、后处理介质为0.5 mol/L的NaOH溶液时制备的CaO-ZrO2固体碱的结构特征和碱性。

图7是CaO-ZrO2固体碱的小角XRD谱图。由图7可看出,在2θ=1.2°处出现一明显的衍射峰,说明CaO-ZrO2固体碱中存在介孔结构。从该试样的TEM照片(见图8)也可看出,CaO-ZrO2固体碱中存在大量的介孔结构,骨架间形成了无序孔,骨架主要以纳米小颗粒存在,且纳米小颗粒分散性良好,颗粒均匀,颗粒大小约为4~6 nm;同时由图8b可看出,有的地方没有出现晶格条纹,说明CaO-ZrO2固体碱中除了纳米晶体小颗粒组成的骨架外,还有一部分无定形骨架结构存在。

图7 CaO-ZrO2固体碱的小角XRD谱图Fig.7 Small-angle XRD pattern of a CaO-ZrO2solid base.Preparation conditions of CaO-ZrO2solid base: pH = 6.4,n(P123)∶n(Zr) = 0.02,crystallization temperature 60 ℃,crystallization time 24 h,post-treatment solution 0.5 mol/L NaOH solution.

图8 CaO-ZrO2固体碱的TEM照片Fig.8 TEM images of the CaO-ZrO2solid base.Preparation conditions referred to Fig.7.

图9为CaO-ZrO2固体碱的CO2-TPD曲线。经拟合后可看出,CaO-ZrO2固体碱的CO2-TPD曲线存在3个CO2脱附峰,分别位于170,340,590 ℃左右。170 ℃处的脱附峰归属于CaO-ZrO2固体碱中ZrO2表面的弱碱性位,590 ℃处的脱附峰归属于CaO-ZrO2固体碱中表面聚集的CaO的强碱性位,340 ℃处的脱附峰归属于CaO和ZrO2间相互作用的中强碱性位[19]。

2.3 催化剂性能的评价结果

Cu在CO加氢反应中起着活性相的作用,CO 和H2等小分子在金属Cu表面的吸附活化使其表面富含甲酸盐、甲酰基和甲氧基等活性中间体[20],这些中间体的形成和转化规律直接影响反应产物的选择性,碱性活性位的存在有利于甲氧基与甲酰基(或甲酸盐)之间的耦合反应[21],碱性可促进甲氧基对甲酰基的亲核进攻[22],因此碱性的增强有利于提高MF的选择性,Cu中心和碱中心双活性位的协同作用促进了目标产物的形成。基于上述思想,以CaO-ZrO2固体碱作为碱性活性中心,负载CuO作为小分子活化中心,形成CuO/CaO-ZrO2双功能催化剂,并在浆态床反应器上评价其合成MF的反应性能,实验结果见表2。

由表2可看出,CuO/CaO-ZrO2催化剂催化CO加氢反应的主要产物为甲醇和MF,其中,MF的选择性最高可达29.3%,时空产率可达89.4 g/ (L·h),反映出该催化剂具有较好的合成MF的性能。更重要的是,在合成MF的反应中,未添加任何助催化剂,避免了产物中CO2和H2O对催化剂的毒害作用。

由表2还可看出,CaO-ZrO2固体碱的制备条件对CuO/CaO-ZrO2催化剂的活性影响很大。随pH的增大,CO转化率提高,从pH=2.4时的15.2%升至pH=9.4时的19.6%;当pH=6.4时,MF的时空产率最大,可达89.4 g/(L·h);但pH对产物选择性的影响较小,MF的选择性随pH的增大而升高得不明显。由XRD表征结果可知,CaO-ZrO2固体碱的结晶度随pH的增大而略有下降,更小的微晶颗粒可能更有利于金属Cu在固体碱表面的分散,导致CO转化率较高;同时,细小的颗粒有利于Cu中心与碱性中心之间的协同效应,促进了MF的形成。此外,由于孔结构的差异导致MF的时空产率有所差异。

图9 CaO-ZrO2固体碱的CO2-TPD曲线Fig.9 CO2-TPD curves of the CaO-ZrO2solid base.Preparation conditions referred to Fig.7.

表2 CuO/CaO-ZrO2催化剂的反应性能Table 2 The catalytic performances of CuO/CaO-ZrO2catalysts

表面活性剂用量对CuO/CaO-ZrO2催化剂的性能也有影响。由表2可看出,表面活性剂用量存在一最佳值,当n(P123)∶n(Zr)=0.02时,CO转化率、MF时空产率及MF选择性最高。结合固体碱结构表征结果认为,P123用量过低时形成的固体碱孔道较小,活性相Cu难以进入孔道,使金属Cu聚集于外表面,导致活性相Cu无法表现出其金属属性;而表面活性剂用量过高时造成固体碱结构坍塌,使碱性位无法充分暴露,且金属Cu聚集,严重破坏了Cu与碱性中心之间的相互作用,导致催化剂最终演变成合成甲醇催化剂,MF的选择性仅为16.8%。

对于晶化温度的影响,由表2可看出,晶化温度为40 ℃和60 ℃时对CuO/CaO-ZrO2催化剂性能的影响不大;当晶化温度为80 ℃时,CuO/CaO-ZrO2催化剂合成MF的性能明显下降。其原因是过高的晶化温度导致Ca-Zr-C-80的介孔结构坍塌及表面碱性的包埋,不利于金属活性相的分散及碱性-金属之间的协同效应,导致CO转化率和MF选择性降低。与晶化温度的影响类似,随晶化时间的延长,CuO/CaO-ZrO2催化剂合成MF的性能逐渐减弱。这是由于金属活性相负载程度随载体介孔孔道结构的变化、比表面积及孔体积的减小而发生了明显的变化,活性相进入介孔孔道变得困难,一方面易形成较大颗粒;另一方面无法与碱性位形成强的相互作用。

同时,由表2可看出,不同后处理介质对CuO/ CaO-ZrO2催化剂的性能影响很大。当后处理介质为H2O时,催化剂几乎没有活性;随介质碱性的增强,CO转化率、MF的时空产率和选择性也逐渐升高。这种差异来自于后处理介质对固体碱结构的影响,Ca-Zr-E-H2O的介孔结构在焙烧后已基本坍塌,孔道为ZrO2颗粒堆积孔,比表面积相当低,因此在负载CuO后进行CO加氢反应几乎没有活性,产物主要是甲醇;随后处理介质碱性的提高,Ca-Zr-E-NH3和Ca-Zr-E-NaOH的介孔结构得以保持,介孔结构在保持高比表面积促进金属Cu分散的同时,表面的碱性位与金属Cu之间形成良好的协同作用,有利于MF的形成。Cu/Ca-Zr-E-NaOH表现出较好的合成MF的性能,MF的时空产率可达89.4 g/(L·h),选择性可达27.4%。

3 结论

1)采用溶胶-凝胶法制备了高热稳定性的CaOZrO2固体碱,并采用浸渍法在CaO-ZrO2固体碱上负载CuO,制得CuO/CaO-ZrO2双功能催化剂。

2)当溶液pH = 6.4、表面活性剂量为n(P123)∶n(Zr)= 0.02、晶化温度为60 ℃、晶化时间为24 h、后处理介质为0.5 mol/L的NaOH溶液时,制备的CaO-ZrO2固体碱具有较大的比表面积(210 m2/g)及较好的热稳定性,孔道结构较为规整。在此最佳条件下制得的CaO-ZrO2固体碱具有无序介孔结构,孔壁由直径约为4~6 nm的晶体颗粒和无定形ZrO2组成,表面存在3种不同强度的碱性位。

3) CuO/CaO-ZrO2催化剂对合成气制备MF的反应具有较好的催化性能,同时固体碱的制备参数对CuO/CaO-ZrO2催化剂的性能有重要影响。以最佳条件下制备的固体碱为载体制得的CuO/CaOZrO2催化剂,在合成MF反应中具有最高的活性,在170 ℃、5.0 MPa、n(H2)∶n(CO) = 2.0的反应条件下,MF的时空产率和选择性分别达89.4 g/ (L·h)和27.4%。

[1] Dubey A,Mishra B G,Sachdev D. Catalytic Applications of Ordered Mesoporous Magnesium Oxide Synthesized by Mesoporous Carbon[J]. Appl Catal,A,2008,338(1/2):20 - 26.

[2] 司兰杰,王长真,孙楠楠,等. 制备条件对介孔Ni-CaOZrO2在甲烷三重整反应中催化性能的影响[J]. 燃料化学学报,2012,40(2):210 - 215.

[3] Zhang Wenyu,Wang Hui,Wei Wei,et al. Solid Base and Their Performance in Synthesis of Propylene Glycol Methyl Ether[J]. J Mol Catal A:Chem,2005,231(1/2):83 - 88.

[4] Li Xianfa,Zuo Yong,Zhang Ying,et al. In Situ Preparation of K2CO3Supported Kraft Lignin Activated Carbon as Solid Base Catalyst for Biodiesel Production[J]. Fuel,2013,113:435 - 442.

[5] Zhang Yicheng,Chen Chunlin,Wu Guanjun,et al. One-Step Hydrothermal Amino-Grafting of Graphene Oxide as an Efficient Solid Base Catalyst[J]. Chem Commun,2014,50(33):4305 - 4308.

[6] 李晓红,靳福全,李东红,等. Ca-Mg-Zn-Al-O固体碱催化剂的制备及其催化性能[J].石油化工,2014,43(8):914 -918.

[7] 靳福全,李晓红,李东红,等. CaO/Mg-Al-O固体碱的制备、表征及其催化活性[J].石油化工,2014,43(11):1246 - 1252.

[8] Albuquerque M C G,Azevedo D C S,Cavalcante J C L,et al. Transesterification of Ethyl Butyrate with Methanol Using MgO/CaO Catalysts[J]. J Mol Catal A:Chem,2009,300 (1/2):19 - 24.

[9] Wei Tong,Wang Mouhua,Wei Wei,et al. Effect of Base Strength and Basicity on Catalytic Behavior of Solid Bases for Synthesis of Dimethyl Carbonate from Propylene Carbonate and Methanol[J]. Fuel Process Technol,2003,83(1/3):175 -182.

[10] Frey A M,van Haasterecht T V,de Jong K P,et al. Calcium Oxide Supported on Monoclinic Zirconia as a Highly Active Solid Base Catalyst[J]. ChemCatChem,2013,5(12):3621 - 3628.

[11] 雷陈明,顾顺超,阎建民,等. Cu/SiO2的表征及其在乙酸乙酯加氢合成乙醇中的催化性能[J].石油化工,2013,42(6):615 - 619.

[12] 杨迎春,陈文凯,刘兴泉,等. 合成气一步法合成甲酸甲酯催化剂的失活原因[J]. 天然气化工,2001,26(1):13 -16.

[13] Liu Yachun,Chen Jiangang,Sun Yuhan. Preparation of Tailored Pore Size Mesoporous Zirconia with Enhanced Thermal Stability via Controlled Sol-Gel Process[J]. Stud Surf Sci Catal,2005,156:249 - 256.

[14] Yang Peidong,Zhao Dongyuan,Margolese D I,et al. Generalized Synthesis of Large-Pore Mesoporous Metal Oxides with Semicrystalline Frameworks[J]. Nature,1998,396(6707):152 - 155.

[15] Chuah G K,Jaenicke S,Cheong S A,et al. The Infl uence of Preparation Conditions on the Surface Area of Zirconia[J]. Appl Catal,A,1996,145(1/2):267 - 284.

[16] Cassiers K,Linssen T,Meynen V,et al. A New Strategy Towards Ultra Stable Mesoporous Titania with Nanosized Anatase Walls[J]. Chem Commun,2003(10):1178 -1179.

[17] Chuah G K,Jaenicke S,Pong B K. The Preparation of High-Surface-Area Zirconia:Ⅱ. Influence of Precipitating Agent and Digestion on the Morphology and Microstructure of Hydrous Zirconia[J]. J Catal,1998,175(1):80 - 92.

[18] Tian Xike,Xiao Ting,Yang Chao,et al. Synthesis of Crystalline Ordered Mesoporous CaO-ZrO2Solid Solution as a Promising Solid Base[J]. Mater Chem Phys,2010,124(1):744 - 747.

[19] 王慧,刘水刚,张文郁,等. 高稳定性CaO-ZrO2固体碱催化剂的表征和催化性能[J]. 化学学报,2006,64(24):2409 - 2413.

[20] Fisher I A,Bell A T. In Situ Infrared Study of Methanol Synthesis from H2CO over Cu SiO2and CuZrO2SiO2[J]. J Catal,1998,178(1):153 - 173.

[21] Hsiao T C,Lin S D. Effect of Co-Feed Species on Methanol Conversion over Cu/ZnO/Al2O3and Its Possible Mechanism [J]. J Mol Catal A:Chem,2007,277(1/2):137 - 144.

[22] Goodarznia S,Smith K J. Properties of Alkali-Promoted Cu-MgO Catalysts and Their Activity for Methanol Decomposition and C2-Oxygenate Formation[J]. J Mol Catal A:Chem,2010,320(1/2):1 - 13.

(编辑 安 静)

Influences of Preparation Conditions on Structure of CaO-ZrO2and Catalytic Performances of CuO/CaO-ZrO2for Synthesis of Methyl Formate

Zhao Haijun1,2,Lin Minggui1,Fang Kegong1,Li Wenbin1,Sun Yuhan3

(1. Institute of Coal Chemistry,Chinese Academy of Sciences,Taiyuan Shanxi 030001,China;2. University of Chinese Academy of Sciences,Beijing 100049,China;3. Shanghai Advanced Research Institute,Chinese Academy of Sciences,Shanghai 201203,China)

Mesoporous CaO-ZrO2solid bases were prepared by sol-gel method and were characterized by means of TEM and CO2-TPD. The influences of preparation conditions on the structure of CaO-ZrO2solid bases were investigated. And difunctional CuO/CaO-ZrO2catalysts were prepared by impregnation. Their catalytic performances for the synthesis of methyl formate(MF)by the hydrogenation of CO were studied in a batch slurry reactor. It was found that the preparation conditions significantly affected the structures of the solid bases and the hydrogenation over the CuO/CaO-ZrO2catalyst. The optimal conditions for the preparation of the solid base were pH 6.4,n(surfactant(P123))∶n(Zr) 0.02,crystallization temperature 60 ℃,crystallization time 24 h and NaOH solution as post-treatment solution 0.5 mol/L. Under the conditions of CuO/CaO-ZrO2as catalyst with the above solid base as support,170 ℃,5.0 MPa and n(H2)∶n(CO) 2.0,the yield and selectivity of MF were 89.4 g/(L·h) and 27.4%,respectively.

calcium oxide-zirconia solid base;difunctional catalyst;syngas;carbon monoxide hydrogenation;methyl formate

1000 - 8144(2015)05 - 0572 - 09

TQ 426.82

A

2014 - 12 - 09;[修改稿日期] 2015 - 02 - 02。

赵海军(1988—),男,甘肃省临洮县人,博士生,电话 0351 - 4040431,电邮 zhaohai115@126.com。联系人:林明桂,电话 0351 - 4040499,电邮 linmg@sxicc.ac.cn。

国家自然科学基金青年项目(21103217)。